Подшипник скольжения

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может использоваться в опорах валов различных машин, в частности в станках деревообрабатывающей и текстильной промышленности. Подшипник скольжения выполнен с вкладышем из антифрикционного композитного материала с металлическими теплоотводящими элементами. Теплоотводящие элементы выполнены в виде металлических включений различного диаметра в материал и распределены по толщине вкладыша радиальными слоями с переменной концентрацией в каждом, определяемой по формуле , где dвкл - диаметр частиц включений, мм; L - межцентровое расстояние частиц включений, мм; 1,91 - концентрационный коэффициент, при этом включения максимального диаметра расположены во внутреннем слое вкладыша. Содержит 3 последовательных слоя включений диаметром от 4 мм до 0,5 мм с содержанием от 5 до 25 процентов объема материала в соответствующем слое вкладыша, срединный из которых вдвое тоньше двух одинаковых других. Коэффициент межцентрового расстояния частиц равен 1,5-3,0. Технический результат - снижение расхода металла при одновременном повышении теплоотводящей способности и увеличение демпфирующих показателей вкладыша. 2 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к области машиностроения и может быть использовано в опорах валов различных машин, в частности в деревообрабатывающих станках и оборудовании, станках текстильной промышленности и т.п.

Известен подшипник скольжения, который содержит опорную втулку и установленный в ней антифрикционный вкладыш с внутренней охватывающей поверхностью для теплопередающего элемента. Охватывающая поверхность вкладыша выполнена с продольными пазами, а теплопередающий элемент - в виде металлических вставок, изготовленных из антифрикционного металлического материала, имеющих форму тавра или уголка. Металлические вставки закреплены в пазах древесной основы, при этом радиус кривизны рабочей поверхности вставок равен радиусу внутренней поверхности вкладыша /RU 2226240, кл. F 16 C 33/04, 2004/.

Недостатками этого подшипника являются сложность изготовления, высокая анизотропность вкладыша, недостаточные демпфирующие свойства подшипника, что приводит к значительному износу контактирующих поверхностей.

Наиболее близким к заявляемому выбран подшипник скольжения из полимерных материалов с металлическими теплоотводящими элементами, выполненными в виде металлических колец, ширина которых равна толщине втулки, а внутренний диаметр равен наружному диаметру вкладыша из полимерного антифрикционного материала /RU 2148736, кл. F 16 C 33/20, 27/02, 2000/.

Недостатком такой конструкции является повышенный расход металлической составляющей при изготовлении подшипника скольжения и недостаточный отвод тепла с рабочей поверхности. Кроме того, при использовании металлических колец снижаются диссипативные свойства подшипника скольжения.

Задача изобретения - повышение эффективности теплоотвода подшипника скольжения, уменьшение концентрации и оптимизация распределения в объеме древесно-металлического вкладыша металлической составляющей, уменьшение модуля упругости материала.

Технический результат - снижение расхода металла при одновременном повышении теплоотводящей способности и увеличение демпфирующих показателей вкладыша.

Указанное достигается тем, что в подшипнике скольжения с вкладышем из антифрикционного композитного материала с металлическими теплоотводящими элементами теплоотводящие элементы выполнены в виде металлических включений различного диаметра в материал и распределены по толщине вкладыша радиальными слоями с переменной концентрацией в каждом, определяемой по формуле

,

где dвкл - диаметр частиц включений, мм; L - межцентровое расстояние частиц включений, мм; 1,91 - концентрационный коэффициент, полученный опытным путем, при этом включения максимального диаметра расположены во внутреннем слое вкладыша. Кроме того, подшипник содержит 3 последовательных слоя включений диаметром от 4 мм до 0,5 мм с содержанием от 5 до 25 процентов объема материала в соответствующем слое вкладыша, срединный из которых вдвое тоньше двух одинаковых других, а коэффициент межцентрового расстояния частиц равен 1,5-3,0.

Металлические включения в процессе эксплуатации контактируют с поверхностью вала, что позволяет снизить коэффициент трения и повысить теплоотвод из зоны фрикционного контакта. Металлические включения максимальных диаметров расположены в слое, прилегающем к внутренней поверхности подшипника, и находятся в непосредственном контакте с валом. По мере приближения слоя к внешнему диаметру вкладыша диаметр и объемная концентрация металлических элементов уменьшается. Так как максимальная рабочая температура находится в зоне контакта подшипника с валом, а распределение включений зависит от распределения температуры, то, по мере удаления от зоны контакта рабочих поверхностей, количество металла и диаметр теплоотводящих элементов уменьшается. При этом объемная концентрация металлических включений по толщине вкладыша задается послойно в зависимости от универсальной диаграммы распределения температуры [1] и характеризуется концентрационным коэффициентом 1,91, полученным опытным путем.

Концентрация металлических частиц должна быть больше или равна концентрации, обеспечивающей максимальный теплоотвод, и меньше или равна концентрации, после достижения которой демпфирующие свойства остаются стабильными.

Значение максимальной теплопроводности древесно-металлического вкладыша обеспечивается, если металлическая фаза образует сплошной каркас, т.е. межцентровое расстояние должно быть меньше или равно диаметру частиц включений.

Однако создание таких материалов весьма затруднительно, поэтому целесообразно задать условия, когда межцентровое расстояние L будет больше диаметра dвкл частиц включений.

Этому требованию отвечает зависимость, когда коэффициент межцентрового расстояния металлических частиц равен отношению L:dвкл.

Значение k целесообразно задавать равным 1,5-3,0. Его значения определяют работоспособность подшипникового материала с позиций обеспечения высоких диссипативных свойств. Это связано с тем, что при слиянии отдельных металлических включений возможно образование несущего металлического каркаса, резко снижающего упругие характеристики формируемого композита и его способность гасить возникающие в фрикционной системе вибрации.

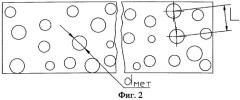

Исходя из диаграмм распределения температуры по глубине вкладыша целесообразно выделение 3 слоев вкладыша, толщина которых составляет: наружный (3) - 40%, средний (2) - 20%, внутренний (1) - 40% толщины вкладыша. Диаметры металлических включений целесообразно выбрать в интервале 0,5-4 мм. Это связано с тем, что частицы диаметром меньше 0,5 мм сложно имплантировать, а при диаметре больше 4 мм возможно разрушение древесной основы подшипника. Концентрация металлических включений определяется по формуле , где m - концентрация, dвкл - диаметр частиц включений, мм; 1,91 - концентрационный коэффициент, L - межцентровое расстояние частиц включений, мм.

Основные параметры материала подшипника приведены в таблице.

| слои вкладыша | |||

| 1 | 2 | 3 | |

| dвкл, мм | 4 | 2 | 0,5 |

| L, мм | 6 | 3,5 | 1 |

| m | 0,16 | 0,11 | 0,07 |

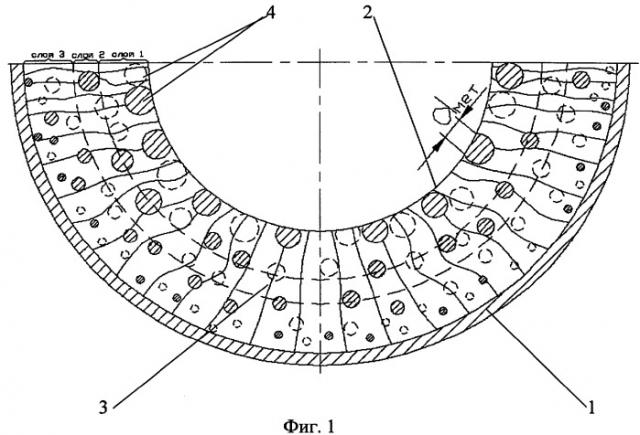

Изобретение иллюстрируется чертежами. На фиг.1 показан поперечный разрез подшипника скольжения, на фиг.2 - развертка внутреннего диаметра подшипника. Подшипник скольжения содержит опорную втулку 1 и вкладыш 2, выполненный в виде композита, состоящего из древесной основы 3 и металлических включений 4.

Подшипник скольжения работает следующим образом. Подшипник устанавливают на его рабочее место в машине так, что древесная основа 3 вкладыша и металлические включения 4, расположенные в ней, взаимодействуют с шейкой вала (не показан). При работе машины нагрузка, вследствие наличия металлических включений, перераспределяется между древесной основой и металлическими включениями. В результате работы сил трения в зоне контакта на рабочих поверхностях выделяется тепло, распределяемое за счет вращательного движения по всей внутренней поверхности подшипника. Тепло отводится на вал и через вкладыш на опорную втулку 1 и далее в корпус механизма (не показан). Наличие металлических включений способствует увеличению теплоотдачи на опорную втулку. Металлические включения не создают жесткого каркаса, и поэтому подшипник, в целом выполненный из древесины, хорошо гасит вибрации, возникающие в системе.

Источник информации

1. Шевелева Е.В. Диссертация на соискание ученой степени кандидата наук. "Повышение работоспособности подшипников скольжения деревообрабатывающего оборудования на основе использования древесно-металлических композиционных материалов". Брянск, 2004 г., 146 с.

1. Подшипник скольжения с вкладышем из антифрикционного композитного материала с металлическими теплоотводящими элементами, отличающийся тем, что теплоотводящие элементы выполнены в виде металлических включений различного диаметра в материал и распределены по толщине вкладыша радиальными слоями с переменной концентрацией в каждом, определяемой по формуле

где dвкл. - диаметр частиц включений, мм; L - межцентровое расстояние частиц включений, мм; 1,91 - концентрационный коэффициент, при этом включения максимального диаметра расположены во внутреннем слое вкладыша.

2. Подшипник по п.1, отличающийся тем, что содержит 3 последовательных слоя включений диаметром от 4 до 0,5 мм с содержанием от 5 до 25% объема материала в соответствующем слое вкладыша, срединный из которых вдвое тоньше двух одинаковых других.

3. Подшипник по п.1 или 2, отличающийся тем, что коэффициент межцентрового расстояния частиц (L:dвкл.) равен 1,5-3,0.