Способ изготовления щеточного уплотнения

Иллюстрации

Показать всеИзобретение относится к уплотнительной технике, в частности к способам изготовления щеточных уплотнений, и может быть использовано в машиностроении, авиадвигателестроении и других областях техники. Способ изготовления щеточного уплотнения, включающий намотку материала щетины на оправку из двух элементов, расположенных с образованием между ними зазора и соединенных друг с другом крепежными элементами, размещение накладок на одном из элементов оправки, фиксацию намотанного материала с накладками и резку материала щетины в зазоре, при этом резку материала щетины осуществляют поочередно с разных сторон оправки, после резки отсоединяют элементы оправки друг от друга и один элемент оправки, соединенный с накладками, используют в качестве элемента щеточного уплотнения. Изобретение позволяет упростить технологию изготовления и повысить надежность щеточного уплотнения. 2 з.п.ф-лы, 7 ил.

Реферат

Изобретение относится к уплотнительной технике, в частности к способам изготовления щеточных уплотнений, и может быть использовано в машиностроении, авиадвигателестроении и других областях техники.

Известен способ изготовления щеточного уплотнения, включающий намотку материала для щетины на оправку в виде двух, наружного и внутреннего, концентричных колец, соединенных друг с другом с образованием кольцевого зазора при помощи крепежных элементов, расположенных в зазоре между кольцами, размещение на наружном кольце внутренних и наружных кольцевых накладок на боковых поверхностях намотанного материала у нерабочего торца, фиксацию намотанного материала путем приложения усилия сжатия на накладки с последующей сваркой или пайки двух пар боковых пластин, резку материала для щетины в зазоре и отделение уплотнения от оправки (см. патент США №4934759, кл. В 25 В 1/29, опубл. 19.06.1990).

Однако известный способ трудоемок в изготовлении, а надежность уплотнения, полученного данным способом, невысока.

Технический результат данного способа - упрощение технологии изготовления и повышение надежности щеточного уплотнения.

Указанный технический результат достигается тем, что в способе изготовления щеточного уплотнения, включающем намотку материала щетины на оправку из двух элементов, расположенных с образованием между ними зазора и соединенных друг с другом крепежными элементами, расположенными в зазоре между элементами оправки, размещение накладок на одном из элементов оправки, фиксацию намотанного материала с накладками и резку материала щетины в зазоре, согласно изобретению, резку материала щетины осуществляют поочередно с разных сторон оправки, после резки отсоединяют элементы оправки друг от друга и один элемент оправки, соединенный с накладками, используют в качестве элемента щеточного уплотнения.

Материал щетины можно резать на разном расстоянии от одного элемента оправки, что позволяет, например, уплотнять ступенчатые детали.

Для облегчения условий сборки, по меньшей мере, один из элементов оправки может иметь паз для фиксации крепежных элементов на оправке.

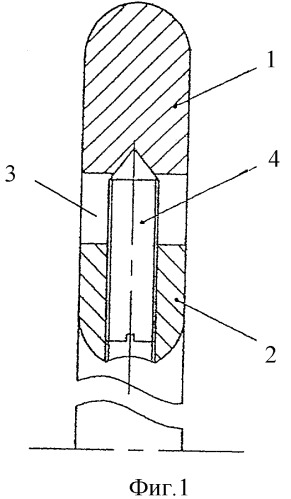

На фиг.1 схематично изображена оправка в виде двух концентричных колец - вариант выполнения;

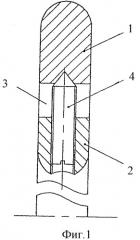

на фиг.2 - оправка в виде двух концентричных колец (вид сверху);

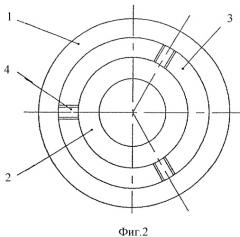

на фиг.3 - заготовка щеточного уплотнения;

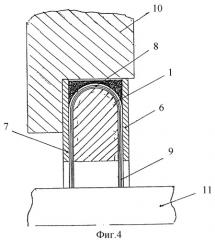

на фиг.4 - щеточное уплотнение для вала;

на фиг.5 - щеточное уплотнение для ступенчатого вала (вариант выполнения);

на фиг.6 - оправка из параллельных элементов (вариант выполнения);

на фиг.7 - вариант выполнения оправки с пазами.

Оправка для изготовления щеточного уплотнения содержит два элемента, выполненных, например, в виде двух концентричных колец - наружного кольца 1 и внутреннего кольца 2, расположенных друг относительно друга с зазором 3 и соединенных между собой крепежными элементами, например винтами 4, размещенными в зазоре 3, например, радиально между кольцами 1 и 2. Материал 5 щетины, например, проволока из нихрома, накладки 6, 7 размещены на кольце 1. Нерабочая часть 8 щеточного уплотнения расположена в корпусе 10, рабочая часть 9 - со стороны вала 11 (см. фиг.4). Как вариант выполнения, крепежные элементы могут быть выполнены в виде резинового кольца 12, а элементы оправки могут иметь пазы 13, 14 (см. фиг.7). Как вариант выполнения, оправка может быть выполнена из параллельных элементов 15, 16 (см. фиг.6).

Реализация способа рассмотрена на примере изготовления щеточного уплотнения для вала ротора газотурбинного двигателя.

Соединяют крепежными элементами, например винтами 4, наружное и внутреннее кольца 1, 2 с обеспечением между ними зазора 3 (фиг.1, 2). Величина зазора 3 задается заранее в зависимости от условий эксплуатации щеточного уплотнения с учетом необходимой величины рабочей части 9 (свободных концов щетины), т.е. величины вылета проволочных щетинок с припуском на резку. После этого (см. фиг.3) осуществляют намотку проволоки на кольца 1, 2. Намотку проволоки осуществляют известным способом и с помощью типовых приспособлений, например, по схеме, когда оправку помещают внутрь кольцевого челнока, имеющего определенный запас проволоки, перематываемый с челнока на оправку при их относительном перемещении, при этом витки проволоки охватывают поверхность оправки и образуют многослойный проволочный пакет. После намотки проволоки на боковые внешние поверхности намотанного на кольцо 1 материала 5 размещают накладки 6, 7 и фиксируют их посредством, например, электронно-лучевой сварки или методом пайки с намотанным материалом и одновременно с элементом оправки, кольцом 1, в зоне нерабочей части (торца) щеточного уплотнения. После этого электроэрозионным методом, используя кольцевой электрод, осуществляют резку проволоки в зазоре 3 поочередно - сначала с одной стороны оправки, а затем с другой стороны оправки, до крепежных элементов - винтов 4, тем самым сохраняя винты 4 и получая щетину со свободными концами необходимой длины. После резки откручиванием винтов 4 разъединяют кольца 1, 2. Внутреннее кольцо 2 можно использовать повторно для изготовления новых уплотнений, а наружное кольцо 1 вместе с накладками 6, 7 обрабатывают до заданных размеров и получают готовое уплотнение с двойной щетиной. Однако возможны варианты, когда обработка наружного кольца 1 вместе с накладками 6, 7 не нужна.

Готовое уплотнение устанавливают основой в корпус 10, а свободные концы щетины - рабочая часть - уплотняют область между корпусом 10 и валом 11 (см. фиг.4).

В случае ступенчатого вала рабочая часть щетки может охватывать каждую ступень вала 11 (см. фиг.5).

Одним из преимуществ предлагаемого способа является возможность его использования при изготовлении щеточных уплотнений практически любой формы при любом пространственном положении, например под углом к горизонтальной оси вала. Для этого необходимо изготовить оправку соответствующей формы и выполнить описанные выше операции.

В качестве крепежного элемента можно использовать, например, резиновое кольцо 12, как показано на фиг.7, которое располагают в зазоре между элементами оправки. При помощи резинового кольца элементы оправки фиксируют друг относительно друга. Резиновое кольцо 12 фиксируют на элементах оправки, например, с помощью центрирующих пазов 13, 14, выполненных в элементах оправки.

1. Способ изготовления щеточного уплотнения, включающий намотку материала щетины на оправку из двух элементов, расположенных с образованием между ними зазора и соединенных друг с другом крепежными элементами, расположенными в зазоре между элементами оправки, размещение накладок на одном из элементов оправки, фиксацию намотанного материала с накладками и резку материала щетины в зазоре, отличающийся тем, что резку материала щетины осуществляют поочередно с разных сторон оправки, после резки отсоединяют элементы оправки друг от друга и один элемент оправки, соединенный с накладками, используют в качестве элемента щеточного уплотнения.

2. Способ изготовления по п.1, отличающийся тем, что материал щетины режут на разном расстоянии от одного элемента оправки.

3. Способ изготовления по любому из пп.1 и 2, отличающийся тем, что, по меньшей мере, один из элементов оправки имеет пазы для фиксации крепежных элементов на оправке.