Заслонка регулирующая паровой турбины

Иллюстрации

Показать всеИзобретение относится к арматуростроению, в частности к парораспределительным паровым турбинам, и предназначено для регулирования и перекрытия потока рабочей среды паровых турбин, преимущественно работающих на геотермальном паре с большим содержанием растворимых солей и агрессивных газов. Заслонка регулирующая паровой турбины содержит корпус, поворотный диск с цапфами, установленный в корпусе на подшипниках, и закрепленный на корпусе привод с сервомоторами. Сервомоторы подключены к источнику масла высокого давления и к сливу. Штоки сервомоторов соединены между собой рычагом. Рычаг закреплен на цапфе. Заслонка содержит двухрядные сферические радиально-упорные подшипники качения, втулки с буксами и крышки. Посредством упомянутых элементов наружные кольца подшипников, установленных во втулках, прижаты к корпусу заслонки. Внутреннее кольцо одного подшипника свободно надето на цапфу. Внутреннее кольцо другого подшипника жестко закреплено на второй цапфе. Втулки в сборе с буксами и крышкой образуют кольцевые камеры фиксированной длины. Эти камеры заполнены сальниковой набивкой. Изобретение направлено на повышение надежности работы заслонки. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области парораспределений паровых турбин, преимущественно работающих на геотермальном паре с большим содержанием растворимых и не растворимых солей и агрессивных газов.

Парораспределения паровых турбин известны. Известно, например, парораспределение турбины, выполненное в виде поворотной регулирующей заслонки [1]. Регулирующая заслонка - аналог содержит паровой корпус, поворотный диск и приводной вал, на котором диск установлен в расточке корпуса заслонки. К недостаткам аналога относится то, что в нем отсутствует привод приводного вала и не решен вопрос уплотнения приводного вала, который должен быть выведен через подшипник наружу из парового пространства заслонки.

Наиболее близким прототипом настоящего изобретения является регулирующая заслонка паровой турбины [2].

Заслонка - прототип содержит корпус, поворотный диск с валом, установленный в корпусе на подшипниках скольжения, и привод с двумя гидравлическими сервомоторами, подключенными к источнику масла высокого давления и к сливу. Штоки сервомоторов соединены между собой рычагом, закрепленным на конце вала (цапфы), выведенном через подшипник из парового пространства заслонки. Цапфа, рычаг и штоки расположены в замкнутой камере, заполненной турбинным маслом и сообщенной с паровым пространством заслонки. Благодаря этому давление масла в замкнутой камере равно давлению пара в паровом пространстве корпуса заслонки. Цапфа уплотнена сальниковой набивкой. Давление пара перед сальниковой набивкой равно давлению масла после сальниковой набивки и протечки пара отсутствуют, что является достоинством прототипа. Недостатком прототипа является то, что на некоторых режимах масло из замкнутой камеры попадает в паровое пространство заслонки или пар из парового пространства заслонки протекает через сальниковую набивку в замкнутую камеру. Так, при аварийном отключении подвода пара в заслонку масло из замкнутой камеры проникает в заслонку. При аварийном же отключении источника масла высокого давления пар просачивается через сальниковую набивку. В первом случае ухудшается качество пара, во втором случае - качество масла. При этом происходит занос солями подшипника и сальниковой набивки, что снижает надежность функционирования заслонки. Если же в прототипе сальниковую набивку обжать настолько сильно, чтобы она выдерживала на всех аварийных режимах полный перепад давлений пара и масла, то она, с учетом повышенных сил трения в подшипниках скольжения, создаст большой момент трения цапфы. Кроме того, поскольку подшипники скольжения практически не допускают (из-за малых зазоров между подшипником и валом) излом осей, то при прогибе вала под действием больших паровых усилий на поворотный диск происходит "закусывание" вала в подшипниках заслонки, что дополнительно повышает момент трения заслонки и снижает ее надежность. Недостатком прототипа является также наличие замкнутой камеры, заполненной маслом, что усложняет заслонку и ее обслуживание.

Цель изобретения заключается в создании заслонки регулирующей паровой турбины, не имеющей отмеченных недостатков прототипа. Цель изобретения достигается тем, что заслонка содержит корпус, поворотный диск с цапфами, установленный в корпусе на подшипниках, и привод с гидравлическими сервомоторами, подключенными к источнику масла высокого давления и к сливу. Штоки сервомоторов соединены между собой рычагом, закрепленным на цапфе, выведенной из парового пространства заслонки наружу.

Новым является то, что заслонка содержит двухрядные сферические радиально-упорные подшипники качения, втулки, буксы и крышки, посредством которых наружные кольца подшипников, установленных во втулках, прижаты к корпусу заслонки. При этом внутреннее кольцо одного подшипника свободно надето на цапфу и внутреннее кольцо другого подшипника жестко закреплено на второй цапфе. Втулки в сборе с буксами и крышками образуют кольцевые камеры фиксированной длины, которые заполнены сальниковой набивкой. Заслонка содержит также стакан и винт в крышке, посредством которых наружное кольцо одного подшипника прижато к корпусу заслонки. Сальниковая набивка выполнена из пористого фторопласта (шнур круглого или прямоугольного сечения), обладающего большой упругостью при высокой стабильности его характеристик. Подшипники качения имеют меньший, чем подшипники скольжения, коэффициент трения. Двухрядные сферические подшипники допускают относительно большой излом осей, благодаря чему исключается "закусывание" подшипника при прогибах вала (цапф) под действием парового усилия на поворотный диск. Свободно надетое на одну из цапф внутреннее кольцо подшипника обеспечивает проскальзывание цапфы в кольце при температурных перекосах поворотного диска и корпуса при прогревах и охлаждениях заслонки. Второй подшипник при этом фиксирует поворотный диск относительно корпуса (мертвая точка). Длины кольцевых камер, образованных втулками в сборе с буксами и крышкой, выполнены такими, что обеспечивается надежное обжатие сальниковой набивки. Применение в качестве сальниковой набивки пористого фторопласта обеспечивает при надежном обжатии небольшой момент трения, большую стабильность уплотнения и компенсирует (за счет упругости) излом осей. При этом при эксплуатации заслонки не требуется дополнительное поджатие сальниковой набивки. Предлагаемое техническое решение позволяет также отказаться от замкнутой камеры, заполненной маслом, что существенно упрощает конструкцию заслонки.

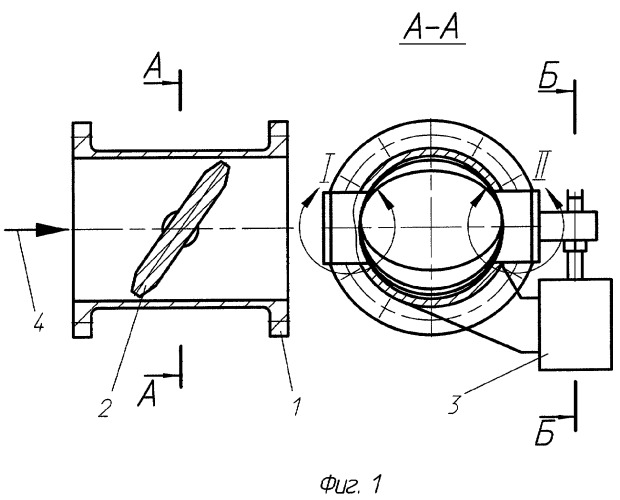

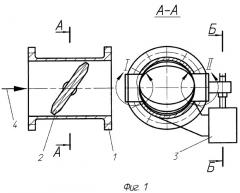

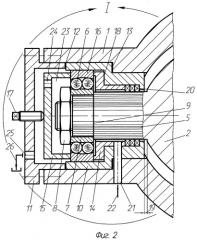

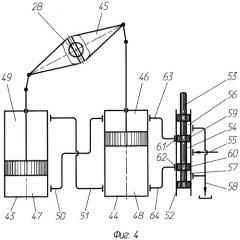

Предлагаемая заслонка изображена на чертежах. На фигуре 1 изображен продольный разрез и сечение заслонки регулирующей по А-А, на фигуре 2 и фигуре 3 - элементы 1 и 2 уплотнения цапф, на фигуре 4 - сечение по Б-Б по сервомоторам привода со схемой соединения штоков сервомоторов, рычага и цапфы и подключения сервомоторов к источнику силового масла и к сливу.

Фигура 1: Заслонка регулирующая содержит корпус 1, поворотный диск 2 и привод 3, закрепленный на корпусе 1. Пар 4 подведен к корпусу 1.

Фигура 2: Поворотный диск 2 снабжен цапфой 5, на которой установлен двухрядный сферический радиально-упорный подшипник 6. Внутреннее кольцо 7 подшипника 6 прижато гайкой 8 к буртику 9 цапфы 5. Таким образом, подшипник 6 жестко закреплен на цапфе 5. Втулка 10 прижата крышкой 11 через прокладки 12 и 13 к упору в корпусе 1 заслонки. Заслонка снабжена также буксой 14 и стаканом 15, через которые наружное кольцо 16 подшипника 6 прижато при помощи винта 17 к буртику 18 во втулке 10. В результате подшипник 6 представляет собой "мертвую точку" поворотного диска 2 относительно корпуса 1. При этом между диском 2 и втулкой 10 имеется минимально необходимый зазор 19. Во втулке 10 выполнена дифференциальная расточка так, что в сборе с буксой 14 образуется кольцевая проточка фиксированной длины, в которой установлена сальниковая набивка 20 из пористого фторопласта. В корпусе 1, во втулке 10 и в буксе 14 выполнено отверстие 21, через которое (и через подшипник 6) силовой маслопровод 22 подключен к камере 23. Камера 23 через отверстия 24 и 25 сообщена с маслопроводом 26 слива масла в маслобак.

Фигура 3: На фигуре 3 изображены подшипник 27 и уплотнение второй цапфы 28, выведенной наружу из парового пространства корпуса 1 заслонки. Подшипник 27 также двухрядный сферический радиально-упорный, втулка 29 и букса 30 выполнены аналогично втулке 10 и буксе 14. В сборе они также образуют кольцевую проточку, в которую заложена сальниковая набивка 31. Наружное кольцо 32 подшипника 27 прижато крышкой 33 через буксу 30, втулку 29 и прокладку 34 к корпусу 1, а внутреннее кольцо 35 подшипника 27 свободно надето на цапфу 28. В результате наружное кольцо 32 подшипника 27 жестко закреплено относительно корпуса 1. Между поворотным диском 2 и корпусом 1 выставлен зазор 36. В корпусе 1, во втулке 29 и в буксе 30 выполнено отверстие 37, через которое, а также через подшипник 27 и через отверстие 38 маслопровод 39 силового масла сообщен с маслопроводом 40 слива масла в маслобак. В крышке 33 выполнена проточка, образующая в сборе с крышкой 41 кольцевую проточку, в которую установлена сальниковая набивка 42.

Фигура 4: Штоки сервомоторов 43 и 44 привода 3 соединены между собой и с цапфой 28 рычагом 45. Рабочие полости 46, 47 и 48, 49 сервомоторов 44 и 43 попарно сообщены между собой каналами 50, 51. Контроллер 52 привода 3 содержит золотник 53, пояски которого образуют межпоясковую камеру 54, подключенную к напорному маслопроводу 55, и межпоясковые камеры 56, 57, подключенные к сливному маслопроводу 58. При среднем положении золотника 53 его рабочие поршеньки 59, 60 перекрывают рабочие окна 61, 62, сообщенные перепускными каналами 63, 64 с рабочими полостями 46, 48 сервомотора 44.

Втулки 10, 29, буксы 14, 30 и крышки 33 и 41 выполнены так, что длины кольцевых проточек, образующихся при их установке, обеспечивают надежное обжатие устанавливаемых в них сальниковых набивок 20, 31 и 42. При этом обжатие набивок выбирается таким, чтобы протечки пара через них были исключены.

Заслонка работает следующим образом:

При среднем, изображенном на фигуре 4, положении золотника 53 контроллера 52 его рабочие поршеньки 59, 60 перекрывают рабочие окна 61, 62 и "отсекают" масло, находящееся в рабочих полостях 46, 47, 48, 49 сервомоторов 43, 44, каналах 50, 51 и в перепускных каналах 63, 64. В результате сервомоторы 43, 44, рычаг 45, цапфа 28 и, следовательно, поворотный диск 2 оказываются заторможенными в определенном положении, например в положении, изображенном на фигуре 1. Под действием силы давления пара 4 на поворотный диск 2 происходит прогиб цапф 5 и 28. Внутренние кольца 7 и 35 подшипников 6 и 27 разворачиваются на необходимый угол (угол прогиба цапф) без заклинивания подшипников. Сальниковые набивки 20, 31 и 42 при этом с одной стороны обжимаются, а с противоположной - расширяются (за счет упругости пористого фторопласта), обеспечивая надежное уплотнение цапф 5 и 28. Вместо пористого фторопласта в заслонке могут быть применены другие сальниковые набивки. При этом набивка должна быть достаточно упругой и стабильной (например, из волокнистого графита).

При отклонении золотника 53 контроллера 52, например, вверх (по чертежу) от среднего положения рабочие окна 61, 62 открываются. При этом напорное масло из маслопровода 55 поступает через межпоршеньковую полость 54 и рабочее окно 61 по перепускному каналу 63 в рабочую полость 46 сервомотора 44 и из нее - по каналу 50 - в рабочую полость 47 сервомотора 43. Рабочая полость 49 сервомотора 43 по каналу 51 сообщается с рабочей полостью 48 сервомотора 44 и по перепускному каналу 64 через рабочее окно 62 и межпоршеньковую камеру 57 - со сливным маслопроводом 58. Под действием перепадов давлений масла в рабочих полостях сервомоторов 44 и 43 поршень сервомотора 44 перемещается вниз и поршень сервомотора 43 - вверх (по чертежу), создавая крутящий момент и поворачивая рычаг 45 по часовой стрелке. Из фигуры 1 видно, что разворот рычага 45 по часовой стрелке вызывает увеличение степени открытия поворотного диска 2 и, следовательно, увеличение пропуска пара 4 через заслонку потребителям пара. После возвращения золотника 53 в исходное ("среднее") положение его поршеньки 59 и 60 "отсекут" подвод (и слив) масла из сервомоторов 43, 44 привода 3 и надежно зафиксируют новое положение поворотного диска 2 заслонки относительно ее корпуса.

При отклонении золотника 53 вниз от "среднего" положения и последующем возврате его в исходное положение процесс протекает аналогичным образом, но в сторону прикрытия поворотного диска 2 и уменьшения подвода пара 4 к потребителям пара.

Система управления золотником 53 заслонки может быть различной и в настоящей заявке не рассматривается, как не относящаяся к сути предлагаемого изобретения.

Как уже упоминалось выше, подшипник 6 является "мертвой" точкой поворотного диска 2 в сборе с цапфами 5 и 28. При тепловых расширениях корпуса 1, цапф 5, 28 и поворотного диска 2 происходит проскальзывание цапфы 28 относительно внутреннего кольца 35 подшипника 27, благодаря чему исключается заклинивание заслонки.

Научно-технический совет Калужского турбинного завода принял решение (№31-23/0107-24 от 1 июля 2004 г.) об использовании предлагаемого изобретения на вновь изготавливаемых турбинах, а также при модернизации действующих турбогенераторов.

Литература

1. Паровые турбины малой мощностью КТЗ. Под редакцией В.И. Кирюхина, М.: Энергоатомиздат, 1987, с.126, рис.6.15.

2. Регулирующая заслонка паровой турбины, патент на изобретение №2180403, 7 F 01 D 17/10.

1. Заслонка регулирующая паровой турбины, содержащая корпус, поворотный диск с цапфами, установленный в корпусе на подшипниках, и закрепленный на корпусе привод с сервомоторами, подключенными к источнику масла высокого давления и к сливу, штоки которых соединены между собой рычагом, закрепленным на цапфе, отличающаяся тем, что она содержит двухрядные сферические радиально-упорные подшипники качения, втулки с буксами и крышки, посредством которых наружные кольца подшипников, установленных во втулках, прижаты к корпусу заслонки, причем внутреннее кольцо одного подшипника свободно надето на цапфу и внутреннее кольцо другого подшипника жестко закреплено на второй цапфе, а втулки в сборе с буксами и крышкой образуют кольцевые камеры фиксированной длины, которые заполнены сальниковой набивкой.

2. Заслонка по п.1, отличающаяся тем, что она содержит стакан и винт в крышке, посредством которых наружное кольцо одного подшипника прижато к корпусу заслонки.

3. Заслонка по п.1 или 2, отличающаяся тем, что в ней применена упругая сальниковая набивка, например, из пористого фторопласта или из графита волокнистого.