Микромеханический вибрационный гироскоп

Иллюстрации

Показать всеИзобретение относится к области точного приборостроения и может быть использовано при создании таких средств измерения угловой скорости движения основания, как вибрационные гироскопы. Гироскоп содержит основание, инерционный диск, имеющий одинаковую толщину и закрепленный на основании с помощью внутреннего упругого подвеса, состоящего из четырех прямых упругих элементов прямоугольного сечения, имеющих равную длину и ширину и расположенных под равными углами к оси чувствительности прибора; систему электростатического возбуждения колебаний диска, состоящую из двигателей возбуждения и датчиков углового положения; систему емкостного съема выходных колебаний, состоящую из электродов, расположенных на основании под инерционным диском. В конструкции предусмотрены концентричные диску и расположенные внутри перемычки, образующие совместно с диском непрерывную внутреннюю цилиндрическую поверхность в виде отверстия, что позволяет разворачивать упругие элементы подвеса в плоскости диска в пределах от 0 до 90 град., при этом резонансная настройка частот первичных и выходных колебаний для максимальной чувствительности прибора обеспечивается за счет изменения только одного параметра - угла расположения упругих элементов подвеса к оси чувствительности. Техническим результатом является увеличение чувствительности и повышение эксплуатационных характеристик гироскопа. 2 ил.

Реферат

Изобретение относится к области точного приборостроения и может быть использовано при создании таких средств измерения угловой скорости движения основания, как вибрационные гироскопы.

Известны микромеханические вибрационные гироскопы (МВГ) [Soderkvist J. Micromachined gyroscopes. - Sensors and Actuators A, 43, 1994, pp. 65-71].

Принцип действия МВГ состоит в следующем. Инерционный диск, имеющий упругую связь с основанием, совершает первичные угловые колебания, создаваемые системой возбуждения, вокруг оси, перпендикулярной плоскости диска. Под воздействием угловой скорости основания по оси чувствительности, направление которой лежит в плоскости диска, возникают силы Кориолиса, вызывающие колебания инерционного диска по ортогональной оси, лежащей в плоскости диска (выходной оси), и измеряемые системой съема выходных колебаний. Максимальная чувствительность прибора достигается при совпадении частот первичных и выходных колебаний, причем подбор равенства частот представляет длительную вычислительную процедуру.

Известна конструкция МВГ [Свидетельство №18768 на полезную модель. Россия. Микромеханический вибрационный гироскоп / М.И.Евстифеев, С.Г.Кучерков, Л.П.Несенюк и др., 2001], чувствительный элемент которого содержит основание и инерционный диск, закрепленный на основании с помощью внутреннего упругого подвеса. Инерционный диск выполнен из пластины кремния одинаковой толщины и имеет неравные моменты инерции вокруг осей, лежащих в плоскости диска. Упругий подвес состоит из четырех ортогональных прямых упругих элементов прямоугольного сечения равной ширины и разной длины, лежащих в плоскости диска и соединенных с инерционным диском и с основанием. Одна пара упругих элементов расположена по оси чувствительности, другая пара упругих элементов расположена перпендикулярно оси чувствительности. В приборе имеется система электростатического возбуждения колебаний диска, состоящая из двигателей возбуждения и датчиков углового положения, и система емкостного съема выходных колебаний, состоящая из электродов, расположенных на основании под инерционным диском.

К недостаткам конструкции относится разная длина упругих элементов, которая приводит к различной жесткости элементов и, соответственно, к их разной прочности при эксплуатации МВГ. Кроме того, расположение упругих элементов по оси и перпендикулярно оси чувствительности приводит к взаимной связи жесткостей подвеса, когда изменение длины или ширины одной из пар элементов оказывает влияние как на частоту первичных колебаний, так и на частоту выходных колебаний. Такое взаимное влияние усложняет процедуру расчета частот и затрудняет обеспечение равенства частот для достижения максимальной чувствительности прибора.

В качестве прототипа по наибольшему числу общих существенных признаков принят МВГ [Лестев А.М., Попова И.В., Пятышев Е.Н. и др. Особенности комплексирования объемной микромеханики и БИС в измерительных системах // Материалы Х Санкт-Петербургской международной конференции по интегрированным системам, С.-Петербург, 2003. - С.217-225], чувствительный элемент которого содержит основание и инерционный диск, закрепленный на основании с помощью внутреннего упругого подвеса. Инерционный диск представляет собой кремниевую пластину одинаковой толщины и имеет неравные моменты инерции вокруг осей, лежащих в плоскости диска. Упругий подвес состоит из четырех ортогональных прямых упругих элементов, имеющих равную длину и ширину и радиально расположенных под углом 45° к оси чувствительности. Внутренняя часть упругих элементов закреплена на основании, а наружная часть соединена с инерционным диском. Инерционный диск совершает первичные колебания, создаваемые системой электростатического возбуждения колебаний, состоящей из двигателей возбуждения и датчиков углового положения. Измерение выходных колебаний инерционного диска обеспечивается системой емкостного съема, состоящей из электродов, расположенных на основании под инерционным диском.

В данном случае устраняется указанный для предыдущего аналога недостаток, связанный с разной длиной упругих элементов.

Недостатками конструкции-прототипа являются невысокая чувствительность измерения угловой скорости и ограниченная область использования, обусловленные следующими обстоятельствами:

1) Изменение длины или ширины любого из элементов подвеса оказывает влияние как на частоту первичных колебаний, так и на частоту выходных колебаний. Такое взаимное влияние усложняет процедуру расчета частот и затрудняет обеспечение равенства частот для достижения максимальной чувствительности прибора.

2) Отсутствуют возможности углового разворота упругих элементов подвеса в плоскости диска, что ограничивает возможности подбора частот.

3) Увеличение толщины диска повышает потенциальную чувствительность МВГ. При этом не изменяется частота первичных колебаний, но происходит резкое изменение частоты выходных колебаний. Таким образом, обеспечение равенства частот возможно только при ограниченной, достаточно небольшой толщине диска.

Задачей предлагаемого изобретения является увеличение чувствительности и повышение эксплуатационных характеристик МВГ.

Согласно изобретению указанная задача решается тем, что каждый из упругих элементов внутреннего упругого подвеса инерционного диска связан с инерционным диском и с основанием и расположен под равными углами к оси чувствительности в плоскости диска. Упругие элементы подвеса имеют равную длину и ширину, что обеспечивает их равную прочность при эксплуатации МВГ. Толщина упругих элементов совпадает с толщиной диска. В инерционном диске выполнены прорези, в которых размещена система электростатического возбуждения колебаний.

Изменение углового положения упругих элементов не изменяет частоты первичных колебаний, но приводит к изменению частоты выходных колебаний. Компенсация изменения толщины диска достаточно просто достигается изменением углового положения элементов подвеса. Для обеспечения необходимого углового разворота упругих элементов внутри диска предусмотрены концентричные перемычки, расположенные внутри диска и образующие совместно с диском непрерывную внутреннюю цилиндрическую поверхность в виде отверстия, что позволяет разворачивать упругие элементы подвеса в плоскости диска в пределах от 0 до 90 град.

Достижение равенства частот первичных и выходных колебаний обеспечивается путем изменения только одного параметра, а именно угла между упругими элементами и осью чувствительности. Такая конструкция сокращает габариты прибора, увеличивает жесткость подвеса инерционного диска, уменьшает возможность его деформаций во время изготовления и эксплуатации, позволяет достаточно просто достичь равенства частот для максимальной чувствительности МВГ при сокращении вычислительной процедуры.

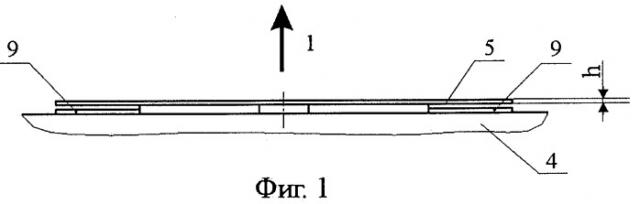

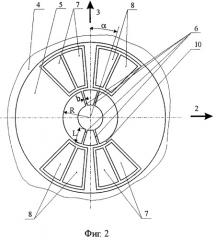

Сущность изобретения поясняется чертежами, где на фиг.1 и 2, представленных в проекционной связи, обозначены:

1 - ось первичных колебаний;

2 - ось чувствительности;

3 - ось выходных колебаний;

4 - основание, которое используется как опорная поверхность для крепления инерционного диска 5 и на котором расположены электроды системы электростатического съема выходных колебаний 9;

5 - инерционный диск, который крепится к основанию 4 с помощью упругого подвеса 6;

6 - внутренний упругий подвес, состоящий из четырех упругих элементов, каждый из которых прикреплен к основанию 4 и инерционному диску 5, упругие элементы расположены под одинаковыми углами α к оси чувствительности 2;

7 - двигатели возбуждения, закрепленные на основании 4;

8 - датчики углового положения, закрепленные на основании 4;

9 - система электростатического съема выходных колебаний с электродами на основании 4;

10 - концентричные диску перемычки для обеспечения необходимого разворота в плоскости диска упругих элементов подвеса 6;

α - угол расположения упругого элемента подвеса 6 относительно оси чувствительности 2;

b - ширина упругого элемента;

h - толщина упругого элемента, совпадающая с толщиной диска;

L - длина упругого элемента;

R - радиус внешней заделки упругого элемента.

Функционирует микромеханический вибрационный гироскоп представленной конструкции следующим образом.

Инерционный диск 5 с внутренним упругим подвесом 6 закреплен на основании 4. На двигатели возбуждения 7, закрепленные на основании 4, подается переменное электрическое напряжение с частотой, равной частоте первичных колебаний, что обеспечивает колебания инерционного диска 5 вокруг оси 1. Датчики углового положения 8, так же закрепленные на основании 4, служат для определения амплитуды колебаний и совместно с двигателями возбуждения 7 представляют собой систему электростатического возбуждения первичных колебаний инерционного диска 5. При наличии угловой скорости основания, действующей по оси чувствительности 2, возникают кориолисовы силы, заставляющие инерционный диск 5 колебаться относительно оси выходных колебаний 3. Амплитуда выходных колебаний, величина которой является мерой измеряемой угловой скорости, определяется системой емкостного съема выходных колебаний 9 с электродами на основании 4.

Представленная конструкция внутреннего упругого подвеса 6 состоит из четырех упругих элементов, каждый из которых прикреплен к основанию 4 и инерционному диску 5. Упругие элементы имеют равную длину и равную толщину, совпадающую с толщиной диска 5. При этом обеспечивается равная прочность упругих элементов подвеса 6 при эксплуатации МВГ.

Максимальная чувствительность прибора достигается при совпадении частот первичных и входных колебаний. Для обеспечения равенства частот в конструкции предусмотрены концентричные диску перемычки, расположенные внутри диска и образующие совместно с диском непрерывную внутреннюю цилиндрическую поверхность в виде отверстия, что позволяет разворачивать упругие элементы подвеса вокруг оси 1. Сами упругие элементы расположены под одинаковыми углами α к оси чувствительности 2, при этом изменение углового положения упругих элементов не изменяет частоты первичных колебаний, но приводит к изменению частоты выходных колебаний. Увеличение угла расположения α элементов подвеса 6 приводит к повышению частоты выходных колебаний, а уменьшение угла α соответственно снижает эту частоту.

Действительно, частота первичных колебаний диска по оси 1 определяется изгибной жесткостью четырех упругих элементов вне зависимости от их углового положения согласно следующему выражению:

,

где - изгибная жесткость упругих элементов по оси 1; Е - модуль Юнга материала диска; I1 - момент инерции диска по оси 1.

Частота выходных колебаний диска зависит от изгибной и крутильной жесткостей четырех упругих элементов и их углового положения относительно оси 2

,

где и - изгибная и крутильная жесткости упругих элементов по оси 3; G - модуль сдвига материала диска; β - коэффициент кручения для стержней некруглого сечения, зависящий от соотношения b и h; I2 - момент инерции диска по оси 3.

При равенстве ω1=ω2 решение для величины угла будет

Подставляя в формулу выражения для К11, K21, К22 и принимая во внимание, что крутильная жесткость упругих элементов значительно меньше изгибной жесткости К22≪K11, K21, угол расположения упругих элементов для обеспечения резонансной настройки частот первичных и выходных колебаний с достаточной степенью точности может быть вычислен по формуле

Результаты вычислений значения угла α с использованием приведенной формулы подтверждаются компьютерными расчетами собственных частот конструкции с применением программы конечно-элементного анализа.

В представленной конструкции при изменении толщины h диска 5 обеспечение равенства частот первичных и выходных колебаний и, соответственно, максимальной чувствительности прибора может быть достигнуто путем изменения только одного параметра, а именно угла α между упругими элементами и осью чувствительности 2.

Очевидно, что перечисленные конструктивные факторы в совокупности позволяют повысить прочностные свойства упругого подвеса и добиться максимальной чувствительности прибора при сокращении трудоемкости вычислительной процедуры.

Технико-экономические преимущества изобретения по сравнению с базовым объектом, характеризующим существующий уровень техники и совпадающим в данном случае с прототипом, заключаются в увеличении чувствительности и повышении эксплуатационных характеристик МВГ.

В настоящее время разрабатывается техническая документация для МВГ данной конструкции.

Микромеханический вибрационный гироскоп, содержащий основание, инерционный диск, имеющий одинаковую толщину и закрепленный на основании с помощью внутреннего упругого подвеса, состоящего из четырех прямых упругих элементов прямоугольного сечения равной длины и ширины, радиально расположенных в плоскости диска под равными углами к оси чувствительности прибора; систему электростатического возбуждения колебаний диска, состоящую из двигателей возбуждения и датчиков углового положения; систему емкостного съема выходных колебаний, состоящую из электродов, расположенных на основании под инерционным диском, отличающийся тем, что он содержит концентричные диску перемычки, расположенные внутри диска и образующие совместно с диском непрерывную внутреннюю цилиндрическую поверхность в виде отверстия, при этом угол расположения упругих элементов определяется выражением

где b - ширина упругого элемента; h - толщина упругого элемента и диска; I1 и I2 - моменты инерции диска по осям первичных и выходных колебаний соответственно.