Способ изготовления ротора шарового гироскопа

Иллюстрации

Показать всеИзобретение относится к области точного приборостроения и может быть использовано при разработке технологии изготовления роторов шаровых гироскопов. Способ изготовления ротора шарового гироскопа заключается в том, что при диффузионной сварке тонкостенных полусфер ротора с созданием давления термического натяга используют закономерность изменения предела текучести материала (т.е. его сопротивления деформациям) от температуры с учетом его температуры плавления Тпл. Это позволяет для различных элементов сварочного модуля (свариваемые полусферы и стяжки) определить пересечение указанных зависимостей при требуемой температуре, которая задается варьированием площади поперечного сечения стяжек Sc. Выбор материала стяжек с температурой плавления Тc пл, большей, чем температура плавления Тд пл свариваемых деталей, обеспечивает в процессе сварки разнесение во времени процессов деформирования стяжек и полусфер, причем на первом этапе в большей степени происходит деформирование стяжек, что выравнивает распределение на них сварочных напряжений, а на втором этапе - по достижении температуры Тр=(0,9...0,95) от температуры сварки Тсв - преимущественно деформируются детали в условиях равномерно распределенной по периметру зоны соединения сварочной нагрузки. При этом суммарную площадь Sс поперечного сечения стяжек определяют расчетным путем, исходя из значений пределов текучести материалов свариваемых деталей и стяжек при Т=298°С, площади поперечного сечения свариваемых деталей и заданных величин Тсв и Тр. Таким образом, обеспечивается управляемый характер процесса деформирования при сварке, что повышает качество соединения и точность ротора. 3 ил.

Реферат

Изобретение относится к области точного приборостроения и может быть использовано при разработке технологии изготовления роторов шаровых гироскопов, основанной на диффузионной сварке в вакууме двух тонкостенных полусфер с созданием сварочного давления за счет термического натяга, определяемого различной величиной коэффициентов термического расширения материалов свариваемых деталей и элементов сварочной оснастки.

Известен способ изготовления полого ротора электростатического гироскопа [Малеев П.И., Новые типы гироскопов. Судостроение, Ленинград, 1971, стр.17-18], включающий формообразование двух полусфер наружным диаметром ˜50 мм, реализацию неразъемного соединения этих полусфер по плоскостям разъема посредством сварки плавлением или пайки, сферодоводку и балансировку ротора. Для создания преобладающей главной центральной оси инерции в процессе формообразования в экваториальной области стенки каждой полусферы выполняются большей толщины, чем на полюсе.

Выполнение операций доводки и балансировки ротора осуществляется с приданием ротору вытянутого вдоль оси симметрии эллипсоида вращения для того, чтобы при функционировании на рабочих оборотах (десятки тысяч оборотов в минуту) за счет центробежных сил происходила трансформация ротора в правильную сферу.

Недостатками данного способа являются:

1) сравнительно невысокая точность и надежность ротора, связанные с наличием располагающегося в экваториальной зоне ротора сварного (паяного) шва, который имеет прочность, значительно меньшую, чем прочность основного материла (как правило, бериллий). Это вызывает отклонения от требуемой расчетной формы эллипсоида при асферизации ротора, а также непрогнозируемые искажения геометрии ротора при его трансформации в сферу в процессе функционирования на рабочих оборотах;

2) функциональные погрешности ротора, определяемые отличающейся от основного материала величиной электропроводности зоны сварного (паяного) шва, имеющего литую структуру, что создает неравнозначные условия при вращении ротора в электростатическом подвесе;

3) ограниченные возможности технологии изготовления роторов с толщиной стенки на разъеме менее 1 мм, когда крайне сложно обеспечить требуемый уровень точности качества формирования сварного или паяного шва.

Известна технология изготовления тонкостенного сферического ротора шарового гироскопа [патент РФ №2164665 от 09.11.99, МКИ G 01 С 25/00, "Способ изготовления ротора шарового гироскопа" / В.З.Гусинский, С.М.Осипов, А.Г.Щербак], в которой средствами механической обработки осуществляют формообразование полусфер ротора с переменной, монотонно уменьшающейся от величины hэ в экваториальной плоскости разъема до значения hп в полюсной части, толщиной стенки и наружным диаметром Dр, учитывающим припуск Δh на сварочные деформации и операцию балансировки. Далее полусферы размещают в полусферических выемках диаметром Dп пуансонов, устанавливаемых в направляющем стакане и выполненных из материала, коэффициент термического расширения αп которого меньше, чем у материала полусфер αp, а диаметр Dп при этом больше диаметра Dp, проводят нагрев оснастки с полусферами в вакуумной камере сварочной установки до температуры сварки Тсв, превышающей температуру Тс совпадения диаметров Dp и Dп, с приложением при температуре T1≤Tc осевого сварочного давления Рс, превышающего предел текучести бериллия, и выдерживают для протекания процессов сварки при Тсв, по меньшей мере равной температуре рекристаллизации материала полусфер.

Сварка осуществляется в условиях протекания в интервале температур (Тс-Тсв) процессов деформирования с уменьшением, в конечном счете, диаметра ротора на 0,20-0,40%. Уменьшение диаметра учитывается в припуске на исходный диаметр полусфер и на точность ротора не влияет. Основное значение для балансировки и точности ротора имеют отклонения от требуемой сферической формы (некруглость) сварной заготовки ротора и симметричность этих отклонений (искажений сферы) относительно экваториальной плоскости разъема (зоны сварки) и проходящей через полюсы ротора его оси симметрии.

Далее осуществляют балансировку сваренной заготовки ротора с получением изделия с требуемым конечным диаметром Dp и необходимыми значениями осевого и радиального дисбалансов.

Данное техническое решение имеет следующие основные недостатки:

1. Ограниченные технологические возможности при изготовлении роторов различных типоразмеров, например с большими значениями коэффициента Кh=hэ/hп, который характеризует степень разнотолщинности ротора. Реальные значения Кh для бериллиевых полых роторов электростатических гироскопов могут составлять 4-5. Это определяет резко неравнозначные условия деформирования материала полусфер при сварке в зоне экватора и в полюсной части и существенно увеличивает как значение, так и несимметрию искажений формы ротора, что, в свою очередь, затрудняет процесс балансировки высокоточных роторов (погрешность конечной формы ≤0,02 мкм).

2. Сложности с изготовлением высокоточных роторов, обусловленные специфичными особенностями используемых материалов, в частности такого материала, наиболее приемлемого для роторов шаровых гироскопов, как бериллий, который характеризуется анизотропией свойств, определяемой технологией получения исходных заготовок. Наибольшее влияние на технологию изготовления оказывает анизотропия температурного коэффициента линейного расширения (ТКЛР) и модуля упругости. При диффузионной сварке по приведенной схеме с приложением нагрузки ко всей сферической поверхности ротора, когда эпюра сварочного давления представляет собой радиально ориентированные к его центру напряжения, различные величины ТКЛР и модуля упругости у полусфер ротора обусловливают неопределенность процесса пластического деформирования полусфер и несимметрию искажений формы ротора.

3. Технологические сложности при уменьшении степени разнотолщинности полусфер за счет припуска Δh на наружный диаметр Dp, поскольку это не в полной мере обеспечивает условия минимальных деформаций ротора, отвечающих допустимым, т.к. для получения значений

требуется значительное увеличение диаметра ротора. При этом чрезмерно большая величина Δh (более 1,5-2 мм) определяет либо большую трудоемкость последующего удаления припуска в трехшпиндельном притирочном устройстве, либо низкую точность обработки ротора на токарном станке посредством кругового резца, где есть вероятность потерять центр сферы из-за отсутствия базовой поверхности (фактически базовая наружная сфера является обрабатываемой поверхностью) при неизбежных переустановках ротора в оправке.

4. Имеют место ограничения по сварке роторов различных модификаций (с различными значениями коэффициента разнотолщинности Кh), поскольку для каждого ротора будет иметь место свое значение припуска Δh, позволяющее минимизировать Кh до приемлемой величины. Это определяет возможные отклонения от номинального диаметра Dp в пределах ±0,5 мм, что приводит к необходимости либо изготавливать новые варианты сложной дорогостоящей оснастки с различными значениями Dп, либо корректировать режим сварки, что не всегда возможно.

В качестве прототипа по наибольшему числу общих существенных признаков был принят способ изготовления тонкостенного ротора шарового гироскопа [А.Г.Щербак, В.Г.Кедров. "Технология прецизионной диффузионной сварки в точном приборостроении" - СПб.: ГНЦ РФ - ЦНИИ "Электроприбор", 1996, стр.70-71, 80-82], при котором на стадии формообразования на наружной стороне каждой из полусфер ротора выполняют кольцевой фланец, одна из торцевых поверхностей которого совпадает с плоскостью разъема полусферы, а высота 1/2·Lд о определяется из выражения

где Dн=Dp - наружный, a Dвн - внутренний диаметры ротора.

Далее свариваемые полусферы с зазором Δд о (для вакуумирования внутренней полости ротора) устанавливают в сварочных пуансонах, пуансоны фиксируют между собой силовыми продольными элементами охватывающей обоймы в виде стяжек, представляющих собой набор одинаковых стержней, равномерно и на одинаковом расстоянии от оси распределенных по окружности пуансонов, с помощью узлов крепления. Материал стяжек имеет коэффициент термического расширения меньший, чем материалы пуансонов и свариваемых полусфер.

Оснастку загружают в сварочную камеру, откачивают камеру до требуемой степени вакуума и производят нагрев оснастки с полусферами до температуры сварки. В процессе нагрева за счет различного теплового расширения материала стяжек с одной стороны и материалов пуансонов и свариваемых полусфер с другой стороны, после уменьшения до нуля зазора Δд возникает термический натяг, обеспечивающий создание сварочного давления, прикладываемого к фланцам полусфер. Расчет необходимой величины сварочного давления производится на основании известных выражений [см. Г.В.Конюшков, Ю.Н.Копылов "Диффузионная сварка в электронике". Энергия, М., 1974, с.73], учитывающих значения коэффициентов термического расширения, линейных размеров и модулей упругости свариваемых деталей и узлов оснастки.

Сварочное давление расчетной величины в совокупности с температурой сварки создает условия для реализации сварного соединения. После операции сварки осуществляют обрезку фланцев, доводку и балансировку ротора.

Учитывая тенденцию к уменьшению габаритов кольцевых фланцев (до высоты 4-6 мм при ширине 2-3 мм), данная технология с точки зрения материалоемкости может быть более эффективна, чем представленная в предыдущем аналоге, где для уменьшения значения Кh требуется припуск на диаметр ротора (т.е. на всю наружную сферическую поверхность) также в пределах 2-3 мм.

Недостатками данного способа являются сравнительно невысокое качество сварного соединения и относительно низкая точность изготавливаемого ротора, что определяется следующими факторами:

1) Подобная технология диффузионной сварки на стадии сборки предусматривает индивидуальную фиксацию каждой стяжки относительно пуансонов посредством крепежного узла (например, посредством навинчивания гаек на резьбовые части стяжек). Это определяет различную величину исходного натяга каждой стяжки. Различный исходный натяг, а также возможные люфты в крепежных узлах (например, погрешность резьбы) приводят к тому, что на каждую стяжку (общим количеством 4...12 штук) в начальный период будет приходиться различная доля общего давления, возникающего при нагреве в процессе сварки за счет различного теплового расширения элементов оснастки и деталей. Различное усилие, передаваемое каждой из стяжек на пуансоны, приведет к тому, что сварочная нагрузка будет неравномерна по периметру зоны соединения. Это определяет несимметричность сварочной нагрузки по отношению к сварному шву и различные условия, в которых находятся его разные участки, что обусловливает неравномерную деформацию фланцев и снижает качество сварного шва в части равнозначности его характеристик (например, прочности) по всей его площади.

2) Указанная выше неравномерность распределения сварочной нагрузки в зоне контакта свариваемых деталей может приводить к несимметричной деформации деталей при сварке, а также к их перекосу и радиальному смещению от исходной, заданной при сборке, ориентации, что снижает точность сварного изделия.

3) В процессе сварки при возрастании сварочной нагрузки люфты на различных стяжках могут сниматься по-разному, что приводит к неопределенности распределения сварочного давления термического натяга между этими стяжками и, как следствие, к неопределенности ориентации результирующей сварочной нагрузки, направление которой может произвольным образом меняться, что также обусловливает снижение качества сварного соединения и точности изделия.

4) Регулировать момент начала деформирования свариваемых деталей можно весьма приблизительно только изменением зазора Δд о, тогда как оптимальными условиями является начало деформирования свариваемых деталей при температуре в пределах от 0,9·Тсв до Тсв. Причем равномерность деформаций, как указывалось выше, данная технология не обеспечивает.

Очевидно, что указанные погрешности и отклонения от требуемой конфигурации сваренного ротора лежат в пределах сотых долей миллиметра, Однако для роторов шаровых гироскопов допустимые величины деформаций и их симметрия должны быть на уровне единиц микрометра, поскольку конечная точность ротора (форма и дисбаланс) составляют десятые и сотые доли микрометра.

Задачей изобретения является повышение качества сварного соединения и точности ротора шарового гироскопа.

Согласно изобретению, поставленная задача решается тем, что материал стяжек выбирают с температурой плавления Тс пл, большей, чем температура плавления Тд пл свариваемых деталей, при этом суммарную площадь Sс поперечного сечения стяжек определяют из выражения:

где σд т и σс т - пределы текучести материалов свариваемых деталей и стяжек, соответственно, при Т=298°С,

Sд - площадь поперечного сечения свариваемых деталей,

Тсв - температура сварки,

К - коэффициент, составляющий величину (0,9...0,95),

а величину сварочного давления выбирают из условия:

σд т(Т1)·Sд>Рсв(Т1)>σс т(Т1)·Sс,

где σд т(Т1) и σс т(Т1)·Sс - пределы текучести материалов свариваемых деталей и стяжек, соответственно, при температуре T1,

Рсв(T1) - сварочное давление при температуре T1,

T1 - температура процесса, составляющая (0,7...0,85) от Тсв.

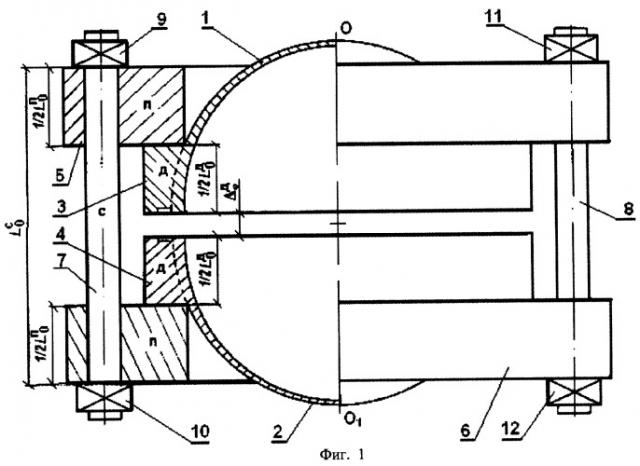

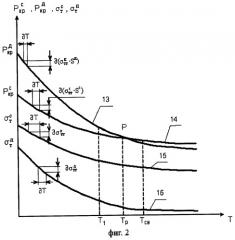

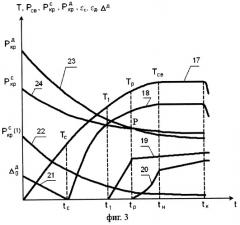

Сущность изобретения поясняется чертежами, где на фиг.1 показана общая схема сборки полусфер в сварочной оснастке, на фиг.2 - зависимости пределов текучести σтт и критических давлений Ркр=σтт·S от температуры для свариваемых деталей и стяжек, на фиг.3 - временные зависимости основных параметров процесса сварки.

На фиг.1, 2 и 3 обозначены:

1, 2 - свариваемые полусферы;

3, 4 - кольцевые фланцы, выполненные с наружной стороны полусфер 1 и 2;

5, 6 - сварочные пуансоны, устанавливаемые на фланцы 3 и 4 полусфер 1 и 2;

7, 8 - стяжки охватывающей обоймы оснастки, посредством которых осуществляется жесткая фиксация между собой пуансонов 5 и 6;

9, 10, 11 и 12 - крепежные узлы для фиксации стяжек 7 и 8 относительно пуансонов 5 и 6;

13 - зависимость критического давления Pд кр=σд тт·Sд, при котором начнут деформироваться фланцы 3 и 4 свариваемых полусфер 1 и 2, от температуры (σд тт - предел текучести материала деталей при данной температуре и Sд - площадь поперечного сечения (зоны контакта) фланцев 3 и 4 полусфер 1 и 2;

14 - зависимость критического давления Pс кр=σд тт·Sс, при котором начнут деформироваться стяжки 7 и 8, от температуры (σс тт - предел текучести материала стяжек при данной температуре и Sс - суммарная площадь поперечного сечения стяжек 7 и 8);

15 - зависимость изменения предела текучести σс тт материала стяжек 7 и 8 от температуры;

16 - зависимость изменения предела текучести σд тт материала свариваемых полусфер 1 и 2 от температуры;

17 - зависимость температуры процесса Тп от времени t;

18 - зависимость величины сварочного давления Рсв, определяемого термическим натягом, от времени t при изменении температуры Тп;

19 - зависимость величины деформации εс стяжек 7 и 8 от времени t при изменении температуры Тп;

20 - зависимость величины деформации εд фланцев 3 и 4 полусфер 1 и 2 от времени t при изменении температуры Тп;

21 - изменение зазора Δд между фланцами 3 и 4 полусфер 1 и 2 от времени t при изменении температуры Тп;

22 - зависимость критического давления Pс кр=σс тт·Sс (1) для одной стяжки от времени t при изменении температуры Тп;

23 - зависимость критического давления Pд кр=σд тт·Sд, при котором начнут деформироваться фланцы 3 и 4 свариваемых полусфер 1 и 2, от времени t при изменении температуры Тп;

24 - зависимость критического давления Pс кр=σс тт·Sc, при котором начнут деформироваться стяжки 7 и 8, от времени t при изменении температуры Тп;

tc - момент времени стыковки полусфер 1 и 2 при температуре Тс, когда зазор Δд становится равным нулю;

tp - момент времени равенства критических давлений Ркр(Тр)=Pд кр(Tp)=Pс кр(Тр) при температуре Tp;

Р - точка пересечения зависимостей 23 и 24, соответствующая моменту времени tp и температуре Tp равенства критических давлений деталей и стяжек;

t1 - момент времени, соответствующий условию σд т(Т1)·Sд>Рсв(Т1)>σс т(Т1)·Sс, при температуре T1, меньшей, чем Tp;

tн и tк - время начала и конца изотермической выдержки свариваемых полусфер 1 и 2 при температуре сварки Тсв (время сварки);

Δд о - исходный зазор между полусферами 1 и 2;

1/2·L0 д - высота рабочей части каждого из фланцев 3 и 4;

l/2·L0 п - высота рабочей части пуансонов 5 и 6;

Lс 0 - длина рабочей части стяжек 7 и 8;

001 - ось сварочной оснастки;

Процесс диффузионной сварки деталей в соответствии с предлагаемым способом заключается в выполнении следующей совокупности и последовательности технологических операций.

1. Основным элементом технологии является выбор материала стяжек 7 и 8. Формулируя требование к материалу стяжек, можно сказать, что необходимым исходным условием является такой характер изменения пластических характеристик материалов стяжек и свариваемых деталей с увеличением температуры процесса, чтобы до определенного значения температуры меньшее сопротивление пластическому деформированию оказывали стяжки, а после этого значения - свариваемые детали. Это обеспечит на начальной стадии нагрева (после того как зазор Δд станет равным нулю) преимущественное деформирование стяжек и, как следствие, выравнивание распределенной между ними нагрузки. На втором этапе (по достижении необходимой температуры, близкой к Тсв) будет иметь место преимущественное деформирование свариваемых деталей при стабилизации равномерно распределенного по всем стяжкам сварочного давления, что и требуется для протекания процессов сварки.

Оперируя при обозначении сопротивления деформациям понятием критического давления Ркр, равного произведению используемого при расчетах режимов диффузионной сварки предела текучести данного материала σтт при данной температуре на площадь поперечного сечения данного элемента (т.е. Ркр=σтт·S), указанную выше схему можно реализовать, обеспечивая пересечение в заданной точке (точка Р - фиг.2 и 3) зависимостей Рд кр=Рд кр(Т) и Рс кр=Рс кр(Т), что будет иметь место при определенной температуре равновесия Тр в момент времени tp (фиг.3). Причем при температурах, меньших значения Тр (левее точки Р - фиг.3), должно иметь место соотношение Рс кр<Рд кр, а при температурах, больших, чем Тр (правее точки Р - фиг.3) - соотношение Рс кр>Рд кр. При этом необходимо выполнение требования Тр<Тсв.

Выбор материала, обеспечивающего указанное условие пересечения зависимостей Ркр=Ркр(Т), должен производиться с учетом значений пределов текучести σт материалов стяжек и свариваемых деталей и соотношения площадей поперечного сечения этих узлов Sc и Sд.

Можно показать, что не является принципиальным моментом исходное соотношение величин σд т и σс т (пределы текучести при нормальных условиях - 298 К) и характер зависимостей 15 и 16 (фиг.2), поскольку эти кривые можно переместить в положение кривых 13 и 14, соответственно (фиг.2), за счет варьирования соотношением площадей Sc и Sд, т.е. их можно сместить ниже или выше в требуемую позицию, совокупно обеспечивая выполнение указанных выше требований:

- Pс кр<Рд кр при температурах, меньших значения Тр;

- Pс кр>Рд кр при температурах, больших, чем Тр;

- Тр<Тсв.

Аналогичная схема представлена на фиг.3 для зависимостей 22, 23 и 24.

Для выполнения приведенных соотношений необходимым является более интенсивное убывание величины σд тт·Sд по сравнению со скоростью уменьшения величины σс тт·Sc при увеличении температуры, как это показано на фиг.2.

Другими словами, для каждого интервала температур ΔТ должно выполняться (как это показано на фиг.2) соотношение ∂(σд тт)/∂Т>∂(σд тт)/∂Т или

Очевидно, что указанные условия обеспечиваются двумя факторами:

1) выполнением соотношения

откуда

2) и превышением температуры плавления силовых элементов Тс пл температуры плавления свариваемых деталей Tд пл:

поскольку в соответствии с известным [см. Кочергин А.К., Шестаков А.И. "К вопросу о зависимости между давлением и температурой при прессовой и диффузионной сварке". - Сб. Сварка, Судостроение, 1968, №11, с.118-120] выражением

более быстрое убывание предела текучести σтт при данной температуре с ростом текущей температуры процесса Тп имеет место для материалов с меньшей Тпл.

Рассматривая совместно факторы 1) и 2), можно показать, что их обеспечение однозначно связано с заданием пересечения зависимостей критических давлений стяжек Рс кр и свариваемых деталей Рд кр от температуры, т.е. зависимостей Рс кр=Рс кр и Pд кр=Рд кр(Т), в точке Р при температуре Тр (фиг.2 и 3).

Исходя из равенства критических давлений для стяжек и свариваемых деталей при температуре Тр в точке Р, можно записать:

или с учетом выражения (5):

а учитывая необходимость, как указывалось выше, выполнения условия Тр<Тсв, при достаточно близких их значениях, т.е. задавая

где К - коэффициент, равный (0,9...0,95),

выражение (7) можно записать в виде:

откуда следует

Очевидно, что выбор значения Sc в соответствии с выражением (10) при условии Тс пл>Тд пл осуществляется при выполнении соотношения (3) - Sc<σд т·Sд/σс т,

поскольку часть выражения (10), являющаяся множителем для σд т·Sд/σс т, меньше единицы:

что можно доказать, считая, что величина Тсв составляет часть от температур Tд пл и Тс пл.

причем m>n, т.к. Тд пл<Тс пл по определению (выражение 4),

и подставляя значения (12) в левую часть выражения (11), имеем:

а поскольку числитель (1-m) дроби меньше знаменателя (1-n)

вследствие того, что m>n, то однозначно имеет место Sc<σд т·Sд/σс т.

Таким образом, выбор значения площади поперечного сечения стяжек 7 и 8, исходя из выражения (10), при выборе материала силовых элементов из условия Тд пл<Тс пл обеспечивает сформулированное выше требуемое соотношение зависимостей критических давлений стяжек (Рс кр) и свариваемых деталей (Рд кр) на различных этапах процесса:

- Рс кр<Рд кр при температурах Тп<Тр=(0,9...0,95)·Тсв и

- Рс кр>Рд кр при температурах Тп>Тр.

2. Производят сборку свариваемых деталей 1 и 2 в оснастке, устанавливая на торцевые поверхности фланцев 3 и 4 пуансоны 5 и 6, которые жестко фиксируют между собой посредством стяжек 7 и 8, соответствующих указанным выше условиям по величине Sc и выполненных из материала, отвечающего соотношению Тд пл<Тс пл. Жесткая фиксация пуансонов 5 и 6 осуществляется посредством крепежных элементов 9, 10, 11 и 12. На фиг.1, как пример, показано только две стяжки 7 и 8, диаметрально разнесенные по окружности пуансонов 5 и 6 и устанавливаемые в отверстия, предусмотренные в этих пуансонах. Очевидно, что площадь поперечного сечения каждой из одинаковых стяжек 7 и 8 в данном случае составляет 1/2·Sс. Крепежные элементы 9, 10, 11 и 12 в частном случае могут представлять собой гайки, навинчиваемые на резьбовую часть, предусмотренную на концах стяжек 7 и 8. Обычно используют от 4 от 12 стяжек для того, чтобы в большей степени рассредоточить нагрузку по периметру сварного шва.

В реальном варианте, в отличие от схематичного изображения на фиг.1, фланцы 3 и 4 свариваемых деталей 1 и 2 могут иметь сложную конфигурацию с различной величиной площади поперечного сечения Sд на разных участках. Очевидно, что для расчета по выражению (10) берется минимальное значение Sд, которое, как правило, конструктивно задается в зоне сварки, где наличие деформации является необходимым фактором процесса сварки. Как указывалось выше, требуемая величина сварочного усилия Рсв, определяемого термическим натягом, при температуре процесса T1, равной (0,7...0,85)·Тсв (т.е. T1<Tp), должна превышать критическое давление Pс кр(T1) силовых элементов и, одновременно, быть меньшей, чем критическое давление Pд р(T1) деталей 1 и 2 при этой температуре T1. Значение Рсв рассчитывается по известным зависимостям (см. ссылку в описании способа-прототипа), включающим линейные размеры (высоту свариваемых деталей Lд о, высоту пуансонов Lп o, длину рабочей части Lc o стяжек, площади сечения Sc и Sд и физико-механические свойства материалов (коэффициенты термического расширения и модули упругости свариваемых деталей, пуансонов и стяжек). Поскольку материал стяжек и значения Sc и Sд уже определены на первом этапе технологического расчета, необходимое сварочное давление задается подбором величин Lп o, Sc и Lс o, что достаточно просто в практической реализации, т.к. имеет место принципиальный фактор превышения коэффициентами термического расширения материалов свариваемых деталей 1 и 2 и пуансонов 5 и 6 коэффициента термического расширения материала стяжек 7 и 8.

3. Собранную сварочную оснастку с деталями 1 и 2 загружают в вакуумную камеру сварочной установки, камеру откачивают до требуемого разрежения и начинают плавный подъем температуры процесса Тп. При росте температуры Тп (зависимость 17 на фиг.3) с момента времени tc, когда зазор Δд станет равным нулю, начинается плавный рост сварочного давления (кривая 18), при одновременном уменьшении критических давлений Ркр стяжек - зависимость 24 - и свариваемых деталей - зависимость 23. В нормальных условиях (298 К) имеет место соотношение Рд кр>Pс кр - фиг.3, однако скорость убывания Рд кр (зависимость 23) будет существенно выше. Можно предположить, что в процессе нагрева в начальный момент реальное распределение возникающего усилия Рсв между стяжками 7 и 8 будет неопределенным.

Строго говоря, на этой стадии локализация давления на одной из стяжек уже может привести к ее преимущественному деформированию и выравниванию давления между всеми стяжками даже при температуре, меньшей, чем T1. Однако по достижении температуры T1 в момент времени t1 (фиг.3) будет иметь место вначале равенство, а затем и превышение сварочным давлением Рсв критического давления Pс кр для всех стяжек. Т.е. будет происходить гарантированное деформирование стяжек (зависимость 19) с преимущественным деформированием более напряженных, на которых имеет место даже небольшая локализация нагрузки. Это приведет к равномерному распределению давлений между стяжками 7 и 8 и, в конечном счете, к тому, что результирующее давление Рсв будет совпадать с осью OO1 оснастки и свариваемых деталей. При этом на данной стадии процесса деформации свариваемых деталей не происходит, т.к. имеют место соотношения Рд кр>Рс кр и Рд кр>Рсв.

Дальнейший рост температуры (кривая 17 на фиг.3) приводит к выравниванию значений Ркр(Тр) при температуре Тр в момент времени tp, а затем к тому, что при Тп>Тр величина Рд кр становится меньше, чем Рс кр, и сварочное давление Рсв становится больше величины Рд кр.

Начало изотермической выдержки деталей в момент времени tн по достижении температуры Тсв соответствует устойчивому превышению величиной Рсв значения Рд кр. А поскольку на этом этапе Рд кр<Рс кр, то будет происходить преимущественная пластическая деформация фланцев 3 и 4 свариваемых полусфер 1 и 2, что в сочетании с температурой процесса, равной Тсв, будет обеспечивать оптимальные условия протекания процессов сварки. Причем процесс сварки будет осуществляться при стабилизированном равномерном распределении по всем стяжкам и периметру сварного шва сварочной нагрузки, результирующее направление которой будет совпадать с осью ОО1 свариваемых деталей и оснастки. В данном случае рассматривается вариант недеформируемых пуансонов, что в полной мере соответствует реально существующей практике и значительно упрощает расчет и управление процессом сварки.

Очевидно, что на фиг.3 зависимость 18 сварочного давления Рсв от температуры процесса Тп носит качественный характер и не учитывает масштабных факторов. Строго говоря, после начала деформации стяжек (время t1 при T1) увеличение давления Рсв не будет синхронно росту температуры вследствие самого факта деформации. Кроме того, оно может даже уменьшаться с началом деформации деталей в процессе сварки. Это можно компенсировать различными технологическими приемами, которые для сущности настоящего изобретения не являются принципиальными.

На фиг.3 (также без учета масштабного фактора) показан характер изменения величины деформаций εс (зависимость 19) и εд (зависимость 20). В интервале времени t1-tp имеет место более интенсивный рост величины εс, чем в интервале tp-tн, когда большая часть деформаций приходится на фланцы - εд. По достижении Тсв в интервале времени tн-tк рост деформаций εс и εд незначительный (хотя εд растет несколько быстрее), т.к. Рд кр на этом этапе меньше, чем Рс кр. В данном случае с известными допущениями деформации εс и εд можно считать имеющими постоянную скорость и соответствующими установившейся стадии высокотемпературной ползучести в условиях действия постоянных напряжений.

4. По окончании процесса сварки оснастку с деталями охлаждают до комнатной температуры, камеру разгерметизируют и извлекают сваренное изделие.

Таким образом, реализован процесс диффузионной сварки с созданием сварочного давления за счет термического натяга, определяемого различными коэффициентами термического расширения материалов оснастки и свариваемых деталей, обеспечивающий на первом этапе процесса при нагреве до температуры Tp=(0,9...0,95)·Тсв выравнивание распределения сварочных напряжений на стяжках охватывающей обоймы сварочной оснастки за счет их преимущественного деформирования, что определяет перпендикулярность результирующей нагрузки к плоскости сварного шва, а на втором этапе - по достижении Tp - преимущественное деформирование свариваемых деталей при стабилизированном равнозначном участии всех стяжек в создании и поддержании равномерного сварочного давления, что создает наиболее приемлемые условия протекания процессов сварки. Это позволяет повысить качество сварного соединения и точность ротора, что обусловливается:

1) Исключением неравномерности распределения на стяжках сварочной нагрузки, определяемой погрешностями фиксации стяжек при сборке сварочной оснастки.

2) Исключением несимметричности сварочной нагрузки относительно свариваемых деталей, поскольку возможная несимметрия устраняется на первом этапе, когда отсутствует деформация деталей. На стадии деформирования деталей (стадия сварки) деформация стяжек сведена к минимуму, что и обусловливает стабильную равномерность нагрузки. Это определяет гарантированно симметричную деформацию деталей без перекосов и повышает точность сварного узла.

3) Исключением неопределенности, связанной с произвольным характером изменения направления нагрузки, прикладываемой к свариваемым деталям, поскольку снятие люфтов фиксации и устранение погрешностей сборки гарантируется тем, что сварочное давление Рсв превышает давление сопротивления деформации Pс кр по отношению ко всей суммарной площади поперечного сечения стяжек. Т.е. заведомо обеспечивается гарантированная деформация (в пределах от единиц до десятков микрометра) всех стяжек, что полностью устраняет все люфты и погрешности сборки оснастки. При этом процессы деформирования стяжек и деталей разнесены во времени, причем деформация стяжек осуществляется раньше - в заданный момент времени при заданной температуре, что обеспечивается расчетом процесса сварки. В конечном счете, повышается уровень управляемости процесса сварки, что улучшает качество соединения и точность сварного узла.

Таким образом, поставленная задача решена тем, что обеспечивается единством, устойчивой взаимосвязью, соблюдением принципа необходимости и достаточности существенных отличительных признаков:

- выбором материала стяжек, имеющего температуру плавления больше, чем материал свариваемых деталей;

- расчетом площади поперечного сечения стяжек, исходя из условия пересечения температурных зависимостей сопротивления деформации (критических давлений) при температуре Тр=(0,9...0,95)·Тсв, с учетом большей степени убывания величины сопротивления деформациям (кри