Устройство для свинчивания деталей, в частности, для корпуса измерительного преобразователя

Иллюстрации

Показать всеДля стопорения вращения корпуса измерительного преобразователя относительно сенсорного элемента, на который навинчен указанный корпус измерительного преобразователя, предусмотрены осевые фиксаторы, за счет чего осевая позиция корпуса измерительного преобразователя относительно сенсорного элемента ограничена диапазоном между двумя крайними положениями, определяемыми осевыми фиксаторами. Предпочтительно осевые фиксаторы образованы кольцом, которое находится в зацеплении как с кольцевым пазом в боковой поверхности сенсорного элемента, так и с кольцевым пазом в цилиндрическом отверстии корпуса преобразователя. Технический результат - уменьшение затрат на изготовление. 13 з.п. ф-лы, 3 ил.

Реферат

Изобретение касается устройства для свинчивания деталей, применяемых, например, в корпусах электроприборов, например измерительных преобразователей.

Указанные корпуса часто выполняют из двух частей, при этом первая часть корпуса выполнена с возможностью вращения относительно второй части корпуса на заданный угловой диапазон, что имеет целью придать, например, желаемую ориентацию индикаторным элементам или органам управления, установленным на первой части корпуса. Поскольку между первой и второй частью корпуса часто проходят кабели, необходимо с целью предотвращения повреждений кабелей и связанных с ними компонентов ограничивать угловой диапазон вращения.

Разработанные заявителем измерительные преобразователи разности давлений, поступающие в продажу под названием "Дельтабар", снабжены стопором вращения, описанным ниже. Первая часть корпуса имеет трубчатый первый соединительный фланец с внутренней резьбой, который навинчивается на наружную резьбу сопряженного с ним второго соединительного фланца второй части корпуса. От цилиндрической боковой поверхности второго соединительного фланца на участке, расположенном в направлении оси на расстоянии от первого соединительного фланца, радиально наружу простирается упорный шип. После навинчивания первого соединительного фланца на второй соединительный фланец на наружной боковой поверхности первого соединительного фланца монтируют металлический язычок, который простирается в осевом направлении по первому соединительному фланцу и за его пределы и располагается в осевом направлении внахлестку с упорным шипом. Вращение второго соединительного фланца относительно первого соединительного фланца ограничено, таким образом, в обоих направлениях за счет упора металлического язычка в упорный стержень.

И хотя описанный стопор вращения надежен, его изготовление и монтаж требуют значительных затрат.

Описанная проблема касается не только датчиков давления, но и всех датчиков измерительной техники, используемой в промышленных процессах, в частности проточных датчиков, датчиков вязкости, датчиков уровня, датчиков величины рН и других потенциометрических датчиков, датчиков температуры, датчиков влажности, газовых датчиков или датчиков мутности.

Поэтому в основу данного изобретения положена задача создания устройства для свинчиваемых между собой деталей, в частности для частей корпуса устройства.

В соответствии с изобретением эта задача решается устройством согласно независимому пункту 1 формулы.

Устройство, предложенное согласно изобретению, содержит элемент корпуса, снабженный первой резьбой, и второй элемент, снабженный второй резьбой, которая сопряжена с первой резьбой и находится с ней в зацеплении, при этом элемент корпуса и второй элемент установлены с возможностью взаимного вращения вокруг оси обеих резьб, обеспечивающего за счет шага резьб изменение осевой позиции по отношению друг к другу, при этом устройство содержит также стопор вращения, который ограничивает возможность вращения элемента корпуса относительно второго элемента определенным угловым диапазоном, и содержит два осевых фиксатора, благодаря чему осевая позиция элемента корпуса относительно второго элемента ограничена диапазоном между двумя крайними положениями, определяемыми осевыми фиксаторами.

Предпочтительно осевые фиксаторы установлены так, что разность между крайними положениями соответствует длине осевого хода, вызываемого при данном шаге резьб вращением элемента корпуса относительно второго элемента на максимально допустимый угол поворота.

Осевой фиксатор предпочтительно содержит, по меньшей мере, на одном из элементов, то есть на элементе корпуса или на втором элементе, преимущественно вращательно-симметричную осевую упорную поверхность, которая служит упором для запирающего или связующего звена, связанного с соответствующим другим элементом так, что свобода перемещения запирающего звена относительно другого элемента ограничена, по меньшей мере, в осевом направлении. Ограничение свободы перемещения может также обеспечиваться осевыми упорными поверхностями на другом элементе, или запирающее звено может быть жестко связано с другим элементом.

Осевые упорные поверхности могут быть, в частности, образованы радиальными уступами между двумя соосными цилиндрическими участками. Для этой цели боковая поверхность элемента корпуса или второго элемента может иметь соответствующие цилиндрические участки. В частности, на боковой поверхности цилиндрического участка элемента корпуса или второго элемента может быть предусмотрен кольцевой паз, который проходит радиально внутрь и ограничен в осевом направлении первым и вторым радиальными уступами, причем первый и второй радиальный уступ соответственно служит осевой упорной поверхностью для одного из двух осевых фиксаторов.

Равным образом элемент корпуса или второй элемент может содержать, по меньшей мере, одно отверстие с цилиндрическими участками различных радиусов, ось вращения которых лежит на одной прямой с осью резьб, при этом, по меньшей мере, между двумя участками с различными радиусами выполнен радиальный уступ, служащий в качестве осевой упорной поверхности для осевого фиксатора стопора вращения. В частности, на боковой поверхности цилиндрического отверстия элемента корпуса или второго элемента может быть предусмотрен кольцевой паз, который проходит радиально наружу и ограничен в осевом направлении первым и вторым радиальным уступом, причем первый и второй радиальный уступ соответственно служит осевой упорной поверхностью для одного из двух осевых фиксаторов.

В качестве запирающего звена может быть, например, предусмотрен штифт или выступ, соответственно жестко соединенный с другим элементом и входящий в паз радиально внутрь или радиально наружу.

Особенно предпочтительной является форма выполнения, в которой запорное кольцо находится в зацеплении с проходящим радиально наружу первым пазом и проходящим радиально внутрь вторым пазом, при этом первый паз расположен в боковой поверхности цилиндрического отверстия в элементе корпуса или во втором элементе, а другой элемент имеет цилиндрический участок, в боковой поверхности которого расположен второй паз, причем цилиндрический участок расположен в цилиндрическом отверстии таким образом, что первый паз располагается в осевом направлении, по меньшей мере, частично внахлестку со вторым пазом.

В особенно предпочтительной форме выполнения запорное кольцо представляет собой пружинящее кольцо или же эластичную в радиальном направлении кольцевую шайбу.

Материал запорного кольца преимущественно является более мягким, чем материал, в котором выполнены пазы. Например, элемент корпуса или второй элемент, по крайней мере, на определенных участках может содержать металл, в частности сталь, чугун или алюминий, в то время как запорное кольцо предпочтительно выполнено из пластмассы, в частности из эластомера или термопластического материала.

В предпочтительной форме выполнения свинчивание элемента корпуса со вторым элементом с применением запорного кольца является необратимым в том отношении, что разъединение винтового соединения без разрушения запорного кольца не возможно. Поэтому запорное кольцо может выполнять также функцию, подобную функции печати, целостность которой может служить, например, предпосылкой для предоставления гарантий.

Осевой размер запорного кольца, то есть, в частности, толщина его материала, предпочтительно должен быть согласован с шириной первого и второго паза так, чтобы сумма ширины первого паза и ширины второго паза за минусом двойного осевого размера соответствовала длине осевого хода, вызываемого при данном шаге резьб вращением элемента корпуса относительно второго элемента на максимально допустимый угол поворота.

Максимальный угол поворота не должен превышать более 720°, то есть составлять два полных оборота. В предпочтительной форме выполнения максимальный угол поворота составляет 360°. При этом элемент корпуса или второй элемент могут занимать любые ориентации по отношению друг к другу. Это представляет особенный интерес для таких форм выполнения, в которых элемент корпуса снабжен индикаторной панелью и/или органами управления, которые для оператора необходимо ориентировать оптимально.

Для применения в измерительной технике, используемой в технологических процессах, элемент корпуса предпочтительно включает корпус измерительного преобразователя, при этом второй элемент предпочтительно содержит соединительное переходное устройство или сенсорный корпус для присоединения к корпусу измерительного преобразователя.

Ниже изобретение поясняется с помощью примера выполнения, представленного на чертежах, на которых

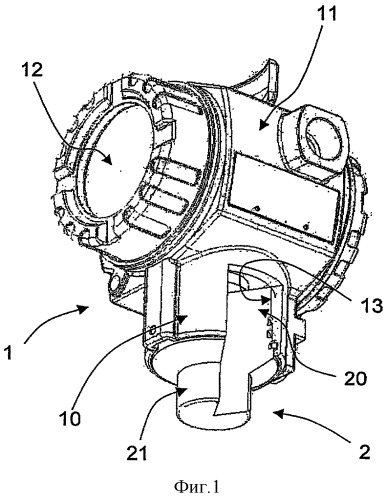

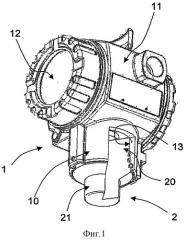

Фиг.1 показывает в перспективе вид предложенного согласно изобретению устройства, содержащего измерительный преобразователь и датчик;

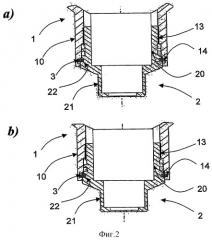

Фиг.2 - детальный вид в продольном сечении устройства согласно изобретению, при этом показано соединение между корпусом измерительного преобразователя и сенсорным корпусом;

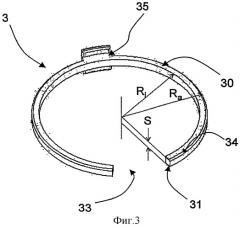

Фиг.3 - запорное кольцо устройства согласно изобретению.

Представленный на фиг.1 корпус 1 измерительного преобразователя содержит выполненный в виде барабана участок 11 корпуса, в котором обычно размещены электронные компоненты, в частности, для передачи данных. В боковой поверхности барабанного участка 11 корпуса предусмотрено отверстие, окруженное в основном трубчатым соединительным фланцем 10, в который ввинчен сенсорный элемент 2. На фиг.1 этот сенсорный элемент 2 изображен в виде массивного блока, так как в контексте данного изобретения внутренняя структура сенсорного элемента 2 является маловажной. Сенсорный элемент 2 имеет предназначенный для соединения с преобразователем присоединительный элемент 20, который, по меньшей мере, на отдельных участках выполнен цилиндрическим и ввинчен в отверстие трубчатого соединительного фланца 10. Для этого на боковой поверхности присоединительного элемента 20 предусмотрен резьбовой участок, входящий в зацепление с сопряженной внутренней резьбой 13 на внутренней стенке соединительного фланца 10. В данном примере выполнения сенсорный элемент 2 имеет, кроме того, цапфу 21 присоединения к технологическому процессу, боковая поверхность которой снабжена резьбой, посредством которой сенсорный элемент может быть закреплен, например, в соответствующем отверстии емкости или трубопровода. Для специалиста понятно, что при этом предусматриваются надлежащие уплотнения, подробно останавливаться на которых в контексте данного изобретения нет необходимости.

Корпус 1 измерительного преобразователя содержит на торце барабанного участка 11 корпуса индикаторную панель 12. Для обеспечения поворота этой индикаторной панели в любых направлениях корпус измерительного преобразователя должен быть выполнен с возможностью вращения относительно сенсорного элемента 2. Однако возможность вращения ограничена небольшим угловым диапазоном, что необходимо, например, для предотвращения повреждения кабелей, проходящих от сенсорного элемента 2 в корпус 1 преобразователя. Это обеспечивается стопором вращения, предложенным согласно изобретению, который посредством двух осевых фиксаторов ограничивает осевую позицию корпуса 1 преобразователя относительно сенсорного элемента 2 диапазоном, описываемым за счет шага внутренней резьбы 13 при вращении корпуса 1 преобразователя относительно оси резьбы на максимально допустимый угол поворота. Детально стопор вращения поясняется с помощью фигур 2 и 3.

На фиг.2 показаны два вида продольного сечения трубчатого соединительного фланца 10 корпуса 1 преобразователя, в который в различных осевых позициях ввинчен предназначенный для соединения с преобразователем присоединительный элемент 20 сенсорного элемента 2.

Трубчатый соединительный фланец 10 содержит на своей внутренней стенке первый кольцевой паз 14, проходящий радиально наружу. Первый кольцевой паз 14 ограничен двумя радиальными уступами, осевое расстояние между которыми определяет первую ширину B1 первого кольцевого паза 14. Аналогично присоединительный элемент 20 содержит на своей боковой поверхности кольцевой паз 22, проходящий радиально внутрь. Кольцевой паз 22 соответственно ограничен двумя радиальными уступами, осевое расстояние между которыми определяет вторую ширину В2 второго кольцевого паза 22.

Радиальные уступы, ограничивающие первый и второй кольцевой паз, служат осевыми упорными поверхностями для запорного кольца 3. Запорное кольцо 3 находится в зацеплении как с первым кольцевым пазом 14, так и со вторым кольцевым пазом 22, то есть наружный радиус Ra запорного кольца 3 больше радиуса внутренней стенки соединительного фланца 10 на участке, от которого радиально наружу проходит первый кольцевой паз 14, а внутренний радиус Ri запорного кольца 3 меньше радиуса боковой поверхности соединительного фланца 10 на участке, от которого радиально внутрь проходит второй кольцевой паз 22.

Запорное кольцо 3 содержит верхнюю и нижнюю торцовые поверхности 30, 31, которые, по меньшей мере, на определенных участках предпочтительно параллельны друг другу. Торцовые поверхности 30, 31 образуют вместе с осевыми упорными поверхностями осевые фиксаторы для ограничения перемещения корпуса 1 преобразователя относительно сенсорного элемента 2. Действие осевых фиксаторов описано ниже. Понятия "верхний" или "нижний" обозначают в этой связи направление к технологическому процессу или от него.

Часть а) фигуры 2 показывает ситуацию, когда корпус 1 преобразователя достиг нижнего крайнего положения относительно сенсорного элемента 2. В этой ситуации внутренняя часть нижней торцовой поверхности 31 примыкает к нижней осевой упорной поверхности, ограничивающей второй кольцевой паз 22, а наружная часть верхней торцевой поверхности 30 примыкает к верхней осевой упорной поверхности, ограничивающей первый кольцевой паз 14.

Часть b) фигуры 2 показывает ситуацию, когда корпус 1 преобразователя достиг верхнего крайнего положения относительно сенсорного элемента 2. В этой ситуации наружная часть нижней торцовой поверхности 31 примыкает к нижней осевой упорной поверхности, ограничивающей первый кольцевой паз 14, а внутренняя часть верхней торцевой поверхности 30 примыкает к верхней осевой упорной поверхности, ограничивающей второй кольцевой паз 22.

Запорное кольцо 3 имеет в зоне первого кольцевого паза первую осевую толщину S1, а в зоне второго кольцевого паза - вторую осевую толщину S2, при этом в предпочтительной форме выполнения первая осевая толщина S1 равна второй осевой толщине S2 (S1=S2=S). Но в принципе они могут также отличаться друг от друга. Первая осевая толщина S1 и вторая осевая толщина S2 запорного кольца, а также первая толщина B1 первого кольцевого паза и вторая ширина B2 второго кольцевого паза согласованы друг с другом так, что выполняется следующим условием:

(B1-S1)+(D2-S2)=H(φmax),

при этом Н(φmax) означает длину осевого хода резьбы 13, совершаемого при вращении корпуса 1 преобразователя на максимальный угол поворота φmax. Соответственно для S1=S2=S справедливо выражение:

В1+В2-2S=Н(φmax)

Максимальный угол поворота φmax составляет в предпочтительном варианте около 360°. Тем самым корпус 1 преобразователя может занимать любую возможную ориентацию относительно сенсорного элемента 2, а соединительные кабели, проходящие между сенсорным элементом 2 и корпусом 1 преобразователя, максимально нагружаются при одном обороте.

Представленное на фиг.3 запорное кольцо 3 содержит на наружной кромке своей верхней торцовой поверхности 30 скошенную поверхность 34. Кроме того, кольцо прерывается прорезью 33, которая облегчает монтаж корпуса 1 преобразователя на сенсорном элементе 2. Запорное кольцо в таком исполнении предпочтительно изготавливать из упругого материала. Для монтажа упругое запорное кольцо 3 сначала вставляют во второй кольцевой паз 22. Затем корпус 1 преобразователя навинчивают на сенсорный элемент 2, причем запорное кольцо 3 внутренней стенкой соединительного фланца 10 полностью вдавливается во второй кольцевой паз 22 до тех пор, пока первый кольцевой паз 14 не расположится внахлестку со вторым кольцевым пазом 22 настолько, чтобы запорное кольцо 3 смогло разжаться и войти в первый кольцевой паз 14, чем обеспечивается стопорение вращения.

Показанный на фиг.3 выступ 35 представляет собой возможный вариант фиксации вращения запорное кольца относительно корпуса 1 преобразователя, которая не является существенной для изобретения. В вариантах выполнения с такой фиксацией вращения во внутренней стенке соединительного фланца 10 в осевом направлении выполняют паз, в который с достаточным осевым зазором входит указанный выступ.

Следующая форма выполнения отличается от описанной выше тем, что в ней нет ни запорного кольца, ни первого кольцевого паза. Вместо этого во второй кольцевой паз 22 проходит, по меньшей мере, одно запирающее тело, например запорный штифт, жестко соединенный с соединительным фланцем 10. В этом случае разность между второй шириной и осевым размером запирающего тела соответствует ходу резьбы при вращении корпуса преобразователя на максимальный угол.

Запорный штифт может быть выполнен, например, в виде болта, завинчиваемого в сквозное радиальное резьбовое отверстие в боковой поверхности соединительного фланца 10, когда резьбовое отверстие совмещается со вторым пазом. При желании может быть предусмотрен зажимной винт, фиксирующий предпочтительную ориентацию корпуса преобразователя относительно сенсорного элемента. Радиальное резьбовое отверстие для размещения зажимного винта может быть, в частности, выполнено в виде соосного резьбового отверстия, проходящего через запорный штифт.

1. Устройство для свинчивания деталей, в частности, для корпуса измерительного прибора, содержащее элемент (1) корпуса, снабженный первой резьбой; второй элемент (2), снабженный второй резьбой (13), которая сопряжена с первой резьбой и находится в зацеплении с ней; при этом элемент корпуса и второй элемент установлены с возможностью взаимного вращения вокруг оси обеих резьб, обеспечивающего за счет шага резьб (13) изменение осевой позиции по отношению друг к другу; стопор вращения, ограничивающий возможность вращения элемента корпуса относительно второго элемента определенным угловым диапазоном, отличающееся тем, что стопор вращения содержит два осевых фиксатора (3, 14, 22), обеспечивающих ограничение осевой позиции элемента корпуса относительно второго элемента диапазоном между двумя крайними положениями, определяемым осевыми фиксаторами.

2. Устройство по п.1, отличающееся тем, что осевые фиксаторы (3, 14, 22) установлены с возможностью обеспечения разности соответствия между крайними положениями длине осевого хода, вызываемого при данном шаге резьб вращением элемента (1) корпуса относительно второго элемента (2) на максимально допустимый угол поворота.

3. Устройство по п.2, отличающееся тем, что элемент (1) корпуса или второй элемент (2) содержит, по меньшей мере, два цилиндрических участка (10, 14, 20, 22) с различными радиусами, ось вращения которых находится на одной прямой с осью резьб, при этом, по меньшей мере, между двумя участками с различными радиусами выполнен радиальный уступ, выполненный в виде осевой упорной поверхности для осевого фиксатора стопора вращения.

4. Устройство по п.3, отличающееся тем, что элемент корпуса или второй элемент содержит цилиндрический участок, боковая поверхность которого имеет кольцевой паз (22), который проходит радиально вовнутрь и в осевом направлении ограничен первым и вторым радиальным уступом, причем первый и второй радиальный уступ соответственно выполнены в виде осевой упорной поверхности для одного из двух осевых фиксаторов.

5. Устройство по одному из пп.1-4, отличающееся тем, что элемент корпуса или второй элемент содержит, по меньшей мере, одно отверстие с цилиндрическими участками различных радиусов, ось вращения которых находится на одной прямой с осью резьб, при этом по меньшей мере между двумя участками с различными радиусами выполнен радиальный уступ, выполненный в виде осевой упорной поверхности для осевого фиксатора стопора вращения.

6. Устройство по п.4, отличающееся тем, что элемент корпуса или второй элемент содержит цилиндрическое отверстие, в боковой поверхности которого выполнен кольцевой паз (14), который проходит радиально наружу и в осевом направлении ограничен первым и вторым радиальным уступом, причем первый и второй радиальный уступ соответственно выполнены в виде осевой упорной поверхности для одного из двух осевых фиксаторов.

7. Устройство по п.6, отличающееся тем, что стопор вращения содержит также связующий элемент (3), находящийся в зацеплении как с пазом (14), проходящим радиально наружу, так и с пазом (22), проходящим радиально вовнутрь.

8. Устройство по п.7, отличающееся тем, что связующий элемент содержит кольцевую шайбу (3).

9. Устройство по п.8, отличающееся тем, что кольцевая шайба (3) выполнена эластичной в радиальном направлении.

10. Устройство по пп.7-9, отличающееся тем, что паз, проходящий радиально вовнутрь, имеет в осевом направлении первую ширину, а паз, проходящий радиально наружу, имеет в осевом направлении вторую ширину, при этом осевая толщина связующего элемента выбрана так, чтобы сумма первой ширины и второй ширины за минусом двойной осевой толщины соответствовала длине осевого хода, вызываемого при данном шаге резьб вращением элемента корпуса относительно второго элемента на максимально допустимый угол поворота.

11. Устройство по п.1, отличающееся тем, что второй элемент (2) содержит сенсорный элемент.

12. Устройство по п.11, отличающееся тем, что элемент (1) корпуса представляет собой корпус измерительного преобразователя, а сенсорный элемент содержит датчик измерительной техники для промышленных процессов, в частности датчик давления, проточный датчик, датчик вязкости, датчик уровня, датчик величины рН или другой потенциометрический датчик, датчик температуры, датчик влажности, газовый датчик или датчик мутности.

13. Устройство по п.5, отличающееся тем, что второй элемент (2) содержит сенсорный элемент.

14. Устройство по п.13, отличающееся тем, что элемент (1) корпуса представляет собой корпус измерительного преобразователя, а сенсорный элемент содержит датчик измерительной техники для промышленных процессов, в частности датчик давления, проточный датчик, датчик вязкости, датчик уровня, датчик величины рН или другой потенциометрический датчик, датчик температуры, датчик влажности, газовый датчик или датчик мутности.