Интегральный реактор (варианты), способ его изготовления, способ одновременного проведения экзотермических и эндотермических реакций (варианты)

Иллюстрации

Показать всеИзобретение относится к интегральным реакторам сгорания (ИРС), предназначенным для проведения экзотермических и эндотермических реакций. ИРС содержит экзотермическую реакционную камеру (12) с катализатором экзотермической реакции (14, 16), эндотермическую реакционную камеру (15) с катализатором эндотермической реакции (17), открытые каналы (18, 19) для свободного течения потока среды через камеру и теплопроводную перегородку, разделяющую камеры. Предпочтительно, чтобы экзотермическая или эндотермическая камеры имели бы ширину (наименьший размер в направлении, перпендикулярном потоку) 2 мм или меньше. Также описаны частные модели реакторов и способы проведения реакций в них. Изобретение обеспечивает безопасную работу с топливом, проведение парового риформинга за короткое время контакта, повышение производительности единицы объема реактора, гашение/ингибирование газофазных реакций. 6 н. и 11 з.п. ф-лы, 9 табл., 27 ил.

Реферат

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение относится к интегральным реакторам, предназначенным для проведения экзотермических и эндотермических реакций, способам их изготовления и способам проведения реакций в интегральных реакторах.

Данная заявка является частичным продолжением заявок на патент США 09/375614 и 09/640903. Согласно Разделу 35 Кодекса законов США, параграф 119(е), по данной заявке испрашивается приоритет по дате подачи 16 февраля 2001 г. предварительной заявки №60/269628.

УРОВЕНЬ ТЕХНИКИ

В настоящее время эндотермические реакции, проводимые в микрореакторах, осуществляют за счет тепла внешнего источника, такого как поток тепла от внешней топочной камеры. При этом температура газового потока, обеспечивающего обогрев, лимитируется ограничениями, налагаемыми материалами конструкции. Например, типичный микрореактор, изготовленный из инконеля 625, при работе с газами может быть ограничен в применении температурами до ˜1050°С или ниже. На практике это означает, что поток от внешней топочной камеры, необходимо разбавлять холодным газом (т.е. избыточным воздухом) для снижения температуры газа до величины, отвечающей ограничениям, налагаемым материалом. Это повышает общий расход газа, увеличивая стоимость вентилятора/компрессора. Кроме того, нагревание газового потока вне реактора приводит к потерям тепла (связанным с доставкой горячего газа к микрореактору) и к использованию дорогостоящих высокотемпературных материалов для соединения топочной камеры с микрореактором.

С другой стороны, интегральная топочная камера может производить тепло, необходимое для реакции, в непосредственной близости от реакционной зоны, снижая таким образом теплопотери и повышая эффективность. Поскольку традиционные катализаторы горения при высоких температурах (около 1200°С) нестабильны из-за оплавления поверхности благородных металлов, в интегральной топочной камере тепло должно отводиться со скоростью, достаточной для поддержания местной температуры на поверхности катализатора ниже этого уровня, в противном случае существует опасность быстрой дезактивации катализатора.

Из уровня техники известны такие решения, как «Химический реактор и способ проведения каталитических реакций с газообразным реагентом» - WO 01/12312, публикация 22.02.2001 и «Способ и устройство, повышающие эффективность термохимической реакции».

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В интегральном реакторе процесс горения/тепловыделения должен протекать в непосредственной близости от эндотермической реакции. Предпочтительно, чтобы экзотермическая реакция протекала в микроканалах, располагающихся послойно с микроканалами, в которых протекает эндотермическая реакция. Предпочтительными являются сопутствующие потоки экзотермической и эндотермической реакций; однако также могут быть выбраны перекрестный поток или противоток. Тепло экзотермической реакции передается от катализатора экзотермической реакции к катализатору эндотермической реакции, где оно приводит в действие эндотермическую реакцию. Такой быстрый отвод тепла из зоны горения позволяет использовать очень небольшую долю избыточного воздуха (например, близкую к стехиометрическому горению, которое может давать температуры выше 1400°С при адиабатическом процессе). Использование в экзотермическом или эндотермическом микроканалах, либо в том и другом, проточной конфигурации катализатора позволяет создавать благоприятное соотношение производительность/перепад давления. При проточной конфигурации катализатора газ поступает в зазор 0,05-2 мм, смежный с тонким слоем технического катализатора, контактирующего со стенкой микроканала. Катализатор может быть либо вставленным и примыкающим к стенке реактора, либо цельным со стенкой реактора. В случае, когда катализатор является неотъемлемой частью стенки реактора, предпочтительным является мокрое нанесение катализатора на стенку или стенки микроканала. Катализатор может содержать дополнительные слои для увеличения площади поверхности, такие как пористая керамика с высокоразвитой поверхностью, или слои для повышения адгезии керамики к металлу, такие как аморфная двуокись титана, осажденная из газовой фазы (CVD - chemical vapor deposition), либо из раствора. Использование каналов с минимальным размером больше 2 мм может быть менее эффективным, поскольку могут увеличиться ограничения тепло- и массопереноса. В интегральной топочной камере высокоразвитая площадь поверхности каналов микрореактора может применяться для отвода тепла по мере его выделения, таким образом предохраняя элементы микрореактора от чрезмерных температурных напряжений материала, при этом используя для горения значительно меньшее количество избыточного воздуха (или разбавителя), чем это было бы необходимо для внешней топочной камеры.

Согласно одному из аспектов изобретение представляет интегральный реактор, который включает: первую реакционную камеру шириной 2 мм или меньше, через которую проходит открытый канал, где первая реакционная камера имеет внутренний объем, включающий от 5 до 95 об.% пористого катализатора и от 5 до 95 об.% свободного пространства. Интегральный реактор также включает вторую реакционную камеру шириной 2 мм или меньше, через которую проходит открытый канал, где вторая реакционная камера имеет внутренний объем, включающий катализатор и, по меньшей мере, 5 об.% свободного пространства; и перегородку реакционной камеры, разделяющую первую и вторую камеры.

В одном из вариантов вторая реакционная камера содержит перегородки реакционной камеры и катализатор, нанесенный мокрым покрытием на по меньшей мере часть указанных выше перегородок реакционной камеры.

Такой интегральный реактор характеризуется величиной теплового потока по меньшей мере 1 Вт/см3, измеренной в соответствии с тестом на измерение теплового потока.

Изобретение также включает способы проведения в реакторе экзотермических и эндотермических реакций. Смесь для экзотермической реакции представляет собой химическую композицию, которая будет реагировать в выбранных условиях с выделением тепла; обычно реакция протекает с использованием катализатора.

Согласно другому аспекту изобретение представляет интегральный реактор, который включает: первую реакционную камеру шириной 2 мм или меньше, через которую проходит открытый канал, где первая реакционная камера имеет внутренний объем, включающий от 5 до 95 об.% пористого катализатора и от 5 до 95 об.% свободного пространства; и вторую реакционную камеру шириной 2 мм или меньше, через которую проходит открытый канал, где вторая реакционная камера имеет внутренний объем, включающий катализатор и, по меньшей мере, 5 об.% свободного пространства. Перегородка реакционной камеры разделяет первую и вторую камеры; а также интегральный реактор имеет выходные параметры по NOx менее 100 млн.д. (миллионных долей), измеренные в соответствии со стандартным тестом на NOx.

Изобретение также представляет способ изготовления интегрального реактора, включающий: предоставление моноблока теплопроводного материала; создание в блоке, по меньшей мере, одного первого микроканала; создание в блоке, по меньшей мере, одного второго микроканала; размещение, по меньшей мере, одного катализатора, способного катализировать экзотермическую реакцию, в, по меньшей мере, одном первом микроканале; и размещение, по меньшей мере, одного катализатора, способного катализировать эндотермическую реакцию в, по меньшей мере, одном втором микроканале. В интегральном реакторе первый и второй микроканалы разделены менее чем на 1 см.

Кроме того, изобретение представляет способ проведения эндотермической реакции вместе с интегральной реакцией горения, включающий: пропускание смеси, реагирующей с выделением тепла, в, по меньшей мере, одну экзотермическую реакционную камеру, где экзотермическая реакционная камера включает, по меньшей мере, одну перегородку экзотермической реакционной камеры, смежную с, по меньшей мере, одной эндотермической реакционной камерой, где топочная камера содержит катализатор экзотермической реакции, контактирующий с, по меньшей мере, одной перегородкой экзотермической реакционной камеры, смежной с, по меньшей мере, одной эндотермической реакционной камерой, где катализатор экзотермической реакции имеет открытую тепловому потоку поверхность внутри экзотермической реакционной камеры, и где открытая тепловому потоку поверхность катализатора экзотермической реакции и вторая поверхность внутри экзотермической реакционной камеры ограничивают открытый канал внутри экзотермической реакционной камеры, в котором толщина просвета в направлении, перпендикулярном суммарному потоку, где направление суммарного потока является направлением, в котором газ должен перемещаться через топочную камеру во время процесса, 2 мм или меньше; где смесь для экзотермической реакции реагирует в экзотермической реакционной камере с выделением тепла; и пропускание эндотермической реакционной смеси в, по меньшей мере, одну эндотермическую реакционную камеру; причем характеризуется объемным тепловым потоком, по меньшей мере, 1 Вт/см3.

Согласно одному варианту по меньшей мере одна эндотермическая реакционная камера имеет вход и выход, и перепад давления между входом и выходом меньше 250000 Па на см длины реакционной камеры.

Согласно другому варианту экзотермическая реакционная смесь имеет время контакта внутри экзотермической реакционной камеры 50 миллисекунд или меньше.

Согласно другому аспекту изобретение включает способ проведения эндотермической реакции вместе с интегральной реакцией горения, включающий: пропускание эндотермической реакционной смеси в, по меньшей мере, одну эндотермическую реакционную камеру, пропускание экзотермической реакционной смеси в, по меньшей мере, одну экзотермическую реакционную камеру, где экзотермическая реакционная камера включает, по меньшей мере, одну перегородку экзотермической реакционной камеры, смежную с, по меньшей мере, одной эндотермической реакционной камерой, где эндотермическая реакционная камера содержит катализатор эндотермической реакции, контактирующий с, по меньшей мере, одной перегородкой эндотермической реакционной камеры, смежной с, по меньшей мере, одной экзотермической реакционной камерой, где катализатор эндотермической реакции имеет открытую тепловому потоку поверхность внутри эндотермической реакционной камеры, и где открытая тепловому потоку поверхность катализатора эндотермической реакции и вторая поверхность внутри эндотермической реакционной камеры ограничивают зазор внутри эндотермической реакционной камеры, который имеет толщину в направлении, перпендикулярном суммарному потоку, где направление суммарного потока представляет собой направление, в котором газ должен перемещаться через эндотермическую камеру во время процесса, 2 мм или меньше; и где способ регулируют таким образом, чтобы тепловой поток между, по меньшей мере, одной экзотермической камерой и, по меньшей мере, одной эндотермической реакционной камерой составлял 1 Вт/см3 или больше.

Согласно одному варианту реакционная смесь для эндотермической реакции включает алкан и воду.

Согласно другому варианту реакционная смесь для экзотермической реакции включает алкан только одного типа.

Согласно еще одному варианту реакционную смесь для экзотермической реакции очищают перед использованием.

Изобретение также представляет способ проведения эндотермической реакции вместе с реакцией горения, включающий: пропускание эндотермической реакционной смеси в, по меньшей мере, одну эндотермическую реакционную камеру, пропускание экзотермической реакционной смеси в, по меньшей мере, одну экзотермическую реакционную камеру, где экзотермическая реакционная камера содержит, по меньшей мере, одну перегородку экзотермической реакционной камеры, смежную с, по меньшей мере, одной эндотермической реакционной камерой, где эндотермическая реакционная камера содержит катализатор эндотермической реакции, контактирующий с, по меньшей мере, одной перегородкой эндотермической реакционной камеры, смежной с, по меньшей мере, одной экзотермической реакционной камерой, где катализатор эндотермической реакции имеет открытую тепловому потоку поверхность внутри эндотермической реакционной камеры, и где открытая тепловому потоку поверхность катализатора эндотермической реакции и вторая поверхность внутри эндотермической реакционной камеры ограничивают зазор внутри эндотермической реакционной камеры, который имеет толщину, в направлении, перпендикулярном суммарному потоку, где направление суммарного потока представляет собой направление, в котором газ должен перемещаться через эндотермическую камеру во время процесса, 2 мм или меньше; где экзотермическая реакционная смесь содержит воздух и топливо; и где экзотермическая реакционная смесь превращается в продукты, и продукты содержат менее 100 млн.д. NOx.

Согласно другому аспекту (или в сочетании с любым из перечисленных выше аспектов) настоящее изобретение представляет интегральный ректор, включающий: по меньшей мере, одну эндотермическую и/или, по меньшей мере, одну экзотермическую реакционную камеру, где, по меньшей мере, одна реакционная камера содержит, по меньшей мере, один пористый катализатор и, по меньшей мере, один открытый канал, в котором каждая из, по меньшей мере, одной (экзотермической или эндотермической) реакционной камеры имеет внутренний объем, ограниченный перегородками реакционной камеры в направлении высоты и ширины, и длиной катализатора в направлении длины. Внутренний объем имеет размеры высоты, ширины и длины камеры. По меньшей мере, одна экзотермическая реакционная камера и, по меньшей мере, одна эндотермическая реакционная камера (смежная с экзотермической реакционной камерой) имеют высоту камеры либо ширину камеры около 2 мм или меньше. В точке, где высота камеры или ширина камеры составляет около 2 мм или меньше, высота камеры и ширина камеры определяют площадь поперечного сечения. Площадь поперечного сечения, по меньшей мере, одной реакционной камеры включает пористый катализатор и свободное пространство, где пористый катализатор занимает от 5 до 95% площади поперечного сечения и где свободное пространство составляет от 5 до 95% площади поперечного сечения. Свободное пространство в площади поперечного сечения занимает участок от 5×10-8 до 1×10-2 м2, а пористый катализатор имеет объем пор от 5 до 98%, и более 20% от объема пор составляют поры с размером от 0,1 до 300 микрон.

Изобретение также включает аппараты, имеющие любую из структурных особенностей или конструкций, описанных здесь. Например, изобретение включает аппарат, имеющий коллектор топливно-воздушной смеси, как изображено на Фиг.19. Изобретение также включает процессы, использующие любые структурные особенности или конструкции, либо характеризуемые любыми свойствами или результатами, описанными здесь.

Различные воплощения данного изобретения могут иметь такие преимущества, как: низкий перепад давления, низкая потребность в избыточном воздухе, высокая стабильность горения, короткое время контакта, небольшое образование CO/NO2, работа при почти стехиометрической подаче воздуха, более высокая безопасность и высокая долговечность теплового цикла. Работа при почти стехиометрической подаче воздуха снижает общую нагрузку на системы вентилятора или компрессора, что будет приводить к значительной экономии.

Другим достоинством снижения температуры горения (или температуры экзотермической реакции), требующейся для проведения эндотермической реакции, является использование альтернативных металлов или сплавов, что может привести к использованию более дешевых материалов либо к увеличению срока службы аппарата.

Хотя горение может протекать в гомогенных и гетерогенных условиях, каталитическое горение в микроканале (или в канале с минимальным размером отверстия меньше, чем диаметр гашения) будет снижать вклад гомогенных реакций и способствовать гетерогенному (каталитическому) горению на стенке. Это также будет дополнительно увеличивать безопасность за счет ингибирования газофазных реакций, которые в противном случае могут нагревать смесь для горения значительно выше безопасного рабочего температурного предела материала. Ингибирование усиливается по мере уменьшения минимального размера канала и повышения площади поверхности катализатора на стенках канала.

Наряду с другими отличительными признаками изобретения использование проточной конфигурации, при которой реакционная камера имеет зазор, такой что газы могут течь вдоль (а не сквозь) катализатора, позволяет значительно улучшить производительность по сравнению с известными конструкциями. Такая улучшенная производительность была подтверждена в ходе испытаний интегрального реактора сгорания (ИРС) более высоким тепловым потоком (например, 29 Вт/см2 по отношению к площади или 118 Вт/см по отношению к объему), чем любой из опубликованных в литературе при минимальном перепаде давления (например, <4 psi (фунт на квадратный дюйм) (0,3 бар)) на 1 дюйм длины реактора. Поскольку в ИРС можно достигать таких высоких тепловых потоков, не создавая избыточного перепада давления, возможным является время протекания эндотермической реакции, меньшее чем в аппаратах с движением потока сквозь слой катализатора или в монолитных аппаратах. Меньшее время взаимодействия позволяет увеличить производительность или пропускную способность единицы объема реактора.

Введение горизонтально распределенного (поперек канала) потока топлива для горения и воздуха параллельно с реагентами для эндотермической реакции концентрирует теплопередачу на входе в эндотермический реактор, где градиент концентрации (и, следовательно, скорость реакции) является наивысшим; при этом получены результаты, лучшие по сравнению с системами, в которых топливо для горения распределяют равномерно над всей поверхностью катализатора горения. Хотя примеры с распределенным горением все же демонстрируют прекрасный тепловой поток по сравнению с традиционными паровыми риформерами.

Также установлено, что в настоящем изобретении для проведения эндотермической реакции могут использоваться другие экзотермические реакции, такие как реакции окисления, включая реакцию частичного окисления.

СЛОВАРЬ ТЕРМИНОВ

"Прокладки" относятся обычно к плоским пластинам или листам, которые могут иметь любую ширину и высоту и, предпочтительно, имеют толщину (наименьший параметр) 2 мм или меньше, и, согласно некоторым предпочтительным воплощениям, от 50 до 500 мкм.

"Типовая операция" означает химическую реакцию, парообразование, сжатие, химическое разделение, перегонку, конденсацию, нагревание или охлаждение. "Типовая операция" не относится к простому смешению или перемещению жидкости, хотя смешение и перемещение часто выполняются вместе с типовой операцией.

Микроканал имеет, по меньшей мере, один размер 2 мм или меньше.

"Открытый канал" представляет собой пространство, по меньшей мере, 0,05 мм, которое распространяется на всем протяжении реакционной камеры, такое, что газы могут протекать через реакционную камеру с относительно низким перепадом давления.

В ходе процесса реагент поступает в реакционную камеру или топочную камеру по пути усредненного потока, протекающего мимо и контактирующего с "пористым материалом" или "пористым катализатором". Часть реагента поперечно диффундирует на молекулярном уровне вглубь пористого катализатора и взаимодействует с образованием продукта или продуктов, после чего продукт(ы) диффундирует поперечно в направлении пути усредненного потока и выводится из реактора.

Термин "область усредненного потока" относится к свободному пространству или открытым каналам внутри реакционной камеры. Прилегающая область усредненного потока допускает протекание быстрого газового потока через реакционную камеру без значительных перепадов давления. Согласно предпочтительным воплощениям, в области усредненного потока присутствует ламинарное течение. Области усредненного потока внутри каждой реакционной камеры имеют площадь поперечного сечения от 5×10-8 до 1×10-2 м2, более предпочтительно, от 5×10-7 до 1×10-4 м2. Предпочтительно, чтобы область усредненного потока включала, по меньшей мере, 5%, более предпочтительно, 30-80% 1) внутреннего объема реакционной камеры, или 2) поперечного сечения реакционной камеры.

"Равновесное превращение" определяют классическим способом, при котором максимальное достижимое превращение является функцией температуры в реакторе, давления в реакторе и состава исходного вещества. В случае реакций парового риформинга углеводородов равновесное превращение увеличивается по мере возрастания температуры и понижается с увеличением давления.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

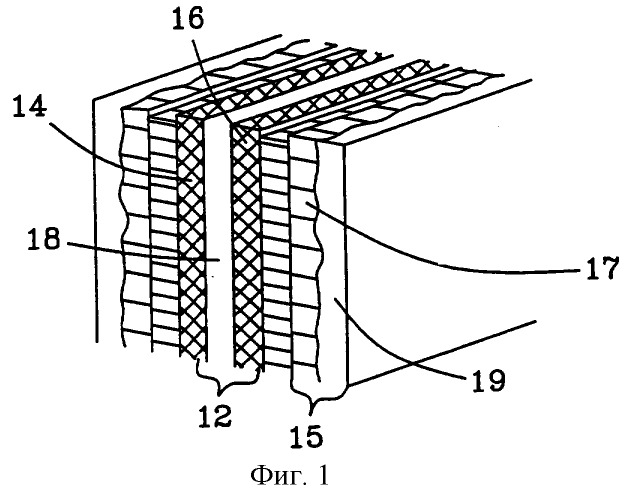

На Фиг.1 изображен интегральный реактор.

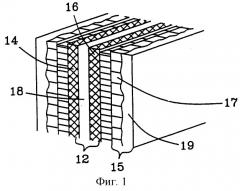

На Фиг.2а и 2b показаны модели реакционных камер.

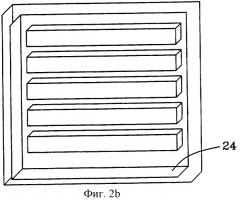

На Фиг.3 и 4а представлены поперечные сечения интегральных реакторов.

Фиг.4b представляет собой интегральный реактор в разобранном виде.

На Фиг.5 и 6 изображены интегральные реакторы парового риформинга.

На Фиг.7 показаны модели прокладок для создания реактора.

На Фиг.8 представлена схема реактора, использованного в Примерах.

На Фиг.9-12 приведены данные Примеров.

На Фиг.13 представлена схема реактора, использованного в Примерах.

На Фиг.14-16 приведены данные Примеров.

На Фиг.17-20 показаны фрагменты моделей реакторов, описанных в Примерах.

На Фиг.21-24 приведены данные Примеров.

На Фиг.25 изображен фрагмент модели реактора, описанного в Примерах.

На Фиг.26-27 приведены данные Примеров.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Интегральный реактор согласно настоящему изобретению включает первую реакционную камеру, содержащую катализатор, способный ускорять экзотермическую реакцию, и смежную вторую реакционную камеру, содержащую катализатор, способный катализировать эндотермическую реакцию. Первую и вторую реакционные камеры разделяет перегородка реакционной камеры.

Изображение части аппарата предпочтительного типа реактора показано на Фиг.1. Экзотермическая реакционная камера 12 содержит катализаторы экзотермической реакции 14, 16 и открытый канал 18. Эндотермическая реакционная камера 15 включает катализатор эндотермической реакции 17 и открытый канал 19.

Согласно данному изобретению предпочтительно, чтобы экзотермическая (и/или эндотермическая) реакционная камера(ы), имела ширину (наименьший размер в направлении, перпендикулярном потоку) 2 мм или меньше, более предпочтительно, 1 мм или меньше, и, согласно некоторым воплощениям, 0,5 мм или меньше. Размеры реакционной камеры являются внутренними размерами и включают катализатор, но не включают стенки камеры. Перегородка реакционной камеры (разделяющая экзотермическую и эндотермическую реакционные камеры) должна быть теплопроводной и предпочтительно иметь толщину (расстояние между реакционными камерами) 5 мм или меньше, более предпочтительно, 2 мм или меньше, а согласно некоторым воплощениям от 1 до 2 мм. Для хорошей работы требуется небольшое расстояние теплопереноса. Установлено, что такие небольшие расстояния теплопереноса вместе с предпочтительными конфигурациями реакторов могут обеспечить неожиданно высокую объемную производительность и низкий перепад давления.

Как представлено более подробно ниже, предпочтительные процессы изобретения могут быть описаны с помощью конфигурации аппарата и/или поддающихся измерению характеристик, таких как тепловой поток, объемная производительность и/или перепад давления (который также может быть описан наряду с условиями процесса, такими как скорость потока, температура и т.д.).

На Фиг.1 изображены реакционные камеры, имеющие форму параллелепипедов; однако необходимо отдать должное и другим формам, таким как цилиндры (например, смежные цилиндры или цилиндры с экзотермическим катализатором, частично окруженным дугой, содержащей катализатор эндотермической реакции, или наоборот) или призмы (предпочтительно, закрытые уплотненные призмы для уменьшения расстояния теплопередачи и максимального увеличения площади поверхности теплопередачи). Такие формы могут быть созданы, например, сверлением сквозь блок или ламинированный пакет прокладок с формами, выровненными отверстиями, так что уложенные и связанные прокладки образуют канал, имеющий границы, определенные краями отверстий. Для увеличения площади поверхности, согласно некоторым воплощениям, реакционная камера (экзотермическая, эндотермическая или обе) может иметь выступы или ряд микроканалов, как показано на Фиг.2а и 2b. Выступы 22 или стенки микроканалов 24 могут быть покрыты катализатором с образованием катализаторного покрытия (не показано), например, осаждением с помощью мокрого нанесения, химическим осаждением из паровой фазы и т.д.

Согласно другому предпочтительному воплощению (см. Фиг.3) стенка реакционной камеры 31 имеет ребра 32. Ребра могут быть любой формы и простираться частично или полностью на всю ширину реакционной камеры. Предпочтительно, чтобы катализатор или катализаторы (не показано) были нанесены поверх стенок реакционной камеры с образованием экзотермической или эндотермической реакционной камер. В изображенном устройстве поток во время работы течет на или со страницы. Предпочтительно, чтобы реакционные камеры были уложены чередующимися слоями или экзотермическая 34 и эндотермическая 36 реакционные камеры были разделены теплопроводной перегородкой 38.

Чередование слоев экзотермических и эндотермических реакционных камер является основным отличительным признаком изобретения, предпочтительно, чтобы имелось, по меньшей мере, 2, более предпочтительно, по меньшей мере, 5 слоев эндотермических реакционных камер, чередующихся с, по меньшей мере, 1, более предпочтительно, по меньшей мере, 4 слоями экзотермических реакционных камер. Предпочтительно, чтобы аппарат был спроектирован и способы осуществлены таким образом, чтобы на внешние слои приходилась половина потока реагентов по сравнению с внутренними слоями этого типа; например, в аппарате, содержащем 2 экзотермические реакционные камеры, расположенные чередующимися слоями между 3 эндотермическими реакционными камерами, 2 внешние эндотермические реакционные камеры получают половину потока внутренней эндотермической реакционной камеры.

Согласно другому воплощению, см. Фиг.4а, интегральная реакционная камера образована смежными реакционными камерами, одна из которых содержит вставку пористого катализатора 42 (на Фиг.4а вставка заполняет реакционную камеру таким образом, что реагенты будут протекать сквозь катализатор - менее предпочтительное воплощение, которое может использоваться в тех случаях, когда приемлемы относительно большие перепады давления либо кинетика каталитической реакции не способствует очень быстрым реакциям, протекающим за десятки миллисекунд). Перегородки реактора 43, 45 отделяют камеру 42 от смежной реакционной камеры 44, имеющей открытые каналы, которые могут содержать катализатор (не показан), распределенный в каждом канале. На Фиг.4b изображены фрагменты интегрального реактора в разобранном виде, которые могут быть смонтированы в связанный аппарат.

На Фиг.5 показан пример воплощения изобретения, которое может использоваться, например, в аппарате для парового риформинга (в паровом риформере), в котором водород (или другое топливо) сжигают для получения тепла. Смесь для риформинга течет через открытый канал 52. Водород (или другое топливо) поступает через открытый канал 54. Воздух (или другая кислородсодержащая смесь) по каналам 56 течет через отверстие 58 в канал 54, где происходит взаимодействие кислорода с водородом, главным образом, на катализаторе горения 53. Предпочтительно, чтобы все размеры водородного канала были меньше или близки к расстоянию гашения для водорода (или другого топлива, которое может содержать водород и другие углеводороды) и выбранного окислителя при требуемой температуре, хотя это может оказаться невозможным, особенно в случае водородного топлива. Выходящие продукты горения 55 подогревают кислородсодержащую смесь. Тепло горения передается на катализатор риформинга 57 через стенку реакционной камеры 59. Желательно, чтобы размеры открытого канала 54 были отрегулированы таким образом, чтобы подавлялось воспламенение. Согласно данному воплощению, кислородсодержащую смесь вводят в переднюю часть (т.е. около места входа водорода) реактора, а газ для горения и смесь для риформинга текут сонаправленными потоками. Такая конфигурация имеет два значительных преимущества: 1) и экзотермический, и эндотермический реакторы имеют самую высокую концентрацию реагентов и, следовательно, самую быструю реакцию, в одном и том же месте и 2) водород смешивается с кислородом внутри реакционной камеры, таким образом избегая предварительного смешивания и взаимодействия вне реакционной камеры.

На Фиг.6 изображено аналогичное устройство за исключением того, что стенка, разделяющая водородный канал и канал для воздуха или кислорода, имеет многочисленные отверстия 62, распределяющие кислород внутри водородного канала. Фиг.7 представляет собой вид сверху пластин 61, которые могут применяться для конструирования водородного канала(ов), и разделительной пластины 64 (может использоваться любая из двух пластин). В варианте процесса, проиллюстрированном на Фиг.6, водород может распространяться в воздушную (или кислородную) камеру, смежную с эндотермической реакционной камерой.

Разумеется, необходимо учитывать, что в любом из устройств, описанных здесь, могут использоваться другие реагенты взамен каких-либо упоминавшихся здесь реагентов. Например, вместо водорода можно использовать метан или другое топливо. Аналогично, могут быть изменены условия, например, течение может быть поперечным или противоточным. Хотя на некоторых чертежах показаны аппараты только с одной экзотермической реакционной камерой, необходимо принимать во внимание, что могут быть использованы многочисленные чередующиеся слои, либо две экзотермические реакционные камеры могут быть прослоены эндотермической реакционной камерой.

Реакционная камера имеет следующие параметры - высоту, ширину и длину. Предпочтительно, чтобы высота и/или ширина составляли около 2 мм или меньше, более предпочтительно - 1 мм или меньше (в каждом случае реакционная камера подпадает под классическое определение микроканала). Длина реакционной камеры обычно больше. Предпочтительно, чтобы длина реакционной камеры была больше 1 см, более предпочтительно, чтобы она лежала в интервале от 1 до 50 см. Обычно стороны реакционной камеры ограничены перегородками реакционных камер. Предпочтительно, чтобы эти стенки были изготовлены из твердого материала, как, например, керамика, сплав на основе железа, такой как сталь или монель, или высокотемпературные суперсплавы на основе никеля, такие как инконель 625, инконель 617 или хайнес 230. Более предпочтительно, чтобы стенки реакционной камеры состояли из нержавеющей стали или инконеля, который является прочным и имеет хорошую теплопроводность.

Помимо теплопередачи между смежными реакционными камерами, согласно некоторым воплощениям, реакционная камера может находиться в тепловом контакте с микроканальным теплообменником. Такое сочетание реакционной камеры (камер) и теплообменника(ов) может обеспечивать высокие скорости теплопередачи. Примеры и более подробное описание, включающее использование микроканальных теплообменников, даны в заявке на патент США 09/492246, поданной 27 июля 2000 г., приведенной здесь в виде ссылки. Согласно некоторым воплощениям реакционная камера(ы) и теплообменники работают с тепловым потоком, равным, по меньшей мере, 0,6 Вт на см3 объема реактора.

Согласно некоторым предпочтительным воплощениям реакционная камера имеет ввод и вывод со смежной траекторией усредненного потока от входного к выходному отверстию. Согласно таким предпочтительным воплощениям, желательно, чтобы перепад давления между вводом и выводом составлял меньше 20%, более предпочтительно, меньше 10% от давления в системе на входе. Предпочтительный перепад давления составляет меньше 350 кПа, более предпочтительно, чтобы перепад давления был меньше 70 кПа. Низкий перепад давления желателен для уменьшения размера и стоимости прочего системного оборудования, такого как насосы и компрессоры. Согласно другим, менее предпочтительным воплощениям, реакционная камера может содержать секцию, такую как пористая пробка, препятствующую усредненному потоку.

Интегральный реактор лучше всего работает со специальными конструкциями сборников, которые 1) предотвращают реакцию горения выше микроканального катализатора и 2) равномерно распределяют один из реагентов горения через поперечное сечение микроканала.

Предпочтительно, чтобы ширина траектории усредненного потока (просвет открытого канала) внутри реакционной камеры была меньше или равна 1 мм, а также предпочтительно, чтобы длина (в направлении суммарного потока) была меньше или равна 20 дюймам (50 см). Толщина пористого катализатора может изменяться, но при этом предпочтительно, чтобы она составляла, по меньшей мере, 20% и, более предпочтительно, 50% от длины окружности траектории усредненного потока.

Настоящее изобретение также может быть использовано для жидкофазных реакций. В случае жидкофазных реакций, вероятно, желательно, чтобы критический размер канала был меньше, чем для газофазных реакций, чтобы приспособиться к пониженной скорости массовой диффузии, посредством которой реагенты доставляются к поверхности катализатора.

Понятие "пористый каталитический материал", описанное здесь, относится к пористому материалу с объемом пор от 5 до 98%, более предпочтительно, от 30 до 95% от общего объема пористого материала. По меньшей мере, 20% (более предпочтительно, по меньшей мере, 50%) объема пор материала составляют поры с размером (диаметром) в интервале от 0,1 до 300 микрон, более предпочтительно, от 0,3 до 200 микрон, и еще более предпочтительно - от 1 до 100 микрон. Распределение объема пор и размеров пор измерено с помощью ртутной порометрии (предполагая цилиндрическую форму пор) и адсорбции азота. Как известно, ртутная порометрия и адсорбция азота являются взаимодополняющими методиками, при этом ртутная порометрия является более точной для измерения больших размеров пор (больше 30 нм), а адсорбция азота - для малых пор (менее 50 нм). Размеры пор в интервале приблизительно от 0,1 до 300 микрон дают возможность молекулам диффундировать на молекулярном уровне через материалы при большинстве условий газофазного катализа. Пористый материал сам по себе может быть катализатором, но предпочтительней, чтобы пористые материалы включали носитель из металла, керамики или композита, содержащий слой или слои каталитического материала, осажденные на него. Пористость может быть геометрически правильной, как в ячеистой или параллельной структуре пор, либо пористость может быть геометрически извилистой или хаотичной. Предпочтительно, чтобы носителем была металлическая пена, керамическая пена, металлический войлок (например, спутанные, нетканые волокна) или металлическое сито.

Основные предпочтительные активные части катализаторов включают: элементы IIA, IVA, VA, VIA, VIIA, VIIIA, IB, IIB, IVB групп, элементы серии лантанидов и серии актинидов согласно ИЮПАК. Предпочтительно, чтобы слой катализатора, если он имеется, был пористым. Средний размер пор (средний объем) каталитического слоя (слоев) предпочтительно меньше среднего размера пор носителя. Предпочтительно, чтобы средние размеры пор каталитического слоя (слоев), распределенного на носителе, лежали в интервале от 10-9 м до 10-7 м, как измерено с помощью адсорбции N2 методом БЭТ (методом Бранауэра-Эммета-Теллера). Более предпочтительно, чтобы, по меньшей мере, 50% объемных от общего объема пор составляли поры с диаметром в интервале от 10-9 м до 10-7 м. Диффузия