Устройство распиливания материалов

Иллюстрации

Показать всеИзобретение относится к области распиливания и резки материалов, в частности к устройствам для распиливания и резки древесины, металлов, ламинированных материалов. Устройство содержит два пильных диска, установленных с возможностью вращения в противоположных друг относительно друга направлениях, средство изменения величины взаимного давления дисков в состоянии покоя и элементы привода, предназначенные для передачи энергии от двигателя к каждому из дисков. Один из дисков выполнен гладким, а другой снабжен профилированным поясом с лучевыми углублениями, разделенными перемычками, форма которых конгруэнтна форме углублений. Число лучевых углублений равно величине, при которой в пространстве между дисками при их вращении образуется газодинамический подшипник скольжения, опорной поверхностью которого является поверхность гладкого диска, а смазочным слоем - аэродинамический воздушный слой. Элементы привода, предназначенные для передачи энергии от двигателя к каждому из дисков, выполнены механически не связанными между собой. Изобретение повышает качество проводимых работ, снижает энергозатраты, увеличивает безопасность персонала. 23 з.п. ф-лы, 10 ил.

Реферат

Настоящее изобретение относится к области распиливания и резки материалов, в частности к устройствам для распиливания и резки древесины, металлов, ламинированных материалов.

Известны ручные пилы, используемые для распиливания древесины. В зависимости от производимых работ используют поперечные, бугельные, лучковые и др. Общим для указанных пил является то, что их режущий элемент совершает линейное движение [Политехнический словарь. Советская Энциклопедия, М., 1980, стр.374]. Для повышения производительности пила может быть снабжена механическим приводом от бензинового или электрического двигателя. Для разрезки металлических труб, сортового проката, отрезки прибылей, вырезки заготовок из листа служат дисковые пилы, резание которыми осуществляется с помощью вращающегося диска.

Однако указанные устройства пригодны для распиливания образцов, имеющих однородное поперечное сечение, а также цилиндрических и профилированных заготовок с толщиной стенок, достаточной для сопротивления пластической деформации, вызываемой силами, воздействующими на поверхности распила во время обработки.

Распиливание деталей, деформируемых под давлением пильного полотна или диска, можно производить с использованием опорных элементов, например, тонкостенную трубу можно пилить, вставив в нее в месте распила деревянную чурку того же диаметра, что и внутренний диаметр трубы, но опорный элемент тоже будет одновременно распилен.

В некоторых случаях вместо дисковых пил используют вращающиеся диски, покрытые абразивным материалом, при этом деталь режется при помощи абразивной отрезной операции, однако детали в процессе обработки нагреваются, что приводит к образованию окалины и заусенцев и, следовательно, к необходимости последующей обработки для получения качественной поверхности реза. Кроме того, для этой операции деталь тоже должна противостоять пластической деформации, поскольку при абразивной резке к ней также прилагаются значительные деформирующие силы. Из всех деревообрабатывающих станков круглопильные имеют наибольшее распространение. В то же время круглопильные станки до сих пор остаются наиболее опасными в отношении производственного травматизма. Особую опасность представляет продольное распиливание древесины, так как кроме ранений от непосредственного соприкосновения с пильным диском нередки тяжелые травмы, связанные с обратным выбросом древесины. Указанная опасность не устраняется полностью ни одним из известных в настоящее время ограждений. Тормозные приспособления против обратного выброса типа секторов и когтей дают положительный результат только в том случае, когда угол торможения (угол между поверхностью заготовки и линией, проходящей через ось качания и вершину тормозного зуба) будет соответствовать твердости распиливаемой древесины при одновременно хорошей остроте зуба и отсутствии заеданий тормозных устройств на их осях. Радикальным средством исключения обратного выброса является существенное снижение глубины внедрения зубьев пилы в древесину. Однако такая конструкция пилы не позволяет достичь высокой производительности.

Известно устройство, в значительной степени отличающееся от указанных выше и предназначенное для распиливания тонкостенных профилированных образцов (патент Франции №2192483, МПК В 27 В 9/00, опубл. 08.02.74). Устройство содержит два пильных перфорированных диска. Диски расположены близко и параллельно друг другу и установлены с возможностью вращения в противоположных направлениях, что обеспечивает безынерционность пилы, т.е. позволяет резать без отдачи назад пилы или обрабатываемой детали. В зазор между дисковыми пилами через отверстия подают воздух, в результате чего в пространстве между дисками образуется воздушная подушка с повышенным давлением воздуха, которая позволяет выводить продукты обработки из зоны резания, повысить производительность устройства и безопасность его эксплуатации. Диски пилы установлены на подшипниках на концах двух валов, концентрично расположенных один в другом и с помощью конической шестеренной передачи связанных с общим валом, на котором установлен электрический коллекторный двигатель переменного тока или двигатель внутреннего сгорания. Возможность распила тонкостенных образцов зависит от величины расстояния между дисками в состоянии покоя, которое регулируют с помощью прокладок или специальных выступов, выполненных на концах валов.

Устройство позволяет распиливать тонкостенные образцы с минимальной пластической деформацией, а также тонкостенные трубы и профилированные образцы без каких-либо поддерживающих элементов, однако не удается достигнуть высокого качества обработки поверхности из-за нестабильности воздушной подушки между дисками (несовершенные средства регулирования величины зазора в состоянии покоя и во время работы). Поверхность без строжки (строгания) допускается в исключительных случаях. Во всех остальных случаях заготовки дополнительно строгают на специальных строгальных станках. Конструкция устройства в виде только отрезной машины ограничивает его использование.

Известно устройство, также предназначенное для распиливания тонкостенных профилированных образцов, раскрытое в US Патенте №4784029, МПК B 23 D 059/00, опубл. 01.04.1986 (з. PCT/SE 86/00148), содержащее два режущих диска, которые могут быть выполнены перфорированными. Диски расположены близко и параллельно друг другу и установлены с возможностью вращения в противоположных направлениях. В зазор между дисковыми пилами подается воздух. В результате между дисками образуется воздушная подушка с давлением воздуха, превышающим атмосферное давление, которая разводит периферийные части дисков и препятствует их контакту. В одном из вариантов изобретения возможно использование жидкости для создания давления в пространстве между дисками. Зубья дисковых пил, расположенные рядом и совершающие движение в противоположных направлениях, оказывают существенно равное и противоположно направленное силовое воздействие на деталь. Это приводит к тому, что зубья служат опорами для обрабатываемой детали, а благодаря близости зубьев друг к другу не происходит заметной деформации детали, и поверхность реза получается достаточно гладкой. Конструкция с вращающимися в противоположных направлениях пильными дисками позволяет осуществлять распиливание с любым требуемым направлением подачи детали относительно пильных дисков в отличие от обычной циркулярной пилы, производящей распиливание только с одним направлением подачи.

Устройство позволяет распиливать предельно тонкостенные образцы с минимальной пластической деформацией, а также тонкостенные трубы и профилированные образцы без каких-либо поддерживающих элементов. Отверстия, расположенные на дисках наклонно или перпендикулярно, обеспечивают направление воздуха или жидкости в зазор между дисками.

Необходимо, однако, отметить, что из-за непостоянства величины зазора между дисками качество обработки материала часто является достаточно низким - на поверхности остаются следы зубьев и вмятины.

Для преодоления указанного недостатка тем же автором предложена усовершенствованная пила (US Патент №6.135.004, МПК B 23 D 057/00, опубл. 05.09.1996.) той же конструкции, включающей два пильных диска, расположенных друг относительно друга с минимальным зазором и вращающихся в противоположных направлениях, с зубьями специального профиля и вставками из твердого материала. Зубья образованы двумя частями, одна из которых смещена на некоторое расстояние относительно центральной оси пильного диска и ориентирована параллельно его первой торцевой поверхности, а другая часть выполнена наклонной по отношению к ней. На торцевых частях каждого пильного диска выполнено, по меньшей мере, одно сквозное отверстие или канал. При работе в указанные сквозные отверстия или каналы подается струя воздуха от наружной торцевой плоскости к внутренней торцевой плоскости дисков для образования воздушной подушки между дисками.

Из известного решения следует, что пила фактически является строгальной, получающийся при распиливании рез не требует последующей обработки для снятия заусенцев, причем на поверхности реза практически отсутствуют криволинейные риски, которые обычно являются показателем того, что поверхность прошла операцию распиловки.

К недостаткам известного решения можно отнести сложность изготовления дисков с зубьями специального профиля. Необходимо отметить также, что поставленная изобретением цель и описанные в патенте US №6135004 преимущества не всегда достигаются, т.к. принципиально US Патент №6135004 от US Патента №4784029 не отличается. Как в одном, так и в другом решении диски вращаются в противоположных направлениях, а раздвигаются на минимальное расстояние благодаря созданию в зазоре воздушной (или жидкостной) подушки.

Следует обратить внимание также на тот факт, что если принять гипотезу авторов о том, что между дисками существует газовый смазочный слой, то давление внутри этого газового слоя будет больше атмосферного. В противном случае диски войдут в соприкосновение, и система будет неработоспособна. Естественно, что если давление между дисками выше атмосферного, то посредством отверстий на торцевых поверхностях дисков заставить двигаться воздух в сторону повышенного давления невозможно. Поэтому в этом случае необходимо иметь диски повышенной жесткости и изначально устанавливать гарантированный воздушный зазор между ними. Следовательно, пильные диски должны иметь в поперечном сечении достаточно большую толщину. В этом случае ширина реза будет значительно превышать ширину реза обычной циркульной пилы. Кроме того, неизбежна модуляция пильных дисков при резании из-за неустойчивого воздушного смазочного слоя между дисками и, следовательно, ухудшение качества распила. Если между дисками подавать жидкость (один из вариантов реализации решения), то величина потерь на трение при вращении в жидкости в зависимости от величины зазора между ними подчиняется известным зависимостям и пропорциональна кубу диаметра дисков. Сложные динамические процессы, происходящие между дисками, при их встречном вращении с жидкостью приведут к увеличению зазора между ними и постоянной модуляции этого зазора.

Сложный профиль зубьев диска по US Патенту №6135004 также не всегда удается получить одинаковым на всех зубьях, что приводит к невозможности получения технического результата, описанного в этом решении.

По числу существенных признаков изобретение, описанное в US Патенте №4784029, является наиболее близким заявляемому и принято за прототип.

Известное устройство наряду с отмеченными преимуществами имеет следующие недостатки:

1. Конструкция устройства в виде отрезной машины не позволяет ее использовать в труднодоступных местах, в узких проходах, что необходимо в аварийных ситуациях, например при расчистке завалов.

2. Устройство обладает низкой надежностью вследствие использования в качестве элемента привода коллекторного двигателя переменного тока.

3. Конструкция пильных дисков исключает длительную работу из-за нестабильной воздушной подушки между дисками (несовершенные средства регулирования величины зазора в состоянии покоя и во время работы).

4. Устройство не снабжено средством регулирования начального усилия прижима пильных дисков друг к другу с высокой точностью, что приводит к повышенному нагреву пильных дисков в низкочастотном диапазоне их работы.

5. Устройство не позволяет оптимизировать работу (скорости вращения рабочих элементов) в зависимости от сопротивления обрабатываемого материала, т.к. расстояние между дисками в процессе работы автоматически не изменяется.

6. Устройство имеет существенную зависимость скорости резания от сопротивления обрабатываемых поверхностей и свойств материалов из-за мягкой внешней характеристики привода.

Задачей заявляемого изобретения является создание устройства распиливания материалов, обеспечивающего высококачественную механическую обработку разного вида материалов, в т.ч. разнородных (слоистых, композиционных) в оптимальном режиме энергозатрат и безопасных для обслуживающего персонала условиях, а также увеличение срока службы устройства и расширение диапазона его использования, в том числе в труднодоступных местах.

Технический результат достигается тем, что в устройстве распиливания материалов, включающем два пильных диска, установленных с возможностью вращения в противоположных друг относительно друга направлениях, средство изменения величины взаимного давления дисков в состоянии покоя и элементы привода, предназначенные для передачи энергии от двигателя к каждому из дисков, один из дисков выполнен гладким, а другой снабжен профилированным поясом с лучевыми углублениями, разделенными перемычками, форма которых конгруэнтна (аналогична, идентична) форме углублений, а число лучевых углублений равно величине, при которой в пространстве между дисками при их вращении образуется газодинамический подшипник скольжения, опорной поверхностью которого является поверхность гладкого диска, а смазочным слоем - аэродинамический воздушный слой, при этом элементы привода, предназначенные для передачи энергии от двигателя к каждому из дисков, выполнены механически не связанными между собой.

В самом общем варианте выполнения устройства элементы привода выполнены с возможностью взаимодействия с двумя двигателями, расположенными вне устройства распиливания материалов. В частности, элементы привода могут быть выполнены в виде зубчатых ремней, взаимодействующих с двигателями, расположенными вне устройства распиливания, и узлами крепления дисков. Такая конструкция позволяет использовать устройство в экстремальных ситуациях, например для работ МЧС (расчистка завалов и т.п.).

В варианте реализации устройства элементы привода выполнены с возможностью взаимодействия с двумя двигателями, расположенными внутри устройства распиливания. В этом случае элементами привода могут служить втулки, каждая из которых взаимодействует с одним из двигателей и одним из дисков. При этом два электродвигателя с наружными роторами, установленными на одной оси внутри устройства, электрически связаны с источником питания через общий инвертор или раздельные инверторы, ротор каждого из двигателей связан с одним из пильных дисков и установлен с возможностью вращения в направлении, противоположном направлению вращения другого ротора.

Сущность изобретения состоит в том, что в пространстве между встречно вращающимися дисками в процессе работы создают газодинамический подшипник скольжения, опорной поверхностью (опорным поясом) которого является поверхность гладкого диска, а смазочным слоем - стабильный аэродинамический воздушный слой (уплотнительный пояс), образующийся в процессе работы при нагнетании воздуха в зазоры у дисков, или отверстия, выполненные в дисках, через канавки профилированного пояса.

Независимо от того, находятся ли двигатели вне пилы или они размещены внутри нее, они всегда электрически связаны друг с другом, например, путем связи с источником питания через общий инвертор или раздельные инверторы. Указанное позволяет регулировать их движение, а соответственно и движение дисков, синхронно с малой инерцией.

Для создания вблизи поверхности пильных дисков воздушного смазывающего слоя на одном из них выполнен профилированный пояс с лучевыми углублениями и перемычками между ними, а гладкая поверхность другого диска служит опорой газодинамического подшипника. Множество лучевых углублений образуют профилированный пояс, а секция пояса образована углублением с перемычкой. Оптимальное количество углублений 45-60.

Для повышения надежности работы при высоких скоростях гладкий диск устройства может быть выполнен с выступом. Высота выступа равна высоте рабочего пояса, а ширина - не менее ширины рабочего пояса другого диска (содержащего профилированный пояс).

Необходимо заметить, что рабочий пояс профилированного диска состоит из профилированного и уплотнительного поясов, причем последний образуется при вращении пильных дисков.

Как вариант реализации решения для достижения соосности двигателей, размещенных внутри пилы, возможно жесткое закрепление статоров электродвигателей на общей оси посредством полых втулок, установленных на ее противоположных концах. Такая конструкция обеспечивает удобство работы устройством и возможность его использования как для ручной, так и для автоматической обработки материалов.

Как вариант реализации решения средство изменения величины взаимного давления дисков в состоянии покоя выполнено в виде регулировочного элемента, размещенного в зазоре между втулками, установленными на противоположных концах оси. Регулировочный элемент в самом простом варианте может быть выполнен в виде мерного кольца, обеспечивающего за счет изменения его толщины регулирование усилия прижима пильных дисков друг к другу в состоянии покоя.

Для удобства и безопасности использования при расположении двигателей внутри пилы устройство снабжено съемным кожухом, выполненным в виде двух половин, каждая из которых является зеркальным отображением другой, с формой, соответствующей представленной на фиг.9, и соединена встык с другой половиной с возможностью разъема, и дополнительными съемными экранами, закрепленными на торцах общей оси статоров и торцах статоров. Одним из частных решений соединения половин кожуха является соединение типа «петлевое соединение», при этом в свободном пространстве между петлями расположена полая ось.

Для ручной работы помимо кожуха устройство может быть снабжено дополнительным средством изолирования пильных дисков в виде крышки, закрепленной на одной из половин кожуха и установленной с возможностью вращения относительно оси устройства и фиксации ее положения на период работы. Для обеспечения фиксации и возвращения в исходное положение крышка выполнена подпружиненной и снабжена фиксатором пружины в сжатом состоянии или храповым механизмом.

В режиме станка устройство используется без кожуха, а крышка может быть закреплена на столе станка с возможностью ее фиксации в открытом состоянии. Крышка может быть выполнена в самом простом варианте в виде короба, поворачивающегося на оси и защищающего часть дисков, выступающих над пильным столом станка в зоне резания.

Форма поверхностей дисков и соотношение размеров их элементов выбраны на основании зависимостей, известных из теории газодинамических подшипников. Так, для обеспечения оптимальной величины несущей способности газодинамического подшипника необходимо, чтобы величина угла наклона углубления не превышала 20°. Угол наклона каждого углубления задается из условия создания максимальной подъемной силы в торцевом подшипнике и в оптимальном варианте угол наклона углубления постоянен вдоль его оси, т.е. на диске углубление имеет форму логарифмической спирали. Еще одним условием создания оптимальной подъемной силы является постоянство относительной ширины углубления вдоль ее оси, что подразумевает переменность ее абсолютной ширины. Однако достижение последнего условия значительно осложняет изготовление устройства по технологическим соображениям. Авторами установлено, что более технологичные углубления постоянной абсолютной ширины в итоге приводят к результату, незначительно уступающему оптимальному.

Авторами установлено, что угол наклона углубления β=18°-20° создает в торцевом подшипнике максимальную подъемную силу, его увеличение приводит к снижению подъемной силы, а уменьшение обычно технически невыполнимо. Ширина углублений не менее чем в 2 раза превышает ширину перемычек, их глубина равна 10-60 мкм.

Профилированный пояс может быть выполнен как примыкающим к зубьям, так и смещенным к оси диска на величину, равную ширине образующегося при работе уплотнительного пояса. Независимо от места расположения профилированного пояса на поверхности диска, углубления предпочтительно выполнять изогнутыми в сторону, противоположную направлению движения диска с профилированным поясом. Указанные конструктивные особенности обеспечивают создание стабильного аэродинамического слоя воздуха в зазоре между дисками.

Для формирования уплотнительного пояса стабильной и определенной ширины на диске с профилированным поясом, примыкающим к зубьям, последние со стороны рабочего пояса выполнены со срезом в виде площадки, параллельной поверхности образующегося уплотнительного пояса.

Для создания одинаковых условий работы электродвигателей необходимо обеспечить идентичность масс и моментов инерции дисков. Указанные условия достигаются, когда гладкий диск имеет гладкий опорный пояс, ширина которого равна ширине профилированного пояса профилированного диска. Опорный пояс может быть выполнен в виде гладкого выступа. В любом варианте выполнения зубья гладкого диска со стороны рабочего пояса профилированного диска срезаны плоскостью, параллельной плоскости опорного пояса на высоте, меньшей на 0,001-0,02 мм высоты указанного опорного пояса.

Уменьшение ширины уплотнительного пояса для углублений прямоугольного сечения приводит к увеличению подъемной силы в торцевом подшипнике, но у пильных дисков с относительно тонкими сечениями, работающих в динамических режимах, особенно при пусках и остановках ручной пилы, возникает сухое трение в профилированном поясе. В этом случае уменьшение ширины уплотнительного пояса приведет к снижению долговечности пильных дисков из-за постепенных, хотя и незначительных потерь металла при пусках и остановках, приводящих со временем к уменьшению глубины углублений в профилированном поясе.

Для уменьшения ширины пропила диски выполнены переменной толщины за счет скоса внутренних поверхностей дисков, обращенных друг к другу. Величина угла скоса для каждого диска составляет 10-20 угловых минут. Такая конструкция пильных дисков позволяет расширить диапазон величины начальной силы прижима пильных дисков и сохранить их параллельность в опорном поясе при сжатии. Одновременно при пилении существенно снижается вероятность заклинивания пильных дисков. Для исключения расхождения дисков, снижения начального усилия прижима их друг к другу и повышения срока службы устройства в условиях частых пусков и остановок, а также при пилении вязких и легкоплавких материалов (сплавы меди, алюминия, свинцовые пластины и свинцовые оболочки проводов) зубья дисков желательно выполнять с угловой заточкой сложного профиля, вид которого зависит от свойств обрабатываемого материала, в том числе его вязкости, скорости подачи материала при резании, глубины резания, диаметра дисков, материала дисков, величины подъемной силы газодинамического подшипника, частоты вращения дисков и др. параметров. Поэтому описание этого профиля в виде функции со многими переменными крайне затруднительно. Обычно профиль заточки устанавливают экспериментальным путем для определенного материала, вида пилы и режимов обработки. Указанное, однако, не исключает применение дисков с зубьями, рассчитанными по известным из теории упругости зависимостям. Необходимо заметить, что стойкость дисков при этом может быть ниже.

Регулирование начального усилия прижима пильных дисков друг к другу и усилия, возникающего в момент начала вращения дисков, осуществляют установкой необходимой величины пускового момента, регулируемого, в частности, посредством инвертора.

Для обеспечения высокой надежности и долговечности ручной пилы роторы электродвигателей установлены на бесконтактных газодинамических подшипниках.

Диски могут быть закреплены на роторах, например, с помощью магнитов, установленных на торцевых щитах роторов, обращенных к пильным дискам, или любым другим подходящим способом.

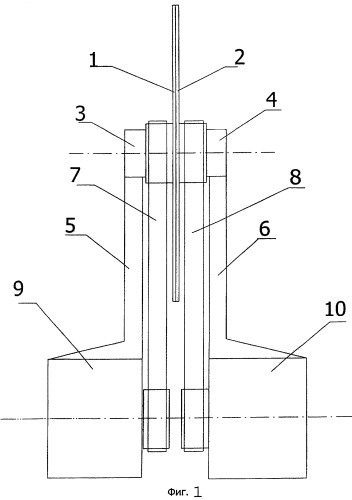

Изобретение поясняется чертежами, где на фиг.1 - в схематичном виде представлен общий вид варианта заявляемого устройства, когда двигатели расположены вне устройства.

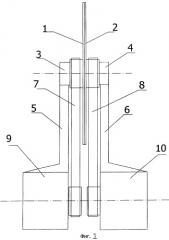

на фиг.2 - представлена схема расположения двигателей внутри устройства на общей оси с наружными роторами и с укрепленными на торцевых поверхностях щитов роторов пильными дисками и регулировочным элементом в виде кольца;

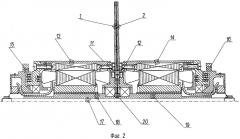

на фиг.3 - представлен общий вид торцевого щита наружного ротора электродвигателя, на поверхности которого укреплены постоянные магниты для фиксации пильного диска;

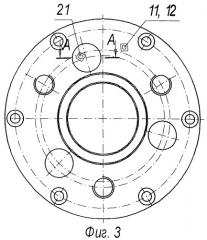

на фиг.4 - представлено сечение по А-А щита, представленного на Фиг.3;

на фиг.5 - представлен общий вид пильного диска с профилированным поясом, смещенным к оси устройства на величину, равную ширине образующегося при работе уплотнительного пояса (вариант);

на фиг.6 - представлен вид Б секции профиля пильного диска фиг.5;

на фиг.7 - представлен общий вид пильного диска с профилированным поясом, примыкающим к зубьям пильного диска (вариант);

на фиг.8 - представлен вид В секции профиля пильного диска фиг.7;

на фиг.9 - представлен дизайн кожуха из двух половин с петлевым соединением в разобранном виде;

на фиг.10 - представлен дизайн устройства с кожухом и крышкой, одна из половин кожуха снята.

В предпочтительном варианте реализации решения устройство для распиливания (фиг.1) содержит пильные диски 1 и 2, установленные на ступицах с подшипниками 3, 4, установленных на рамах 5, 6. С помощью ремней 7, 8 (элементов привода) диски 1, 2 взаимодействуют с двигателями 9, 10, расположенными вне пилы, обеспечивающими вращение дисков 1, 2 в противоположном друг другу направлении. Диски выполнены коническими - их внутренние поверхности, обращенные друг к другу, имеют скос, величина угла скоса для каждого диска составляет 15±0,5 угловых минут.

В варианте компоновки двигателей внутри пилы диски 1, 2 закреплены на торцевых поверхностях 11, 12 щитов роторов 13, 14 двух электродвигателей с возможностью вращения в противоположных друг относительно друга направлениях и изменения величины взаимного давления в состоянии покоя. Статоры 15, 16 электродвигателей жестко закреплены на общей оси 17 посредством полых втулок 18 и 19, установленных на противоположных концах оси 17. Для регулирования давления дисков 1 и 2 друг на друга в состоянии покоя между втулками 18 и 19 размещено мерное установочное кольцо 20. Торцевые поверхности 11 и 12, фиг.3, снабжены постоянными магнитами 21. Диск 1 имеет гладкую поверхность, а диск 2 выполнен с профилированным поясом, фиг.5, образованным углублениями 22 и перемычками 23. Число углублений составляет 50, величина угла наклона углубления - 20° относительно касательной к внешней окружности уплотнительного пояса. Профилированный пояс диска 2 смещен к оси диска. Ширина перемычек равна 50±0,1 мкм, а ширина углублений - 120±0,1 мкм. Зубья гладкого диска 1 со стороны рабочего пояса диска 2 срезаны плоскостью, параллельной плоскости опорного пояса диска 1 на высоте, меньшей на 0,01±0,001 мм высоты плоскости указанного опорного пояса. Через отверстия 24 и углубления 22 нагнетается воздух для образования уплотнительного пояса. Зубья пильных дисков расположены ниже плоскости уплотнительного пояса на расстоянии, равном высоте зуба, и параллельно ему. На фиг.7 представлен вариант выполнения профилированного пояса для работы в условиях сильной запыленности. Удаление продуктов обработки из зоны резания в данном варианте происходит за счет центробежных сил, возникающих при вращении дисков. При этом канавки профилированного пояса располагаются со стороны зубьев пильного диска, а углубления 22 и перемычки 23 ориентированы навстречу вращению диска. За счет того что масса твердых частиц продуктов резания значительно превосходит массу воздуха, углубления 22 и уплотнительный пояс останутся чистыми. Кожух, фиг.9, образован половинами 25 и 26, которые соединены выступами 27 и 28 («петлевое соединение»), в пространстве 29 расположена ось 17. Вытянутая часть половин кожухов образует ручку 30, фиг.10, а торцы электродвигателей и ось 17 защищены экранами 31, закрепленными с помощью винтов на неподвижных щитах статоров 15, 16 электродвигателей, фиг.2. Петлевое соединение половин 25 и 26 кожуха позволяет пропустить сквозь полость 29 провода питания к каждому из электродвигателей и упростить разборку пилы при регламентных работах и смене пильных дисков.

Устройство может быть снабжено средством изолирования пильных дисков в виде крышки 32, подпружиненной пружиной 33 и снабженной фиксатором 34, выполненным в виде ряда пазов, размещенных на узле крепления крышки 32 к кожуху. Отверстие 35 в кожухе служит для удаления продуктов обработки из зоны резания при вакуумировании.

Работает заявляемое устройство следующим образом.

1. Работа устройства в варианте ручного пиления

Двигатели с укрепленными на них пильными дисками, 1, 2 (фиг.2), защищенные кожухом из двух половин 25, 26 (фиг.9), подключаются посредством инвертора к промышленной сети. В случае применения в качестве приводных двигателей асинхронных электродвигателей достаточно одного инвертора, который обеспечит вращение двух электродвигателей навстречу друг другу с одинаковой скоростью. Изменяя частоту выходного напряжения инвертора или фиксируя, ее можно задать любую частоту вращения пильных дисков. При подаче напряжения с выхода инвертора к обмоткам электродвигателей роторы последних начинают вращаться. Пильные диски вращаются несколько оборотов на сухом трении друг с другом. По мере того как по углублениям 22 в профилированном поясе одного из дисков начинает нагнетаться воздух в зону уплотнительного пояса, вблизи поверхности этого диска возникает аэродинамическая подъемная сила и между дисками образуется газодинамический воздушный слой толщиной 16-30 мкм, выполняющий роль смазки. Меньшему значению соответствует нижний предел частот вращения дисков и соответственно большее значение - верхнему пределу частот вращения пильных дисков (обычно частота вращения дисков лежит в диапазоне 1500-10000 об/мин). Пилу держат за ручку 30, поднося к обрабатываемому материалу. При этом кожух закрыт, а крышка 32 с помощью пружины 33 фиксируется в положении, обеспечивающем беспрепятственную обработку материала. Особенностью данной конструкции заявляемой ручной пилы со встречно вращающимися дисками является возможность точного регулирования начальной силы давления дисков друг на друга. Это необходимо по следующим причинам:

- для нормальной работы торцевого газодинамического подшипника необходима заданная начальная сила прижима дисков друг к другу;

- для обеспечения жесткости двух относительно тонких в сечении дисков при пилении;

- для исключения попадания продуктов резания в зону между дисками при остановке и пуске пильных дисков.

Необходимо отметить, что в данной конструкции пилы возможно обеспечение высокой жесткости за счет ее сборки на полых втулках 18, 19 (фиг.2) и оси 17, скрепляющей оба двигателя, а также регулировочного мерного кольца 20, обеспечивающего необходимый натяг (усилие прижима пильных дисков друг к другу).

За счет высокой точности изготовления втулок и жесткости всей сборки сводятся к минимуму перекосы и биения дисков при работе ручной пилы, что очень важно для стабильной работы торцевого газодинамического подшипника. Зная жесткость на изгиб материала дисков и задавшись величиной допустимого прогиба в зоне их посадки на торцы щитов вращающихся роторов электродвигателей (фиг.6), (фиг.8), посредством регулировочного кольца 20 можно с необходимой точностью задать усилие сжатия пильных дисков в неподвижном состоянии.

При подключении питания к обмоткам электродвигателей через статический инвертор пильные диски начинают вращаться, возникает аэродинамический газовый слой определенной толщины, что обеспечивает устойчивую работу пилы и необходимую динамическую жесткость пильных дисков при их работе с разнородными материалами (древесиной, слоистыми пластиками, композиционными материалами).

Необходимая связь с атмосферой для подпитки газового слоя во время работы пилы может осуществляться через отверстия 24 в дисках, которые максимально удалены от зоны резания. Благодаря малому расходу воздуха для поддержания смазочного слоя между дисками бывает достаточно тех технологических зазоров, которые имеются в местах примыкания поверхности дисков к щитам двигателей. При вращении дисков в зоне уплотнительного пояса возникает повышенное давление, и продукты обработки не попадают в пространство между дисками. Для повышения надежности (исключения соударений при пилении) пильных дисков, снабженных твердосплавными вставками с компенсационными прорезями, целесообразно поверхности зубьев каждого из дисков, расположенных в зоне выхода зубьев к компенсационным прорезям, со стороны опорного и профилированного поясов, выполнять с обнижением, величина которого находится в пределах 0,001-0,02 мм.

Заявляемое устройство в отличие от известных из уровня техники обеспечивает возможность движения рабочих элементов в обрабатываемом материале с любым профилем и толщиной, от нескольких десятых миллиметра до величины, определяемой расстоянием от вращающихся роторов 13, 14 (фиг.2) до наружного диаметра зубьев дисков без реактивного момента, деформации и смятия материала.

Вращение роторов электродвигателей с одинаковой скоростью навстречу друг другу компенсирует гироскопический момент в боковых направлениях и обеспечивает устойчивость устройства в направлении резания, что существенно облегчает управление пилой.

Конструкция кожуха с петлевым соединением позволяет защитить инструмент и существенно упростить смену рабочих частей. В последнем случае достаточно отвинтить одну гайку, вынуть ось 17 (фиг.2) и на петле 27, 28 развернуть две половины 25, 26 (фиг.6) кожуха. Диски на посадочном месте на вращающихся щитах 11, 12 (фиг.3) укрепляют с помощью постоянных магнитов 21, что обеспечивает безопасность при сборке устройства для распиливания.

В оси 17 и регулировочном кольце 20, в случае необходимости, могут быть выполнены отверстия (на фиг. не показаны), связанные между собой и с зазором между дисками. Через эти отверстия подается смазывающая или охлаждающая жидкости или воздух при резке керамики или гранита. Через отверстие 35 в кожухе, фиг.10, путем вакуумирования отводятся продукты обработки из зоны резания.

2. Работа устройства в режиме станка.

В самом простом варианте достаточно закрепить устройство, представленное на Фиг.2, на станине с помощью щитов 11, 12 на внутренней поверхности пильного стола (на Фиг. не показан). Распиливание материала осуществляют подачей материала в зону резания с опорой на пильный стол. Если зона резания имеет ограждение, то работают без кожуха.

Заявляемое решение обеспечивает следующие преимущества.

1. Распиливание разнородных материалов как в режиме станка, так и в режиме ручной пилы.

2. Благодаря использованию в качестве приводов вентильных асинхронных двигателей существенно расширяется диапазон рабочих частот вращения пильных дисков устройства и соответственно диапазон обрабатываемых материалов.

3. Возможность регулировать начальное усилие прижима пильных дисков друг к другу позволяет выбрать оптимальные режимы работы газодинамического торцевого подшипника в зависимости от наружного диаметра дисков, формы заточки зубьев дисков, толщины пильных дисков, модуля упругости материала дисков, конструкции рабочего пояса (фиг.4, фиг.5).

4. Безопасные условия работы оператора за счет защиты пильных дисков кожухом.

5. Снижение энергозатрат за счет применения вентильных асинхронных двигателей, имеющих более высокий кпд, долговечность и надежность по сравнению с универсальными коллекторными двигателями переменного тока, применяемыми, например, в отрезной пиле "Адамант", фирмы «Диамант».

6. Существенное увеличение ресурса работы устройства за счет применения в пильных дисках торцевых газодинамических подшипников и бесконтактных электродвигателей.

7. Высокая жесткость конструкции и высокая точность сборки пильных дисков позволяют расширить диапазон рабочих частот распиливания различных материалов.

8. Широкий диапазон применения устройства, в том числе в экстремальных ситуациях.

1. Устройство распи