Лопастной вал смесителя

Иллюстрации

Показать всеИзобретение относится к устройствам для приготовления смесей из твердых и жидких компонентов. Лопастной вал выполнен полым и содержит лопасти, выполненные в виде пластин из прочного плотного материала, закрепленные на стойках, установленных на валу. Каждая стойка выполнена с отверстием по продольной оси, сообщенным с полостью вала, и установлена с возможностью поворота и фиксации заданного положения. Лопасти закреплены на стойках без перекрытия отверстия в стойке. Пластина каждой лопасти закрыта с рабочей стороны с зазором футеровкой из проницаемого для жидкости и газа материала. Зазор между пластиной и футеровкой герметизирован по периметру. Образованная при этом внутренняя полость сообщена через отверстия в стойке и полость вала с источником жидкости или газа под давлением. Снижается расход энергии, коэффициент сопротивления резанию при перемешивании, интенсифицируется процесс, увеличивается срок службы лопастей. 2 ил.

Реферат

Изобретение относится к устройствам для приготовления смесей из твердых и жидких компонентов.

Известны устройства для приготовления смесей, например бетоносмесители принудительного действия (машины, механизмы и оборудование для бетонных и железобетонных работ. Епифанов С.П., Казаринова В.М., Онуфриева В.А., М.: Стройиздат, 1974, с.240) с лопастями из одной пластины, закрепленной на стальном валу.

Недостатки устройства - высокий (до 3...5) коэффициент сопротивления резанию смеси и, соответственно, расход энергии и износ лопаток.

Наиболее близко к заявляемому изобретению устройство с лопаткой, выполненной в виде пластины с приспособлением для крепления к стойке и канавкой на рабочей поверхности, причем пластина выполнена из стали (А. св. СССР №1675105, МПК В 28 С 5/16 от 25.10.89, бюл. №33 от 07.09.91, авторы Попов С.Н. и Митяев А.А.).

Недостаток устройства по А. св. СССР №1675105 - высокий (до 3...5) коэффициент сопротивления резанию и, соответственно, расход энергии и износ лопаток.

Задачей изобретения является снижение расхода энергии в 2-3 раза, а также снижение коэффициента сопротивления резанию при перемешивании, следствием чего являются интенсификация процесса и увеличение срока службы лопастей в 5-6 раз.

Указанная задача достигается тем, что лопастной вал смесителя, содержащий лопасти, выполненные в виде пластин из прочного плотного материала, закрепленные на стойках, установленных на валу смесителя, согласно предлагаемому решению выполнен полым, а каждая стойка выполнена с отверстием по продольной оси, сообщенным с полостью вала, и установлена с возможностью поворота и фиксации заданного положения, при этом лопасти закреплены на стойках без перекрытия отверстия в стойке, а пластина каждой лопасти закрыта с рабочей стороны с зазором футеровкой из проницаемого для жидкости и газа материала, причем зазор между пластиной и футеровкой герметизирован по периметру и образованная при этом внутренняя полость сообщена через отверстия в стойке и полость вала с источником жидкости или газа под давлением.

Предложенная авторами конструкция обеспечивает следующие преимущества по сравнению с прототипом:

1. Пластина закрыта с рабочей стороны футеровкой из проницаемого для жидкостей и газов материала - при работе жидкость поступает из источника под давлением по полому валу и отверстию в стойке в полость между пластиной и футеровкой, выходит сквозь футеровку в зону контакта со смешиваемой средой, образуя постоянно подпитываемый монослой жидкости или газа, которые выполняют роль смазки между футеровкой и средой. При этом коэффициент сопротивления резанию снижается в 3-5 раз, увеличивая срок службы лопастей в 5-6 раз. Равномерно поступая в смешиваемую среду, жидкость или газ одновременно интенсифицирует процесс смешивания за счет увеличения площади поверхности контакта перемешиваемых материалов.

2. Закрепление стойки с возможностью поворота и фиксации в отверстии вала обеспечивает возможность выбора оптимального угла установки лопасти в зависимости от перемешиваемого материала и фиксации ее в этом положении. Это позволяет оптимизировать процесс перемешивания по качеству и производительности.

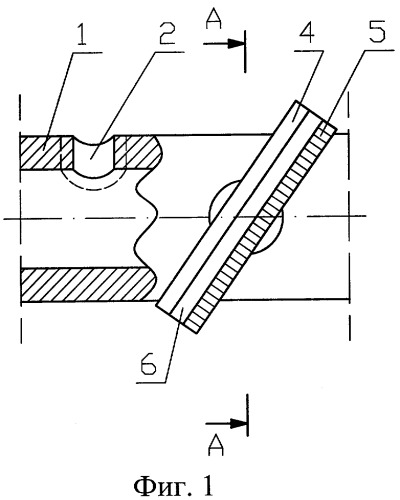

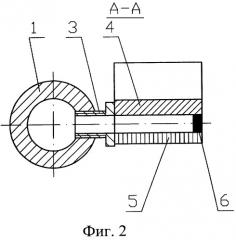

На фиг.1 изображен лопастной вал (вид сверху), на фиг.2 изображен разрез А-А на фиг.1.

Лопастной вал состоит из полого вала 1 смесителя с радиальными, например резьбовыми отверстиями 2 для закрепления в них стоек 3, выполненных, например, с наружной резьбой на одном из концов стойки, соответствующей внутренней резьбе в отверстии 2 вала 1, и с осевым отверстием, сообщенным с валом 1. Такое закрепление обеспечивает возможность поворота и фиксации заданного положения лопастей 4, закрепленных на стойках 3, например сваркой. Лопасти 4 закреплены без перекрытия осевых отверстий, выполненных в стойках 3 и сообщенных через радиальные отверстия 2 с полостью вала 1. Лопасти 4 выполнены в виде пластин из прочного плотного материала, например стали. Каждая пластина закрыта с рабочей стороны с зазором футеровкой 5, выполненной из проницаемого для жидкости и газа материала, например металлокерамики. Зазор между пластиной и футеровкой герметизирован по периметру, например, сварным швом 6. Образованная при этом внутренняя полость сообщена через отверстия стойки 3 и полость вала 1 с источником жидкости или газа под давлением (не показан).

Лопастной вал смесителя работает следующим образом. Рассмотрим, например, смешивание глины с водой. При вращении вала 1 жидкость, например вода, от источника под давлением, например насоса, и с использованием одного из известных способов соединения, например кольцевой муфты, поступает в полость вала 1. Из полости вала через его радиальные отверстия вода поступает в осевое отверстие стойки 3 и далее в полость между пластиной 4 и футеровкой 5, проходит сквозь футеровку 5 на ее наружную (рабочую) поверхность, образуя постоянно возобновляемый тонкий слой воды, который в 3-5 раз снижает коэффициент трения между лопастью и смешиваемой средой. В результате этого пропорционально снижается расход энергии смесителем и износ лопастей. Одновременно вода, контактируя на наружной поверхности футеровки со смешиваемой средой, интенсифицирует процесс смешивания, сокращая время приготовления смеси и повышая ее однородность.

При перемешивании сухих компонентов, например песка и цемента, от источника, например компрессора, и с использованием одного из известных способов соединения, например кольцевой муфты, под давлением подается в полость вала газ, который также из полости вала 1 по сверлению в стойки 3 проходит в полость, выходит через поры футеровки в зону контакта с перемещаемой смесью и образует на поверхности футеровки газовый слой скольжения, что снижает коэффициент сопротивления резанию в 3-5 раза и, соответственно, расход энергии в 2-3 раза.

Лопастной вал смесителя, содержащий лопасти, выполненные в виде пластин из прочного плотного материала, закрепленные на стойках, установленных на валу смесителя, отличающийся тем, что вал выполнен полым, каждая стойка выполнена с отверстием по продольной оси, сообщенным с полостью вала, и установлена с возможностью поворота и фиксации заданного положения, а лопасти закреплены на стойках без перекрытия отверстия в стойке, при этом пластина каждой лопасти закрыта с рабочей стороны с зазором футеровкой из проницаемого для жидкости и газа материала, причем зазор между пластиной и футеровкой герметизирован по периметру и образованная при этом внутренняя полость сообщена через отверстия в стойке и полость вала с источником жидкости или газа под давлением.