Роторная установка для сверления янтарных изделий

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а более конкретно к производству станков для механической обработки камней, в частности для сверления изделий из янтаря. Техническим результатом является повышение качества производительности. Для этого установка содержит вертикально ориентированный вал, установленный на подшипниках между верхней и нижней плитами станины, рабочие позиции, включающие приспособление для закрепления заготовок и оппозитно расположенные шпиндельные коробки со сверлами, приспособление для отказа от питания заготовками рабочих позиций, связанное через электронный блок с двумя датчиками волоконной оптики. При этом каждый датчик волоконной оптики установлен на маятнике, смонтированном на валу установки с возможностью синхронного движения вместе с позицией шпиндельной коробки после окончания сверления в течение времени, достаточного для контроля сверла, и возвратом в исходное положение. 2 ил.

Реферат

Изобретение относится к области машиностроения, а более конкретно к производству станков для механической обработки камней, в частности для сверления янтаря.

Известен станок-автомат для сверления отверстий в янтарных шарах с поворотом изделий но 180° (Тилипалов В.Н., Перетятко С.Б., Борисов Б.П. Станок-автомат для сверления отверстий в янтарных шарах с поворотом изделий на 180°. (Тилипалов В.Н. Роторные технологии и техника, Калининград, КГТУ, - 2002. - 426 с.)

Вышеописанный станок имеет ряд недостатков, главными из которых являются низкая производительность и отсутствие контроля за состоянием и затуплением режущего инструмента, что приводит к появлению бракованных изделий.

Наиболее близким к заявляемому техническому решению является роторная установка для сверления янтарных изделий (см. патент РФ №2252140, МПК В 28 D 5/02, В 23 В 39/22, опубл. 20.05.2005 г., бюл. №14), содержащая вертикально-ориентированный вал, установленный между верхней и нижней плитами станины на подшипниках, рабочие позиции, включающие приспособление для закрепления заготовок и оппозитно расположенные шпиндельные коробки со сверлами, приспособление для отказа от питания заготовками рабочих позиций, связанных через электронный блок с двумя датчиками волоконной оптики приспособления для контроля сверл.

Описанная установка имеет существенный недостаток, недостаточное время контроля целостности сверл в каждой позиции ротора (0,0009 с), что приводит к появлению брака и вынужденной остановке работы из-за появления ложных сигналов контроля, что в итоге приводит к значительному снижению фактической производительности установки. Дело в том, что при сверлении янтаря используют сверла малых диаметров (0,6...0,9 мм), а перовые сверла, которые широко использует Калининградский янтарный комбинат и многие частные фирмы, имеют толщину всего 0,4 мм. Поэтому время прохождения такого сверла мимо датчиков контроля составляет всего (при частоте вращения ротора 20 об/мин и соответственно производительности установки 160 шт/мин) 0,0009 с (см. прилагаемый расчет этого времени), поскольку ширина щели, через которую проходит излучение в инфракрасном диапазоне от световодов, составляет всего 0,2 мм.

Изобретение решает задачу повышения производительности за счет улучшения контроля сверл, исключая появление ложных сигналов о поломке сверл.

Для получения необходимого технического результата в известной роторной установке, содержащей вертикально-ориентированный вал, установленный между верхней и нижней плитами станины, рабочие позиции, включающие приспособление для закрепления заготовок и оппозитно расположенные шпиндельные коробки со сверлами, приспособление для отказа от питания заготовками рабочих позиций, связанных через электронный блок с двумя датчиками волоконной оптики. Каждый датчик волоконной оптики установлен на маятнике, смонтированном на валу установки с возможностью синхронного движения вместе с позицией шпиндельной коробки после окончания сверления в течение времени, достаточного для контроля сверла, которое определяют расчетным путем, и возвратом в исходное положение.

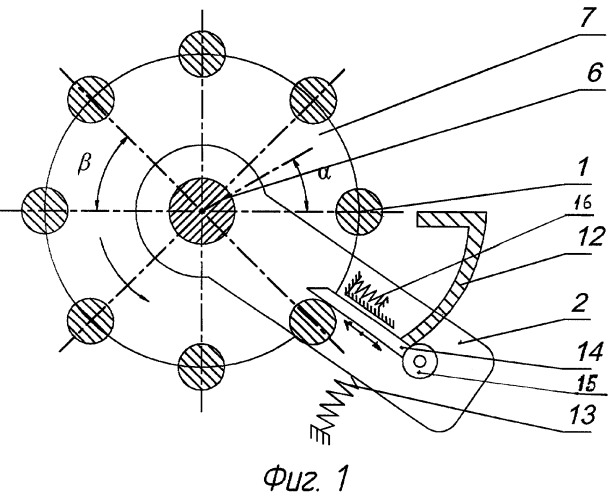

Два датчика волоконной оптики смонтированы на маятнике, который установлен в подшипниковых опорах на валу ротора и может поворачиваться на некоторый угол, причем этот угол несколько меньше углового шага позиций ротора β. В рассматриваемой установке принято восемь рабочих позиций и, следовательно, угловой шаг позиций (ротора равен 45°. Тогда угол поворота маятника α может равняться, например, 36°. Именно этот угол и есть угол (или путь) сопровождения сверла датчиками волоконной оптики. На этом угле каждое сверло и датчики волоконной оптики движутся синхронно и неподвижны относительно друг друга, и в это время и осуществляется контроль целостности сверла. Поскольку угол α=36° соответствует длине пути, равному 0,1 длины окружности, то этот путь равен в нашей установке 125,6 мм, что повышает время контроля в 333 раза и делает контроль целостности сверл со 100%-ной гарантией (по сравнению с временем контроля 0,0009 с).

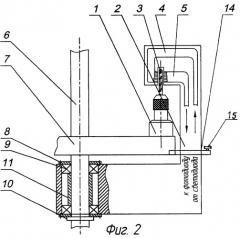

Сущность изобретения поясняется графическими материалами, где на:

- фиг.1 представлена схема сопровождения сверла какой-либо позиции роторной установки;

- фиг.2 приведена схема маятника с расположенными на нем датчиками волоконной оптики.

На схемах приняты следующие обозначения:

1 - шпиндель;

2 - маятник;

3 - сверло;

4 - излучающий световод;

5 - принимающий световод;

6 - вал;

7 - шпиндельная коробка;

8 - крышка;

9 - подшипник;

10 - буртик;

11 - втулка;

12 - копир;

13 - пружина;

14 - ползун;

15 - ролик ползуна;

16 - пружина.

Работа установки происходит следующим образом.

Поданная в установку для обработки заготовка, например янтарный шар, сверлится с одной стороны с глубиной сверления, например, равной половине диаметра шара, а потом с другой стороны шара насквозь, что позволяет избежать сколов хрупкого янтаря при сверлении.

Контроль целостности сверл 3 осуществляется с помощью датчиков волоконной оптики, причем по световодам 4 поступают импульсные в инфракрасном диапазоне (от световодов), а световоды 5 передают их фотодиоду (на схеме не показаны). Сверла 3 закреплены в шпинделях 1, смонтированных в шпиндельной коробке 7. Коробка 7 закреплена на валу 6 установки. Аналогично устроена и верхняя шпиндельная коробка (на схеме не показана). Оба датчика волоконной оптики закреплены на маятнике 2, который смонтирован на валу 6 установки в подшипниках 9, упирающихся в буртик 10 вала 6 и закрытых крышками 9. Между подшипниками расположена втулка 11. На маятнике 2 смонтирован ползун 14, который может совершать возвратно-поступательные движения относительно маятника 2, как показано стрелкой.

При подходе очередной позиции (при непрерывном вращении ротора) к ползуну 14 начинается синхронное движение маятника 2 и сверла 3. За время совместного синхронного поворота на некоторый угол α происходит контроль целостности сверла с помощью датчиков волоконной оптики, смонтированных на маятнике 2.

Одновременно ролик ползуна 15 при вращении ротора катится по неподвижному копиру 12, отодвигаясь в направляющих от оси ротора и выходя, тем самым, постепенно из зацепления с позицией ротора. После поворота на угол α, когда контроль целостности сверла закончился, ползун 14 настолько переместится от оси вала установки, что выйдет из зацепления с позицией ротора. В этот момент он под действием пружины 16 резко вернется в исходное положение, как и маятник 2 под действием пружины 14. В случае повреждения головки сверла или общей поломки электронной системой будет выдан сигнал на отключение вышедшей из строя позиции ротора от питания новыми заготовками, а в случае, если сверло полностью целое, - никаких сигналов не будет подано. Далее при подходе очередной позиции ротора процесс повторяется.

Расчет времени контроля

При диаметре начальной окружности ротора d0=400 мм и частоте вращения ротора 20 об/мин определим скорость перемещения сверла относительно датчика контроля так. Развертка d0 в линии составит 2πR=πD=3,14·400=1256 мм. Это расстояние любое сверло проходит за время одного оборота, то есть за 3 сек (при n=20 об/мин). Тогда время прохождения сверла относительно датчика определим из пропорции:

Увеличить это время за счет снижения частоты вращения ротора нельзя, поскольку резко сократится производительность установки (в десятки раз). Известно, что частота подачи световых импульсов в таких датчиках волоконной оптики составляет 200 Гц (см. книгу Тилипалов В.Н. Волоконная оптика в станочных системах. М.: Славянская школа. - 2003, 176 с.).

Поэтому световой импульс длится дольше, чем время прохождения контролируемого сверла относительно датчика, а это приводит к появлению ложных сигналов о том, что оно сломано, что оно отсутствует в рабочей позиции ротора. Поскольку это явление происходит с каждой позицией ротора (их, например, восемь), то автоматика отключает все позиции ротора от питания их заготовками, поскольку якобы в этих позициях сломаны сверла. В результате роторная установка больше простаивает из-за ложных сигналов датчика, чем работает, и ее фактическая производительность существенно уменьшается и резко возрастает срок окупаемости вложенных средств, причем возможно такое снижение производительности, при котором установка не окупится никогда, поскольку идут текущие затраты на зарплату оператора, на электроэнергию, амортизацию, ремонт установки и оплату производственной площади.

Предлагаемое техническое решение направленно на повышение фактической производительности установки для сверления янтарных изделий и устранения брака за счет введения устройства, сопровождающего датчики контроля состояния сверла вместе с контролируемым сверлом в течение некоторого времени, что повышает время контроля в 333 раза и делает контроль целостности сверл достаточно гарантированным (по сравнению с временем контроля 0,0009 с).

Роторная установка для сверления янтарных изделий, содержащая вертикально ориентированный вал, установленный на подшипниках между верхней и нижней плитами станины, рабочие позиции, включающие приспособление для закрепления заготовок и оппозитно расположенные шпиндельные коробки со сверлами, приспособление для отказа от питания заготовками рабочих позиций, связанное через электронный блок с двумя датчиками волоконной оптики, отличающаяся тем, что каждый датчик волоконной оптики установлен на маятнике, смонтированном на валу установки с возможностью синхронного движения вместе с позицией шпиндельной коробки после окончания сверления в течение времени, достаточного для контроля сверла, и возвратом в исходное положение.