Ламинаты из пленок, способы и устройства для их изготовления

Иллюстрации

Показать всеГибкий ламинат из пленок термопластичного полимерного материала включает гофрированный слой и второй плоский слой, соединенные друг с другом в вершинах, находящихся в контакте. Шаг гофров составляет предпочтительно не более 3 мм. Толщина по существу одинакова внутри несвязанных зон, как и внутри связанных зон. Гофрированный слой имеет ослабленные зоны, проходящие параллельно направлению гофров, причем каждая зона связывания расположена по существу внутри первой ослабленной зоны. Представлен способ изготовления ламината с использованием рифленого вала. Устройство для формования ламината включает совмещенные рифленые гофрирующие валки и рифленый ламинирующий валок. Гофры могут быть наполнены материалом наполнителя. Могут быть созданы перфорации в одном или обоих слоях после ламинирования. Технический результат заключается в повышении прочности изделий, изготовленных из такого материала, и удобстве при их эксплуатации. 6 н. и 83 з.п. ф-лы, 13 ил., 1 табл.

Реферат

Настоящее изобретение относится к гибким ламинатам из пленок на основе термопластичных полимерных материалов для таких областей применения, где требуются относительно высокие показатели предела текучести и предела прочности при растяжении, способу и устройству для их получения.

Примерами таких областей применения являются следующие: брезенты, обкладки водоемов, заменители геотканей, погодозащитные ламинаты, пленки для теплиц, промышленные мешки, упаковочные мешки и самостоящие сумки.

Исходя из экономических соображений, существует растущая потребность в снижении толщины или веса квадратного метра гибкой пленки, изготовленной из термопластичного полимерного материала. Пределы частично определяются требуемыми прочностными свойствами, а частично - требуемой самонесущей способностью, т.е. жесткостью на изгиб. Эти требования в основном были удовлетворены отдельными разработками термопластичных полимерных композиций и, что касается прочности, также биаксиальной ориентацией или поперечным ламинированием пленок, каждая их которых имеет ориентацию по существу по одной оси или несбалансированную ориентацию по двум осям.

С точки зрения прочности при такой ориентации и/или при осуществлении процессов поперечного ламинирования можно достичь существенных экономических выгод.

Так, например, промышленный мешок, изготовленный из экструдированной полиэтиленовой пленки наилучших целесообразных типов и предназначенный для упаковки 25 кг полиэтиленовых гранул, обычно должен иметь толщину 0,12-0,15 мм для того, чтобы удовлетворить стандартным требованиям по прочности, тогда как эту толщину можно снизить примерно до 0,07 мм за счет использования оптимально ориентированной и поперечной ламинированной пленки из полиэтилена. Однако, когда такое поперечное ламинирование осуществляют известным образом, только немного доступных типов машин для производства мешков из пленки и несколько типов машин для наполнения мешков могут работать адекватно с пленкой, которая является такой тонкой, как папиросная бумага.

Поперечный ламинат, который, помимо улучшенных прочностных свойств, достигнутых ориентированием и поперечным ламинированием, а также за счет его геометрической структуры, показывающий существенные улучшения в этом отношении, описан в более раннем патенте на имя заявителя ЕР-А-0624126.

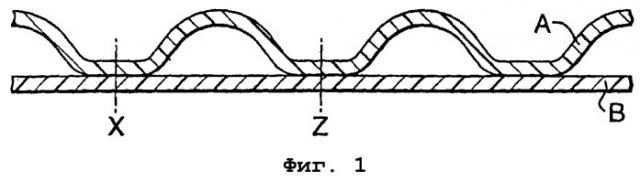

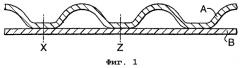

Этот поперечный ламинат слегка волновой конфигурации, в котором материал изогнутых вершин на одной или обеих сторонах ламината толще, чем везде, а материал между этими утолщенными изогнутыми вершинами обычно выпрямлен (см. фиг.1 и 2 указанных патентных публикаций). Структура формируется при вытягивании между несколькими рядами рифленых валков в специальных условиях. Такая вытяжка также придает пленке ориентацию в поперечном направлении. Раскрытые величины шага гофров конечных продуктов составляют от 2,2 до 3,1 мм.

Поперечные ламинаты согласно указанному патенту получают в промышленности с 1995 г. для изготовления промышленных мешков из комбинации высокомолекулярного полиэтилена высокой плотности (HMWHDPE) и линейного полиэтилена низкой плотности (LLDPE) с весом пленки примерно 90 гм-2, а слегка рифленая конфигурация в сочетании с утолщенными вершинами придает жесткость в одном направлении пленки, которая оказалась очень важной для эксплуатационных параметров машин для изготовления мешков из такой относительно тонкой пленки. Однако пленка весом 70 гм-2, которая удовлетворяет требованиям по прочности, не подходит для работы на такой машине.

Кроме того, рифленый характер поверхности пленки делает невозможным нанесение особенно мелкой печати (что часто требуется) и также в некоторой степени снижает трение между наполненными мешками в штабеле, когда слои этого штабеля обычно укладывают из таких мешков крест-накрест.

Другим примером является сельскохозяйственный брезент (например, для защиты посевов), изготовленный из поперечного ламината ориентированных полиэтиленовых пленок весом 70 гм-2, который будет являться полноценной заменой брезенту 100 гм-2, изготовленному из тканой ленты с экструзионным покрытием, если принимают во внимание только объективные критерии. Однако в действительности средний потребитель сельскохозяйственных брезентов делает свой выбор, в значительной степени руководствуясь легкостью обращения и внешневидовыми свойствами, и отклонит 70 гм-2 брезент вследствие его тонины, считая, что ему не хватает материала.

Безусловно, жесткость всегда можно увеличить целесообразным введением наполнителя (и настоящее изобретение рассматривает это как дополнительный вариант), но всегда это будет в большей или меньшей степени за счет сопротивления проколу и сопротивления разрастанию раздира, особенно под воздействием ударных нагрузок.

Целью настоящего изобретения является добавить "ощущение материла" и увеличить жесткость ламинатов из пленок, по меньшей мере, в одном направлении без ухудшения восприятия ламината как двумерной структуры и, кроме того, без заметного уменьшения сопротивления проколу и сопротивления разрастанию раздира, а при желании также обеспечивая хорошие печатные свойства, по меньшей мере, по одной стороне ламината.

Основная идея, лежащая в основе настоящего изобретения, заключается в том, что к ламинатам из термопластичных пленок применяют принцип рифленого картона, но таким образом, что гофрированная структура оказывается чрезвычайно тонкой ("минигофрированной"), так что получают ламинат, который, несмотря на структурно повышенную жесткость (по меньшей мере, в одном направлении), может удовлетворить вышеупомянутым условиям.

Само по себе применение принципа рифленого картона к термопластичной пленке не является новым, но самая тонкая гофрированная структура, которая была раскрыта в патентной литературе, а именно в патенте США 4132581, столбец 6, строка 66, составляет 50 +/- 3 гофров на фут, что соответствует ширине шага гофра примерно 6,0 мм. Также вызывает сильные сомнения тот факт, что ширина шага меньше этой может быть достигнута способом, раскрытым в указанном патенте, в котором первый процесс связывания происходит при использовании ряда множества уплотнительных пальцев, расположенных и прикрепленных к транспортерной ленте.

Уплотнительные пальцы расположены в направлении, поперечном направлению перемещения (направлении машины), так что гофрирование также становится перпендикулярным этому направлению.

Указано, что применение способа указанного патента США относится к производству картона, и толщина указанного гофрированного слоя составляет примерно 0,004-0,025 дюймов (0,10-0,625 мм). В примере она составляет 0,018 дюймов (0,45 мм). Другими патентами, относящимися к использованию принципа гофрированного картона к термопластичной пленке для получения панелей или картона, являются следующие: патент США 3682736, патент США 3833440, патент США 3837973, Европейский патент 0325780 и WO 94/05498.

Патентная выкладка Японии Hei 02-052732 раскрывает ламинаты, состоящие из гофрированной термопластичной пленки, соединенной с плоской термопластичной пленкой, которая своей другой стороной прикреплена к бумаге. (Бумага и плоский лист сначала соединяют вместе, а затем добавляют гофрированную пленку.) Гофры, которые в этом случае также являются перпендикулярными к направлению машины, расплющивают и адгезионно закрывают через определенные промежутки, так что образуется большое число наполненных воздухом полостей. Указанная область использования этого продукта - амортизационный материал, звукоизоляционный материал, тепло- и влагоизолирующий материал и декоративный стеновой материал. Толщины гофрированного листа и плоского листа не указаны, также не указан шаг гофра и длина полостей, но упоминается о том, что размеры могут быть подобраны в зависимости от области применения ламината. Однако следует понимать, что в любом случае шаг не будет меньше, чем самый малый из упомянутых в вышеуказанном патенте США 4132581 (т.е. примерно 6 мм). Одной из причин такого положения является то, что это не является преимущественным для указанных целей, за исключением декоративных, тогда как другой причиной является то, что раскрытое в патенте устройство не сможет работать при самом малом шаге (т.е. самом малом шаге зубцов шестеренчатых валков), за исключением изготовления чрезвычайно неглубокого и, в частности, бесполезного гофрирования. Это происходит вследствие того факта, что термопластичная пленка является эластичной и не является постоянно формуемой при температуре окружающей среды, что, как пояснено на чертежах, использовано в указанном способе. Если шаг зубцов мал на шестеренчатых валках, на которых осуществляют гофрирование и ламинирование, гофрированная пленка будет "выпрыгивать" из канавок на формующем и ламинирующем валке в процессе ее прохождения из места, где происходит формование гофров, в место, где происходит связывание. В этой патентной выкладке не упоминается ни о каких средствах для удерживания гофров в форме в канавках валка.

На традиционной гофрировочной машине для производства гофрированного картона имеются дорожки или щиток, чтобы поддерживать гофрированную бумагу в канавках. При температуре окружающей среды это позволяет обеспечить более легкое постоянное формование бумаги.

Аналогичные дорожки или щитки на немодифицированной форме не могут быть использованы для термопластичной пленки в производственных условиях, поскольку трение о дорожку или щиток быстро создаст затор за счет нагревания полимера.

Усовершенствованный, не создающий трения путь удерживания гофров бумаги в канавках валков известен из патента США 6139938, а именно путем поддерживания регулируемого вакуума внутри канавок (смотри фиг.9 и 10 и столбец 7, строки 25-34). Этот патент США полностью относится к гофрированным бумажным ламинатам, имеющим особенно малый шаг гофра, тогда как о производстве гофрированных структур из термопластичных пленок не упоминается. Однако усовершенствованный способ удерживания гофров будет в действительности также применим, в зависимости от толщины пленки, к тонким гофрам термопластичной пленки. Это было установлено в связи с разработкой настоящего изобретения. Однако, как отмечено выше, в патентной выкладке Японии не раскрыты никакие средства для удерживания гофров в форме в канавках.

Разработка особенно тонкой гофрированной структуры, "минигофров", что является целью настоящего изобретения, сделала возможным применить принцип гофрированного картона к совершенно другим областям использования, таким как области использования, упомянутые в самом начале данного описания.

Это включает разработку новых типов оборудования на основе рифленых валков с очень малым шагом зубцов. Как будет ясно из примера, шаг 2-слойного "минигофрированного" ламината весом 90 гм-2 (каждый слой примерно 45 гм-2) в действительности удалось снизить до 1,0 мм за счет применения способа, который может быть осуществлен промышленно, а после усадки плоского слоя в поперечном направлении относительно гофров его удалось довести даже до 0,8 мм. Особенно за счет дополнительного использования усадки его вероятно можно еще более снизить, например, примерно до 0,5 мм. Упомянутая величина 2×45 гм-2 соответствует средней толщине примерно 0,074 мм (2×0,037 мм), если ламинат расплющить.

Изобретение не ограничивается толщиной расплющенного листа примерно этой величины, но также включает, вообще говоря, минигофрированные ламинаты средней толщины в компактной форме, которая составляет примерно 0,3 мм или ниже. Толщину, близкую 0,03 мм или даже ниже, можно создать для специальных целей.

Изобретение также не ограничивается использованием поперечных ламинатов ориентированных пленок. Для различных целей требуются различные комбинации прочностных свойств. Как известно, поперечные ламинаты могут быть получены при использовании целесообразных комбинаций нескольких категорий прочностных свойств, но для многих целей могут быть предпочтительны ламинаты с другими типами прочности, когда также принимается во внимание стоимость производственного процесса, и настоящее изобретение также может быть применено к таким ламинатам с другой прочностью, как дополнительно будет описано ниже по тексту.

При таком малом шаге гофра, как 3 мм или меньше, ламинат теряет свой характер картонного материала и приобретает вид, способность к манипулированию и складыванию, аналогичные гибкой пленке (смотри пример). Он также приобретает улучшенное сопротивление к проколу, по сравнению с ламинатами, изготовленными из аналогичных слоев, но с большим шагом, поскольку в последнем случае существует высокая тенденция к разрыву слоев по отдельности вместо совместного их вклада в увеличение показателя сопротивления проколу.

"Минигофрированный" ламинат также обладает тем преимуществом, что на его плоскую сторону можно нанести тонкую печать и крупнозернистую печать на гофрированную сторону.

По сравнению с негофрированными ламинатами того же состава и того же веса на квадратный метр он дает значительно большее ощущение наличия материала вследствие повышенной жесткости в одном направлении и вследствие повышенного объема.

Хорошо известно, что в случае поперечных ламинатов слабое связывание между слоями, сильное связывание или линейное связывание обеспечивает значительно лучшее сопротивление разрастанию раздира, поскольку это позволяет раздиру происходить в различных направлениях в различных слоях. Поэтому влияние надреза снижается. Если поперечный ламинат с одним гофрированным слоем будет линейно соединен, он покажет улучшенные показатели сопротивления разрастания раздира, независимо от того, каков шаг гофра короткий или длинный, однако "минигофрирование" останавливает раздир после очень короткого момента разрастания, что безусловно весьма преимущественно в большинстве случаев.

В целях упорядочения следует упомянуть, что в литературе уже описаны "минигофрированные" ламинаты, однако это ламинаты, у которых, по меньшей мере, гофрированный слой состоит из материала, который не является термопластичной пленкой или сборкой из термопластичных пленок.

Таким образом, патент США 6139938, упомянутый выше, имеет своей целью 3-слойный бумажный ламинат с гофрированным бумажным листом в середине и плоскими бумажными листами с каждой стороны, как нормальный гофрированный картон, однако, как заявлено, содержащий 500-600 гофров на метр, соответствующих шагу гофра 1,67-2,00 мм. Эта указанная цель состоит в улучшении печатных свойств.

Патентная публикация Японии №07-251004 относится к поглощающему продукту, в котором плоский лист из термопластичного синтетического волокна термически соединяют с гофрированным листом, состоящим в основном из волокон активированного углерода. Ширина шага гофра составляет 2,5-20 мм.

Патентная публикация Японии №08-299385 относится к поглощающему ламинату, включающему гофрированную нетканую ткань, соединенную с одной стороны с плоским листом или пленкой, которой может быть термопластичная пленка. Между этими двумя слоями помещен водопоглощающий материал. Заявленная ширина шага гофра составляет 3-50 мм, и указано, что для поглощающего материала не будет достаточно места, если он составит меньшую величину. Продукт предназначен для пеленок и аналогичных изделий.

Более четко сформулированное настоящее изобретение относится к ламинату, включающему, по меньшей мере, слой (А), образованный одной или множеством пленок, и другой, образованный одной или множеством пленок слой (В), которые оба содержат в основном термопластичный полимерный материал, причем, по меньшей мере, слой А содержит ориентированный холодным способом материал, в котором А имеет волновую гофрированную конфигурацию, а В не является гофрированным, и В с первой стороны адгезионно соединен в зонах связывания с вершинами гофров на первой стороне А. Отличительной особенностью ламината является то, что ширина шага гофра этой конфигурации не превышает 3 мм. Использование материала холодной ориентации в А важно с точки зрения прочности продукта. Кроме того, обычно важно, чтобы адгезионное связывание было установлено через слой ламинирования так, чтобы можно было бы избежать плавления основных частей А и В в процессе ламинирования и чтобы либо толщина А была одинаковой внутри несвязанных зон и внутри связанных зон, либо чтобы А имела зоны, ослабленные в твердом состоянии и вытянутые параллельно направлению гофрирования таким образом, чтобы каждая зона связывания была расположена в основном внутри одной из ослабленных зон. Эти зоны ослабления будут далее называться как "первые ослабленные зоны", поскольку могут быть также дополнительные ослабленные зоны, но это будет рассмотрено далее.

В этой связи существенное ослабление А в несвязанных зонах по сравнению с толщиной А в связанных зонах будет безусловно иметь отрицательное влияние на величину сопротивления изгибу в жестком направлении (но так обычно легче сделать гофрированный ламинат). В отличие от этого сопротивление изгибу увеличивается в зависимости от средней толщины слоя А, когда каждая зона связывания попадает в основном внутрь одной из этих ослабленных зон. Ослабленные зоны также ускоряют процесс производства, как будет пояснено далее. Следует отметить, что ослабление растяжением в расплавленном состоянии снижает предел прочности при растяжении, в то время как ослабление растяжением в твердом состоянии увеличивает предел прочности при растяжении в направлении, в котором это растяжение имеет место.

I здесь идентифицирует ламинат, включающий слои А и В, причем каждый "слой" может состоять из одной или более "пленок", обычно экструдированных пленок, и каждая экструдированная пленка может и обычно будет состоять из нескольких коэкструдированных "слоев". Таким образом, "слой ламинирования", через который происходит связывание, обычно будет представлять коэкструдированный слой, однако это может быть и тонкая пленка, нанесенная традиционным способом экструзионного ламинирования.

Хотя в качестве целесообразной величины, отличающей продукт согласно изобретению от гофрированного картонного материала, выбрана величина верхнего предела шага гофра 3 мм, но обычно лучше поддерживать шаг гофра в пределах 2,5 мм, предпочтительно - 2 мм и более предпочтительно - 1,5 мм. Как уже упомянуто и показано в примере, можно реализовать величину шага 1,0 мм, а при использовании усадки после ламинирования - даже 0,8 мм.

Как явствует из вступительной части, использование настоящего изобретения предназначено главным образом для регулирования прочности пленки. Это необязательно означает хорошую прочность во всех направлениях; в отличие от этого, существуют случаи, например, в строительных мешках, когда основное внимание должно быть направлено на прочность в одном направлении, в сочетании с определенным сопротивлением проколу и разрастанию раздира. Как пример, обычный промышленный мешок из пленки толщиной 0,160 мм, изготовленный из смеси 90% LDPE и 10% LLDPE, обычно будет показывать в продольном направлении силу текучести 20 Нсм-1, т.е. напряжение текучести 12,5 МПа, а в поперечном направлении показывает силу текучести 16 Нсм-1, т.е. напряжение при текучести 10,0 МПа.

Материал из поперечно ламинированной пленки средней толщиной 0,086 мм для термосварных мешков, разработанный изобретателем настоящего изобретения и производимый в соответствии с вышеуказанным Европейским патентом №0624126, показывает в своем самом прочном направлении силу текучести 20 Нсм-1, т.е. 23 МПа, и в своем самом слабом направлении - силу текучести 17 Нсм-1, т.е. напряжение при текучести 20 МПа.

Поскольку настоящее изобретение в принципе относится к гибким ламинатам для областей использования, где требуется относительно высокая прочность, хотя основное внимание в изобретении делается на жесткость, ощущение и внешний вид, напряжение при текучести ламината в его самом прочном направлении обычно будет составлять не менее 15 МПа, предпочтительно не менее 25 МПа. Соответственно, предел прочности при растяжении составляет примерно удвоенные указанные величины или больше. Здесь площадь поперечного сечения в мм2 основана только на твердом материале, не включая площади, занимаемой воздухом, и она составляет среднюю величину, принимая во внимание, что слой А может иметь ослабленные зоны.

Упомянутое здесь напряжение при текучести относится к испытаниям на растяжение при скорости растяжения 500% в минуту. Их определяют по кривым нагрузка/удлинение. Эти кривые начинаются с линейной части согласно закону Гука, а затем начинают отклоняться от линейности, хотя деформация остается эластичной. В принципе напряжением при текучести должно быть напряжение, при котором деформация становится постоянной, но эту критическую величину, которая зависит от скорости, практически невозможно определить. Путь, которым на практике обычно определяют предел текучести при растяжении, а также считают его определенным в соответствии с настоящим изобретением, следующий.

В случае, когда напряжение достигает относительного максимума, затем остается постоянным или снижается под действием сохраняющегося удлинения, затем вновь увеличивается до тех пор, пока не наступает разрыв, относительный максимум напряжения считают пределом текучести при растяжении. Образец также может разорваться в этой точке, тогда предел текучести при растяжении равен относительному напряжению при растяжении. Однако, если напряжение продолжает увеличиваться под действием удлинения, но со значительно меньшим увеличением напряжения на один процент удлинения, то кривую нагрузка/удлинение после течения и после того, как она практически превращается в прямую линию, экстраполируют назад до пересечения с линией, которая представляет часть кривой растяжения, соответствующей закону Гука. Напряжение в точке пересечения двух линий определяют как предел текучести при растяжении.

Один из вариантов осуществления настоящего изобретения отличается тем, что слой А по выбору полимерного материала, по введенному наполнителю или по ориентации, в пределах несвязанных зон показывает среднее напряжение при течении параллельно направлению гофрирования, которое, когда его определяют, как пояснено выше, составляет не менее 30 Нмм-2 (площадь поперечного сечения только слоя А), предпочтительно - не менее 50 Нмм-2 и более предпочтительно - не менее 75 Нмм-2.

Как уже упоминалось, А предпочтительно ослаблен в твердом состоянии в зонах ("первых ослабленных зонах") и каждая зона связывания расположена главным образом внутри первой ослабленной зоны. Эти зоны следует рассматривать как определяемые положениями, в которых толщина А составляет среднюю величину между самой низкой толщиной А внутри первой ослабленной зоны и самой высокой толщиной А внутри соседней несвязанной зоны.

Другой важный вариант осуществления настоящего изобретения отличается тем, что А внутри каждой несвязанной зоны и вне первой ослабленной зоны, если такая зона существует (определяется, как описано выше), молекулярно ориентирована главным образом в направлении, параллельном направлению гофрирования или направлению, близкому к последнему, как установлено испытаниями на усадку. Такие испытания осуществляют обычным способом. В этой связи компонент ориентации в А, перпендикулярный направлению гофров, не будет вносить вклада в величину напряжения при течении ни в каком направлении, но скажется на некоторых других прочностных свойствах.

Предпочтительное ограничение растяжения каждой первой ослабленной зоны - предпочтительное с точки зрения жесткости в одном направлении - определено в пункте 12 формулы изобретения, а предпочтительные толщины этих зон определены в пункте 21 формулы изобретения.

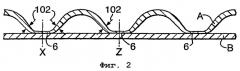

Дополнительно к первым ослабленным зонам может оказаться весьма преимущественным иметь вторую ослабленную в твердом состоянии зону (далее по тексту называемую второй ослабленной зоной) между каждой парой соседних первых ослабленных зон. Эти вторые ослабленные зоны должны быть уже, чем первые ослабленные зоны - предпочтительно как можно более узкие, но также ослабленные, так что толщина А в зоне должна быть возможно более малой - и быть расположены на вершинах гофров А на стороне, противоположной связанным зонам. Они действуют как "шарниры", и если они сделаны узкими и достаточно глубокими, они улучшают жесткость, поскольку поперечное сечение А становится зигзагообразным вместо того, чтобы быть равномерно волновым (как описано далее в связи с фигурой 3) и поэтому А и В образуют треугольные структуры. Они также значительно ускоряют производственный процесс, что пояснено ниже.

Помимо усовершенствований жесткости, вызванных первой и второй ослабленными зонами (усовершенствования усматриваются относительно средней толщины А), каждый набор зон также обычно улучшает сопротивление воздействию ударных нагрузок, т.е. они обычно улучшают ударопрочность, сопротивление проколу при ударе и сопротивление разрастанию раздира при ударе. Это обусловлено тем, что начинается растяжение (или дальнейшее растяжение, если А уже растянута), и это растяжение обычно имеет тенденцию к росту под действием ударных нагрузок, при этом первая и вторая ослабленные зоны действуют как амортизаторы удара.

Обычно величина шага каждого гофра, включая соседнюю зону связывания, не должна превышать самую большую толщину А внутри гофра в 50 раз, предпочтительно - не более чем в 40 раз и более предпочтительно - не более чем в 30 раз указанной толщины. Как пример, если самая большая толщина А составляет 0,037 мм, как в рабочем примере, представленном ниже, упомянутые величины соответствуют величинам шагов гофров 1,85; 1,48 и 1,11 мм соответственно.

Для того чтобы "объединить" слои друг с другом удобным образом в целях упрочнения, ширина каждой зоны связывания обычно должна быть не менее чем 15%, предпочтительно - не менее чем 20% и более предпочтительно - не менее чем 30% величины шага гофра, а для того, чтобы достичь значительного эффекта гофрирования, ширина каждой несвязанной зоны А, измеренная между двумя соседними связанными зонами вдоль ее изогнутой поверхности, предпочтительно должна быть не менее чем на 10%, предпочтительно - не менее чем на 20% длиннее, чем соответствующее линейное расстояние. Это является мерой глубины гофров.

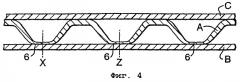

Для многих целей, например, когда требуется повышенная жесткость против изгиба во всех направлениях, может быть использована негофрированная однослойная или многослойная пленка С на другой стороне А, которая расположена напротив В, как определено в пункте 15 формулы изобретения.

Гофрированная наружная поверхность на мешке имеет, как отмечено выше, недостаток, а именно, в связи с нанесением печати и штабелирования наполненных мешков. Однако есть изделия, в которых специальная шероховатость гофрированной поверхности может быть весьма преимущественной при использовании, например, в матах. Для таких изделий может оказаться преимущественным иметь одно- или многослойные слои (А) и (D), ламинированные к двум противоположным сторонам негофрированной одно- или многослойной пленки (В), как определено в пункте 16 формулы изобретения.

Пленки А, В, С и D обычно будут состоять из полиолефина и их обычно будут получать способом, который включает экструзию. Как правило, это будет процесс коэкструзии, с помощью которого ламинированные слои и необязательно термосварные слои соединяют с основным телом пленки.

По меньшей мере, некоторые из гофров можно расплющить через расположенные продольно промежутки и предпочтительно соединить по всей ширине каждого гофра с расплющенными участками с образованием из гофров ряда узких, закрытых, продольных карманов. Предпочтительно расплющенные участки ряда расположенных рядом гофров или всех гофров образуют серии линий, расположенных в направлении, обратном продольному направлению гофров. Это может создать внешний вид гофрированному ламинату и ощущение большей схожести с текстилем, почти впечатление тканой структуры, и может обеспечить большую гибкость в направлении, которое в противоположность является жестким, без потери ощущения объема и материла. Расплющивание также может быть использовано для создания предпочтительных участков для изгиба.

Дальнейшее описание различных вариантов осуществления изобретения в части продукта и конкретных областей использования будет дано после описания способа.

В соответствии с представленной выше характеристикой ламината согласно настоящему изобретению способ получения, который происходит при использовании рифленого валка для формования гофров, а также при использовании рифленого валка для ламинирования под действием тепла и давления (которым в некоторых случаях может быть тот же рифленый валок) отличается тем, что деление на валке, который обеспечивает ламинирование, находится на самой большой высоте 3 мм. Новый способ согласно изобретению представляет собой способ, определенный в пункте 36 формулы изобретения. Новое устройство, подходящее для осуществления способа, представляет собой устройство, определенное в пункте 65 формулы изобретения.

Устройство может быть адаптировано либо к производству гофров перпендикулярно направлению машины, как в обычном производстве гофрированных ламинатов, либо по существу параллельно направлению машины. Это будет определено ниже.

Обычно связывание осуществляют через слой ламинирования (полученный методом ламинирования коэкструзией или экструзией) для того, чтобы избежать ослабления, и обычно стадии способа осуществляют так, чтобы либо избежать любого заметного ослабления зон в А, либо наоборот, растяжение в твердом состоянии между рядом рифленых валков таково, чтобы получить вышеупомянутые "первые ослабленные зоны", причем рифленый валок для ламинирования скоординирован с рядом рифленых валков для растяжения таким образом, чтобы каждая зона связывания была расположена в основном внутри первой ослабленной зоны.

"Вторые ослабленные зоны", которые описаны выше при описании продукта, могут быть получены растяжением между дополнительным рядом рифленых валков, целесообразно координированных с рифлеными валками, с помощью которых получают первые ослабленные зоны.

Преимущества первых и вторых ослабленных зон в связи со свойствами продукта уже пояснены. Для осуществления способа первые ослабленные линии позволяют увеличить скорость и поэтому улучшить технико-экономические показатели, поскольку зоны в слое А, которые подлежат связыванию, получаются тоньше и поэтому требуют меньшего времени нагрева в процессе приложения тепла перед связыванием. Кроме того, первые ослабленные зоны и, в частности, комбинация первой и второй ослабленных зон может значительно улучшить способ, действуя как "шарниры" в слое А. В устройстве того типа, в котором рифленый валок для ламинирования имеет канавки, которые обычно параллельны его осям, такие "шарниры" позволяют направить даже относительно тяжелый А-слой в тонкие канавки. В устройстве такого типа, в котором канавки являются круговыми или спиральными, но в любом случае приблизительно перпендикулярными оси валка, "шарниры" помогают держать слой А "в треке" в процессе его прохождения от рифленого валка к рифленому валку, другими словами, "шарниры" помогают координировать действие рифленого валка для ламинирования с действием предшествующего ряда или рядов рифленых валков, которые образуют гофр при одновременном поперечном растяжении.

Хотя с точки зрения нормального использования изобретения важно, чтобы в таких областях применения, как гибкая пленка, деление на рифленом валке, который осуществляет ламинирование по вершинам гофра, было не более чем 3 мм, обычно рекомендуют устанавливать его не более чем 2,5 мм, предпочтительно - не более чем 2,0 мм и более предпочтительно - не более чем 1,5 мм.

Пленка или пленки, используемые для слоя А, предпочтительно перед формированием рифленой конфигурации и перед получением первой и второй ослабленных зон (если такие зоны формируются) ориентируют в одном или обоих направлениях, причем образующееся основное направление ориентации находится в направлении, которое выбрано как направление гофрирования. Это можно осуществить с помощью сильной ориентации из расплава или, предпочтительно, альтернативно или дополнительно, известными методами растяжения, осуществляемыми в твердом состоянии. Если способ предназначен для получения гофров по существу параллельно направлению машины, то это будет обычно продольным процессом ориентации, что упрощает ситуацию, а если способ предназначен для получения гофров по существу перпендикулярно направлению машины, то это будет процесс поперечной ориентации, который значительно сложнее осуществить и он обычно требует дорогостоящего оборудования. Отмечено, что ни одна из двух ближайших ссылок, т.е. патент США 4132581 и патентная заявка Японии Hei 02-052732, не содержит раскрытия изобретения, которое бы указывало, что слой А должен быть ориентирован в направлении, по существу параллельном гофрам. В этих двух публикациях гофры образуются в поперечном направлении, и поэтому возникла мысль, что было бы естественно упомянуть здесь об использовании поперечно ориентированной пленки, поскольку без осуществления специальных стадий пленку нельзя сформовать таким образом ни экструзией, ни методом литья.

В связи с рассмотрением продукта уже описано, что дополнительный негофрированный слой (С), образованный одной пленкой или множеством пленок из термопластичного полимерного материала одновременно с или после связывания В с А может быть адгезионно соединен с вершинами гофров А на второй стороне А. Другая ценная возможность заключается в том, что путем, аналогичным формованию и применению А, получают второй слой (D), образованный одной или множеством пленок и имеющий волновую конфигурацию гофра с величиной шага предпочтительно не более 3 мм, а вершины гофров на одной стороне D ламинируют со второй стороной В одновременно с или после ламинирования В с А.

В большинстве областей применения изобретения слои, образованные одной или множеством пленок, должны состоять в основном из полиолефина и должны быть получены способом, предусматривающим применение экструзии. Кроме того, пленки, составляющие слои, должны быть изготовлены обычно коэкструзией, при которой коэкструдируемые поверхностные слои позволяют осуществить ламинирование без какого-либо плавления основного тела пленок.

Как видно из описания продукта, некоторые гофры, по меньшей мере, могут быть расплющены после ламинирования. Это делается через интервалы, предпочтительно под действием тепла и давления, достаточных для связывания всех пленок друг с другом в ламинат, так что гофры с соседним пленочным материалом образуют тонкие продолговатые карманы, закрытые с каждого конца. Расплющивание может быть осуществлено с помощью прутков или выступов, продольное направление которых расположено поперечно направлению гофров и каждый из которых покрывает ряд гофров, необязательно по полной ширине ламината.

Целесообразно четкое образование первых ослабленных зон может быть осуществлено, по меньшей мере, частично созданием на вершинах зубцов на рифленом растягивающем валке, предназначенном для получения полос, с температурой, которая выше, чем температура вершин зубцов на другом рифленом растягивающем валке, и/или созданием на вершинах зубцов на рифленом растягивающем валке, предназначенном для получения полос, с радиусом кривизны меньше, чем радиус кривизны вершин зубцов на совмещающем рифленом растягивающем валке. Преимущественная ориентация главным образом в направлении, почти параллельном гофрированию, и/или высокий коэффициент эластичности (В) слоя А также являются эффективными средствами для получения первых ослабленных зон с четкими границами.

Хороший путь получения более тонкого гофрирования, чем это можно сделать чисто механическими средствами, заключается в использовании усадки. Перед ламинированием слой В ориентируют по существу перпендикулярно направлению, которое становится направле