Контрольный груз

Иллюстрации

Показать всеИзобретение относится к испытаниям подъемно-транспортных машин. Контрольный груз выполнен в виде наборного пакета и содержит блоки 2 заданной массы, выполненные со сквозными по высоте выемками с захватами круглого сечения, служащими для связи с элементами строповки. Каждый блок содержит центрирующий элемент в виде усеченной пирамиды с нижним основанием, расположенным симметрично относительно осей симметрии блока на его верхней плоскости. Соответствующая центрирующему элементу выемка 7 выполнена также в виде усеченной пирамиды со стороны нижней плоскости 6 каждого блока с возможностью фиксации блоков относительно друг друга и образованием клинового зазора между нижней и верхней плоскостями соседних блоков, не занятыми соответственно упомянутой выше выемкой и центрирующим элементом. Клиновой зазор между блоками увеличивается в направлении от линии контура нижнего основания центрирующего элемента перпендикулярно к линии внешнего контура блока наборного пакета. Центрирующий элемент и блок наборного пакета выполнены как единое целое из одного материала. Технический результат - упрощение конструкции, снижение металлоемкости, повышение надежности эксплуатации контрольного груза. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к подъемно-транспортным машинам, в том числе к контрольным наборным грузам для проведения испытаний грузоподъемных машин.

Известен наборный груз для испытания грузоподъемных кранов (авторское свидетельство СССР №1207990, МКИ4 В 66 С 13/18, 1983 г.), содержащий стержень с прикрепленным к нему основанием и элементы для связи с узлами строповки, охватывающие стержень гири (блоки) с радиальными прорезями.

Недостатками указанного наборного груза являются значительная металлоемкость и неудобство эксплуатации. Неудобство эксплуатации заключается в возможности примерзания блоков друг к другу, образования трещин в них и трудности монтажа-демонтажа наборного груза вследствие попадания в его полости воды и образования льда. Свободно лежащие в сквозных выемках гирь стопорные вкладыши могут теряться при монтаже-демонтаже наборного груза. Соосность гирь при наборе их в стопу необходимо обеспечивать вручную. Кроме того, соединение кольцевых дисков со стержнем с использованием сварного шва, воспринимающего весь вес наборного груза и находящегося под нагрузкой на отрыв, не является надежным при длительной эксплуатации.

Известен наборный груз для испытания грузоподъемных механизмов (патент России №1377240, МПК В 66 С 13/18, 1988 г.), содержащий грузы тарированной массы, элементы для связи с узлами строповки и фиксирующее устройство.

Это техническое решение принимаем за прототип.

Недостатками прототипа являются достаточно высокая конструктивная сложность и значительная металлоемкость. Учитывая также, что в зазоры между составляющими его блоками и через сквозные отверстия в блоках в замкнутые полости проникает вода и при температуре ниже точки замерзания воды образуется лед, возможны образование трещин в блоках и последующее их разрушение. Кроме того, примерзшие друг к другу блоки вызывают дополнительные трудности при монтаже-демонтаже наборного груза для придания ему требуемой массы - наборный груз становится неразборным.

Техническим результатом предлагаемого изобретения является упрощение конструкции, снижение металлоемкости и повышение надежности эксплуатации контрольного груза.

Этот технический результат достигается тем, что центрирующий элемент выполнен в виде усеченной пирамиды с нижним основанием, расположенным симметрично относительно осей симметрии блока на его верхней плоскости, а соответствующая центрирующему элементу выемка выполнена также в виде усеченной пирамиды со стороны нижней плоскости каждого блока с возможностью фиксации блоков относительно друг друга и образованием клинового зазора между нижней и верхней плоскостями соседних блоков, не занятыми соответственно призматическими выемкой и центрирующим элементом, при этом изменение зазора в сторону увеличения выполнено в направлении от линии контура нижнего основания центрирующего элемента перпендикулярно к линии внешнего контура блоков наборного пакета, а сам блок наборного пакета и центрирующий элемент выполнены как единое целое из одного материала.

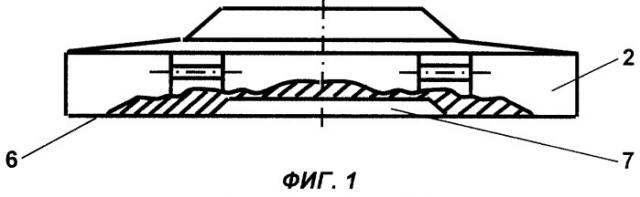

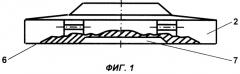

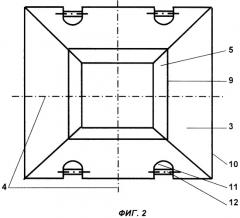

Предлагаемое изобретение поясняется чертежами, где изображены на фиг.1 - фронтальная проекция с местным разрезом, на фиг.2 - вид сверху блока наборного пакета контрольного груза, на фиг.3 - фронтальная проекция общего вида контрольного груза.

Контрольный груз 1 в виде наборного пакета содержит требуемое количество блоков 2 заданной массы. На верхней плоскости 3 каждого блока 2 симметрично относительно осей 4 симметрии блока расположен центрирующий элемент 5 в виде усеченной пирамиды. На нижней плоскости 6 блока 2 для обеспечения фиксации блоков относительно друг друга выполнена соответствующая центрирующему элементу 5 выемка 7 также в виде усеченной пирамиды, расположенной симметрично относительно осей 4 симметрии блока. Между нижней 6 и верхней 3 плоскостями соседних зафиксированных блоков 2 контрольного груза 1 имеется клиновой зазор 8, выполненный с увеличением высоты в направлении от линии 9 контура нижнего основания центрирующего элемента 5 перпендикулярно к линии 10 внешнего контура блока 2. Блоки 2 снабжены узлами строповки, выполненными в виде сквозных по высоте выемок 11 с захватами 12 круглого сечения, заделанными в тело блока.

В случае необходимости проведения статических и динамических испытаний грузоподъемных машин из блоков 2 собирают контрольный груз 1 заданной массы, при этом блоки 2 располагают в порядке убывания их массы в направлении от нижнего к верхнему. Для этого при сборке контрольного груза 1 на испытательной площадке на блок 2 с наибольшей массой с использованием при строповке захватов 12 устанавливают следующий блок 2 таким образом, чтобы центрирующий элемент 5 разместился в выемке 7 и произошло фиксирование блоков от возможности горизонтального смещения относительно друг друга. Каждый последующий блок 2 укладывают на расположенный ниже в том же порядке.

Собранный контрольный груз за строповочные захваты 12 нижнего из блоков наборного пакета захватывают стропами крюка грузоподъемной машины. Далее в соответствии с методикой проводятся испытания грузоподъемного механизма.

После окончания испытаний или при необходимости сборки контрольного груза 1 с другой заданной массой его разбирают в порядке, обратном порядку сборки.

Предлагаемый контрольный груз 1 не имеет дополнительных металлических конструкций. Блоки 2 не имеют сквозных отверстий, в результате на плоскостях фиксации исключено появление воды и льда, тем самым устраняются трудности монтажа-демонтажа контрольного груза 1. Наличие клинового зазора 8 между блоками 2 исключает возможность примерзания их друг к другу.

1. Контрольный груз в виде наборного пакета для проведения статических и динамических испытаний грузоподъемных машин, содержащий блоки заданной массы, выполненные со сквозными по высоте выемками с захватами круглого сечения, служащими для связи с элементами строповки, отличающийся тем, что каждый блок содержит центрирующий элемент в виде усеченной пирамиды с нижним основанием, расположенным симметрично относительно осей симметрии блока на его верхней плоскости, а соответствующая центрирующему элементу выемка выполнена также в виде усеченной пирамиды со стороны нижней плоскости каждого блока с возможностью фиксации блоков относительно друг друга и образованием клинового зазора между нижней и верхней плоскостями соседних блоков, не занятыми соответственно упомянутой выше выемкой и центрирующим элементом, при этом клиновой зазор между блоками увеличивается в направлении от линии контура нижнего основания центрирующего элемента перпендикулярно линии внешнего контура блока наборного пакета.

2. Контрольный груз по п.1, отличающийся тем, что центрирующий элемент и блок наборного пакета выполнены как единое целое из одного материала.