Электроконтактный узел электролизера для получения магния

Иллюстрации

Показать всеИзобретение относится к цветной металлургии, в частности к устройствам для подвода тока к электролизерам для получения магния электролизом расплавленного сырья. Технический результат выражается в уменьшении переходного электрического сопротивления анодный блок - токоподводящая шина, что позволяет снизить потери электроэнергии, в увеличении стойкости анодного блока вследствие получения равномерной нагрузки при рациональном размещении электропроводника, в улучшении обслуживания и в снижении трудозатрат. Электроконтактный узел электролизера для получения магния включает анодный блок из углеродсодержащего материала, токоподводящую шину, электропроводник в виде пучка прутков, жестко установленных с одной стороны в электроконтактные пробки, а с другой стороны жестко присоединенных к токоподводящей шине дуговой сваркой. Новым является то, что токоподводящая шина выполнена в виде пластины переменного сечения по высоте, площадь минимального поперечного сечения пластины равна 0,7-1,1 площади суммарного поперечного сечения прутков, площадь поперечного сечения токоподводящей шины равна суммарному сечению прутков проводника, прутки с одной стороны плотно прижаты друг к другу, скреплены сваркой в пучок и установлены с зазором в электроконтактную пробку, а с другой стороны каждый пруток приварен к токоподводящей шине веерообразно под углом 18-20°. Кроме того, с одной стороны пластины выполнен скос ступенчатой формы. 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к цветной металлургии, в частности к устройствам для подвода тока к электролизерам для получения магния электролизом расплавленного сырья.

Известен электроконтактный узел электролизера (А.с. СССР №1103601, опубл. 10.05.99 г., бюл.13), включающий токоподводящие шины, прижатые к боковым поверхностям головки блока анода из углеродсодержащего материала, и трубчатую систему охлаждения, при этом токоподводящие шины охватывают головку блока анода в виде полуобоймы и нижней своей частью заглублены в перекрытие электролизера, а сверху анодная головка укрыта съемной пластиной, под которой расположены каналы и теплопроводящие элементы охлаждения, заглубленные в тело анода, причем в верхней кромке полуобойм выполнены пазы под трубы системы охлаждения. Это позволяет повысить срок службы анода путем охлаждения анодных головок и упростить монтаж.

Недостатком данного электроконтактного узла является то, что оно сложно в изготовлении и обслуживании, приводит к большим затратам электроэнергии и к снижению производительности устройства за счет низкого срока службы анодов.

Известен электроконтактный узел электролизера с верхним вводом анодов (А.С. СССР №158073, опубл. 1963 г., бюл.20), включающий анодный блок из углеродсодержащего материала, металлические медные или алюминиевые токоподводящие шины, закрепленные к головке анодного блока с помощью болтов или заливкой расплавленным металлом, например чугуном, алюминием или магнием. Токоподводящие шины прикреплены с обеих сторон к верхней части блока анода болтами, пропущенными сквозь тело анода. Токоподводящие шины выполнены в виде отливок с залитыми в их теле стальными водоохлаждаемыми трубами.

Недостатком такого электроконтактного узла электролизера является большое количество болтовых соединений (5-6 на каждый брус) со стальными накладками, требующих их подтягивания. Падение напряжения в контакте растет до 100 мВ, что приводит к потерям электроэнергии и разрушению контакта и снижению срока службы анода.

Известен электроконтактный узел электролизера (А.С. СССР №616348, опубл. бюл.27 25.07.78 г.), включающий анодные блоки из углеродсодержащего материала с глухими отверстиями, в которые вставлены стальные штыри - 3-4 на каждый брус, спаянные с графитом и сваренные с медной токоподводящей шиной. В теле брусьев имеется зона промежуточной эвтектики.

Недостатком такого электроконтактного узла является то, что устройство сложно в изготовлении и обслуживании и приводит к большим затратам электроэнергии.

Известен электроконтактный узел электролизера (ст. Один из путей энергосбережения в производстве магния. - Б.Е.Патон, В.И.Лакомский, В.А.Лебедев и др. - Ж. Цветные металлы, 2004. - №6, стр.90-93), по количеству общих признаков принятый за ближайший аналог-прототип и включающий анодный блок из углеродсодержащего материала, токоподводящую шину, электроконтактные пробки и электропроводник в виде пучка прутков из материала токоподводящей шины, размещенный одним концом в электроконтактных пробках, а другим приваренный к наружной поверхности токоподводящей шины.

Недостатком данного электроконтактного узла является то, что переходное электрическое сопротивление анодный блок - токоподводящая шина велико, что приводит к большим потерям электроэнергии, стойкость анодного блока вследствие получения неравномерной нагрузки незначительная, что приводит к увеличению трудозатрат и к снижению срока службы контактного узла.

Технический результат направлен на устранение недостатков прототипа и выражается в уменьшении переходного электрического сопротивления анодный блок - токоподводящая шина, что позволяет снизить потери электроэнергии, в увеличении стойкости анодного блока вследствие получения равномерной нагрузки при рациональном размещении электропроводника, в улучшении обслуживания и в снижении трудозатрат.

Технический результат достигается тем, что предложен электроконтактный узел электролизера для получения магния, включающий анодный блок из углеродсодержащего материала, токоподводящую шину, электропроводник в виде пучков прутков, жестко установленных с одной стороны в электроконтактные пробки, а с другой стороны жестко присоединенных к токоподводящей шине дуговой сваркой, новым является то, что токоподводящая шина выполнена в виде пластины переменного сечения по высоте с площадью минимального поперечного сечения, равной 0,7-1,1 площади суммарного поперечного сечения прутков, при этом прутки с одной стороны плотно прижаты друг к другу и скреплены сваркой в пучок, установленный с зазором в электроконтактную пробку, а с другой стороны каждый пруток приварен к токоподводящей шине веерообразно под углом 18-20° к ее наружной поверхности.

Кроме того, с одной стороны пластины выполнен скос ступенчатой формы.

Кроме того, каждый пруток электропроводника приварен к токоподводящей шине с одной стороны.

Кроме того, каждый пруток электропроводника приварен к токоподводящей шине с двух сторон.

Кроме того, пучок прутков установлен в контактную пробку с зазором, равным 3-4 мм.

Выполнение токоподводящей шины в виде пластины переменного сечения (так называемая "тающая шина") с площадью поперечного сечения, равной 0,7-1,1 площади суммарного поперечного сечения прутков электропроводника, позволяет обеспечить равномерное распределение тока по платине и тем самым улучшить передачу тока к анодным блокам, снизить потери электроэнергии при передаче.

Выполнение и установка с зазором электропроводника в виде пучка прутков в электроконтактную пробку позволяет увеличить площадь контакта электроконтактной пробки и таким образом создает более прочное соединение между углеродистым анодным блоком и токоподводящей шиной, улучшает электроконтакт пластины с анодным блоком, что позволяет снизить потери электроэнергии.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными (идентичными) всем существенным признакам изобретения. Определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности признаков аналога позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном электроконтактном узле электролизера для получения магния, изложенных в пунктах формулы изобретения. Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного устройства. В результате поиска не было обнаружено новых источников, и заявленный объект не вытекает явным образом для специалиста, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата. Следовательно, заявленное изобретение соответствует условию "изобретательский уровень"

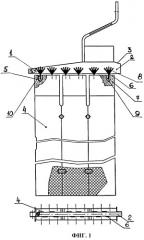

На фиг.1 показан электроконтактный узел магниевого электролизера, на фиг 2 - крепление прутков с токоподводящей шине с двух сторон.

Электроконтактный узел электролизера для получения магния включает токоподводящую шину 1 в виде алюминиевой пластины 2 переменного сечения по высоте со скосом 3, анодный блок 4 из углеродсодержащего материала с отверстиями 5 в блоке, электропроводник 6, изготовленный в виде пучка 7 из прутков 8, установленных в электроконтактную пробку 9 с зазором 10, и каждый пруток приварен с одной или с двух сторон веерообразно под углом 18-20° к наружной поверхности токоподводящей шины.

Пример работы электроконтактного узла для подвода тока к магниевым электролизерам.

Монтаж устройства

На верхнем торце углеродистого анодного блока 4 сверлят отверстия 5 на глубину 30-40 мм. Отверстия 5 выполняют со смещением относительно друг друга на расстоянии 150-200 мм. Затем отверстия продувают сжатым воздухом для очистки от графитовой пыли, которая является вредным компонентом для установки электроконтактной пробки 9. Предварительно готовят электропроводник 6 из алюминиевых прутков 8 длиной 170 мм и диаметром, равным 9 мм, в количестве 5-7 штук. Прутки 8 закрепляют в пучок 7 в нижнем конце путем сварки полуавтоматом ПШ107ва с электродной проволокой типа Свак5 диаметром 1,2 мм. Затем дуготроном прогревают верхнюю часть торца углеродистого анодного блока до температуры 900-1000°С, отверстия 5 заполняют электроконтактной пробкой 9 из сплава алюминия. В отверстия 5 с расплавленной пробкой 9 устанавливают приготовленные пучки 7 с зазором 3-5 мм с зазором, равным 4-3 мм. При этом площадь минимального поперечного сечения пластины равна 0,7-1,1 площади суммарного поперечного сечения прутков. Анодный блок 4 охлаждают, закрепленный в анодном блоке пучок 7 из алюминиевых прутков 8 разгибают веерообразно под углом 18-20°С и приваривают их к токоподводящей шине 1 из алюминиевой пластины 2 со скосом 3 сбоку. Сварку осуществляют полуавтоматом ПШ107ва в среде аргона. При этом анодный блок 4 и токоподводящую шину 1 устанавливают с зазором 9 в 10-15 мм для осуществления быстрого охлаждения связей. Устройство работает следующим образом.

Постоянный ток от преобразовательной подстанции по ошиновке подводят к группе электролизеров к токоподводящим шинам 1 - анодной и катодной. При включении электролизера с верхним вводом анодов перед сушкой к токоподводящей шине подключают все электроды. После заливки в электролизер расплава карналлита и разогрева расплава до температуры 690-720°С создают межэлектродное расстояние и при создании силы тока 175 кА на анодных блока 4 выделяется хлор, а на катодах - магний.

Таким образом, устройство для подвода тока к анодам магниевого электролизера позволяет снизить потери электроэнергии до 15-20 кВт/ч, уменьшить электросопротивление анодный блок - токоподводящая шина в 1,5-2 раза, увеличить стойкость анодного бруса вследствие получения равномерной нагрузки тока и тем самым повысить выход магния по току на 5-10%.

1. Электроконтактный узел электролизера для получения магния, включающий анодный блок из углеродсодержащего материала, токоподводящую шину, электропроводник в виде пучков прутков, жестко установленных с одной стороны в электроконтактные пробки, а с другой стороны жестко присоединенных к токоподводящей шине дуговой сваркой, отличающийся тем, что токоподводящая шина выполнена в виде пластины переменного сечения по высоте с площадью минимального поперечного сечения, равной 0,7-1,1 площади суммарного поперечного сечения прутков, при этом прутки с одной стороны плотно прижаты друг к другу и скреплены сваркой в пучок, установленный с зазором в электроконтактную пробку, а с другой стороны каждый пруток приварен к токоподводящей шине веерообразно под углом 18-20° к ее наружной поверхности.

2. Электроконтактный узел по п.1, отличающийся тем, что с одной стороны пластины выполнен скос ступенчатой формы.

3. Электроконтактный узел по п.1, отличающийся тем, что каждый пруток электропроводника приварен к токоподводящей шине с одной стороны.

4. Электроконтактный узел по п.1, отличающийся тем, что каждый пруток электропроводника приварен к токоподводящей шине с двух сторон.

5. Электроконтактный узел по п.1, отличающийся тем, что пучок прутков установлен в контактную пробку с зазором, равным 3-4 мм.