Поликонденсационный раствор сополиамидобензимидазола для формования высокопрочных нитей с частичной нейтрализацией хлористого водорода

Иллюстрации

Показать всеИзобретение относится к технологии получения синтетических волокон, в частности к получению растворов для формования волокон из ароматических полимеров, и может быть использовано для армирования пластиков, резиновых технических изделий, кабелей волоконной оптики, а также для создания бронезащитных и др. материалов. Раствор сополиамидобензимидазола получают низкотемпературной поликонденсацией 50-80 мол.% 5(6)-амино-, 2-(парааминофенил) бензимидазола и 20-50 мол.% парафенилендиамина со 100 мол.% терефталоилхлорида в растворе диметилацетамида или N-метилпирролидона с добавкой хлористого лития или кальция. Проводят частичную нейтрализацию хлористого водорода, выделившегося в результате синтеза полимера, реагентами LiOH, LiOH·H2O, Li2CO3, CaO, СаСО3 таким образом, чтобы содержание хлористого водорода в растворе составляло 0,2-0,9%, что отвечает мольному соотношению оставшегося хлористого водорода к бензимидазольным циклам полимера от 0,6 до 2,0. Полученные волокна обладают повышенными прочностью и модулем. 1 з.п. ф-лы, 1 табл.

Реферат

Использование

Прядильные растворы настоящего изобретения применяются для переработки в высокопрочные высокомодульные нити, предназначенные для армирования пластиков, резиновых технических изделий, кабелей волоконной оптики, а также для создания бронезащитных (бронежилеты, каски) и др. материалов.

Сущность изобретения

Прядильные 4,0-5,1%-ные растворы сополиамидобензимидазола (СПАБИ) перерабатываются с получением более прочных нитей, если проводят частичную нейтрализацию в них хлористого водорода, выделившегося в результате синтеза полимера основными реагентами таким образом, чтобы содержание HCl составляло 0,2-0,9%, что отвечает мольному соотношению оставшегося HCl к бензимидазольным циклам полимера от 0,6 до 2,0.

Технический результат

Повышение прочности комплексных нитей на основе СПАБИ.

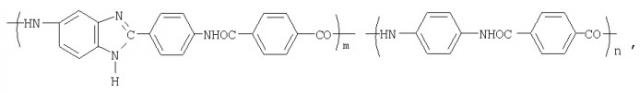

Изобретение относится к технологии получения прядильных растворов путем синтеза сополиамидобензимидазола в амидном растворителе с добавкой солей, используемых для получения высокопрочных высокомодульных нитей. При этом полимер синтезируют исходя из 50-80 мол.% 5(6)-амино-, 2-(парааминофенил) бензимидазола (далее называемый также гетероциклический диамин или сокращенно ГЦДА), 20-50 мол.% парафенилендиамина (П-ФДА) и 100 мол.% терефталоилхлорида (ТФХ), и, следовательно он имеет следующую формулу:

где m=50-80, n=20-50 и m+n=100.

Способы получения поликонденсационных растворов СПАБИ аналогичного химического строения и нитей из них описаны ранее.

Из патента РФ 2017866, 1994 г. известно формованное изделие (нити), полученное из СПАБИ, который синтезируют из 70 мол.% 5(6)-амино-, 2-(пирааминофенил) бензимидазола и 30 мол.% парафениледиамина в амидном растворителе с солевой добавкой. После растворения диаминов в обычных условиях раствор охлаждают до 8°С и при постоянном перемешивании добавляют терефталоилхлорид в течение 55 минут. Из полученного раствора с концентрацией полимера 4,3% и характеристичесой вязкостью полимера [η]=7,5 дл/г (определена в диметилацетамиде с 3% LiCl) формуют нити сухо-мокрым способом, используя кислые растворы без нейтрализации в них HCl. Прочность нитей - 245 сН/текс при разрывном удлинении 3,2%, а прочность в микропластике - 450 кгс/мм2, модуль упругости - 15700 кгс/мм2.

Из патента РФ 2143504, 1999 г. известна высокопрочная высокомодульная нить, сформованная сухо-мокрым способом из раствора СПАБИ, синтезированного поликонденсацией 70 мол.% 5(6)-амино-, 2-(парааминофенил) бензимидазола, 30 мол.% парафенилендиамина и 100 мол.% терефталоилхлорида в диметиацетамиде (ДМАА), содержащем 2,8% хлористого лития с [η]=6,5 дл/г. Концентрация полимера в растворе - 4,6%. Нить формовали из кислого раствора, не проводя нейтрализации HCl, с отрицательной фильерной вытяжкой струй при двухстадийном осаждении полимера в формуемой нити с использованием пластификационной вытяжки нити между стадиями осаждения. Получают комплексную нить с высокой прочностью (прочность в микропластике - 612 кгс/мм2) и модулем упругости 17200 кгс/мм2 при относительном удлинении при разрыве 1,8%. Однако описанный метод получения нитей является достаточно сложным и чувствительным к небольшим изменениям параметров.

В патенте РФ 2167961, 2001 г. предлагается получать модифицированные СПАБИ нити мокрым формованием из сополиамида, содержащего звенья 4,4'-диамино-3,3'-дихлордифенилметана. При 5% содержании этих звеньев, т.е. m=70, n=25, р=5 и m+n+р=100, прочность нитей достигает 230 сН/текс, а разрывное удлинение составляет 3,4%.

Уровень прочности в 245 сН/текс при прочности в микропластике 450 кгс/мм2, удлинении 3,2% и модуле упругости 15700 кгс/мм2 указан для СПАБИ (т=70 и n=30) комплексных нитей в патенте РФ 2168567, 2001 г. Эти нити сформованы по мокрому способу из поликонденсационного раствора в ДМАА с добавкой 2,9% хлористого лития с концентрацией полимера 4,2% и [η]=10,5 дл/г. В этом случае для повышения механических показателей была предложена поверхностная обработка волокна модифицирующей полиорганогидридсилоксановой композицией, в результате которой прочность комплексной нити составляла 287 сН/текс, а ее прочность в микропластике - 519 кгс/мм2. И в том и в другом патентах формование нитей проводят из кислых растворов.

Наиболее близким техническим решением является способ получения волокнообразующего гетероциклического ароматического полиамида низкотемпературной поликонденсацией 25-70 мол.% 5(6)-амино-, 2-(парааминофенил)бензимидазола в смеси с 30-75 мол.% парафенилендиамина при эквимолярном соотношении смеси диаминов с хлорангидридом ароматической дикарбоновой кислоты в среде органического растворителя в присутствии хлористого лития или кальция (патент РФ 646605, прототип). Получают 4,2-4,6%-ные поликонденсационные растворы СПАБИ, из которых мокрым способом формуют нити, прочность которых после термической обработки составляет 170-205 сН/текс. В одном из примеров этого патента указано о проведении нейтрализации выделившегося в результате синтеза СПАБИ хлористого водорода реагентом СаСО3 для состава СПАБИ ГЦДА: n-ФДА=33:67 мол.% и 100 мол.% терефталоилхлорида.

Нейтрализация HCl в данном случае дает возможность получить текучий раствор из нетекучей высоковязкой гелеобразной массы после синтеза СПАБИ из-за того, что он содержит лишь относительно небольшое количество звеньев на основе гетероциклического диамина и поэтому склонного к гелеобразованию в присутствии HCl, ухудшающего растворимость СПАБИ.

Что касается других данных по синтезу ароматических полиамидов низкотемпературной поликонденсацией диаминов и дихлорангидридов кислот с получением поликонденсационных растворов, из которых непосредственно формуют нити, то согласно им образующийся в качестве побочного продукта хлористый водород всегда полностью нейтрализуется по ряду причин, а именно: высокая химическая активность HCl вызывает коррозию металлов технологического оборудования; поликонденсационные растворы с HCl склонны к гелеобразованию и имеют более низкую растворимость полимеров; полимеры получают с более высокой молекулярной массой, если используют акцепторы HCl в процессе их синтеза; полностью устраняется взаимодействие растворителя (ДМАА) с олигомером при двухстадийном синтезе полимера, возможное в присутствии HCl и интенсивно протекающее при повышенных температурах, дезактивирующее олигомер (Пат. США 3671542, 1973 г. Химические волокна, 1987, №5, с.26-27 и 1989, №6, с.15-17).

Так, для полиметафениленизофталамида в поликонденсационный раствор ДМАА вводят аммиак и выделившийся хлористый аммоний удаляют фильтрацией (Препринты Международного симпозиума по химическим волокнам, г.Калинин, 1989 г., №6, с.15-18). При получении нитей Технора осуществляют полную нейтрализацию хлористого водорода в поликонденсационных растворах, вырабатываемых на основе сополимера из смеси диаминов n-ФДА и 3,4'-диаминодифенилоксида и терефталоилхлорида (Пат. ФРГ 2556883, 1976 г.). Нейтрализуют хлористый водород и в поликонденсационных растворах полипарабензамида в амидном растворителе (ДМАА или тетраметилмочевине) с добавкой LiCl (Пат. США 3671542, 1973 г.).

Однако в растворах СПАБИ, как следует из изложенного выше, нейтрализацию HCl не проводят, предпочитая перерабатывать их в присутствии хлористого водорода. Это связано с предположением о том, что HCl играет определенную положительную роль в структурообразовании полимера при формовании нитей, обеспечивая их более высокую прочность. Известно, что бензимидазольные циклы в СПАБИ обладают свойством основания и образуют химическое соединение с HCl что, например, проявляется двумя скачками потенциала на кривой потенциометрического титрования HCl в прядильном растворе с помощью КОН (Химические волокна, 1990, №2, с.58-60). Для состава СПАБИ, в котором m=70 и n=30, в поликоденсационном растворе находится 35% хлористого водорода, связанного таким образом с полимером (в солевой форме), и остальные 65% HCl являются свободными. Обладая основностью бензимидазольных циклов, СПАБИ является ионогенным ароматическим полимером, взаимодействие с кислотой которого, по-видимому, приводит к изменению его молекулярных характеристик благодаря ионизации и электростатическому отталкиванию одноименно заряженных звеньев цепи и увеличению поперечных размеров цепи с учетом связывания HCl, что может оказывать влияние на свойства получаемых нитей.

Однако наличие свободного HCl в поликонденсационных растворах способствует коррозии соприкасающихся с ним металлов технологического оборудования, появлению в них продуктов коррозии и газовыделению, затрудняя процесс волокнообразования и снижая свойства нити. Поэтому при переработке таких растворов требуются особые дорогие кислотостойкие нержавеющие стали и частичная или полная нейтрализация HCl в растворах для формования нитей с этой точки зрения совершенно необходима. Поэтому нами были проведены исследования по влиянию на свойства нити хлористого водорода в поликонденсационных прядильных растворах, количество которого регулировали путем нейтрализации. Полученные результаты свидетельствуют о повышении прочности нитей при частичной нейтрализации в растворах HCl. При этом для устранения негативого влияния на свойства нитей продуктов коррозии металлов от контакта с кислыми прядильными растворами указанные растворы и нити получали, используя стеклянное и эмалированное оборудование и кислотостойкие нержавеющие стали. Прочность нити повышается, если нить сформована из раствора с нейтрализацией в нем более 20% HCl. Она достигает наибольших величин при нейтрализации 40-65% HCl, то есть большей части или всей свободной HCl в растворе. При этом мольное соотношение оставшегося HCl к бензимидазольным циклам полимера ровно от 1,5 до 1,0. Но и при вышеприведенном соотношении, меньшем 1,0, но не ниже 0,6, прочность нитей из таких растворов остается более высокой, чем нитей, сформованных из исходных растворов без нейтрализации в них HCl. Таким образом, HCl в поликонденсационных растворах необходимо частично нейтрализовать с тем, чтобы его содержание составляло 0,2-0,9%, что отвечает мольному соотношению оставшегося HCl к бензимидазольным циклам полимера от 0,6 до 2,0 для 4,0-5,1%-ных растворов полимеров вышеприведенного состава. По-видимому, повышению прочности нити благоприятствует измененный состав раствора, в котором хотя и присутствует свободный хлористый водород, но в ограниченном количестве, или имеется только связанный с полимером хлористый водород, обеспечивающий определенное значение рН. При этом заметно проявляется полиэлектролитный характер полимера с пиковым увеличением характеристической вязкости в интервале рН от 4 до 6 (Химические волокна, 2002, №6, с.38-40).

Технической задачей настоящего изобретения является повышение механических свойств высокопрочных СПАБИ нитей. Необходимый результат достигается за счет того, что в известном способе получения гетероциклического полиамида вышеприведенной формулы низкотемпературной поликонденсацией 5(6)-амино-, 2-(парааминофенил)бензимидазола в смеси с парафенилендиамином при эквимолярном соотношении с терефталоилхлоридом в среде диметилацетамида или N-метилпирралидона с добавкой 2,8-3,2% хлористого лития или кальция с получением 4,0-5,1%-ных поликонденсационных прядильных растворов хлористый водород, выделившийся в качестве побочного продукта в результате синтеза полимера, не оставляют полностью в прядильном растворе а, согласно предложению, нейтрализуют основными реагентами так, чтобы его содержание составляло 0,2-0,9%, что отвечает мольному соотношению оставшегося хлористого водорода к бензимидазольным циклам (гетероциклам) полимера от 0,6 до 2,0.

Синтез СПАБИ проводят в соответствии с описанием в патентах РФ 646605, 2017866, 2167961. Полимеры получают низкотемпературной растворной поликонденсацией в среде амидно-солевого растворителя ДМАА или N-метилпирролидона с добавкой LiCl или CaCl2 для повышения растворяющей способности растворителя. Реакция экзотермическая, поэтому ее проводят с отводом тепла при начальной температуре 8-10°C и с подъемом в конце синтеза до 20-25°С с получением 4,0-5,1%-ных растворов полимера. Вносят эквимолярное количество терефталоилхлорида по отношению к смеси диаминов или несколько меньшее, если содержание воды в растворителе не превышает 0,03-0,035%, до определенной вязкости раствора. Влажность растворителя не должна превышать 0,05%, чтобы синтезы полимера проходили с минимальной допустимой вязкостью раствора и удельной вязкостью полимера при эквимолярном соотношении компонентов. Эти показатели изменяются в пределах 65-90 Па·с и от 7,0 до 12,0 соответственно и ограничены, поскольку синтезы высокомолекулярных полимеров проводить сложнее и переработка высоковязких растворов затруднена, а прочностные показатели нити мало зависят от величины молекулярной массы и соответственно удельной вязкости полимера, если она более 7,0.

По окончании синтеза полимера, т.е. дозировки терефталоилхлорида и дополнительного перемешивания раствора при 20-25°С, в него, продолжая перемешивание, вносят определенное количество нейтрализующего HCl реагента, которым могут быть LiOH, LiOH·H2O, Li2СО3, СаО, СаСО3 и другие. Поликонденсационные растворы содержат 0,98-1,12% хлористого водорода, из которых 20-80% нейтрализуется. Реакция идет с выделением тепла при температуре 30-40°С. В результате проведения нейтрализации образуется хлорид и вода, которая хотя и является осадителем полиамида, но присутствует в небольших количествах на уровне 0,2-0,3% и до 0,5% при использовании LiOH·Н2О и поэтому не ухудшает его качества, так как порог осаждения полимера из раствора соответствует содержанию в нем воды более 2-5%, причем чем меньше HCl в растворе, тем больше требуется воды для осаждения полимера.

Для получения нитей раствор должен быть отфильтрован и дегазирован. Применяют мокрый способ формования нитей с отрицательной кажущейся фильерной вытяжкой и пластификационной вытяжкой на 100-140%, которую проводят на воздухе в уносимом с нитью слое осадительной ванны при обычной температуре (18-24°С). В качестве осадительной ванны используют водный раствор амидного растворителя, применяемого при синтезе СПАБИ с содержанием солей, отвечающих их количеству в растворителе в прядильном растворе, переходящем в осадительную ванну, при обычной температуре. Вместе с растворителем в осадительную ванну, при формовании нитей, переходит свободный хлористый водород, который нейтрализуют, поддерживая рН осадительной ванны на уровне 5-6. После пластификационной вытяжки между двух вращающихся с разными скоростями галет нить промывают и принимают на бобину со скоростью 7-8 м/мин. На бобине нить окончательно промывают дистиллированной водой, сушат в комнатных условиях и подкручивают до 100 кр./мин, затем на бобине термообрабатывают при 350°С в течение 30 минут, после чего определяют механические показатели нити.

Вязкость прядильных растворов определяют по продолжительности падения контрольного стального шарика в среде раствора при 20°С.

В качестве характеристики молекулярной массы СПАБИ используют удельную вязкость (ηуд), которую определяют на капиллярном вискозиметре Уббелоде для растворов 0,5 г сухого полимера в 100 мл 96%-ной серной кислоты при 20°С.

Линейную плотность комплексных нитей определяют весовым методом.

Прочность комплексных нитей (удельная разрывная нагрузка), относительное удлинение при разрыве определяют на разрывной машине, используя зажимную длину 250 мм, по общепринятым методикам.

Механические испытания проводят для нитей с содержанием около 2,5% влаги и других примесей не полимерного характера.

рН прядильных растворов с различным содержанием HCl после частичной нейтрализации определяют со стеклянным и хлорсеребряным электродами, не разбавляя растворы растворителем.

Изобретение иллюстрируется нижеследующими примерами.

Пример 1

Описан 4,3% поликонденсационный раствор для формования нити на основе сополиамидобензимидазола (СПАБИ) состава 70:30, т.е. синтезированного из 70 мол. % 5(6)-амино-, 2-(парааминофенил)бензимидазола (далее сокращенно гетероциклический диамин или ГЦДА), 30 мол.% парафенилендиамина (n-ФДА) и терефталоилхлорида (ТФХ) с нейтрализацией HCl на 30-80% или с мольным соотношением оставшегося HCl к бензимидазольным циклам (или гетероциклам, сокращенно ГЦ) полимера от 0,6 до 2,0.

10,870 г (0,04847 моля) ГЦДА, 2,246 г (0,02077 моля) n-ФДА и 14,613 г хлористого лития растворяют при перемешивании в 500 мл ДМАА в обычных температурных условиях (18-24°С) в инертной среде азота. Содержание воды в реакционной среде 0,035%. После растворения диаминов раствор охлаждают до 8-10°С и при постоянном перемешивании добавляют ТФХ в течение 50 минут. Реакция синтеза полимера экзотермическая, поэтому необходимо отводить тепло, поддерживая температуру реакционной среды 15-20°С. В начале вносят порцию ТФХ в количестве 98% от эквимолярного и затем малыми порциями остальное его количество, осуществляя контроль за синтезом по увеличению вязкости раствора в необходимых пределах.

Всего вносят 14,019 г (0,06905 моля) или 99,7% ТФХ от эквимолярного. Вязкий раствор сополиамида дополнительно перемешивают 0,5 часа при 22-25°С. Получают раствор с вязкостью 65 Па·с и удельной вязкостью полимера ηуд=8,5. Раствор содержит 4,30% полимера, 2,84% LiCl, 0,98% HCl и ДМАА.

Проводят четыре аналогичных синтеза с получением растворов с близким составом, концентрацией и удельной вязкостью полимера. Их объединяют, перемешивают и на одном растворе, отбирая по 200 г, проводят нейтрализацию различными реагентами в различной степени с последующим формованием нитей. Для этого в 200 г раствора вышеприведенного состава вносят при перемешивании LiOH в количестве 0,386, 0,771, 0,836, 1,029 и 1,286 г для нейтрализации HCl на 30, 60, 65, 80 и 100% соответственно, получая мольное соотношение HCl к ГЦ полимера 2, 1,14, 1 и 0,57 и содержание HCl в растворе полимера 0,68, 0,39, 0,34 и 0,20% (примеры 1a, 1б, 1в, 1г, а также 1д сравнительный). В примерах 1ж и 1з в 200 г раствора вносят соответственно 1,127 г LiOH·H2O и 0,992 г Li2CO3 для нейтрализации HCl на 50% в обоих, получая мольное соотношение HCl к ГЦ полимера 1,43 и содержание HCl в растворе полимера 0,49%. В примере 1к, сравнительном, в прядильный раствор LiOH не вносят. Расчетный состав растворов после нейтрализации, мольное соотношение оставшегося HCl к гетероциклам полимера в растворах, их рН приведены в таблице.

Реакцию нейтрализации HCl проводят добавлением одной или нескольких порций нейтрализующего агента в раствор полимера при перемешивании с отводом тепла экзотермической реакции, контролируя подъем температуры не более чем до 40°С, в течение времени около одного часа. Вязкость раствора после частичной нейтрализации HCl немного снижается в среднем на 5 Па·с, удельная вязкость полимера при этом не изменяется.

Растворы сополиамида с различной степенью нейтрализации в них хлористого водорода фильтруют, дегазируют и из них формуют нити по мокрому способу через фильеру на 100 отверстий с диаметром 0,08 мм в обычных температурных условиях (18-24°С). Подача раствора на фильеру 3,60 г/мин. В качестве осадительной ванны используют водный раствор ДМАА состава 50% ДМАА, 48% воды и 2% LiCl, в которой поддерживают рН около 5-6 в случае поступления HCl с прядильным раствором при осаждении полимера. Фильерная вытяжка струй отрицательная, близкая к минус 49% с небольшими отклонениями для разных примеров, пластификационная вытяжка на 120%, которую проводят на воздухе в уносимом с нитью слое осадительной ванны в обычных температурных условиях. Нить частично промывают и принимают на бобину со скоростью 8 м/мин. На бобине нить окончательно промывают дистиллированной водой и сушат в комнатных условиях, подкручивают до 100 кручений на метр, термообрабатывают на бобине при 350°С в течение 30 минут. Получают готовую нить линейной плотности 19-20 текс с показателями, приведенными в таблице. В таблице приняты следующие обозначения:

П - прочность комплексной нити (относительная разрывная нагрузка), сН/текс;

У - относительное удлинение при разрыве нити, %.

Из таблицы следует, что прочность нити заметно выше, если проводят частичную нейтрализацию HCl в прядильном растворе. Она повышается с 230 сН/текс для нити, сформованной из обычного кислого раствора с рН около 3,3 (пример 1к, сравнительный), до 235-270 сН/текс для нити из раствора с нейтрализацией HCl на 30-65% и рН=3,9-5,8 (примеры 1а, 1б, 1в, 1ж, 1з). В случае нейтрализации HCl на более чем 65% и наличия только связанной с полимером кислоты, сформованные нити из таких растворов получаются также более высокопрочными (пример 1г). Однако при нейтрализации всего HCl прочность снижается (пример 1д, сравнительный).

Пример 2

Описан 5,1% поликонденсационный раствор СПАБИ состава 80:20 в ДМАА с CaCl2 с нейтрализацией HCl на 20-76% или с мольным соотношением HCl:ГЦ полимера от 0,6 до 2.

Синтез полимера проводят так, как это описано в примере 1. Для синтеза берут 14,568 г (0,06496 моля) ГЦДА, 1,756 г (0,01624 моля) n-ФДА и 16,485 г (0,08120 моля) ТФХ, 500 мл ДМАА с содержанием 2,8% CaCl2 и 0,045% воды.

Получают раствор с вязкостью 90 Па·с, ηуд=7,0. Раствор содержит 5,10% полимера, 2,63% CaCl2, 1,12% HCl и ДМАА.

Проводят четыре аналогичных синтеза с получением растворов с близким составом, концентрацией и удельной вязкостью полимера. Их объединяют, перемешивают и на одном растворе, отбирая по 200 г, проводят различную нейтрализацию HCl с последующим формованием нитей.

В 200 г раствора вышеприведенного состава вносят при перемешивании порошкообразный СаО в количестве 0,345, 0,691, 1,036 и 1,313 г для нейтрализации HCl на 20, 40, 60 и 76% соответственно, получая мольное соотношение HCl к ГЦ полимера 2, 1,5, 1 и 0,6 и содержание HCl в растворе полимера 0,90, 0,67, 0,45 и 0,27% (примеры 2а, 2б, 2в и 2г). Условия проведения нейтрализации описаны в примере 1. Для сравнения показателей, полученных из растворов нитей, в другие 200 г раствора СаО не вносят (пример 2д). В примере 2е в 200 г раствора вносят 1,233 г тонкоизмельченного СаСО3 для нейтрализации HCl на 40%, получая мольное соотношение HCl к ГЦ полимера 1,5 и содержание HCl в растворе 0,67%. Расчетный состав растворов после нейтрализации и мольное соотношение оставшегося HCl к ГЦ полимера приведены в таблице.

Формование нитей проводят так, как это описано в примере 1 через фильеру на 100 отверстий с диаметром 0,08 мм и сохранением подачи раствора на фильеру, равную 3,60 г/мин, но с изменением величин фильерной и пластификационной вытяжек, которые равны соответственно минус 50% с небольшими отклонениями для разных примеров и 100% с использованием осадительной ванны состава 60% ДМАА 2,0% CaCl2 и 38% воды при 20°С с рН=5-6. Скорость приема нити 7 м/мин. Термообработку нити проводят в режиме, описанном в примере 1. Получают нити линейной плотности 26-27 текс с показателями, приведенными в таблице.

Пример 3

Описан 4,0% поликонденсационный раствор СПАБИ состава 50:50 в N-метилпирролидоне с CaCl2 с нейтрализацией HCl на 62,5 и 75% или с мольным соотношением оставшегося HCI:ГЦ полимера 1,5 и 1,0.

Синтез полимера проводят так, как это описано в примере 1. Для синтеза берут 8,477 г (0,03780 моля) ГЦДА, 4,088 г (0,03780 моля) n-ФДА и 15,349 г (0,07560 моля) ТФХ, 500 мл N-метилпирролидона с содержанием 0,030% воды и 17,0 г CaCl2 (с влажностью не более 0,05%).

Получают раствор с вязкостью 80 Па·с и ηуд=12,0. Раствор содержит 4,0% полимера, 3,03% CaCl2, 0,98% HCl.

В 150 г раствора вышеприведенного состава вносят при перемешивании порошкообразный СаО в количестве 0,710 и 0,852 г для нейтрализации HCl на 62,5 и 75%, получая мольное соотношение оставшегося HCl к ГЦ полимера 1,5 и 1,0 и содержание HCl в растворе полимера 0,37 и 0,24% (пример 3а и 3б).

Для сравнения показателей, полученных из растворов нитей, в другие 150 г раствора СаО не вносят. Для него мольное соотношение HCl к гетероциклам полимера равно 4,0 (пример Зв, сравнительный).

Формование нитей из полученных трех растворов проводят так, как это описано в примере 1 через фильеру на 100 отверстий с диаметром 0,08 мм с сохранением подачи раствора на фильеру, равную 3,60 г/мин, но с изменением величин фильерной и пластификационной вытяжек, которые равны соответственно минус 48% с небольшими отклонениями для разных примеров и 140%, и использованием осадительной ванны состава: 40% N-метилпирролидона, 2,0% CaCl2 и 58% воды при 20°С и рН=5-6. Скорость приема нити 8 м/мин. Термообработку нити проводят в режиме, описанном в примере 1. Получают нити линейной плотности 18-19 текс с прочностью 220 и 210 сН/текс в примерах 3а и 3б соответственно. Это выше чем прочность нити с той же линейной плотностью в сравнительном примере 3в, равная 180 сН/текс.

| Таблица | |||||||||

| Прядильные растворы с различной степенью нейтрализации HCl и показатели полученных из них нитей | |||||||||

| № примера | ХАРАКТЕРИСТИКА РАСТВОРА | Показатели нитей | |||||||

| Степень нейтрализации HCl, % | HCl:ГЦ, мольные части | рН | Расчетный состав, % * * | П, сН/текс | У, % | ||||

| Полимер | Соль | HCl | Вода | ||||||

| 1а | 30 | 2 | 3,9 | 4,29 | 3,18 | 0,68 | 0,17 | 235 | 3,0 |

| 1б | 60 | 1,14 | 4,9 | 4,28 | 3,51 | 0,39 | 0,32 | 244 | 3,2 |

| 1в | 65 | 1 | 5,8 | 4,28 | 3,57 | 0,34 | 0,34 | 270 | 3,3 |

| 1г | 80 | 0,57 | 6,1 | 4,28 | 3,73 | 0,20 | 0,41 | 247 | 3,2 |

| 1д, сравнительный | 100 | 0 | 7,1 | 4,27 | 3,95 | 0 | 0,51 | 220 | 2,9 |

| 1ж | 50 | 1,43 | 4,5 | 4,28 | 3,39 | 0,49 | 0,51 | 250 | 3,2 |

| 1з | 50 | 1,43 | 4,5 | 4,29 | 3,40 | 0,49 | 0,15 | 262 | 3,3 |

| 1к, сравнительный | 0 | 2,86 | 3,3 | 4,30 | 2,84 | 0,98 | 0,03 | 230 | 3,0 |

| 2а | 20 | 2 | 3,7 | 5,09 | 2,96 | 0,90 | 0,10 | 240 | 3,3 |

| 2б | 40 | 1,5 | 4,0 | 5,08 | 3,30 | 0,67 | 0,15 | 260 | 3,5 |

| 2в | 60 | 1 | 5,7 | 5,07 | 3,63 | 0,45 | 0,21 | 260 | 3,5 |

| 2г | 76 | 0,6 | 6,0 | 5,07 | 3,90 | 0,27 | 0,25 | 235 | 3,2 |

| 2д, сравнительный | 0 | 2,5 | 3,0 | 5,10 | 2,63 | 1,12 | 0,04 | 230 | 3,2 |

| 2е | 40 | 1,5 | 4,0 | 5,08 | 3,30 | 0,67 | 0,15 | 255 | 3,5 |

| 3а | 62,5 | 1,5 | 4,0 | 3,98 | 3,95 | 0,37 | 0,18 | 220 | 2,9 |

| 3б | 75 | 1,0 | 5,8 | 3,98 | 4,14 | 0,24 | 0,21 | 210 | 2,9 |

| 3в, сравнительный | 0 | 4,0 | 3,3 | 4,00 | 3,03 | 0,98 | 0,03 | 180 | 2,8 |

| * - Гетероциклы полимера (ГЦ). | |||||||||

| * * - Остальное ДМАА в примерах 1 и 2 или N-метилпирролидон в примере 3 до 100%. |

1. Способ получения 4,0-5,1%-ных прядильных растворов сополиамидобензимидазола химического строения

где m=50-80, a n=20-50 и m+n=100,

для формования высокопрочных высокомодульных нитей, включающий низкотемпературную поликонденсацию 5(6)-амино-, 2-(параминофенил)бензимидазола и парафенилендиамина с терефталоилхлоридом в среде диметилацетамида или N-метилпирролидона с добавкой 2,8-3,2% хлористого лития или кальция и последующую частичную нейтрализацию выделившегося в процессе синтеза полимера хлористого водорода таким образом, чтобы его содержание в поликонденсационном растворе составляло 0,2-0,9%, что отвечает мольному отношению оставшегося хлористого водорода к бензимидазольным циклам полимера от 0,6 до 2,0.

2. Способ по п.1, отличающийся тем, что частичную нейтрализацию хлористого водорода в поликонденсационном растворе проводят реагентами LiOH, LiOH·H2O, Li2CO3, CaO, СаСО3.