Клиновая задвижка

Иллюстрации

Показать всеИзобретение относится к трубопроводной арматуре, в частности задвижкам, и предназначено для использования в нефтедобывающей промышленности. Клиновая задвижка содержит корпус с центральным и сквозным отверстиями, фланцы, установленные в корпусе седла, и взаимодействующий с седлами клин. Клин соединен с выдвижным шпинделем. Шпиндель расположен в центральном отверстии корпуса и установлен с возможностью перемещения в корпусе. В крышке задвижки расположена сальниковая камера с установленным в ней сальниковым уплотнением. На свободном конце шпинделя установлен привод. Внутренняя поверхность концов корпуса и наружная поверхность фланцев снабжены резьбой. При помощи этой резьбы они соединены между собой. Концы фланцев снабжены шейками. Корпус снабжен проточками. Между шейками фланцев и проточками корпуса образованы канавки. В них установлены кольца из терморасширенного графита. Эти кольца снабжены металлическими кольцами, имеющими Г-образный профиль. Изобретение направлено на изготовление корпуса и фланцев задвижки из ограниченно свариваемых и несвариваемых материалов, обладающих разными свойствами, применение которых необходимо для различных климатических исполнений клиновой задвижки. 2 ил.

Реферат

Изобретение относится к области механики, а именно к трубопроводной арматуре, в частности к задвижкам, и может быть использовано в нефтедобывающей промышленности.

Известно сальниковое уплотнение, выполненное в виде двух уплотнительных колец, имеющих в поперечном сечении прямоугольную форму, и, по меньшей мере, одного металлического диска, установленного между уплотнительными кольцами параллельно диаметральной плоскости с возможностью взаимодействия с их торцевой поверхностью по всей их площади и контактирования в рабочем положении сальникового уплотнения с поверхностью элемента соединения, при этом уплотнительное кольцо, установленное со стороны действия рабочей среды, имеет плотность меньшую, чем плотность другого уплотнительного кольца и обладает свойствами пластической деформации, при этом другое уплотнительное кольцо обладает упругими свойствами (Патент №2197660 РФ).

Однако в данном соединении усилие затяжки создается за счет болтового (шпилечного) соединения по наружному контуру прокладки и необходимо обеспечить определенное усилие сжатия прокладки, кроме того, возможны перекосы при затяжке.

Наиболее близкий аналог заявляемого изобретения - клиновая задвижка, содержащая корпус с выполненными в нем центральным и проходным отверстиями, каждое из последних снабжено буртом и посадочным отверстием, в котором установлено седло, наружная поверхность последнего выполнена ступенчатой, а в центральном отверстии между двух седел расположен цельный клин, соединенный со шпинделем, и бурт корпуса выполнен ступенчатым, при этом наружные кромки кольцевых ступеней выполнены друг относительно друга по линии, расположенной под углом, конгруэнтным углу наклона ступеньки наружной поверхности седла, кроме того, шпиндель коаксиально с возможностью перемещения установлен в центральном отверстии (Патент №2186277 РФ).

Однако корпус данной клиновой задвижки выполнен цельнолитым, что подразумевает использование одной марки материала, имеющей определенные свойства, и не позволяет сочетать несколько свойств, по назначению требующихся при определенных условиях эксплуатации. Например, для эксплуатации арматуры в районах Крайнего Севера необходимо климатическое исполнение до -60°C. Подобными свойствами обладает литье из стали 30 ХМЛ, практически несвариваемой в полевых условиях при монтаже в трубопроводы, с обеспечением равнопрочности сварного шва с основным металлом. А по условиям эксплуатации газовых магистралей высокого давления предпочтительным является исполнение арматуры с патрубками под приварку, которые целесообразно выполнять из хорошо свариваемых материалов, например из стали 09Г2С, которая также подходит для климатического исполнения до -60°C. Но сталь 09Г2С не применяется для литья, применяется только для штамповки. Получить же штамповку на цельный корпус задвижки с большим условным проходом практически невозможно.

Задачей настоящего изобретения является разработка конструкции клиновой задвижки с деталями корпуса, выполненных из ограниченно свариваемых или несвариваемых материалов.

Эта задача решается тем, что клиновая задвижка содержит корпус, снабженный центральным и сквозным отверстиями, фланцы. В корпусе установлены седла и взаимодействующий с седлами клин. Клин соединен с выдвижным шпинделем, расположенным в центральном отверстии корпуса и установленным с возможностью перемещения в корпусе. На корпусе установлена крышка, в которой расположена сальниковая камера с установленным в ней сальниковым уплотнением. Привод установлен на свободном конце шпинделя. Внутренняя поверхность концов корпуса и наружная поверхность фланцев снабжены резьбой, при помощи которой они соединены между собой. Концы фланцев снабжены шейками, а корпус снабжен проточками и в канавках, образованных шейками фланцев и проточками корпуса, установлены кольца из терморасширенного графита, снабженные металлическими кольцами, имеющими Г-образный профиль.

Предлагаемое изобретение поясняют подробным описанием и чертежами, на которых:

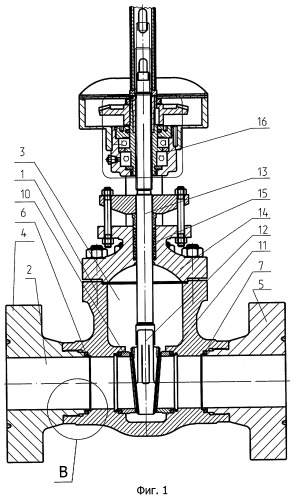

Фиг.1 - изображает общий вид клиновой задвижки;

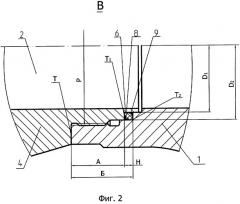

Фиг.2 - изображает в увеличенном масштабе вид В.

Клиновая задвижка содержит корпус 1 (Фиг.1), снабженный сквозным отверстием 2 и центральным отверстием 3. Фланцы 4 и 5 снабжены резьбой Р (Фиг.2) и с ее помощью соединены с корпусом, наружная поверхность концов которого также снабжена резьбой Р. Кроме того, фланцы 4 и 5 снабжены шейками с диаметрами D1 и D2. Размер шейки от торца проточенной части определяется размером А. При этом корпус 1 снабжен проточками диаметров D1 и D2. Глубина проточки по диаметру D2 определяется размером Б. Как правило механическая обработка корпуса 1 и фланцев 4 и 5 производится за одну установку, поэтому соосность обрабатываемых поверхностей Р, D1, D2 и торцевое биение поверхностей Т, Т1 и Т2 являются оптимальными по допускаемым отклонениям и взаиморасположению. В канавках, образованных шейками фланцев 4 и 5 и проточками корпуса 1, установлены кольца из терморасширенного графита 6 и 7, снабженные кольцами 8 и 9, которые имеют Г-образный профиль из металла толщиной 0,1-0,3 мм. Прочность соединения определяется степенью деформации колец 6 и 7. Прочность соединения деталей корпуса задвижки обеспечивается расчетным путем и определяется размером Н.

Корпус 1 снабжен посадочными отверстиями, в которых установлены седла 10 и 11 (Фиг.1). Седла 10 и 11 взаимодействуют с клином 12, соединенным с выдвижным шпинделем 13, расположенным в центральном отверстии 3 корпуса 1. Шпиндель 13 установлен с возможностью перемещения. К корпусу 1 посредством шпилек и гаек присоединена крышка 14, в которой расположена сальниковая камера. В последней установлено сальниковое уплотнение 15, обеспечивающее герметичность шпинделя 13 относительно крышки 14. На свободном конце шпинделя 13 установлен привод 16, позволяющий облегчить процесс управления задвижкой.

Сборку клиновой задвижки осуществляют следующим образом.

Присоединяют с двух сторон к корпусу 1 фланцы 4 и 5 (Фиг.1) затягивая их определенным усилием после соприкосновения плоскостей Т (Фиг.2). Таким образом, выбирают люфты в резьбах. Далее на корпусе 1 и фланцах 4 и 5 (Фиг.1) друг против друга делают метки, определяющие данное положение. Затем корпус и фланцы разъединяют, устанавливают кольца из терморасширенного графита 6 и 7 и снова производят соединение при помощи резьбы фланцев и корпуса до совпадения меток. Усилия, возникающие при соединении, определяются степенью сжатия колец из терморасширенного графита 6 и 7 и определяют осевое усилие, которое необходимо преодолеть для совпадения меток на корпусе 1 и фланцах 4 и 5. Одного крутящего момента, прилагаемого к фланцу, недостаточно. В определенный момент времени, сопротивление колец из терморасширенного графита таково, что витки резьб начинаются затираться и начинает происходить срез витков. Поэтому процесс соединения корпуса 1 и фланцев 4 и 5 при помощи резьбы возможен только при наличии дополнительной осевой силы, направленной на сжатие деталей, и постоянного крутящего момента на фланец. Сжатые кольца из терморасширенного графита, обладающие свойством сохранять упругие свойства неопределенно долгое время, обеспечивают осевые напряжения в резьбовых соединениях, при которых невозможно из разъединить без разрушении резьбы.

Затем через центральное отверстие 3 корпуса 1 (Фиг.1) седла 10, 11 устанавливают в посадочные отверстия и расклинивают в сборе с цельным клином 12, причем к последнему присоединяют шпиндель 13. Далее седла 10, 11 развальцовывают относительно корпуса 1 через сквозное отверстие 2. Затем при помощи шпилек и гаек к корпусу 1 присоединяют крышку 14, в которой располагается сальниковая камера. В последней устанавливают сальниковое уплотнение 15. На шпиндель 13 устанавливают привод 16.

Предлагаемая клиновая задвижка позволяет изготавливать корпус и фланцы задвижки из ограниченно свариваемых и несвариваемых материалов, обладающих разными свойствами, применение которых обусловлено условиями эксплуатации. Данная конструкция корпусных деталей применима для любого вида арматуры, требующей сочетания разнородных либо обладающих различными свойствами материалов.

Клиновая задвижка, содержащая корпус, снабженный центральным и сквозным отверстиями, фланцы, установленные в корпусе седла, и взаимодействующий с седлами клин, соединенный с выдвижным шпинделем, расположенным в центральном отверстии корпуса и установленным с возможностью перемещения в корпусе, крышку, в которой расположена и сальниковая камера с установленным в ней сальниковым уплотнением, и привод, установленный на свободном конце шпинделя, отличающаяся тем, что внутренняя поверхность концов корпуса и наружная поверхность фланцев снабжены резьбой, при помощи которой они соединены между собой, при этом концы фланцев снабжены шейками, а корпус снабжен проточками, кроме того в канавках, образованных шейками фланцев и проточками корпуса, установлены кольца из терморасширенного графита, снабженные металлическими кольцами, имеющими Г-образный профиль.