Устройство управления электроприводом запорной арматуры

Иллюстрации

Показать всеИзобретение относится к области электротехники и может быть использовано в электроприводах для запорной арматуры (задвижек, клапанов), кранов, на трубопроводах при транспорте нефти, нефтепродуктов, в химической и нефтехимической отраслях. Технический результат заключается в создании устройства управления, исключающего механическое вмешательство в электропривод элемента устройства, определяющего крутящий момент, а также в повышении точности определения крутящего момента этим элементом независимо от нагрузки, на которую рассчитан электропривод, и для любого типа передаточного механизма. Устройство управления электроприводом запорной арматуры содержит бесконтактный коммутатор, оптомеханический датчик положения, блок крутящего момента, в котором крутящий момент определяется как функция тока статора асинхронного электродвигателя в электроприводе, частоты вращения его ротора, частоты тока, датчик тока, задатчик положения. В устройстве частота вращения ротора асинхронного двигателя определяется по показаниям оптомеханического датчика положения. 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к устройствам управления электроприводами запорной арматуры (задвижек, клапанов, кранов). Изобретение может быть использовано на трубопроводах при транспорте нефти, нефтепродуктов, в химической и нефтехимической отраслях.

Известно устройство управления электроприводом (патент РФ на изобретение №2154219, F 16 K 31/05, опубликованный 10.08.2000, бюллетень №22), содержащее кулачковую муфту ограничения крутящего момента, преобразователь и соединенное с ним регистрирующее устройство. Преобразователь кинематически связан с муфтой ограничения крутящего момента. Муфта ограничения крутящего момента выполнена в виде подпружиненной подвижной и неподвижной полумуфт. При возрастании величины крутящего момента на выходном валу электропривода осевое перемещение подвижной полумуфты передается преобразователю, который при соответствующей механически заданной в нем величине крутящего момента для данного направления вращения вала механически воздействует на регистрирующее устройство. Регистрирующее устройство срабатывает и отключает электрическое питание электродвигателя.

Недостатком этого устройства является неточность отключения электродвигателя муфтой по отношению к заданному крутящему моменту и непредусмотренное срабатывание муфты при запуске привода.

Погрешность отключения составляет от 40 до 100%. Кроме того, после отключения электродвигателя от сети детали электропривода испытывают ударную нагрузку, что приводит к их сотрясению и износу и снижает надежность работы и срок службы электропривода. Муфта излишне нагружает шпиндель запорной арматуры за счет инерции вращающихся деталей и создает ударные нагрузки на деталях электропривода и на арматуре.

Известно устройство управления электроприводом, описанное в Руководстве по хранению, установке и техническому обслуживанию "Приводы для трубопроводной арматуры и системы контроля" (фирма BIFFI, Италия, 1994 г.). Устройство содержит электромеханическую муфту ограничения крутящего момента и потенциометрический датчик положения выходного звена редуктора, при этом муфта и датчик снабжены механизмами настройки срабатывания выключателей электродвигателя соответственно при определенном моменте и при определенном положении.

Недостатками этого устройства вследствие использования электромеханической муфты ограничения крутящего момента являются неточность отключения электродвигателя, наличие ударной нагрузки на детали электропривода и на арматуру при отключении электродвигателя от сети, что приводит к их износу, снижению надежности работы и срока службы. Задание предельного крутящего момента требует удаления кожуха с этого механизма, делая устройство неудобным в эксплуатации.

Недостатком потенциометрического датчика положения выходного звена редуктора является переменная точность измерения, зависящая от пути, пройденного им. Так, точность измерения потенциометрического датчика падает при малом пути прохождения по гиперболической функции.

Известно устройство управления электроприводом, описанное в Рекламном проспекте "Приводы Роторк класса IQ. Новое поколение интеллектуальных необслуживаемых трехфазных электрических приводов" (публикация 110 R, издание 12, 2000 г., фирма Роторк, Великобритания, США). Устройство содержит датчик положения затвора выходного звена редуктора электропривода, датчик крутящего момента. Датчиком положения является магнитоимпульсный счетчик, основанный на эффекте Холла. Датчик положения преобразует количество оборотов на валу электродвигателя в электрический сигнал, который сравнивается с заданными конечными положениями. Датчик положения питается от электрической сети. При отсутствии питания от сети архивацию данных и калибровку конечных положений выходного звена редуктора поддерживает электрическая батарея. Датчик крутящего момента выполнен как пьезодатчик. Осевая нагрузка вала червяка электродвигателя с помощью пьезодатчика преобразуется в электрический сигнал, прямо пропорциональный развиваемому крутящему моменту в электроприводе и сравниваемый с заданным сигналом предельного крутящего момента.

Недостатками этого устройства являются следующие. При израсходовании ресурса электрической батареи и работе с ручным дублером в датчике положения утрачивается калибровка конечных положений, и требуется новая калибровка. Осевая нагрузка вала червяка электродвигателя может быть распределена неравномерно, что влияет на точность работы датчика крутящего момента.

Известно устройство управления электроприводом, описанное в Рекламном проспекте "Защита, контроль и мониторинг электроприводов Accutronix MX" фирмы Limitorque Corporation, 2000 г. и выбранное в качестве наиболее близкого аналога (прототип). Устройство содержит оптомеханический датчик положения выходного звена передаточного механизма, датчик крутящего момента. Оптомеханический датчик положения является энкодером абсолютного положения (патент США №5640007, G 01 D 5/347). Сенсорный механизм энкодера включает светоизлучатель и светоприемник (фототранзисторы), которые определяют диапазон кодовых связей, обеспеченных между парой энкодерных колес, чье вращение согласуется с вращением вала (ротора) электродвигателя. Оптомеханический датчик положения энергонезависим от электропитания, то есть отсутствие какого-либо питания у датчика положения не влияет на определение им положения выходного звена передаточного механизма. Датчик крутящего момента определяет "работу на упор", то есть работает по принципу, например, тензодатчика или пьезодатчика. Это устройство обладает следующими недостатками. Наличие датчика крутящего момента приводит при установке устройства на электропривод к вмешательству в конструкцию передаточного механизма (редуктора) и к усложнению, увеличению габаритов и снижению надежности передаточного механизма и электропривода в целом. Кроме того, требуется подбор датчика крутящего момента в зависимости от крутящего момента, на который рассчитан электропривод, а это усложняет сборку электропривода. При использовании подобных датчиков крутящего момента для некоторых типов передаточных механизмов, например волновых редукторов с промежуточными звеньями, отсутствует линейность в определении крутящего момента в зависимости от нагрузки на электроприводе, что снижает точность определения крутящего момента и надежность работы устройства.

Задачей изобретения является создание устройства управления электроприводом, упрощающего конструкцию, уменьшающего габариты и повышающего надежность работы электропривода.

Технический результат, обеспечиваемый изобретением по сравнению с прототипом, выражается в создании устройства управления, исключающего механическое вмешательство в электропривод элемента устройства, определяющего крутящий момент, а также в повышении точности определения крутящего момента этим элементом независимо от нагрузки, на которую рассчитан электропривод, и для любого типа передаточного механизма.

Как и прототип, устройство содержит оптомеханический датчик положения.

В отличие от прототипа устройство содержит блок крутящего момента, выполненный с возможностью вычисления крутящего момента как функции тока статора асинхронного электродвигателя в электроприводе, частоты вращения его ротора, частоты тока, а также с возможностью задания предельного крутящего момента и имеющий первый вход, соединенный с датчиком тока, второй вход, соединенный с оптомеханическим датчиком положения, и выход, задатчик положения, имеющий первый вход задания конечного положения, второй вход, соединенный с оптомеханическим датчиком положения, и выход, при этом устройство выполнено с возможностью определения частоты вращения ротора асинхронного электродвигателя для блока крутящего момента по показанию оптомеханического датчика положения.

Блок крутящего момента может быть выполнен с возможностью вычисления крутящего момента как функции, дополнительно зависящей от параметров передаточного механизма электропривода.

Выход блока крутящего момента может быть соединен с бесконтактным коммутатором напряжения. При этом блок крутящего момента может иметь третий вход для соединения с питающей асинхронный электродвигатель электрической сетью на участке до бесконтактного коммутатора напряжения.

Выход задатчика положения может быть также соединен с бесконтактным коммутатором напряжения.

Блок крутящего момента может быть выполнен с возможностью вычисления крутящего момента как функции, дополнительно зависящей от напряжения питающей асинхронный электродвигатель сети.

Устройство может быть выполнено с возможностью задания предельного крутящего момента для крайнего положения выходного звена передаточного механизма электропривода.

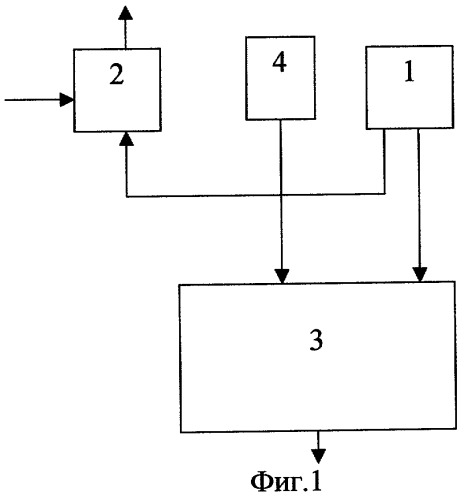

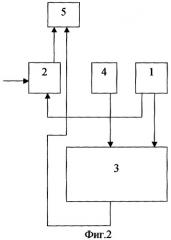

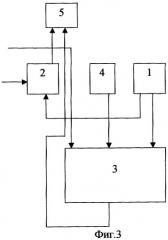

Блок-схема устройства изображена на фигурах 1, 2, 3 со следующими обозначениями: 1 - оптомеханический датчик положения, 2 - задатчик положения, 3 - блок крутящего момента, 4 - датчик тока, 5 - бесконтактный коммутатор напряжения.

Устройство (фиг.1) содержит датчик положения 1. Датчик положения 1 предназначен для определения положения выходного звена передаточного механизма электропривода и выполнен оптомеханическим. Под оптомеханическим понимается датчик, состоящий из ряда оптических дисков, связанных между собой механическими звеньями с различными коэффициентами передач, зависящими от способа кодирования и декодирования (например, код Грея, двоичный код и т.д.).

Задатчик положения 2 имеет первый вход для задания положения и второй вход, соединенный с оптомеханическим датчиком положения 1, а также выход. Задатчик положения 2 выполнен в виде устройства, запоминающего сигналы положения, задающиеся через первый вход, и сравнивающего с ними сигнал, поступающий на второй вход задатчика положения 2 от оптомеханического датчика положения 1 о текущем положении выходного звена передаточного механизма. При достижении выходным звеном передаточного механизма заданного положения на выходе задатчика положения 2 формируется сигнал об этом.

Блок крутящего момента 3 выполнен с возможностью вычисления крутящего момента как функции тока статора асинхронного электродвигателя в электроприводе, частоты вращения ротора асинхронного электродвигателя, частоты тока.

В качестве сведений, подтверждающих возможность вычисления крутящего момента блоком 3, можно привести следующие. Из теории электропривода известно, что крутящий момент на валу асинхронного электродвигателя является функцией f2(I2, S) квадрата тока статора I2 и скольжения S в асинхронном двигателе, причем скольжение вычисляют по формуле , где wc - частота тока, wp - частота вращения ротора асинхронного электродвигателя.

Данные о величине тока I статора асинхронного электродвигателя и частоте wc тока поступают в блок крутящего момента 3 за счет соединения первого входа этого блока 3 с датчиком тока 4, служащим для определения тока в статорной обмотке асинхронного электродвигателя.

При этом устройство выполнено с возможностью определения частоты вращения ротора асинхронного электродвигателя wp для блока крутящего момента 3 по показанию оптомеханического датчика положения 1, с которым блок крутящего момента 3 соединен вторым входом. Частота вращения ротора асинхронного электродвигателя определяется по показанию оптомеханического датчика положения 1 согласно следующим зависимостям:

где wд - частота импульсов оптомеханического датчика положения 1,

f(wд) - функция частоты импульсов оптомеханического датчика положения 1,

Ти - интервал времени, за который измеряется частота импульсов оптомеханического датчика положения 1,

Nw - количество импульсов оптомеханического датчика положения 1 за интервал времени Ти, являющееся кодом и пропорциональное частоте вращения ротора wp асинхронного электродвигателя,

wp - частота вращения ротора асинхронного электродвигателя,

f(wp) - функция частоты вращения ротора асинхронного электродвигателя.

За интервал времени Ти определяют функцию f(wд). По формуле (1) вычисляют код (количество импульсов оптомеханического датчика положения 1) Nw, пропорциональный по формуле (2) частоте вращения ротора асинхронного двигателя. Таким образом, код Nw, полученный по показанию оптомеханического датчика положения 1, пропорционален частоте вращения ротора wp и учитывается блоком крутящего момента 3 при вычислении крутящего момента как величины, соответствующей частоте вращения ротора wp асинхронного электродвигателя.

В устройстве для реализации возможности определения частоты вращения ротора асинхронного электродвигателя wp по показанию оптомеханического датчика положения 1 имеются средство измерения интервала времени Ти, за который измеряется частота импульсов оптомеханического датчика 1, например таймер, а также счетчик импульсов оптомеханического датчика 1.

Блок крутящего момента 3 выполнен с возможностью задания предельного крутящего момента. Предельный крутящий момент задают программируемым способом.

На выходе блока 3 формируется сигнал о превышении вычисленного текущего крутящего момента над заданным предельным крутящим моментом.

Для более точного вычисления крутящего момента блок 3 может быть выполнен с возможностью вычисления крутящего момента как функции, дополнительно зависящей от параметров передаточного механизма электропривода. Под параметрами передаточного механизма имеются в виду тип передачи (червячный или другой редуктор, кулиса и т.п.), коэффициент передачи, исполнение элементов передачи (качество, точность установки элементов относительно друг друга, наличие люфтов, размеры элементов с учетом нагрузки и т.п.). С передаточного механизма электропривода снимают характеристику, зависящую от указанных выше параметров. Информация о параметрах в виде этой характеристики вносится в блок крутящего момента 3 программируемым способом.

Выход блока крутящего момента 1 может быть соединен с бесконтактным коммутатором напряжения 5 (фиг.2, 3). Бесконтактный коммутатор напряжения 5 представляет собой тиристорный или любой другой регулятор напряжения. Бесконтактный коммутатор напряжения 5 служит для плавного торможения асинхронного электродвигателя с последующим прерыванием его электрического питания при поступлении на бесконтактный коммутатор напряжения 5 сигнала с выхода блока крутящего момента 3 о превышении заданного предельного крутящего момента. Плавное торможение асинхронного двигателя снижает износ элементов электропривода и дополнительно увеличивает надежность его работы.

Если выход блока крутящего момента 3 соединен с бесконтактным коммутатором напряжения 5, то блок 3 может иметь третий вход (фиг.3) для соединения с электрической сетью на участке до бесконтактного коммутатора напряжения 5. Этот вход предназначен для поступления в блок 3 данных о частоте wc тока. Соединение на этом участке исключает возможное искажение бесконтактным коммутатором напряжения 5 данных о частоте тока питающей сети (особенно за малый период времени снятия данных) и служит для повышения точности вычисления крутящего момента блоком 3.

Выход задатчика положения 2 может быть соединен с бесконтактным коммутатором напряжения 5 (фиг.2), который плавно тормозит и отключает электродвигатель при поступлении сигнала с выхода задатчика положения 2 о достижении выходным звеном передаточного механизма заданного положения.

Если крутящий момент в блоке 3 вычисляется по алгоритму, учитывающему электродвижущую силу (э.д.с.) и частоту вращения ротора wp асинхронного электродвигателя, то блок крутящего момента 3 может быть выполнен с возможностью вычисления крутящего момента как функции, дополнительно зависящей от напряжения питающей асинхронный электродвигатель электрической сети, так как э.д.с. является функцией напряжения этой сети, тока статора асинхронного электродвигателя и параметров схемы замещения электродвигателя. Последние вносятся в блок крутящего момента 3 и используются им для вычисления крутящего момента. Данные о напряжении питающей асинхронный электродвигатель сети поступают в блок крутящего момента 3 через первый (фиг.1) или третий (фиг.3) входы блока 3.

Устройство может быть выполнено с возможностью задания предельного крутящего момента для крайнего положения ("открыто" или "закрыто") выходного звена передаточного механизма электропривода. Эта возможность необходима, например, при таком управлении запорной арматурой, когда следует создать определенное усилие в конце хода затвора запорной арматуры. Возможность реализована в блоке крутящего момента 3 программируемым путем.

Устройство работает следующим образом.

Поочередно устанавливают выходное звено передаточного механизма электропривода в необходимые положения и задают в задатчике положения 2 сигналы в виде кодов, соответствующие этим положениям. Передаточный механизм может быть выполнен, например, в виде червячного, волнового редуктора, редуктора с промежуточными звеньями, кулисы.

В блоке крутящего момента 3 задают предельный крутящий момент.

Асинхронный электродвигатель приводит в движение передаточный механизм электропривода. Оптомеханический датчик положения 1 (фиг.1) определяет положение выходного звена передаточного механизма на всем пути его движения и выдает информацию о положении в виде сигналов-кодов.

При достижении выходным звеном передаточного механизма установленного положения сигнал от оптомеханического датчика положения 1 поступает к задатчику положения 2. Задатчик положения 2 сравнивает его с заданным в нем сигналом и передает сигнал на свой выход о достижении установленного положения. Задатчик положения 2 может передать сигнал со своего выхода на бесконтактный коммутатор напряжения 5 (фиг.2, 3). В этом случае бесконтактный коммутатор напряжения 5 плавно тормозит и отключает электродвигатель в электроприводе.

Предельный крутящий момент, заданный в блоке крутящего момента 3 программируемым путем, сравнивается с вычисляемым в этом же блоке 3 текущим крутящим моментом. Сигнал о превышении предельного крутящего момента поступает на выход блока крутящего момента 3 (фиг.1). Сигнал о превышении предельного крутящего момента может поступить с выхода блока крутящего момента 3 на бесконтактный коммутатор напряжения 5 (фиг.2, 3). Бесконтактный коммутатор напряжения 5 плавно тормозит и отключает асинхронный электродвигатель от питающей сети.

Если устройство выполнено с возможностью задания предельного крутящего момента для крайнего положения выходного звена передаточного механизма, то в блоке крутящего момента 3 задают программируемым путем значение предельного крутящего момента для этого положения. При достижении выходным звеном передаточного механизма крайнего положения на выходе блока крутящего момента 3 формируется сигнал в случае превышения заданного предельного крутящего момента.

1. Устройство управления электроприводом запорной арматуры, содержащее оптомеханический датчик положения, отличающееся тем, что оно содержит бесконтактный коммутатор напряжения, выполненный с возможностью подключения в электрическую сеть, питающую асинхронный электродвигатель электропривода, блок крутящего момента, выполненный с возможностью вычисления крутящего момента как функции тока статора асинхронного электродвигателя в электроприводе, частоты вращения его ротора, частоты тока, а также с возможностью задания предельного крутящего момента и имеющий первый вход, соединенный с датчиком тока, второй вход, соединенный с оптомеханическим датчиком положения, и выход, соединенный с бесконтактным коммутатором напряжения, задатчик положения, имеющий первый вход задания положения, второй вход, соединенный с оптомеханическим датчиком положения, и выход, подключенный к бесконтактному коммутатору напряжения, при этом устройство выполнено с возможностью определения частоты вращения ротора асинхронного электродвигателя для блока крутящего момента по показанию оптомеханического датчика положения.

2. Устройство по п.1, отличающееся тем, что блок крутящего момента имеет третий вход для соединения с питающей асинхронный электродвигатель электрической сетью на участке до бесконтактного коммутатора напряжения.

3. Устройство по любому из пп.1 и 2, отличающееся тем, что блок крутящего момента выполнен с возможностью вычисления крутящего момента как функции, дополнительно зависящей от напряжения питающей асинхронный электродвигатель сети.

4. Устройство по любому из пп.1 и 2, отличающееся тем, что оно выполнено с возможностью задания предельного крутящего момента для крайнего положения выходного звена передаточного механизма электропривода.