Установка обессеривания с улучшенным контактом жидкость/твердая фаза

Иллюстрации

Показать всеУстановка для удаления серы из углеводородсодержащего потока текучей среды, содержащая реактор с псевдоожиженным слоем, который включает ряд разнесенных по вертикали усиливающих контакт элементов, расположенных горизонтально в реакционной зоне, где обессеривание усиливается улучшением контакта между углеводородсодержащим потоком текучей среды и поглощающими серу твердыми частицами. Согласно изобретению на упомянутой установке осуществляют способ обессеривания, включающий четыре стадии: контактирование углеводородсодержащего потока текучей среды с твердыми тонкодисперсными частицами сорбента; контактирование, по меньшей мере, части углеводородсодержащего потока и частиц сорбента с рядом дефлекторов; контактирование наполненных серой частиц сорбента с кислородсодержащим регенерирующим потоком; контактирование регенерированных частиц сорбента с водородсодержащим восстанавливающим потоком; дополнительно включена стадия контактирования указанных восстановленных частиц сорбента с углеводородсодержащим потоком текучей среды в корпусе реактора. Технический результат - создание системы обессеривания путем улучшения контакта углеводородсодержащего потока текучей среды и регенерируемых твердых частиц сорбента. 4 н. и 14 з.п. ф-лы, 7 ил., 8 табл.

Реферат

Настоящее изобретение относится к способу и установке для удаления серы из содержащих углеводороды потоков текучей среды. В другом аспекте изобретение относится к установке для улучшения контакта содержащего углеводороды потока текучей среды и твердых частиц сорбита серы в реакторе с псевдоожиженным слоем.

Углеводородсодержащие жидкости, такие как бензин и дизельное топливо, обычно содержат некоторое количество серы. Высокие уровни серы в таком горючем для двигателей внутреннего сгорания нежелательны, так как оксиды серы, присутствующие в выхлопных газах, могут необратимо отравить катализаторы на основе благородных металлов, применяемые в автомобильных каталитических конвертерах. Выхлопные газы из таких отравленных каталитических конвертеров могут содержать высокие уровни несгоревших углеводородов, оксидов азота и/или моноксида углерода, которые при катализе солнечным светом образуют в приповерхностном слое земли озонное загрязнение, более известное как смог.

Большая часть серы, присутствующей в конечных марках большинства бензинов, возникает из компонента смешения бензина, известного всем как "крекинг-бензин". Таким образом, снижение уровней серы в крекинг-бензине будет фактически служить снижению уровней серы в большинстве видов горючего, таких как автобензин, бензин для гоночных автомобилей, авиационный бензин, лодочный бензин и тому подобных.

Существует много традиционных способов удаления серы из крекинг-бензина. Однако большинство традиционных способов удаления серы, такие как гидродесульфуризация, имеют тенденцию превращать олефины и ароматику в крекинг-бензине в насыщенные соединения и снижать тем самым его октановое число (как моторное, так и исследовательское октановые числа). Следовательно, существует потребность в способе, в котором обессеривание крекинг-бензина достигалось бы при сохранении октанового числа.

Помимо необходимости удаления серы из крекинг-бензина, требуется также снизить содержание серы в дизельном топливе. При удалении серы из дизельного топлива путем гидродесульфуризации улучшается цетановое число, но существуют большие затраты по расходу водорода. Водород расходуется в реакциях как гидродесульфуризации, так и гидрогенизации ароматических соединений. Таким образом, существует потребность в способе, в котором обессеривание дизельного топлива достигалось бы без существенного расхода водорода, чтобы создать более экономичный способ обессеривания.

Традиционно композиции сорбентов, применяемые в процессах удаления серы из углеводородсодержащих жидкостей, таких как крекинг-бензин и дизельное топливо, были агломератами, используемыми в применениях с неподвижным слоем. Поскольку реакторы с псевдоожиженным слоем имеют ряд преимуществ перед реакторами с неподвижным слоем, углеводородсодержащие текучие среды иногда обрабатываются в реакторах с псевдоожиженным слоем. По сравнению с реакторами с неподвижным слоем реакторы с псевдоожиженным слоем имеют как преимущества, так и недостатки. Быстрое смешение твердых веществ дает почти изотермические условия по всему реактору, приводя к надежному управлению реактором и, при необходимости, легкому теплоотводу. Также подвижность частиц твердого сорбента позволяет частицам сорбента циркулировать между двумя и более установками - идеальное условие для реакторов, где сорбент требует частой регенерации. Однако газовый поток в реакторах с псевдоожиженным слоем часто трудно охарактеризовать, с его возможными большими отклонениями от поршневого режима, что ведет к байпасу газа, обратному смешению твердых частиц и неэффективному контакту газ/твердая фаза. Такие нежелательные характеристики потока в реакторе с псевдоожиженным слоем в конечном итоге приводят к менее эффективному процессу десульфуризации.

Известны технические решения по патентам US 6184176 B1, B 01 J 20/00, 06.02.2001; US 4337120 A, C 10 B 1/4, 29.06.1982; US 2931711 A, B 01 J 8/18, 05.04.1960, которые являются наиболее близкими аналогами заявленных объектов изобретения по пунктам 15,1 и 9,5, соответственно, отличия от которых в совокупности направлены на создание системы обессеривания углеводородов путем улучшения контакта углеводородсодержащего потока текучей среды и регенерируемых твердых частиц сорбента, в которой сведены к минимуму потеря октанового числа и расход водорода при улучшении удаления серы. Однако эти известные технические решения имеют недостатки, перечисленные выше.

Соответственно, необходимо создать новую систему обессеривания углеводородов, в которой используется реактор с псевдоожиженным слоем, имеющим внутрикорпусные устройства, которые улучшают контакт углеводородсодержащего потока текучей среды и регенерируемых твердых частиц сорбента, тем самым улучшая обессеривание углеводородсодержащего потока текучей среды.

Также необходимо создать систему обессеривания углеводородов, которая сводит к минимуму потерю октанового числа и расход водорода, улучшая при этом удаление серы.

Следует отметить, что перечисленные выше преимущества вовсе не должны ограничивать заявленное здесь изобретение, другие задачи и преимущества настоящего изобретения станут ясны из следующего описания предпочтительных вариантов осуществления и приложенной формулы изобретения.

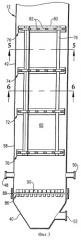

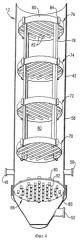

Соответственно, в одном варианте осуществления настоящего изобретения предлагается установка обессеривания, включающая реактор с псевдоожиженным слоем, регенератор с псевдоожиженным слоем и установку восстановления с псевдоожиженным слоем. Реактор с псевдоожиженным слоем определяет вертикальную реакционную зону удлиненной формы, внутри которой тонкодисперсные твердые частицы сорбента контактируют с углеводородсодержащим потоком текучей среды, чтобы тем самым получить обессеренный углеводородсодержащий поток и наполненные серой частицы сорбента. Реактор с кипящим слоем включает ряд разнесенных по вертикали усиливающих контакт элементов, обычно расположенных горизонтально в реакционной зоне. Каждый из усиливающих контакт элементов включает множество проходящих по существу параллельно, отделенных друг от друга в боковом направлении удлиненных дефлекторов. Дефлекторы соседних разнесенных по вертикали усиливающих контакт элементов проходят поперек друг друга с углом перекрещивания, составляющим от примерно 60 до примерно 120 градусов. Регенератор с псевдоожиженным слоем предназначен для контакта по меньшей мере части наполненных серой частиц сорбента из реактора с кислородсодержащим регенерирующим потоком, получая тем самым регенерированные частицы сорбента. Установка восстановления с псевдоожиженным слоем предназначена для контакта по меньшей мере части регенерированных частиц сорбента из регенератора с водородсодержащим восстанавливающим потоком.

В другом варианте осуществления настоящего изобретения, предлагается система с реактором с псевдоожиженным слоем, включающая вертикальную емкость удлиненной формы, поток текучей среды, содержащий газообразные углеводороды, псевдоожиженный слой твердых частиц и ряд разнесенных по вертикали элементов контакта. Эта емкость определяет реакционную зону, через которую углеводородсодержащий поток текучей среды проходит вверх с приведенной скоростью, составляющей от примерно 0,076 м/с до примерно 1,524 м/с (примерно от 0,25 до примерно 5,0 фт/с). Псевдоожиженный слой твердых частиц расположен по существу в реакционной зоне и псевдоожижен проходящим через него потоком текучей среды, содержащим газообразные углеводороды. Каждый из усиливающих контакт элементов обычно расположен горизонтально в реакционной зоне и содержит множество проходящих по существу параллельно, отделенных друг от друга в боковом направлении дефлекторов удлиненной формы. Дефлекторы соседних разнесенных по вертикали усиливающих контакт элементов проходят поперек друг друга с углом перекрещивания, составляющим от примерно 60 градусов до примерно 120 градусов.

Еще в одном варианте осуществления настоящего изобретения предлагается реактор с псевдоожиженным слоем для контакта проходящего вверх потока, содержащего газообразные углеводороды, с твердыми частицами. Реактор с псевдоожиженным слоем обычно содержит вертикальную емкость удлиненной формы и ряд отделенных друг от друга по вертикали усиливающих контакт элементов. Эта емкость определяет нижнюю реакционную зону, внутри которой твердые частицы по существу псевдоожижены потоком, содержащим газообразные углеводороды, и верхнюю зону отделения, внутри которой твердые частицы в значительной степени выделяются из потока, содержащего газообразные углеводороды. Каждый из усиливающих контакт элементов обычно расположен в реакционной зоне горизонтально и включает множество проходящих по существу параллельно, отделенных друг от друга в боковом направлении дефлекторов удлиненной формы. Дефлекторы соседних разнесенных по вертикали усиливающих контакт элементов проходят крест-накрест друг к другу с углом перекрещивания, составляющим от примерно 60 градусов до примерно 120 градусов.

Еще в одном варианте осуществления настоящего изобретения предлагается способ обессеривания. Способ обессеривания включает следующие стадии: (а) контактирование углеводородсодержащего потока текучей среды с частицами твердого сорбента, содержащими металлический промотор с пониженной валентностью и окись цинка, в корпусе реактора с псевдоожиженным слоем в условиях обессеривания, достаточных для удаления серы из углеводородсодержащего потока текучей среды и превращения по меньшей мере части окиси цинка в сульфид цинка, получая тем самым обессеренный углеводородсодержащий поток и наполненные серой частицы сорбента; (b) одновременно со стадией (а), контактирование по меньшей мере части углеводородсодержащего потока текучей среды и твердых частиц с рядом по существу горизонтальных, разнесенных по вертикали, перекрещивающихся групп дефлекторов, снижая тем самым аксиальную дисперсию в реакторе с псевдоожиженным слоем и улучшая удаление серы из углеводородсодержащего потока текучей среды; (с) контактирование по меньшей мере части наполненных серой частиц сорбента с кислородсодержащим регенерирующим потоком в корпусе регенератора в условиях регенерации, достаточных для превращения по меньшей мере части сульфида цинка в окись цинка, получая тем самым регенерированные частицы сорбента, содержащие невосстановленный металлический промотор; и (d) контактирование по меньшей мере части регенерированных частиц сорбента с водородсодержащим восстанавливающим потоком в корпусе установки восстановления в условиях восстановления, достаточных для восстановления невосстановленного металлического промотора, получая тем самым восстановленные частицы сорбента.

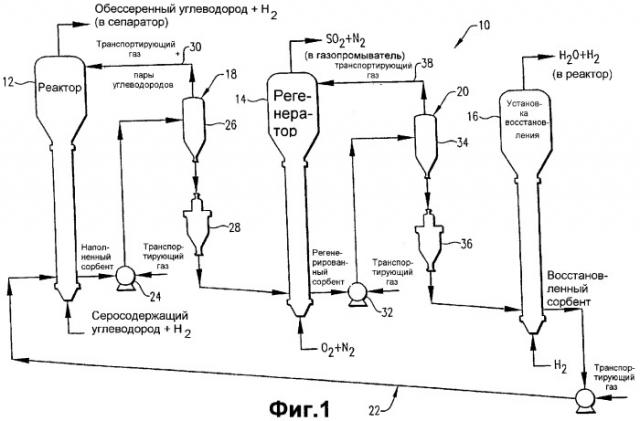

На фиг.1 изображена схематическая диаграмма установки обессеривания, выполненной в соответствии с настоящим изобретением, конкретно показывающая циркуляцию регенерируемых частиц твердого сорбента через реактор, регенератор и установку восстановления.

На фиг.2 изображен вид сбоку реактора с псевдоожиженным слоем, выполненным в соответствии с настоящим изобретением.

На фиг.3 изображен вид сбоку в разрезе части реактора с псевдоожиженным слоем, детально показывающий ряд разнесенных вертикально усиливающих контакт групп дефлекторов, расположенных в реакционной зоне.

На фиг.4 изображен частично аксонометрический вид реактора с псевдоожиженным слоем, где некоторая часть корпуса реактора вырезана, чтобы яснее показать расположение усиливающих контакт групп дефлекторов в реакционной зоне.

На фиг.5 изображено сечение реактора с псевдоожиженным слоем вдоль линии 5-5 на фиг.3, детально показывающим конструкцию одной группы дефлекторов.

На фиг.6 изображено сечение реактора с псевдоожиженным слоем вдоль линии 6-6 на фиг.3, конкретно показывающий перекрещивающийся вид отдельных элементов соседних групп дефлекторов.

На фиг.7 изображена схематическая диаграмма полной испытательной системы реактора с псевдоожиженным слоем, применяемой в экспериментах с трассерами для измерения характеристик псевдоожижения.

На фиг.1 изображена установка 10 обессеривания, включающая обычно реактор 12 с псевдоожиженным слоем, регенератор 14 с псевдоожиженным слоем и установку восстановления 16 с псевдоожиженным слоем. Твердые частицы сорбента циркулируют в установке обессеривания 10, чтобы обеспечить непрерывное удаление серы из серосодержащего углеводорода, такого как крекинг-бензин или дизельное топливо. Твердые частицы сорбента, используемые в установке обессеривания 10, могут быть любой достаточно псевдоожижаемой, способной циркулировать и регенерировать композицией на основе окиси цинка, имеющей достаточную активность в десульфуризации и достаточное сопротивление истиранию. Описание такой композиции сорбента дается в патенте США 6429170 В1 и заявке на патент США сер. № 10/072209, полное раскрытие которых введено здесь посредством ссылки.

В реакторе 12 с псевдоожиженным слоем углеводородсодержащий поток текучей среды проходит вверх через слой восстановленных твердых частиц сорбента. Восстановленные твердые частицы сорбента, проконтактировавшие с углеводородсодержащим потоком в реакторе 12, предпочтительно сначала (т.е. непосредственно перед контактом с углеводородсодержащим потоком текучей среды) содержат компоненты оксида цинка и металлического промотора с пониженной валентностью. Без привязки к теории, следует отметить, что входящий в состав восстановленных твердых частиц сорбента металлический промотор с пониженной валентностью облегчает удаление серы из углеводородсодержащего потока, а оксид цинка действует как механизм запаса серы путем его превращения в сульфид цинка.

Входящий в состав восстановленных твердых частиц сорбента металлический промотор с пониженной валентностью предпочтительно включает металлический промотор, выбранный из группы, состоящей из никеля, кобальта, железа, магния, вольфрама, серебра, золота, меди, платины, цинка, олова, рутения, молибдена, сурьмы, ванадия, индия, хрома, палладия. Более предпочтительно компонент, содержащий металлический промотор с пониженной валентностью, в качестве металлического промотора включает никель. Используемый здесь термин "с пониженной валентностью" при описании металлического промотора будет означать металлический промотор, валентность которого меньше, чем валентность металлического промотора в его обычном окисленном состоянии. Более точно, восстановленные твердые частицы сорбента, используемые в реакторе 12, должны включать в состав металлический промотор, валентность которого меньше, чем валентность металлического промотора регенерированных (т.е. окисленных) твердых частиц сорбента, покидающих регенератор 14. Наиболее предпочтительно по существу весь входящий в состав восстановленных частиц твердого сорбента металлический промотор имеет валентность 0.

В предпочтительном варианте осуществления настоящего изобретения металлический промотор с пониженной валентностью включает, состоит из или в основном состоит из твердого раствора замещения металлов, характеризующегося формулой MAZnB, в которой "М" представляет собой промотирующий металл, а "А" и "В" являются численными величинами, лежащими в интервале от 0,01 до 0,99. В приведенной выше формуле твердого раствора замещения металлов "А" предпочтительно составляет от примерно 0,70 до примерно 0,97 и наиболее предпочтительно составляет от примерно 0,85 до примерно 0,95. Далее, "В" предпочтительно составляет от примерно 0,03 до примерно 0,30, наиболее предпочтительно составляет от примерно 0,05 до 0,15. Предпочтительно В равно (1-А).

Твердые растворы замещения имеют уникальные физические и химические свойства, которые важны для химии композиций сорбента, описанных здесь. Твердые растворы замещения являются классом сплавов, которые образованы прямым замещением атомов растворенного металла на атомы металла-растворителя в кристаллической структуре. Например, считается, что твердый раствор замещения металлов (МAZnB), обнаруженный в восстановленных частицах твердого сорбента, образован замещением растворенных атомов металлического цинка растворяющими атомами промотирующего металла. Существуют три основных критерия, которые способствуют образованию твердых растворов замещения: (1) атомные радиусы двух элементов отличаются друг от друга не более чем на 15 процентов; (2) кристаллические структуры обеих чистых фаз одинаковы; и (3) электроотрицательности обоих компонентов одинаковы. Металлический промотор (как элементарный металл или оксид металла) и оксид цинка, применяемые в твердых частицах сорбента, описанных здесь, предпочтительно удовлетворяют по меньшей мере двум из трех перечисленных выше критериев. Например, если металлический промотор является никелем, удовлетворяются первый и третий критерии, а второй - нет. Атомные радиусы металлических никеля и цинка отличаются друг от друга не более чем на 10 процентов, а их электроотрицательности одинаковы. Однако оксид никеля (NiO) предпочтительно образует кубическую кристаллическую структуру, а оксид цинка (ZnO) предпочтительно - гексагональную кристаллическую структуру. Твердый раствор никель-цинк сохраняет кубическую структуру оксида никеля. Принуждение оксида цинка располагаться в кубической структуре увеличивает энергию фазы, что ограничивает количество цинка, которое может быть растворено в структуре оксида никеля. Этот стехиометрический контроль проявляется на микроскопическом уровне в образовании твердого раствора никель-цинк состава 92:8 (Ni0,92Zn0,08) при восстановлении, а на макроскопическом уровне в возможности многократно регенерировать частицы твердого сорбента.

Кроме оксида цинка и металлического промотора с пониженной валентностью, в состав восстановленных твердых частиц сорбента, применяемого в реакторе 12, могут еще входить усилитель пористости и раствор твердых частиц замещения металлический промотор-алюминат цинка. Раствор твердых частиц замещения металлический промотор-алюминат цинка можно характеризовать формулой MZZn(1-z)Al2O4, в которой Z является численной величиной, составляющей от 0,01 до 0,99. Усилитель пористости, если таковой применяется, может быть любым соединением, которое в конечном счете увеличивает макропористость частиц твердого сорбента. Предпочтительно усилитель пористости является перлитом. Термин "перлит", как он используется здесь, является петрографическим термином для обозначения кремнийсодержащей горной породы, которая в естественном виде встречается в отдельных регионах по всему миру. Отличительной чертой, которая выделяет его среди других горных минералов, является его способность увеличиваться в объеме от четырех до двадцати раз по сравнению с первоначальным объемом при нагревании до определенных температур. Будучи нагрет выше 871°С (1600°F) дробленый перлит расширяется из-за присутствия связанной воды в сырой перлитовой породе. Связанная вода испаряется в процессе нагрева и образует бессчетное количество мельчайших пузырьков в размягченных под действием тепла стекловидных частицах. Именно эти маленькие стеклянные спаянные пузырьки обеспечивают его легкий вес. Вспученный перлит может быть произведен так, чтобы весить всего лишь 40 кг/м3 (2,5 фунта на кубический фут). Типичные свойства вспученного перлита, полученные химическим анализом, таковы: двуокись кремния 73%, окись алюминия 17%, окись калия 5%, окись натрия 3%, окись кальция 1%, плюс другие микроэлементы. Типичные физические свойства вспученного перлита таковы: температура размягчения 871-1093°С (1600-2000°F), точка плавления 1260-1343°С (2300°F-2450°F), pH 6,6-6,8 и удельная плотность 2,2-2,4. Используемый здесь термин "вспученный перлит" относится к сферической форме перлита, которая была вспучена нагревом перлитовой кремнийсодержащей горной породы до температуры выше 871°С (1600°F). Термин "измельченный вспученный перлит" или "молотый перлит", как он используется здесь, означает такую форму вспученного перлита, которая была подвергнута дроблению, чтобы получить массу частиц, в которой по меньшей мере 97% частиц этой массы имеют размер менее 2 микрон. Термин "молотый вспученный перлит" означает продукт, полученный после дробления или измельчения частиц вспученного перлита.

Восстановленные твердые частицы сорбента, сначала бывшие в контакте с углеводородсодержащим потоком текучей среды в реакторе 12, могут содержать оксид цинка, металлический промотор с пониженной валентностью (МAZnB), усилитель пористости (УП) и металлический промотор-алюминат цинка (MZZn(1-z)Al2O4), в диапазонах, приведенных в табл.1.

| ТАБЛИЦА 1 | ||||

| Состав восстановленных твердых частиц твердого сорбента | ||||

| Диапазон | ZnO (вес.%) | МАZnB (вес.%) | УП (вес.%) | MZZn(l-z)Al2O4(вес.%) |

| Предпочтительный | 5-80 | 5-80 | 2-50 | 1-50 |

| Более предпочтительный | 20-60 | 20-60 | 5-30 | 5-30 |

| Наиболее предпочтительный | 30-50 | 30-40 | 10-20 | 10-20 |

Физические свойства частиц твердого сорбента, которые существенно влияют на пригодность частиц для использования в установке обессеривания 10, включают, например, форму частиц, размер частиц, плотность частиц и сопротивление истиранию. Твердые частицы сорбента, применяемые в установке обессеривания 10, предпочтительно содержат микросферические частицы со средним размером от примерно 20 до примерно 150 микрон, более предпочтительно от примерно 50 до примерно 100 микрон и наиболее предпочтительно от 60 до 80 микрон. Плотность твердых частиц сорбента предпочтительно составляет от примерно 0,5 до примерно 1,5 граммов на кубический сантиметр (г/см3), более предпочтительно от примерно 0,8 до примерно 1,3 г/см3 и наиболее предпочтительно от 0,9 до 1,2 г/см3. Согласно размеру и плотности твердых частиц сорбента твердые частицы сорбента предпочтительно относятся к Группе "А, твердые" по групповой классификации систем согласно Гельдарту, описанной в Powder Technol, 7, 285-292 (1973). Твердые частицы сорбента предпочтительно имеют высокое сопротивление истиранию. Используемый здесь термин "сопротивление истиранию" означает меру устойчивости частиц к снижению размера в контролируемых условиях турбулентного движения. Сопротивление истиранию частицы может быть количественно охарактеризовано, используя индекс Девидсона. Индекс Девидсона представляет собой весовой процент фракции частиц размером более 20 микрон, которые в условиях испытания уменьшаются до частиц размером менее 20 микрон. Индекс Девидсона измерен с использованием определения истирания по методу стандартного стакана в струе. Метод определения истирания стандартного стакана в струе включает просеивание образца сорбента весом 5 граммов, чтобы удалить частицы в диапазоне размеров от 0 до 20 микрон. Затем частицы крупнее 20 микрон подвергаются действию тангенциальной воздушной струи при скорости 21 литр в минуту, вводимой через отверстие 0,0625 дюйма, расположенное на дне специально разработанного стакана (1" внутр. диам. Х 2" высота), в течение 1 часа. Индекс Девидсона (DI) рассчитывается следующим образом:

Твердые частицы сорбента, используемые в настоящем изобретении, предпочтительно имеют значение индекса Девидсона менее 30, более предпочтительно меньше чем 20 и наиболее предпочтительно менее 10.

Углеводородсодержащий поток текучей среды, проконтактировавший с восстановленными твердыми частицами сорбента в реакторе 12, предпочтительно содержит серосодержащий углеводород и водород. Мольное отношение водорода к серосодержащему углеводороду, подаваемому в реактор 12, предпочтительно составляет от примерно 0,1:1 до примерно 3:1, более предпочтительно составляет от примерно 0,2:1 до примерно 1:1 и наиболее предпочтительно составляет от 0,4:1 до 0,8:1. Предпочтительно серосодержащий углеводород является текучей средой, которая при стандартных температуре и давлении находится в жидком состоянии, но которая существует в газовом состоянии при соединении с водородом, как описано выше, и подвергается условиям обессеривания в реакторе 12. Серосодержащий углеводород предпочтительно может использоваться как горючее или как предшественник горючего. Примеры подходящих серосодержащих углеводородов включают крекинг-бензин, дизельное топливо, реактивное топливо, прямогонный керосин, прямогонные дистилляты, газойль коксования, керосин коксования, алкилаты и прямогонный газойль. Наиболее предпочтительно серосодержащий углеводород включает жидкий углеводород, выбранный из группы, состоящей из бензина, крекинг-бензина, дизельного топлива и их смесей.

Используемый здесь термин "бензин" означает смесь углеводородов, кипящих в интервале от примерно 37,7°С до примерно 204,4°С (примерно от 100°F до примерно 400°F), или любую их фракцию. Примеры подходящих бензинов включают, без ограничений, углеводородные потоки в нефтеперегонных заводах, такие как сырая нефть, прямогонный керосин, керосин коксования, каталитический бензин, керосин легкого крекинга, алкилаты, продукты изомеризации, продукты риформинга и тому подобные и их смеси.

Используемый здесь термин "крекинг-бензин" означает смесь углеводородов, кипящую в интервале от 37,7°С до примерно 204,4°С (примерно от 100°F до примерно 400°F) или любую их фракцию, которые являются продуктами термической или каталитической обработки, которая разрывает крупные молекулы углеводородов на меньшие молекулы. Примеры подходящих термических процессов включают, без ограничений, коксование, термический крекинг, легкий крекинг и тому подобные и их комбинации. Примеры подходящих каталитических процессов крекинга включают, без ограничений, жидкий каталитический крекинг, крекинг тяжелой нефти и тому подобное, и их комбинации. Таким образом, примеры подходящих крекинг-бензинов включают, без ограничений, бензин коксования, бензин термического крекинга, бензин легкого крекинга, бензин жидкого каталитического крекинга, бензин крекинга тяжелой нефти и тому подобные и их комбинации. В некоторых случаях крекинг-бензин может быть фракционирован и/или гидрообработан перед десульфуризацией, если он используется как серосодержащая жидкость в способе настоящего изобретения.

Используемый здесь термин "дизельное топливо" означает смесь углеводородов, кипящих в интервале от примерно 149°С до примерно 399°С (примерно от 300°F до примерно 750°F), или любую их фракцию. Примеры подходящих дизельных топлив включают, без ограничений, легкий рецикловый газойль, керосин, реактивное топливо, дизельное топливо прямой гонки, гидрообработанное дизельное топливо и тому подобные и их комбинации.

Серосодержащий углеводород, описанный здесь, как подходящее сырье для способа обессеривания содержит некоторое количество олефинов, ароматических соединений и серы, а также парафины и нафтены. Количество олефинов в газообразном крекинг-бензине обычно составляет от примерно 10 до примерно 35 весовых процентов от общего веса газообразного крекинг-бензина. В дизельном топливе по существу не содержится олефинов. Количество ароматических соединений в газообразном крекинг-бензине обычно составляет от примерно 20 до примерно 40 весовых процентов от общего веса газообразного крекинг-бензина. Количество ароматики в газообразном дизельном топливе обычно составляет от примерно 10 до примерно 90 весовых процентов от полного веса газообразного дизельного топлива. Количество атомарной серы в серосодержащем жидком углеводороде, предпочтительно крекинг-бензине или дизельном топливе, подходящем для использования в способе обессеривания, согласно изобретению обычно выше примерно 50 весовых частей на миллион (м.д.) весовых частей серосодержащего жидкого углеводорода, более предпочтительно составляет примерно от 100 м.д. атомарной серы до примерно 10000 м.д. атомарной серы, наиболее предпочтительно от 150 м.д. атомарной серы до 500 м.д. атомарной серы. Предпочтительно, чтобы по меньшей мере примерно 50 весовых процентов атомарной серы, находящейся в серосодержащем жидком углеводороде, используемом в настоящем изобретении, было в форме сероорганических соединений. Более предпочтительно по меньшей мере примерно 75 весовых процентов атомарной серы, присутствующей в серосодержащем жидком углеводороде, находится в виде сероорганических соединений, и наиболее предпочтительно по меньшей мере 90 весовых процентов атомарной серы находится в виде сероорганических соединений. Термин "сера", используемый здесь в связи с "м.д. серы" или термином "атомарная сера", означает количество атомарной серы (около 32 атомных единиц массы) в серосодержащем углеводороде, а не массу атома или массу соединения серы, такого, как сероорганическое соединение.

Используемый здесь термин "сера" означает серу в любой форме, присутствующей обычно в серосодержащем углеводороде, таком как крекинг-бензин или дизельное топливо. Примеры такой серы, которая может быть удалена из серосодержащего жидкого углеводорода согласно настоящему изобретению, включают, без ограничений, сероводород, сульфид карбонила (COS), сероуглерод (CS2), меркаптан (RSH), органические сульфиды (R-S-R), органические бисульфиды (R-S-S-R), тиофен, замещенные тиофена, органические трисульфиды, органические тетрасульфиды, бензотиофен, алкилтиофены, алкилбензотиофены, алкилдибензотиофены и тому подобные и их комбинации, также могут присутствовать эти же соединения с большими молекулярными весами, которые обычно имеются в серосодержащих углеводородах типов, предполагаемых для использования в способе обессеривания согласно настоящему изобретению, где каждый R может означать алкильную, циклоалкильную или арильную группу, содержащую от 1 до 10 атомов углерода.

Используемый здесь термин "текучая среда" означает газ, жидкость, пар и их комбинации.

Используемый здесь термин "газообразный" означает состояние, в котором серосодержащий текучий углеводород, такой как крекинг-бензин или дизельное топливо, находится первоначально в газовой или паровой фазе.

Используемый здесь термин "тонкодисперсные" означает частицы со средним размером меньше чем 500 микрон.

В реакторе 12 с псевдоожиженным слоем тонкодисперсные восстановленные твердые частицы сорбента контактируют с проходящим вверх потоком текучей среды, содержащим газообразный углеводород в условиях обессеривания, достаточных для получения обессеренного углеводорода и наполненных серой твердых частиц сорбента. Течение углеводородсодержащего потока текучей среды достаточно для псевдоожижения слоя частиц твердого сорбента, находящихся в реакторе 12. Условия обессеривания в реакторе 12 включают температуру, давление, объемную скорость (WHSV) и приведенную скорость. Предпочтительные диапазоны для таких условий приведены в табл.2.

| ТАБЛИЦА 2 | |||||||

| Условия обессеривания | |||||||

| Диапазон | Temp (°F) | Temp (°С) | Давл. (ф/кв. дюйм, изб.) | Давл. (кПа) | Объем-ная скорость(ч-1) | Приведенная скорость (фт/с) | Приведенная скорость (м/с) |

| Предпочтительный | 250-1200 | 121-649 | 25-750 | 273-5268 | 1-20 | 0,25-5 | 0,076-1,524 |

| Более предпочтительный | 500-1000 | 260-538 | 100-400 | 790-2857 | 2-12 | 0,5-2,5 | 0,152-0,762 |

| Наиболее предпочтительный | 700-850 | 371-454 | 150-250 | 1134-1824 | 3-8 | 1,0-1,5 | 0,305-0,46 |

Когда восстановленные твердые частицы сорбента прореагировали с углеводородсодержащим потоком в реакторе 12 в условиях обессеривания, соединения серы, в частности сероорганические соединения, присутствующие в углеводородсодержащем потоке текучей среды, удаляются из такого потока текучей среды. По меньшей мере часть серы, удаленной из углеводородсодержащего потока текучей среды, используется для превращения по меньшей мере части оксида цинка восстановленных твердых частиц сорбента в сульфид цинка.

В отличие от многих традиционных способов удаления серы (например, гидродесульфуризации), где предпочтительно, чтобы по существу вся сера в серосодержащем жидком углеводороде не реагировала и оставалась как сероводород при обессеривании в реакторе 12. Наоборот, предпочтительно, чтобы поток текучей среды, выходящий из реактора 12 (обычно содержащий обессеренный углеводород и водород), вовсе не содержал сероводорода или содержал в количестве меньшем, чем в жидком потоке, подаваемом в реактор 12 (обычно содержащем серосодержащий углеводород и водород). Поток текучей среды, выходящий из реактора 12, предпочтительно содержит менее примерно 50 весовых процентов от количества серы в жидком потоке, подаваемом в реактор 12, более предпочтительно менее примерно 20 весовых процентов от количества серы в жидком потоке, наиболее предпочтительно менее 5 весовых процентов от количества серы в жидком потоке. Предпочтительно, чтобы полное содержание серы в потоке текучей среды, выходящем из реактора 12, было меньше чем примерно 50 весовых частей на миллион (м.д.) частей всего вытекающего потока текучей среды, более предпочтительно менее примерно 30 м.д., еще более предпочтительно менее примерно 15 м.д. и наиболее предпочтительно меньше чем 10 м.д.

После обессеривания в реакторе 12 обессеренная углеводородная жидкость, предпочтительно обессеренный крекинг-бензин или обессеренное дизельное топливо, может быть затем разделена и извлечена из выходящего потока текучей среды и предпочтительно ожижена. Ожижение такого обессеренного текучего углеводорода может быть осуществлено любым методом или способом, известным в данной области. Полученный в результате ожиженный обессеренный углеводород предпочтительно содержит менее примерно 50 весовых процентов от количества серы в серосодержащем углеводороде (например, крекинг-бензине или дизельном топливе), подаваемом в зону реакции, более предпочтительно менее примерно 20 весовых процентов от количества серы в серосодержащем углеводороде и наиболее предпочтительно меньше чем 5 весовых процентов от количества серы в серосодержащем углеводороде. Обессеренный углеводород предпочтительно содержит менее примерно 50 м.д. серы, более предпочтительно менее примерно 30 м.д. серы, еще более предпочтительно менее примерно 15 м.д. серы и наиболее предпочтительно меньше чем 10 м.д. серы.

После обессеривания в реакторе 12 по меньшей мере часть наполненных серой частиц сорбента поступает в регенератор 14 через первую линию 18 для транспортировки. В регенераторе 14 наполненные серой частицы твердого сорбента контактируют с кислородсодержащим регенерирующим потоком. Кислородсодержащий регенерирующий поток предпочтительно содержит по меньшей мере 1 мольный процент кислорода, причем остальное является газообразным разбавителем. Более предпочтительно кислородсодержащий регенерирующий поток содержит от примерно 1 до примерно 50 мольных процентов кислорода и примерно от 50 до примерно 95 мольных процентов азота, еще более предпочтительно содержит от примерно 2 до примерно 20 мольных процентов кислорода и от примерно 70 до примерно 90 мольных процентов азота и наиболее предпочтительно содержит от 3 до 10 мольных процентов кислорода и от 75 до 85 мольных процентов азота.

Условия регенерации в регенераторе 14 достаточны для превращения по меньшей мере части сульфида цинка наполненных серой частиц твердого сорбента в оксид цинка путем контакта с кислородсодержащим регенерирующим потоком. Предпочтительные диапазоны для таких условий регенерации приведены в табл.3.

| ТАБЛИЦА 3 | ||||||

| Условия регенерации | ||||||

| Диапазон | Temp (°F) | Temp (°C) | Давл. (ф/кв. дюйм, изб.) | Давл. (кПа) | Приведенная скорость (фт/с) | Приведенная скорость (м/с) |

| Предпочтительный | 500-1500 | 260-815 | 10-250 | 170-1823 | 0,5-10 | 0,152-3,05 |

| Более предпочтительный | 700-1200 | 371-649 | 20-150 | 239-1134 | 1,0-5,0 | 0,305-1,52 |

| Наиболее предпочтительный | 900-1100 | 482-593 | 30-75 | 308-618 | 2,0-2,5 | 0,61-0,762 |

Когда наполненные серой твердые частицы сорбента контактируют с кислор