Стан винтовой прокатки

Иллюстрации

Показать всеИзобретение относится к прокатному производству и может быть использовано при прокатке на одном стане заготовок различного сортамента, например буровых штанг, пальцев траков, стволов ружей, втулок, шаров, а также сложного сортамента из различных металлов. Задача изобретения - сокращение оборудования, площадей и обслуживающего персонала, а также экономия металла. Стан винтовой прокатки содержит рабочую клеть с реверсивным приводом вращения валков, передний и задний столы с механизмами перемещения заготовки и ее центрирования. Передний и задний столы снабжены упорно-регулировочными механизмами. Задний стол снабжен двумя салазками, расположенными с возможностью перемещения поперек оси стана, на которых параллельно друг другу установлены: на одних центрователь и желоб с коробом, на других упорно-регулировочный механизм с откидной головкой, часть реверсивного рольганга и быстродействующий упорно-регулировочный механизм. Между салазками по оси стана установлен механизм центрирования и перемещения заготовки. Изобретение обеспечивает получение на одном стане заготовок различного сортамента. 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области прокатного производства и касается станов винтовой прокатки заготовок различного сортамента, например буровых штанг, пальцев траков, стволов ружей, втулок, шаров, а также сложного сорта из различных металлов, в том числе из чугуна, порошкового металла.

Известен стан поперечно-винтовой прокатки, содержащий рабочую клеть с приводом вращения валков, передний стол с механизмами подачи заготовки в валки и стационарным упорно-регулировочным механизмом удержания оправки, задний стол с центрователями и упором с откидной головкой (авт. свид. СССР №737034, В 21 В 19/02, 13/12, заявл. 26.12.77 г., опубл. 30.05.80 г.).

Этот стан позволяет получать толстостенные трубчатые изделия с малым внутренним диаметром. Однако он не позволяет производить изделия другого сортамента из-за сложной и длительной передачи с выходной стороны на входную для последующей прокатки.

Кроме того, стан этого конструктивного исполнения довольно сложно механизировать и автоматизировать.

Известен также стан винтовой прокатки, содержащий рабочую клеть с приводом вращения валков, передний стол с механизмами подачи заготовки в валки и задний стол с упорно-регулировочным механизмом для стержня оправки (авт. свид. СССР №863021, кл. В 21 В 19/02, заявл. 16.01.80 г., опубл. 15.09.81 г.). Заготовка с обкатанным концом передается на передний стол при небольшом разведении валков рабочей клети, где производится съем изделия с оправки.

Стан позволяет получать короткие полые изделия с обкатанным на оправке концом.

Недостатком этого стана является то, что он предназначен для прокатки только коротких изделий и для прокатки других изделий не приспособлен, что исключает его универсальность и не обеспечивает производство различных изделий, то есть он приспособлен только для производства изделий одного типоразмера.

Наиболее близким по технической сущности является стан винтовой прокатки, содержащий рабочую клеть с реверсивным приводом вращения валков, передний и задний столы с механизмами перемещения заготовки и ее центрирования (пат. РФ №2009738, кл. В 21 В 19/02, заявл. 28.07.92 г., опубл. 30.03.94 г.). Каждый из столов включает приводные транспортные ролики, расположенные над ними приводные задающие ролики с приводами прижима и вталкиватель, смонтированный на подъемно-опускающихся рычагах. Заготовка под прокатку подается на обоих столах по оси прокатки транспортными роликами непосредственно к рабочей клети. Осуществляется многопроходная прокатка высокопластичных металлов и их сплавов, а именно стан предназначен для реверсивной прокатки круглого сорта и труб.

Недостаток известной конструкции стана винтовой прокатки заключается в том, что его технологические возможности ограничены, так как он позволяет применять только одну технологическую операцию и, следовательно, производить заготовки только одной конфигурации.

Задача настоящего изобретения состоит в создании стана винтовой прокатки, обладающего высокими технологическими возможностями за счет обеспечения возможности прокатки заготовок различного сортамента из различных материалов.

Поставленная задача достигается тем, что в стане винтовой прокатки, содержащем рабочую клеть с реверсивным приводом вращения валков, передний и задний столы с механизмами перемещения заготовки и ее центрирования, согласно изобретению передний и задний столы имеют упорно-регулировочные механизмы, при этом задний стол снабжен двумя салазками, расположенными с возможностью перемещения поперек оси стана, на которых параллельно друг другу установлены: на одних центрователь и желоб с коробом, на других упорно-регулировочный механизм с откидной головкой, часть реверсивного рольганга и быстродействующий упорно-регулировочный механизм. Между салазками по оси стана установлен механизм центрирования и перемещения заготовки.

Такое конструктивное выполнение стана винтовой прокатки обеспечит возможность производства широкого диапазона изделий как толстостенных, так и тонкостенных, например буровых штанг, пальцев траков, шаров, сорта малого диаметра из различных металлов, даже из чугуна, то есть делает стан винтовой прокатки универсальным.

Это обеспечивается благодаря тому, что на салазках, имеющих возможность перемещения поперек стана, смонтированы разнообразные механизмы. При прокатке на оправке можно получить трубчатые изделия со значительно малым внутренним диаметром, величина которого определяется диаметром оправки, а при прокатке без оправки (редуцировании) получать трубчатые изделия с неограниченным внутренним диаметром. Наличие упорно-регулировочного механизма на переднем столе и его возможности перемещать оправку в процессе прокатки, то есть прокатывать трубы на удерживаемой оправке, позволяет получать трубы с малой толщиной стенки, а также получать пустотелые оси и многие другие изделия. Наличие на заднем столе салазок с центрователем и желобом с коробом, а также салазок, на которых установлены упорно-регулировочные механизмы с откидной головкой, и быстродействующий упорно-регулировочный механизм, и часть реверсивного рольганга, позволяет резко расширить диапазон получаемых изделий, таких как шары, стаканы, сорт и прочее.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

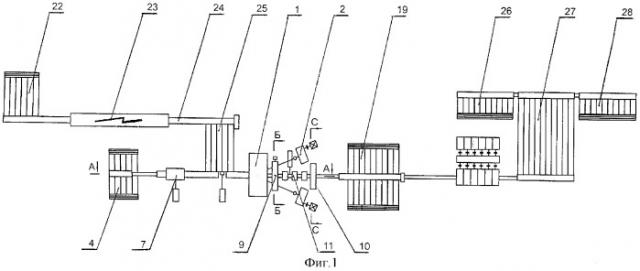

на фиг.1 изображен стан винтовой прокатки, вид в плане;

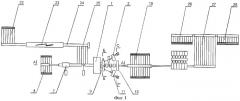

на фиг.2 - разрез А-А на фиг.1;

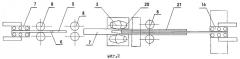

на фиг.3 - схема технологических операций: а) прошивка, б) редуцирование гильзы в трубу, в) раскатка трубы и калибровка, г) реверсивная раскатка сорта, д) получение стакана, е) получение шаров, ж) получение пустотелой оси;

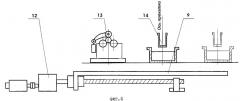

на фиг.4 - разрез Б-Б на фиг.1;

на фиг.5 - разрез С-С на фиг.1.

Стан винтовой прокатки состоит из рабочей клети 1 винтовой прокатки с реверсивным приводом 2 вращения рабочих валков 3, переднего и заднего столов.

Передний стол содержит механизм 4 смены оправки 5 со стержнем 6, упорно-регулировочный механизм 7, задающие ролики 8.

Задний стол содержит салазки 9 и 10, на которых расположены различные механизмы и расположенный между ними по оси стана механизм 11 центрирования и перемещения заготовки. Салазки 9 и 10 установлены с возможностью перемещения поперек оси стана. На салазках 9 с приводом их перемещения 12 расположены параллельно друг другу центрователь 13 и желоб 14 с коробом для приема шаров или коротких тел вращения, а на салазках 10 с приводом перемещения 15 установлен упорно-регулировочный механизм 16 с откидываемой головкой, часть реверсивного рольганга 17, быстродействующий упорно-регулировочный механизм 18. За салазками 10 по линии стана расположен механизм 19 смены оправки 20 со стержнем 21.

В линии стана винтовой прокатки расположены перед станом загрузочная решетка 22, нагревательное устройство 23, передаточные устройства 24 и 25, а после стана винтовой прокатки - калибровочный стан 26, холодильник 27, стеллажи 28 для готовой продукции и транспортные средства для передачи проката между позициями.

Стан винтовой прокатки работает следующим образом.

Заготовка 29 с загрузочной решетки 22 передается в нагревательное устройство 23 и после нагрева до температуры прокатки поступает на передний стол стана. Заготовка задается в рабочие валки 3, вращающиеся от привода 2, которые захватывают ее. С помощью оправки 20, удерживаемой стержнем 21, закрепленным в упорно-регулировочном механизме 16 с откидываемой головкой, заготовка прошивается в гильзу (фиг.3а), которая затем передается на передний стол, а стержень 21 с оправкой 20 передается за упорно-регулировочный механизм 16, где механизмом 19 снимается с оси прокатки. В гильзу, находящуюся на переднем столе, с помощью упорно-регулировочного механизма 7 вводится оправка 5, закрепленная на стержне 6. При редуцировании гильзы (фиг.3б) используют конусную оправку, а для получения тонкостенных труб - цилиндрическую. Конусную оправку используют также при прокатке гильзы в штангу или заготовку для пальцев траков или других аналогичных деталей, а именно производится изделие с меньшим диаметром, чем у гильзы.

При производстве тонкостенных гильз цилиндрическая оправка (фиг.3в) медленно перемещается, обеспечивая устойчивую прокатку (раскатку).

После прокатки трубчатое изделие выдается за упорно-регулировочный механизм 16 и далее в калибровочный стан 26.

Для прокатки сорта (фиг.3г) с большего размера на меньший с помощью салазок 10 упорно-регулировочный механизм 16 убирают с оси прокатки, а на салазках 10 по оси прокатки устанавливают часть 17 реверсивного рольганга. Рабочие валки 3 настраиваются на повышенные углы подачи, например 12-25°. Заготовка задается во вращающиеся валки и прокатывается. При необходимости получить значительно меньший диаметр сорта по сравнению с заготовкой заготовка прокатывается вторично, для чего валки 3 сводятся на меньший диаметр, а вращение их меняется на обратное, и заготовка с переднего стола задается в валки, и процесс повторяется до получения необходимого диаметра сорта. После этого заготовка подается в калибровочный стан, и, таким образом, получают сорт высокой точности.

Для производства стаканов (фиг.3д) с помощью салазок 10 по оси прокатки устанавливают быстродействующий упорно-регулировочный механизм 18 и соответствующую оправку 20 со стержнем 21, которые удерживаются механизмом 18.

Заготовка задается во вращающиеся валки 3 рабочей клети 1 и прошивается до получения дна необходимой толщины, после чего механизм 18 освобождает стержень 21 и процесс прошивки прекращается, оставляя в гильзе дно необходимого размера, упорно-регулировочный механизм 18 освобождает стержень 21 и стержень с оправкой выводится из стакана, который механизмом 19 смены оправки удаляется с оси прокатки.

Для производства шаров (фиг.3е) в рабочей клети 1 меняют рабочие валки 3 на специально скалиброванные для получения прокаткой шаров, с помощью салазок 9 устанавливают желоб 14 с коробом, во вращающиеся валки задается заготовка и при прокатке производятся шары, которые по желобу скатываются в короб.

Настройка стана винтовой прокатки с его механизмами на переднем и заднем столах осуществляется автоматически в соответствии с заданной программой.

Предложенный стан винтовой прокатки по сравнению с известными позволяет получать заготовки различного сортамента, а это позволит сократить оборудование, площади и обслуживающий персонал. Кроме того, обеспечивается экономия металла при изготовлении изделий.

1. Стан винтовой прокатки, содержащий рабочую клеть с реверсивным приводом вращения валков, передний и задний столы с механизмами перемещения заготовки и ее центрирования, отличающийся тем, что передний и задний столы имеют упорно-регулировочные механизмы, при этом задний стол снабжен двумя салазками, расположенными с возможностью перемещения поперек оси стана, на которых параллельно друг другу установлены: на одних центрователь и желоб с коробом, на других упорно-регулировочный механизм с откидной головкой, часть реверсивного рольганга и быстродействующий упорно-регулировочный механизм.

2. Стан винтовой прокатки по п.1, отличающийся тем, что между салазками по оси стана установлен механизм центрирования и перемещения заготовки.