Стан для сварки продольных швов труб большого диаметра конечной длины

Иллюстрации

Показать всеИзобретение относится к области трубосварочного производства, а именно к стану для сварки продольных швов труб большого диаметра конечной длины. Стан содержит закрепленные на фундаменте входной и выходной рольганги, тележку с подъемно-поворотными и транспортными роликами, сварочный аппарат, размещенный на балконе, устройство для удаления флюсовой корки и ленточный транспортер с коробом для флюса. Тележка установлена с возможностью перемещения по рельсовому пути. Подъемно-поворотные и транспортные ролики установлены в корпусах. Устройство для удаления флюсовой корки выполнено в виде двух параллельно расположенных вдоль оси движения трубы желобов с отверстиями и двурогого поворотного рычага. Желоба установлены на тележке с возможностью горизонтального перемещения посредством параллелограммных механизмов, кинематически соединенных через тяги и оси с корпусами подъемно-поворотных роликов. На двурогом рычаге закреплены несущий ролик и упругие скребки. Ленточный транспортер с коробом для флюса установлен ниже рельсового пути. Это позволит уменьшить габариты и металлоемкость стана, а также повысить надежность работы оборудования. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области трубосварочного производства, а точнее к стану для сварки продольных швов труб большого диаметра конечной длины.

Известен стан для сварки труб большого диаметра, см. а.с. СССР №457507, кл. В 21 С 37/08, заявл. 24.07.72 г., опубл. 25.01.75 г. Известный стан содержит транспортный рольганг, цепной толкатель, роликовую обойму и сварочную головку, которые смонтированы на единой жесткой раме, установленной с возможностью ее наклона к горизонтальной плоскости.

Недостаток известной конструкции стана заключается в значительной его металлоемкости и стоимости изготовления из-за наличия общей рамы, снабженной механизмами ее регулирования по высоте.

Другим недостатком этого стана является то, что флюсовая корка, образующаяся сверху сварного шва при сварке продольного шва под слоем флюса, не убирается и засоряет механизмы стана, вызывая их поломку, что снижает надежность его работы.

Из известных станов для сварки продольных швов труб наиболее близким по технической сущности является стан для сварки продольных швов труб конечной длины, описанный в а.с. СССР №1013013, кл. В 21 С 37/08, заявл. 23.04.81 г., опубл. 23.04.83 г.

Этот стан содержит закрепленные на фундаменте входной и выходной рольганги, тележку с подъемно-поворотными и транспортными роликами в корпусах, установленную на рельсовом пути и снабженную механизмом наклона ее вместе с расположенным на раме рельсовым путем в горизонтальной плоскости, размещенный на балконе сварочный аппарат и средство дозированной подачи флюса. Механизм наклона рамы выполнен в виде толкателя, шарнирно связанного с рамой, радиусных направляющих, центр кривизны которых находится в точке сварки, и катков, установленных на раме с возможностью взаимодействия с направляющими.

Недостаток известного стана для сварки продольных швов труб заключается в конструктивной сложности, значительных габаритах, металлоемкости и стоимости изготовления.

Другим недостатком является недостаточная надежность из-за выхода из строя отдельных механизмов в связи с попаданием в них флюсовой корки, образующейся при сварке продольного шва под слоем флюса.

Задача настоящего изобретения состоит в создании стана для сварки продольных швов труб большого диаметра конечной длины, имеющего меньшие габариты, металлоемкость и стоимость изготовления и позволяющего повысить надежность работы его оборудования.

Поставленная задача достигается тем, что стан для сварки продольных швов труб большого диаметра конечной длины, содержащий закрепленные на фундаменте входной и выходной рольганги, установленную с возможностью перемещения по рельсовому пути тележку с подъемно-поворотными и транспортными роликами, установленными в корпусах, размещенный на балконе сварочный аппарат со средством дозированной подачи флюса, согласно изобретению снабжен устройством для удаления флюсовой корки, выполненным в виде двух параллельно расположенных вдоль оси движения трубы желобов с отверстиями, установленных на тележке с возможностью горизонтального перемещения посредством параллелограммных механизмов, кинематически соединенных через тяги и оси с корпусами подъемно-поворотных роликов, и расположенного на балконе двурогого поворотного рычага для охватывания трубы по периметру, несущего ролик и упругие скребки, а также ленточным транспортером с коробом для флюса, размещенным ниже рельсового пути. Кроме того, над выходным рольгангом в зоне ленточного транспортера расположена закрытая камера с висящим в ней на опорах рычагом с роликом, форсункой для подачи воздуха и упругими элементами для контактирования с наружной поверхностью трубы. При этом рельсовый путь закреплен на фундаменте с углом наклона к горизонту 20'-40' в направлении движения трубы.

Такое конструктивное выполнение стана для сварки продольных швов труб большого диаметра конечной длины позволит уменьшить его габариты, металлоемкость и стоимость изготовления и повысить надежность работы оборудования.

Это достигается за счет упрощения конструкции и механизированной уборки флюсовой корки и мелких фракций.

Расположение рельсового пути на фундаменте под углом 20'-40' (20' - для труб диаметром 530-820 мм, 40' - для труб диаметром 1020-1420 мм) позволяет производить процесс сварки труб "на спуск", что повышает качество сварного соединения.

При углах больше или меньше 20'-40' процесс сварки труб "на спуск" затруднен, что отрицательно сказывается на качестве сварного соединения.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

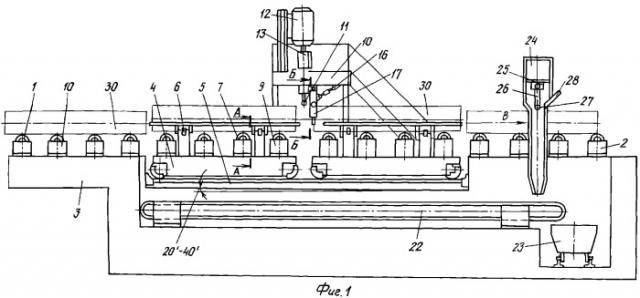

на фиг.1 - изображен стан для сварки продольных швов труб конечной длины;

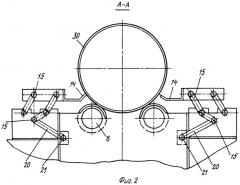

на фиг.2 - разрез А-А на фиг.1;

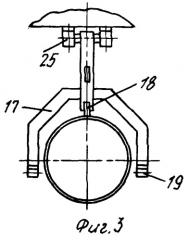

на фиг.3 - разрез Б-Б на фиг.1;

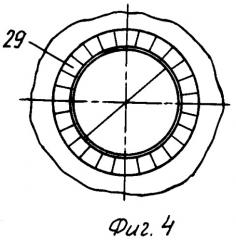

на фиг.4 - вид по стрелке В на фиг.1.

Стан для сварки продольных швов труб конечной длины содержит входной 1 и выходной 2 рольганги, закрепленные на фундаменте 3, тележку 4, установленную с возможностью перемещения по рельсовому пути 5, который жестко закреплен на фундаменте с углом наклона к горизонту 20'-40' в направлении движения трубы. Тележка 4 снабжена подъемно-поворотными 6 и транспортными 7 роликами, установленными в корпусах 8, 9 и имеющими приводы подъема, вращения и транспортировки (не показаны). В средней части стана установлен балкон 10, на котором размещены сварочный аппарат 11, контейнер 12 и средство 13 дозированной подачи флюса. Стан снабжен устройством для удаления флюсовой корки, выполненным в виде двух параллельно расположенных вдоль оси движения трубы желобов 14, установленных на тележке с возможностью горизонтального перемещения посредством параллелограммных механизмов 15, и расположенного на балконе 10 двурогого поворотного от цилиндра 16 рычага 17 для схватывания труб по периметру наружной поверхности и несущего ролик 18 и упругие скребки 19.

Желобы 14 выполнены с отверстиями (не показаны) для уборки флюсовой корки.

Параллелограммные механизмы 15 кинематически соединены через тяги 20 и оси 21 с корпусами 8 подъемно-поворотных роликов 6. Ниже рельсового пути 5 размещены ленточный транспортер 22 с коробом 23 для флюса. Над выходным рольгангом 2 в зоне ленточного транспортера 22 расположена закрытая камера 24 с висящим в ней на опорах 25 рычагом 26 с роликом 27, форсункой 28 для подачи воздуха и упругими элементами 29, охватывающими наружную поверхность сваренной трубы по всему периметру.

Стан работает следующим образом.

Трубная заготовка 30 по входному рольгангу 1 поступает на транспортные ролики 7 тележки 4 в положение, при котором передний торец ее останавливается перед электродом сварочного аппарата 11. Затем с подъемно-поворотными роликами 6 трубная заготовка поворачивается до совмещения свариваемых кромок с электродом. До подъема трубной заготовки 30 желоба 14 находились в крайних отведенных положениях относительно оси стана. При подъеме трубной заготовки подъемно-поворотными роликами 6 желоба 14 посредством параллелограммных механизмов 15 приближаются к наружной цилиндрической поверхности заготовки по всей длине. Далее включается сварочный аппарат 11 и средство дозированной подачи флюса, а также привод перемещения тележки 4 по рельсовому пути 5. Производится сварка кромок трубной заготовки в трубу. Угол наклона рельсового пути 5 под углом 20'-40' (20' - для труб диаметром 530-820 мм, 40' - для труб диаметром 1020-1420 мм) к горизонту позволяет производить процесс сварки "на спуск", что повышает качество сварного соединения. Одновременно с началом процесса сварки цилиндром 16 поворачивается в вертикальное положение двурогий рычаг 17, ролик 18 которого при прохождении сварного шва дробит флюсовую корку, которая падает в желоба 14. При дальнейшем движении тележки 4 с трубой упругие скребки 19 сдвигают упавшие флюсовые корки в отверстия желобов 14 и затем на ленточный транспортер 22 и в короб 23.

Далее работа стана происходит по двум вариантам в зависимости от сварки одношовной или двухшовной трубы.

После окончания сварки одношовной трубы последняя транспортными роликами 7 передается на выходной рольганг 2, с помощью которого задается в закрытую камеру 24. Ролик 27, закрепленный на висящем в закрытой камере 24 рычаге 26, окончательно дробит оставшуюся флюсовую корку (шлак), форсунка 28 сдувает более мелкие фракции со шва, а охватывающие наружную поверхность трубы по периметру упругие элементы 29 сдвигают оставшиеся мелкие фракции флюсовой корки.

После окончания сварки первого продольного шва двухшовной трубы последняя подъемно-поворотными роликами 7 поворачивается на 180°, цилиндр 16 поднимает рычаг 17, на приводе тележки 4 меняется направление вращения.

При движении тележки 4 с трубой с помощью сварочного аппарата производится сварка второго продольного шва трубы.

После сварки шва двурогий рычаг 17 опускается цилиндром 16 и при обратном движении тележки 4 с трубой осуществляется удаление флюсовой корки посредством ролика 18 и упругих скребков 19, закрепленных на этом рычаге.

Далее труба поступает в закрытую камеру 24, в которой удаляются остатки флюсовой корки.

Предложенный стан для сварки продольных швов труб большого диаметра конечной длины по сравнению с известными позволит уменьшить металлоемкость, стоимость изготовления и повысить надежность работы оборудования.

1. Стан для сварки продольных швов труб большого диаметра конечной длины, содержащий закрепленные на фундаменте входной и выходной рольганги, установленную с возможностью перемещения по рельсовому пути тележку с подъемно-поворотными и транспортными роликами, установленными в корпусах, размещенный на балконе сварочный аппарат со средством дозированной подачи флюса, отличающийся тем, что он снабжен устройством для удаления флюсовой корки, выполненным в виде двух параллельно расположенных вдоль оси движения трубы желобов с отверстиями, установленных на тележке с возможностью горизонтального перемещения посредством параллелограммных механизмов, кинематически соединенных через тяги и оси с корпусами подъемно-поворотных роликов, и расположенного на балконе двурогого поворотного рычага для охватывания трубы по периметру, несущего ролик и упругие скребки, а также ленточным транспортером с коробом для флюса, размещенными ниже рельсового пути.

2. Стан по п.1, отличающийся тем, что он снабжен расположенной над выходным рольгангом в зоне ленточного транспортера закрытой камерой с висящим в ней на опорах рычагом с роликом, форсункой для подачи воздуха и упругими элементами для контактирования с наружной поверхностью трубы.

3. Стан по п.1, отличающийся тем, что рельсовый путь закреплен на фундаменте с углом наклона к горизонту 20′-40′ в направлении движения трубы.