Устройство для наплавки изношенной поверхности деталей, имеющих форму тел вращения

Иллюстрации

Показать всеИзобретение относится к сварочной технике, в частности к устройству для наплавки изношенной поверхности деталей, имеющих форму вращения, и может быть использовано для восстановления опорных катков, колес гусеничных машин, кранов и других деталей различных диаметров. Технический результат заключается в обеспечении возможности наплавки на детали диаметром от 159 мм до 1000 мм и более, в увеличении производительности наплавки, повышении качества, технологичности и снижении себестоимости наплавки при одновременном улучшении экологических условий труда обслуживающего персонала. Привод (2) вращения устройства выполнен с возможностью попеременной установки в одном из двух положений: для наплавки деталей большего и меньшего диаметров. Расстояние между положениями (4) и (5) оси вала привода (2) соответствует разности радиусов наплавляемых деталей большего и меньшего диаметра. Дополнительные подшипники (7) скольжения закреплены в станине (3) на расстоянии, соответствующем положениям привода (2). В дополнительных подшипниках (7) скольжения может быть закреплена установленная на оси крестовина, выполненная в виде двух скрепленных взаимно перпендикулярных балок. Между балками закреплены установленные на дополнительных штангах детали малых диаметров. Расстояние между осью крестовины и осями дополнительных штанг равно расстоянию между положениями (4) и (5) оси вала привода (2). Наплавляемые детали закрепляются на штангах с помощью скрепленной с торцами детали дисковой заглушки (11) с отверстиями (12). Штанги выполнены полыми и перекрыты со стороны привода (2) внутренними заглушками (14'). В штангах выполнены отверстия (14). Конический патрубок (13) расположен конусной частью на штанге с наплавляемой деталью, а противоположной стороной сообщен с отсосом (15). 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к сварочной технике и может быть использовано для электродуговой наплавки деталей различных диаметров, имеющих форму тел вращения, а именно опорных катков, колес гусеничных машин, кранов и др.

Известно устройство для наплавки деталей с изношенной цилиндрической поверхностью (см. а.с. №1539011, В 23 К 9/04, 1988 г.). Устройство содержит привод вращения, выходной вал которого консольно скреплен с наплавляемой деталью, сварочную головку с кассетой для проволоки и механизмом подачи проволоки, бункер с флюсом, узел продольного перемещения, с которым связана сварочная головка, источник питания сварочной дуги.

К недостаткам устройства можно отнести консольное крепление наплавляемой детали с приводом, что не позволяет выполнять наплавку на крупные детали, имеющие значительную массу.

Наиболее близким аналогом является устройство для наплавки изношенной поверхности деталей, имеющих форму тел вращения, содержащее привод вращения, станину, горизонтальную штангу под наплавляемые детали, подшипники скольжения, установленные в станине, сварочную головку, включающую механизм подачи электродной проволоки, узел продольного, горизонтального и вертикального перемещений сварочной головки, флюсобункер и источник питания сварочной дуги (см. пат. RU №2215625, кл. В 23 К 9/04, 2002 г.).

К недостаткам этого устройства можно отнести недостаточно высокую производительность, связанную с тем, что при наплавке партии деталей, имеющих диаметр, изменяющийся в широком диапазоне, необходима переустановка головки. Это требует значительных затрат по времени. Кроме того, при наплавке деталей с повышенным износом технологически целесообразно охлаждение детали после наплавки каждого слоя, что ведет к дополнительному увеличению времени наплавки и к снижению производительности наплавки.

Кроме того, в этом, как и во всех известных устройствах для наплавки, не предусмотрена очистка воздуха от гари, образующейся при наплавке в процессе нагрева детали и смазочных масел, имеющихся в отверстии детали. Это ухудшает экологические условия труда обслуживающего персонала.

Задачей предложенного технического решения является расширение функциональных возможностей за счет наплавки на детали, имеющие диаметр, изменяющийся в широком диапазоне, повышение производительности устройства при одновременном повышении качества наплавки и технологичности, снижении себестоимости наплавки, а также улучшение экологических условий труда обслуживающего персонала.

Для решения поставленной задачи в предложенном устройстве для наплавки изношенной поверхности деталей, имеющих форму тел вращения, содержащем привод вращения, станину, горизонтальную штангу под наплавляемые детали, подшипники скольжения, установленные в станине, сварочную головку, включающую механизм подачи электродной проволоки, узел продольного, горизонтального и вертикального перемещений сварочной головки, флюсобункер и источник питания сварочной дуги, согласно изобретению привод смонтирован на станине с возможностью попеременной установки соответственно в одном из двух положений для наплавки деталей большего и меньшего диаметров, устройство снабжено закрепленными в станине дополнительными подшипниками скольжения, горизонтальная штанга выполнена съемной, а расстояние между положениями оси вала привода соответствует разности радиусов наплавляемых деталей большего и меньшего диаметров, причем расположение подшипников скольжения в станине соответствует положениям привода.

Кроме того, решение поставленной задачи обеспечивается тем, что устройство согласно изобретению снабжено расположенной на горизонтальной оси крестовиной, выполненной в виде двух скрепленных взаимно перпендикулярных балок, между которыми на противоположных концах, соответственно, установлены закрепленные на дополнительных штангах с возможностью вращения четыре равноудаленные от оси крестовины наплавляемые детали малого диаметра, при этом горизонтальная ось установлена в дополнительных подшипниках скольжения, а расстояние от оси крестовины до оси каждой из дополнительных штанг равно расстоянию между положениями оси вала привода.

Кроме того, устройство, согласно изобретению, снабжено закрепленными на противоположных торцах деталей двумя дисковыми заглушками и коническим патрубком, а штанги выполнены полыми, имеют участок с отверстиями в месте расположения наплавляемых деталей и перекрыты внутренней заглушкой со стороны скрепления соответствующей штанги с приводом вращения, при этом дисковые заглушки выполнены с отверстиями, предназначенными для соосной установки деталей на штангах, а конический патрубок соосно расположен на штанге с наплавляемой деталью и противоположной стороной сообщен с отсосом.

Технический результат предложенного устройства состоит в расширении функциональных возможностей за счет того, что на одном устройстве выполняют наплавку деталей диаметром от 150 до 1000 мм и более, без потерь времени на переналадку и переустановку, в повышении производительности устройства при одновременном улучшении качества и технологичности, в снижении стоимости наплавки деталей и в повышении удобства работы обслуживающего персонала.

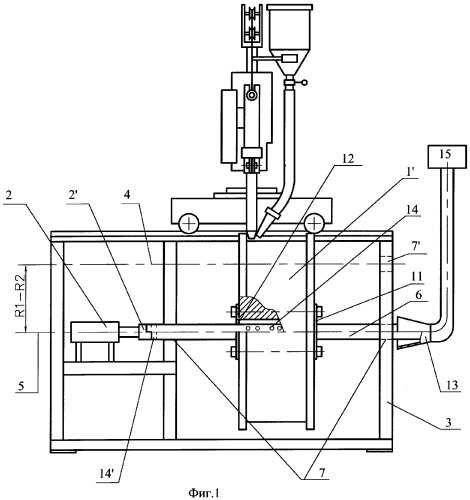

На фиг.1 представлена конструктивная схема предложенного устройства для случая установки на горизонтальной штанге крупногабаритной детали.

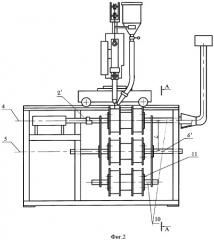

На фиг 2 представлена конструктивная схема устройства при установке в дополнительных подшипниках крестовины, закрепленной на оси.

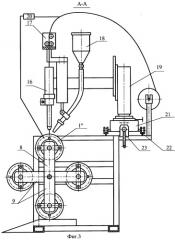

На фиг.3 приведен разрез фиг.2 по А-А.

Устройство для наплавки больших и малых деталей 1', 1'', имеющих форму тел вращения, содержит привод 2 вращения, который может быть смонтирован на станине 3 в одном из двух положений 4, 5 (оси вала) привода, что предназначено для наплавки деталей по форме тел вращения с диаметром различной величины. Вал привода 2 скреплен с наплавляемой деталью муфтой 2'. Расстояние между положениями 4 и 5 оси вала привода 2 соответствует разности радиусов (R1-R2) наплавляемых деталей 1', 1'' большего и меньшего диаметров.

Горизонтальная штанга 6 выполнена съемной с возможностью переустановки в соответствующее положение привода 2, а в станине 3 закреплены дополнительные подшипники скольжения 7 и подшипник скольжения 7', которые предназначены для возможности попеременной наплавки деталей большего и меньшего диаметров и возможности последовательной наплавки четырех деталей, установленных на крестовине 8. Крестовина 8 выполнена в виде двух взаимно перпендикулярных балок 9, скрепленных между собой, между которыми на противоположных концах, на дополнительных штангах 10 соответственно закреплены с возможностью вращения четыре равноудаленные от оси крестовины детали 1'' малого диаметра. Крестовина расположена на горизонтальной оси 6', которую при наплавке деталей 1'', закрепленных на карусели 8, располагают в дополнительных подшипниках скольжения 7. Ось 6' крестовины 8 расположена на расстоянии (L) от оси каждой из дополнительных штанг 10, равном расстоянию между положениями 4 и 5 оси вала привода 2.

На противоположных торцах наплавляемых деталей большего и меньшего диаметров 1', 1'' закреплены дисковые заглушки 11 с отверстиями 12. Детали 1', 1'' установлены соответственно на горизонтальной 6 и дополнительных штангах 10 через выполненные в дисковых заглушках 11 отверстия 12, что предназначено для обеспечения соосности.

Устройство снабжено коническим патрубком 13, который предназначен для удаления гари. Горизонтальная штанга 6 и дополнительные штанги 10, на которых расположены наплавляемые детали, выполнены полыми и имеют в месте расположения наплавляемой детали отверстия 14, предназначенные для забора гари и дыма. Конический патрубок 13 конусной частью установлен на конце штанг 6, 10, а его противоположный конец сообщен с отсосом 15. В полости штанг со стороны их скрепления с валом привода 2 установлены внутренние заглушки 14', закрывающие полости штанг.

В состав устройства входит сварочная головка 16 с механизмом подачи электродной проволоки 17, флюсобункером 18, узлом 19 продольного, горизонтального и вертикального перемещений сварочной головки 16, источником питания 20 сварочной дуги.

Узел 19 продольного, горизонтального и вертикального перемещений включает тележку 21, которая установлена на направляющих 22 и управляется винтовым приводом 23.

Работа устройства состоит в следующем.

При наплавке крупногабаритной детали 1' привод 2 вращения располагают в нижнем положении 5. Деталь, закрепленную на горизонтальной штанге 6, устанавливают в дополнительных подшипниках скольжения 7 и скрепляют муфтой 2' с валом привода 2 (см. фиг.1). При вращении вала привода 2 вращается соосно скрепленная с ним горизонтальная штанга 6 и наплавляемая деталь 1' большего диаметра. Механизм подачи электродной проволоки 17 сварочной головки 16 обеспечивает подачу наплавочной проволоки к поверхности наплавки детали 1'. При включении источника питания 20 сварочной дуги на поверхности вращающейся детали 1' выполняется наплавка валика по кольцу. После замыкания наплавляемого валика тележка 21, которая установлена на направляющих 22, с помощью винтового привода 23 передвигает сварочную головку 16 и связанный с ней флюсобункер 18 на "шаг" смещения. Наплавка следующих валиков выполняется точно так же до полного восстановления наплавляемой поверхности детали.

Расстояние между положениями 4, 5 оси вала привода 2 равно разности радиусов (R1-R2) деталей 1', 1'' большего и меньшего диаметров, что позволяет на одном устройстве обеспечить наплавку на детали с диаметром до 1000 мм и более при небольших вертикальных перемещениях сварочной головки. При наплавке на единичную деталь 1'' малого диаметра (150-450 мм) (не показана) ось вала привода 2 располагают в верхнем положении 4, а штангу с закрепленной на ней деталью 1'' располагают соосно, скрепляют с валом привода 2, а другой конец штанги располагают в подшипнике скольжения 7'. Наплавку выполняют аналогично. Возможность наплавки на детали, диаметр которых меняется в диапазоне от 150 до 1000 мм и более, позволяет расширить функциональные возможности и технологичность устройства.

В устройстве предусмотрена последовательная наплавка четырех деталей 1'' меньшего диаметра (150-450 мм) (фиг.2, фиг.3). Привод вращения 2 (ось вала привода) в этом случае располагают в верхнем положении 4. Крестовину 8, закрепленную на оси 6', устанавливают в закрепленных в станине 3 дополнительных подшипниках скольжения 7. На крестовине установлены закрепленные на дополнительных штангах 10 с возможностью вращения детали 1'' малого диаметра. Текущую наплавку ведут на деталь 1'', расположенную в верхней позиции балки 9, занимающей вертикальное положение. Выходной вал привода 2 скрепляют муфтой 2' со штангой 10, на которой закреплена эта деталь, и выполняют наплавку по описанной выше технологии. Равенство расстояния (L) от оси 6' крестовины до оси каждой из дополнительных штанг 10 расстоянию между положениями 4, 5 оси вала привода позволяет обеспечить соосность, упростить установку и повысить качество наплавки. Установка привода вращения, установка карусели 8 с закрепленными на ней четырьмя деталями 1'' и скрепление вала привода 2 со штангой наплавляемой детали занимает немного времени и позволяет обойтись без помощи крана, что дополнительно упрощает установку и снижает стоимость наплавки.

После наплавки детали 1'' штангу 10, на которой расположена деталь, отсоединяют от вала привода 2 вращения, а крестовину 8 поворачивают на оси 6', переводя наплавленную деталь 1'' в позицию "остывания", а наплавку выполняют на следующую деталь, которая попадает в верхнюю рабочую позицию крестовины 8. Возможность последовательной наплавки четырех деталей без потерь времени на их остывание при многослойной наплавке дает возможность повышения производительности устройства.

Детали 1', 1'' закрепляют на штангах 6, 10 с помощью дисковых заглушек 11 с соосными отверстиями 12, что позволяет соосно установить деталь на штангу через отверстие 12 и повысить качество наплавки.

В предложенном устройстве предусмотрена экологическая очистка воздуха в помещении наплавки. В процессе наплавки при нагреве наплавляемой детали происходит выгорание смазочных масел в отверстии детали. Образующиеся при этом дым и гарь под действием давления попадают через отверстия 14 в перекрытую внутренней заглушкой 14' полость горизонтальной штанги 6 или в полость дополнительной штанги 10 (на которой находится наплавляемая деталь), а затем - в конический патрубок 13, из которого отсасываются отсосом 15. При этом очищается помещение от дыма и гари и улучшаются экологические условия труда обслуживающего персонала.

Технико-экономический эффект предложенного технического решения заключается в расширении функциональных возможностей за счет обеспечения наплавки на детали различных диаметров, в увеличении производительности наплавки, в повышении качества, технологичности и снижении себестоимости наплавки при одновременном улучшении экологических условий труда обслуживающего персонала.

1. Устройство для наплавки изношенной поверхности деталей, имеющих форму тел вращения, содержащее привод вращения, станину, горизонтальную штангу под наплавляемые детали, подшипники скольжения, установленные в станине, сварочную головку, включающую механизм подачи электродной проволоки, узел продольного, горизонтального и вертикального перемещений сварочной головки, флюсобункер и источник питания сварочной дуги, отличающееся тем, что привод смонтирован на станине с возможностью попеременной установки соответственно в одном из двух положений: для наплавки деталей большего и меньшего диаметров, устройство снабжено закрепленными в станине дополнительными подшипниками скольжения, расположение которых соответствует положениям привода, горизонтальная штанга выполнена съемной с возможностью переустановки в соответствующее положение привода, а расстояние между положениями оси вала привода соответствует разности радиусов наплавляемых деталей большего и меньшего диаметров.

2. Устройство по п.1, отличающееся тем, что оно снабжено дополнительными штангами и горизонтальной осью с расположенной на ней крестовиной, выполненной в виде двух скрепленных, взаимно перпендикулярных балок для закрепления между ними на дополнительных штангах, на противоположных их концах, с возможностью вращения четырех равноудаленных от оси крестовины наплавляемых деталей малого диаметра, при этом горизонтальная ось установлена в дополнительных подшипниках скольжения, а расстояние от оси крестовины до оси каждой из дополнительных штанг равно расстоянию между положениями оси вала привода.

3. Устройство по п.1 или 2, отличающееся тем, что оно снабжено отсосом, внутренними заглушками, двумя дисковыми заглушками для закрепления на противоположных торцах деталей и коническим патрубком, а штанги выполнены полыми, имеют участок с отверстиями в месте расположения наплавляемых деталей и перекрыты внутренними заглушками со стороны скрепления соответствующей штанги с приводом вращения, при этом дисковые заглушки выполнены с отверстиями, предназначенными для соосной установки деталей на штангах, а конический патрубок соосно расположен на штанге с наплавляемой деталью и противоположной стороной сообщен с отсосом.