Способ снятия характеристик, определение параметра и выбора подходящих декелей на валики печатной машины

Иллюстрации

Показать всеИзобретение относится к способу снятия характеристик слоя (06), способу и устройству для определения параметра (α), а также способу выбора подходящего слоя на валики (01, 02, 16) и соответственно выбору подходящей геометрии для валиков печатной машины, которые позволяют определять и соответственно применять характеризующий слой параметр, описывающий характер обкатки валиков независимо от измерительного устройства или от применения в каком-либо конкретном печатном аппарате. Это обеспечивает получение количественных показателей для декелей в отношении их транспортных свойств. 6 н. и 43 з.п. ф-лы, 10 ил.

Реферат

Настоящее изобретение относится к способу снятия характеристик, к способу и устройству для определения параметра, а также к способу выбора подходящих декелей на валики, соответственно подходящей геометрии валиков печатной машины согласно ограничительной части п.п.1, 4, 6, 8, 24, соответственно 26 формулы изобретения.

В печатных машинах, в частности в ротационных печатных машинах, краска наносится между одним или несколькими валиками красящего аппарата, между красящим аппаратом и печатными цилиндрами, соответственно между печатными цилиндрами и передается с печатного цилиндра через цилиндр противодавления (ниже все они называются валиками) на полотно, например бумажное полотно. С этой целью перенос краски происходит между двумя соседними, взаимодействующими, а в некоторых случаях взаимодействующими также через полотно, валиками, предпочтительно между одним валиком с "твердой" поверхностью и одним валиком с "мягкой" поверхностью.

Так как для переноса краски требуется известное удельное давление, то, по меньшей мере, валик с мягкой поверхностью испытывает деформацию в области этой поверхности. Эта деформация мягких поверхностей, выполненных, например, в виде эластомерной покрышки (декель, резиновое полотно, металлическое офсетное полотно, рукав, покрытие), вызывает в зависимости от характера материала и глубины вмятины (обусловленной, например, расстоянием между валиками, различной толщиной полотна, и т.п.) изменение эффективного диаметра валика при его перекатывании по взаимодействующему с ним валику, т.е. приводит к изменениям удельного давления и характера обкатки. У валиков, вращаемых от привода при синхронизации вращения с помощью механических и электронных устройств, это может приводить, в зависимости от применяемого материала и глубины вмятины, к различным поверхностным скоростям и тем самым к проскальзыванию в зоне контакта валиков. Возникающее таким образом проскальзывание вызывает вследствие трения появление тангенциальной составляющей силы и тем самым снижает качество печати (смазывание краски, двоение), нарушает передачу мощности, а также уменьшает срок службы печатных форм, соответственно декелей.

Из заявки на патент Германии DE 4315456 А1 известно декельное полотно, имеющее в своем составе один несжимаемый и один сжимаемый эластомерный слой, причем последний повышает допуски в обкатке формы цилиндром. Из этого документа следует, что при оптимизированной структуре слоев практически не происходит изменения поверхности, соответственно длины в известных пределах взаимного положения взаимодействующих цилиндров, т.е. разность углов поворота двух перекатывающихся один по другому цилиндров в этих пределах не зависит от вдавливания. Разность углов поворота может быть определена на основе лабораторной модели для различных декелей и различных взаимных положений, причем вращающийся от привода первый цилиндр и свободно вращающийся, снабженный декелем, второй цилиндр установлены в рабочее положение один относительно другого.

В опубликованной заявителем статье под заголовком: "The effect of printing blankets on the condition of printing cylinders" (труды Технической ассоциации полиграфической промышленности США (TAGA), 2001 год, стр.211) предложен параметр для определения характера обкатки эластичного декеля. Этот параметр позволит конструктору рассчитывать передаточное отношение между передаточным цилиндром и формным цилиндром. Устройство для определения характера обкатки имеет в своем составе один вращающийся от внешнего привода и один вращающийся под действием трения валик, угловые скорости которых могут быть измерены с помощью оптоэлектронных угловых декодеров.

Задача изобретения состоит в том, чтобы предложить способ снятия характеристик, способ и устройство для определения параметра, а также способ выбора подходящих декелей на валики, соответственно подходящей геометрии валиков печатной машины.

Эта задача решается согласно изобретению с помощью признаков п.п.1, 4, 6, 8, 24, соответственно 26 формулы изобретения.

Преимущества, достигаемые с помощью настоящего изобретения, заключаются, в частности, в том, что обеспечивается возможность количественного описания декелей в отношении их транспортных свойств, соответственно характера обкатки и что полученная таким образом характеристика не зависит от геометрии измерительного устройства, а также не зависит от геометрии печатной секции. Параметр, служащий для характеристики декеля, независим в отношении специфической геометрии измерительного устройства и печатной секции и может применяться как к измерительному устройству, так и к печатной секции. Описание уже не оценивается только качественно (например, положительно транспортирующий, отрицательно транспортирующий), оно оценивается количественно.

Способ снятия характеристик декеля на основе параметра создает однозначно определенный язык между изготовителем декелей и конструктором печатной машины, позволяющий, с одной стороны, разрабатывать по индивидуальному заказу конструкцию печатной машины при определенном заданном декеле, а с другой стороны, выбирать декель для заданной конфигурации печатной машины. И то и другое может быть выяснено уже заранее, благодаря чему отпадает необходимость в проведении трудоемкой опытной программы, которую обычно приходится проводить на печатной машине для специальной конфигурации и каждого типа декеля.

Таким образом, оптимальное решение состоит в том, что для данной цилиндровой пары выбирается такой декель, который при деформации с образованием вмятины удлиняется благодаря его несжимаемой компоненте в такой мере, что уменьшение расстояния до точки вращении при этом полностью компенсируется. Предлагаемый способ позволяет рассчитывать требуемые параметры и выбирать соответствующий декель.

И наоборот, целесообразно выбрать для данного специального декеля геометрию печатного аппарата таким образом, чтобы, по меньшей мере, в некотором интервале переменных вмятин характер обкатки совсем не зависел или зависел лишь в незначительной мере от вмятины.

Значения измеряемой величины, требуемые для определения параметра, находятся, например, с помощью измерительного устройства, имеющего в своем составе два валика. Для определения расстояния, соответственно для определения величины изменения расстояния (образование вмятины) измерительное устройство в предпочтительном варианте изобретения снабжено рычагом, передающим регулирующее движение. Более высокая передача может осуществляться также через эксцентрик, перемещающий цилиндр, причем рычаг жестко соединен с поворотным кольцом подшипника.

Установленный для декеля параметр может быть применен для самых различных конфигураций печатных аппаратов и не зависит от геометрии используемого измерительного устройства. Должно быть определено и известно только алгебраическое соотношение между геометрией и параметром.

Преимуществом настоящего изобретения является также возможность сконфигурировать печатный аппарат, оптимизированный в отношении характера обкатки. Так, например, если передаточный цилиндр взаимодействует с цилиндром противодавления, имеющим в основном одинаковый с этим передаточным цилиндром охват, то в этом случае передаточный цилиндр двойного охвата выполняется с декелем, имеющим параметр α в пределах от 0,989 до 0,999, а передаточный цилиндр простого охвата выполняется с декелем, имеющим параметр α в пределах от 0,980 до 0,995. Указанные параметры α необходимо соблюдать, по меньшей мере, в релевантном для практики диапазоне относительных вмятин.

Особый интерес представляет названный вариант выполнения печатного аппарата для случая, когда передаточный цилиндр и цилиндр противодавления работают независимо друг от друга каждый от собственного привода. В этом случае нагрузка на двигатель, расчет мощности электродвигателя и затраты на регулирование минимальны.

Ниже настоящее изобретение подробнее поясняется на примерах его выполнения со ссылкой на чертежи, которые показывают:

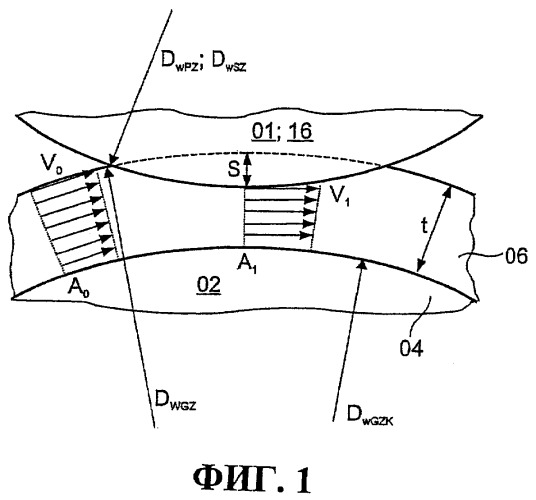

фиг.1 - проход сжимаемого резинового полотна через зазор между валиками;

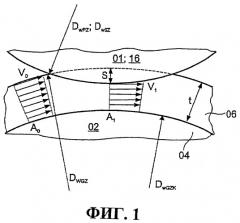

фиг.2 - проход несжимаемого резинового полотна через зазор между валиками;

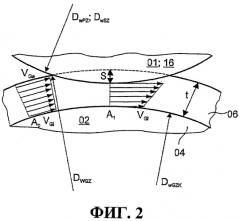

фиг.3 - измеренные передаточные отношения при вариации вмятины;

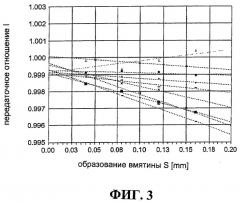

фиг.4 - качественное представление передаточных отношений;

фиг.5 - пример выполнения печатной секции;

фиг.6 - пример выполнения печатной секции;

фиг.7 - пример выполнения печатной секции;

фиг.8 - пример выполнения печатной секции;

фиг.9 - пример выполнения измерительного устройства;

фиг.10 - детальный вид сбоку согласно фиг.9.

Рабочая машина, например печатная машина, имеет в своем составе перекатывающиеся друг по другу валики 01, 02, которые в зоне их касания образуют между собой зазор 03. В случае печатной машины это могут быть валики 01, 02 красочного аппарата, лакировочного аппарата, или цилиндры 01, 02 печатного аппарата. В показанном на фиг.1 и 2 примере выполнения цилиндры 01, 02 представляют собой формный цилиндр 01 с эффективным диаметром DwPZ и передаточный цилиндр 02 офсетного печатного аппарата. Один из цилиндров 01, 02, например передаточный цилиндр 02, имеет на боковой поверхности практически несжимаемого, неэластичного сердечника 04 с диаметром DwGZK мягкий эластомерный слой 06 толщиной t. Сердечник 04 и слой 06 вместе образуют эффективный диаметр DwGZ передаточного цилиндра 02. Эффективный диаметр DwPZ определяется по эффективной для обкатки боковой поверхности формного цилиндра 01 и, если на боковую поверхность сердечника нанесена печатная форма, также включает в себя и эту печатную форму (на чертеже не показана). Цилиндр 01 с твердой поверхностью может быть выполнен также в виде цилиндра 01 противодавления, взаимодействующего с передаточным цилиндром 02.

В зависимости от взаимного положения обоих цилиндров, т.е. от их межосевого расстояния, практически несжимаемая, неэластичная боковая поверхность формного цилиндра 01 "погружается" в мягкий слой 06 и вызывает появление в нем вмятины S относительно ненарушенной линии контура слоя 06. Эта вмятина S является причиной вышеназванных проблем при обкатке обоих цилиндров 01, 02, в зависимости от свойств материала (сжимаемое и/или эластичное поведение материала) слоя 06.

Лежащая в основе настоящего изобретения исходная идея заключается, таким образом, в том, чтобы предложить независимое от конкретных видов применения, соответственно от измерительных устройств, описание характера обкатки такого слоя 06, на основании которого может быть выбран подходящий слой 06 или определен оптимальный размер валиков 01, 02. С допущением идеально сжимаемого слоя 06 (например, пробкового слоя и т.п.) и идеально несжимаемого слоя 06 (например, сплошного резинового слоя) могут быть установлены предельные случаи для характера обкатки. Реальный слой 06, представляющий собой неоднородный композитный материал, состоящий, например, из ткани, воздушно-пористого слоя, клея и резинового покровного полотнища, т.е. как из сжимаемых, так и несжимаемых компонентов, находится внутри вышеназванных предельных случаев.

Следовательно, решение заключается в том, чтобы определить, соответственно задать положение измеренного или желаемого поведения относительно обоих теоретически рассчитываемых экстремальных случаев - идеально сжимаемого и идеально несжимаемого - поведения.

Ниже приводится пример аналитического расчета идеализированных предельных случаев. При этом для обоих идеальных предельных случаев рассматривается скорость перемещения слоя 06 в зазоре 03 между валиками.

В случае идеально сжимаемого материала образующаяся в зазоре 03 между валиками вмятина S в слое 06 вызывает уплотнение слоя 06. Скорость v0 на ненарушенной поверхности слоя 06 снижается в зоне сужения до скорости v1 в результате уменьшения эффективного диаметра DwGZ (фиг.1). Эффективный диаметр DwGZ уменьшается по линии, соединяющей центры обоих цилиндров, на двойную величину вмятины S:

Для передаточного отношения I из частот nGZ; nPZ вращения, соответственно частот wGZ; wPZ цилиндров 01, 02, т.е. отношения, выражающего опережение и/или отставание,

получается для случая сжимаемого материала при поверхностной скорости vp формного цилиндра 01

В случае "истинного перекатывания", т.е. цилиндры свободно перекатываются друг по другу, поверхностные скорости vp и v1 обоих цилиндров 01, 02 равны. Небольшим проскальзыванием вследствие трения в подшипниках цилиндра, приводимого во вращения через трение, можно пренебречь. Передаточное отношение в случае идеально сжимаемого материала может быть, таким образом, представлено в виде

При транспорте несжимаемых сред благодаря сужению поперечного сечения справедливо уравнение неразрывности, которое показывает, что массовый расход всегда остается постоянным. В применении к вмятине S в слое 06, образующейся в зазоре 03 между валиками, это означает повышение скорости перемещения в зоне сужения, соответственно в зоне контакта перекатывающихся цилиндров 01, 02 (фиг.2).

Массовый расход перед зазором 03 между валиками (через площадь поперечного сечения АО) и в сужении зазора (через площадь поперечного сечения А1) является постоянным.

Площадь A0, A1 поперечного сечения может быть определена из длины L и толщины t, соответственно толщины t-S, уменьшенной в результате образования вмятины S:

Допуская, что в зоне сужения профиль скоростей между скоростью vGi внутри и vGa снаружи слоя 06 является линейным и что краевые скорости определены поверхностными скоростями цилиндров 01, 02, получаем путем интегрирования для скорости перемещения среднюю скорость. Тем самым уравнение неразрывности [6] может быть записано в следующем виде:

Используя выражение [3] для круговой частоты ω выполняя некоторые преобразования, получаем в качестве отношения частот вращения, соответственно передаточного отношения для предельного случая несжимаемого материала следующее выражение:

На фиг.3 представлены передаточные отношения I для некоторых измерений. Для каждого слоя 06, т.е. для различных резиновых полотен 06, определялись и наносились на график отношения nGZ/nPZ частот вращения для четырех различных вмятин S и на их основе рассчитывалось передаточное отношение I.

Соединение точек замера с хорошим приближением передается прямыми, каждая из которых начинается в точке пересечения предельных случаев, также нанесенных на график. Так, отчасти заметное смещение к точке пересечения обусловлено различной толщиной t применявшихся резиновых полотен 06.

На фиг.4 схематически показаны отношения I частот вращения, соответственно передаточные отношения в случае идеально сжимаемого, идеально несжимаемого и реального материалов.

Для снятия характеристик слоя 06, т.е. резинового полотна 06, вначале проводится измерение с целью определения реального передаточного отношения Ireal на подходящем измерительном устройстве (см. ниже), по меньшей мере, для одной точки замера (вмятина S). Геометрия измерительного устройства известна, так что знание толщины t уже дает теоретические передаточные отношения I для идеально сжимаемого и идеально несжимаемого случая или, соответственно, позволяет их получить. Затем вычисляется параметр α на основе отношения между, например, реально измеренными с помощью соответствующего измерительного устройства передаточными отношениями I и идеализированными предельными случаями для той же самой вмятины S. Определенный таким образом параметр α на основании идеализированных и линеаризованных, по меньшей мере на некоторых отрезках, соотношений является для всех вмятин S или, по меньшей мере, для рассматриваемых пределов константой, которая объективно описывает характер обкатки (растяжение, соответственно сжатие) слоя 06.

Параметр α может быть определен, например, следующим образом:

причем А есть разность между реальным и теоретически несжимаемым, а В - разность между теоретически сжимаемым и теоретически несжимаемым передаточным отношением I, в каждом случае для той же самой вмятины S. При определении параметра α по формуле [9] в случае идеально несжимаемого реального слоя 06 α=0, а в случае идеально сжимаемого реального слоя 06 α=1.

Параметр α может быть определен также на основе иначе сформулированного алгебраического предписания, которое описывает относительное положение измеренных реальных передаточных отношений I к положению экстремальных, теоретически рассчитываемых передаточных отношений I. Так, может быть выбрана другая нормировка, например через множители, расширение предела значений или смещение путем сложения или вычитания. Также можно обратить разности в частном, а также поменять местами числитель и знаменатель. Важно, однако, знать лежащее в основе параметра α алгебраическое предписание [9], чтобы от охарактеризованного соответствующим образом резинового полотна 06 перейти к подходящему конфигурированию цилиндров 01, 02 или от конфигурирования цилиндров 01, 02 к подходящему резиновому полотну 06.

Вместо отношений I частот вращения можно использовать также опережения, соответственно отставания, отношения угловых скоростей или другие сравнимые величины, описывающие опережение, соответственно отставание, при соответствующем согласовании этих предписаний.

В способе определения параметра α, характеризующего слой 06, постоянного, по меньшей мере, на некоторых отрезках и "очищенного" в отношении геометрии измерительного устройства, вначале измеряют (например, с помощью результирующего передаточного отношения Ireal) транспортные свойства в зависимости от вмятины S и определяют положение этой точки замера (соответственно нескольких точек замера) относительно соответствующих экстремальных точек, рассчитываемых теоретически для измерительного устройства. С этой целью измеренные и теоретически рассчитанные передаточные отношения Ireal, Ikomp, Iinkomp сопоставляются, по меньшей мере, на некоторых отрезках друг с другом, в частности ставятся в отношение друг другу соответственно алгебраическому предписанию [9]. В простейшем случае параметр α может быть определен с помощью одной единственной точки замера для вмятины S.

И наоборот, для резинового полотна 06 с известным параметром α, например, уже измеренным на заводе-изготовителе, с соответствующим алгебраическим предписанием, а также с известной геометрией цилиндров (диаметры DGZK, DwPZ) передаточное отношение I цилиндров 01, 02 или ожидаемое проскальзывание для соответствующей вмятины S может быть рассчитано заранее. В соответствии с выражением [9] можно записать:

Параметр α позволяет тем самым количественно определять изменение эффективного диаметра DwGZ передаточного цилиндра 02 при определенной вмятине S и, следовательно, в случае вращения цилиндров 01, 02 с угловым синхронизмом также рассчитывать появляющееся проскальзывание.

При проведении расчета цилиндров 01, 02, например, чтобы исключить проскальзывание или излишние усилия для привода, с помощью известного постоянного, по меньшей мере на некоторых отрезках, параметра α для предусмотренного слоя 06 толщиной t и с заданным форматом (диаметры DGZK, DwPZ) одного из цилиндров 01, 02 определяют диаметр DwPZ, DGZK другого цилиндра 01, 02. Таким образом может быть рассчитан требуемый диаметр DGZK сердечника 03, соответственно полный диаметр DGZK+2t передаточного цилиндра 02, например, для резинового полотна 06 с известным параметром α, с желаемым ходом кривой на диаграмме (вертикальная высота и подъем), отражающей зависимость между передаточным отношением I и вмятиной S, а также с известным диаметром DwPZ, например, формного цилиндра 01.

Описываемый параметром α характер обкатки, соответственно деформации (растяжение, соответственно сжатие) слоя 06 (резиновое полотно 06, рукав, металлическая формная пластина, покрытие, декель, кожух красочного валика) может быть таким образом учтен при выборе диаметров DGZK, DwGZ, DwPZ для идеальной обкатки. С помощью параметра α для данного резинового полотна 06 можно рассчитать диаметры DGZK, DwGZ, DwPZ так, чтобы достигалась оптимальная обкатка. В предпочтительном варианте выполнения диаметры DGZK, DwGZ, DwPZ могут быть также оптимизированы таким образом, что отклонение от оптимальной обкатки для спектра различных резиновых полотен 06 будет минимальным. Для применения различных резиновых полотен 06 или специального резинового полотна 06 в уже существующем печатном аппарате количество, соответственно толщина прокладок между боковой поверхностью и резиновым полотном 06 с целью подгонки диаметра DGZK могут быть рассчитаны уже до начала печатания и учтены при монтаже.

И наоборот, способ позволяет выбрать подходящий слой 06, например резиновое полотно 06, на основе заданной геометрии печатного аппарата (диаметры DGZK, DwPZ) тем, что вначале алгебраически рассчитывают экстремальные случаи для характера перемещения в зависимости от вмятины S, а затем задают, по меньшей мере, на некоторых отрезках желаемый ход кривой (подъем, вертикальная высота на диаграмме) для характера перемещения реального слоя 06 и, наконец, получают "очищенный" в отношении геометрии измерительного устройства параметр α для требуемого слоя 06, например, резинового полотна 06, тем, что положение желаемого хода кривой, соответственно желаемого значения относительно алгебраически полученных кривых, соответственно значений определяют, по меньшей мере, для одного значения вмятины S.

После этого может быть выбрано резиновое полотно 06 с соответствующим параметром α, если этот параметр был получен с помощью того же алгебраического предписания для описания относительного положения. Если для измерения и определения параметра (на резиновом полотне 06 и для определения желаемого параметра α с помощью геометрии цилиндров 01, 02 использовались различные алгебраические предписания, то последние при знании этих предписаний могут быть переведены одно в другое.

С изменением геометрии цилиндров прямые теоретически определяемых передаточных отношений Ireal, Ikomp, Iinkomp "опрокидываются" и точка пересечения с I-осью сдвигается таким образом, что при постоянном параметре α (резиновое полотно 06 то же самое) абсолютное положение прямых для реального передаточного отношения Ireal изменяется, в то время как относительное положение сохраняется.

С изменением параметра α (выбор резинового полотна 06 с другой характеристикой), но с постоянной геометрией цилиндров в печатном аппарате прямые теоретически определяемых передаточных отношений Ireal, Ikomp, Iinkomp сохраняются, однако относительное положение прямых для реального передаточного отношения Ireal "опрокидывается" и получает другой подъем.

Следовательно, декель 06 с подходящим параметром α для определенной геометрии печатного аппарата не подходит, в общем и целом, для отличной от нее геометрии, в частности для другого отношения диаметров DGZK, DwGZ.

В оптимальном варианте выполнения с практически независимой от взаимного положения валиков обкаткой декели 06 и геометрия печатного аппарата согласованы друг с другом так, что, по меньшей мере, в одном представляющем интерес для практики интервале вмятин S, соответственно относительных вмятин S* подъем на фиг.4 между передаточным отношением Ireal и вмятиной S в основном равен нулю, т.е. dIreal/dS=0. Относительная вмятина S* в этом случае определена через отношение S/t, т.е. через вмятину S, отнесенную к первоначальной, не деформированной толщине t слоя 06. Соответствующий интервал для относительных вмятин S* в общем случае может составлять, например, от 6% до 10%, в частности, от 6,5% до 9%. Однако для этих интервалов может быть целесообразным делать различие в зависимости от "типа" контактных зон. Для контактной зоны между передаточным цилиндром 02, 11 и формным цилиндром 01, 12 интересный для практики интервал составляет, например, от 6% до 7%, в то время как для контактной зоны между передаточным цилиндром 02, 11 и планетарным цилиндром 16 он составляет от 9% до 10%. Подъем dIreal/dS в этих интервалах по абсолютной величине должен составлять не более 0,01 1/мм, в частности не более 0,005 1/мм. Рассмотренные толщины t для предпочтительного сорта декелей 06 составляют, например, от 1,6 до 2,5 мм, в то время как для второго предпочтительного сорта с меньшей упругостью, соответственно меньшим удельным давлением и/или меньшим подъемом характеристической кривой упругости (удельное давление, отнесенное к вмятине) толщины t составляют, например, от 3,5 до 5 мм.

Все показанные на фиг.5-8 печатные аппараты, соответственно печатные секции представлены для простоты в линейном виде, т.е. оси вращения участвующих цилиндров находятся на фигурах в одной плоскости. Однако цилиндры печатных аппаратов могут быть расположены также под углом друг к другу, так что показанные ниже варианты равным образом пригодны для применения как в случае линейных, так и угловых расположений цилиндров, соответственно цилиндровых групп.

На фиг.5-6 представлена оптимально сконфигурированная печатная секция 07, которая выполнена в виде так называемого двойного печатного аппарата 07. Сопряженный с формным цилиндром 01 передаточный цилиндр 02 первой цилиндровой пары 01, 02 взаимодействует через запечатываемый материал 08, например полотно 08, с выполненным также в виде передаточного цилиндра 11 цилиндром 11 противодавления, которому в пару также придан формный цилиндр 12. Все четыре цилиндра 01, 02, 11, 12 приводятся во вращение механически независимо друг от друга с помощью различных приводных двигателей 13 (фиг.5). Согласно одной разновидности этого варианта, объединенные соответственно друг с другом формный и передаточный цилиндры 01, 02, 11, 12 приводятся во вращение от приводного двигателя 13 как единая пара цилиндров (через формный цилиндр 01, 12, через передаточный цилиндр 02, 11, или параллельно) (фиг.6).

Формные цилиндры 01, 12 и передаточные цилиндры 02, 11 выполнены в первом варианте в виде цилиндров 01, 02, 11, 12 двойного охвата, т.е. с охватом, в основном равным двум вертикальным печатным страницам, в частности двум газетным полосам. Они имеют эффективные диаметры DwGZ, DwPZ от 260 до 400 мм, в частности от 280 до 350 мм. На боковой поверхности сердечника 04 передаточный цилиндр 02, 11 имеет, по меньшей мере, один декель 06 с параметром α в пределах от 0,989 до 1,000, например от 0,989 до 0,999, в частности от 0,993 до 0,997. Благодаря такой конфигурации гарантирована обкатка, соответственно гарантирован привод цилиндров 01, 02, 11, 12 практически без проскальзывания и практически без передачи момента. Отношение Ireal частот вращения предпочтительно выбирается таким, чтобы при вариации вмятин S, или относительных вмятин S*, по меньшей мере, в вышеназванном интервале для относительных вмятин S* соответствующей цилиндровой пары оно отличалось на 0,002, в частности на 0,001, от 1,000/n. Переменная величина n в этой связи представляет собой отношение между количеством печатных страниц в окружном направлении на передаточном цилиндре 02, 11 к количеству печатных страниц одинакового с ними размера в окружном направлении формного цилиндра 01, 12. Так как в этом варианте выполнения оба цилиндра 01, 02, 11, 12 имеют двойной охват, то n=1 и отклонение от 1,000 максимально составляет 0,002, в частности 0,001.

Во втором варианте формные цилиндры 01, 12 и передаточные цилиндры 02, 11 выполнены в виде цилиндров 01, 02, 11, 12 простого охвата, т.е. с охватом, в основном равным одной вертикальной печатной странице, в частности одной газетной полосе. Они имеют эффективные диаметры DwGZ, DwPZ от 150 до 190 мм. На боковой поверхности сердечника 04 передаточный цилиндр 02, 11 имеет, по меньшей мере, один декель 06 с параметром α в пределах от 0,980 до 1,000, например от 0,980 до 0,995, в частности от 0,983 до 0,993. Отношение Ireal частот вращения и в этом случае предпочтительно выбирается таким, чтобы при вариации вмятин S, или относительных вмятин S*, по меньшей мере, в вышеназванном интервале для относительных вмятин S* соответствующей цилиндровой пары оно отличалось максимально на 0,002, в частности на 0,001, от 1,000/n, т.е. отличалось на 0,002, в частности на 0,001, от 1,000.

В (не показанном на чертеже) третьем варианте формные цилиндры 01, 12 выполнены в виде цилиндров 01, 12 простого охвата с эффективными диаметрами DwPZ от 150 до 190 мм, а передаточные цилиндры 02, 11 выполнены в виде цилиндров 02, 11 двойного охвата с эффективными диаметрами DwGZ от 260 до 400 мм, в частности от 280 до 350 мм. На боковой поверхности сердечника 04 передаточный цилиндр 02, 11 имеет, по меньшей мере, один декель 06 с параметром α в пределах от 0,987 до 1,000, в частности от 0,997 до 1,000. Отношение Ireal частот вращения и в этом случае предпочтительно выбирается таким, чтобы при вариации вмятин S, или относительных вмятин S*, по меньшей мере, внутри вышеназванного интервала для относительных вмятин S* соответствующей цилиндровой пары, оно отличалось максимально на 0,002, в частности на 0,001, от 1,000/n, т.е. в этом случае при n=2, чтобы оно отличалось на 0,002, в частности на 0,001, от 0,500.

На фиг.7 и 8 показана печатная секция 14, которая может эксплуатироваться либо как часть более крупной печатной секции, например пяти-, девяти- или десятицилиндровой печатной секции, либо как трехцилиндровая печатная секция 14. Передаточный цилиндр 02 взаимодействует с не несущим печатную краску цилиндром 16, например цилиндром 16 противодавления, в частности планетарным цилиндром 16. "Мягкая" боковая поверхность передаточного цилиндра 02 взаимодействует в этом случае с "жесткой" боковой поверхностью формного цилиндра 01 на одной стороне и с "жесткой" боковой поверхностью планетарного цилиндра 16 на другой стороне. Вместо эффективного диаметра DwPZ, который использовался в предшествующих рассуждениях для формного цилиндра 01, в уравнения, описывающие взаимодействие между передаточным цилиндром и планетарным цилиндром 16, необходимо вставить DwSZ как диаметр планетарного цилиндра 16. В варианте выполнения в соответствии с фиг.7 с, по меньшей мере, независимо друг от друга приводимыми передаточным 02 и планетарным 16 цилиндрами планетарный (планетарные) цилиндр 16 имеет (имеют) собственный приводной двигатель 13, в то время как пара, состоящая из механически связанных формного и передаточного цилиндров 01, 02, приводится во вращение от общего приводного двигателя 13 (фиг.7), или же каждый цилиндр пары приводится от собственного приводного двигателя 13 механически независимо друг от друга (фиг.8).

Формные цилиндры 01, передаточные цилиндры 02 и планетарные цилиндры 16 выполнены в первом варианте в соответствии с фиг.6 как цилиндры 01, 02, 16 двойного охвата с эффективными диаметрами DwGZ, DwPZ, DwSZ от 260 до 400 мм, в частности от 280 до 350 мм. На боковой поверхности сердечника 04 передаточный цилиндр 02, 11 имеет, по меньшей мере, один декель 06 с параметром α в пределах от 0,990 до 0,999, в частности от 0,993 до 0,997. Благодаря такой конфигурации гарантирована обкатка, соответственно гарантирован привод цилиндров 01, 02, 16 практически без передачи момента.

Во втором варианте в соответствии с фиг.7 или 8 формные цилиндры 01, передаточные цилиндры 02 и планетарные цилиндры 16 выполнены как цилиндры 01, 02, 16 простого охвата, т.е. с охватом, в основном равным одной вертикальной печатной странице, в частности одной газетной полосе. Они имеют эффективные диаметры DwGZ, DwPZ от 120 до 180 мм, в частности от 130 до 170 мм. На боковой поверхности сердечника 04 передаточный цилиндр 02, 11 имеет, по меньшей мере, один декель 06 с параметром α в пределах от 0,980 до 0,995, в частности от 0,983 до 0,993.

В (не показанном на чертеже) третьем варианте в соответствии с фиг.7 или 8 формные цилиндры 01, 12 выполнены в виде цилиндров 01 простого охвата с эффективными диаметрами DwPZ от 120 до 180 мм, в частности от 130 до 170 мм, а передаточные цилиндры 02, а также планетарные цилиндры 16 выполнены в виде цилиндров 02, 16 двойного охвата с эффективными диаметрами DwGZ, DwSZ от 260 до 350 мм, в частности от 280 до 320 мм. На боковой поверхности сердечника 04 передаточный цилиндр 02, 11 имеет, по меньшей мере, один декель 06 с параметром α в пределах от 0,985 до 0,995, в частности от 0,990 до 0,995.

В (не показанном на чертеже) четвертом варианте в соответствии с фиг.7 или 8 формные цилиндры 01 и передаточные цилиндры 02 выполнены в виде цилиндров 01, 02 простого охвата с эффективными диаметрами DwPZ, DwGZ от 120 до 180 мм, в частности от 130 до 170 мм, а планетарные цилиндры 16 выполнены в виде цилиндров 02, 16 двойного охвата с эффективными диаметрами DwSZ от 260 до 350 мм, в частности от 280 до 320 мм. На боковой поверхности сердечника 04 передаточный цилиндр 02, 11 имеет, по меньшей мере, один декель 06 с параметром α в пределах от 0,985 до 0,995, в частности от 0,990 до 0,995. Если формные и планетарные цилиндры 01, 16 спроектированы с разными размерами, то, в зависимости от требований, идеальный для данного случая компромисс может быть найден в обеих контактных зонах.

Как уже было отмечено выше, параметр α декеля 06 определяется путем измерения декеля 06 на подходящем измерительном устройстве с последующей обработкой результатов с помощью соответствующего алгоритма. На фиг.9 показан пример выполнения измерительного устройства (вид сверху), а на фиг.10 - то же самое измерительное устройство на увеличенном виде сбоку, т.е. так, как оно особенно пригодно для вычисления параметра α.

Измерительное устройство имеет, по меньшей мере, два цилиндра 17, 18, или валика 17, 18, которые установлены на подшипниковых опорах на раме 19, в частности своими обеими сторонами, с возможностью их вращения. По меньшей мере, один из цилиндров 17, 18, в данном случае цилиндр 17, имеет практически несжимаемую и неэластичную, твердую боковую поверхность. По меньшей мере, один из двух цилиндров 17, 18 установлен так, что расстояние а между осями вращения обоих цилиндров 17, 18 может быть изменено. В приведенном примере цилиндр 17, выполненный с "твердой" боковой поверхностью и соответствующий формному или планетарному цилиндру 01, 12, 16, закреплен своими торцами в эксцентриковой втулке 21 с помощью цапф на раме 19. Другой цилиндр 18 в приведенном примере закреплен обычным образом стационарно в раме 19. Крепление цилиндров 17, 18 выполнено жестким и без зазоров. Для обеспечения жесткости крепления опоры выполнены соответственно массивными. Отсутствие люфтов обеспечено либо конической посадкой подшипника, либо термической запрессовкой. Однако и мягкий цилиндр 18 также может быть установлен подвижно, а твердый цилиндр 17 неподвижно, или же оба цилиндра 17, 18 могут быть закреплены подвижно. Подвижность может быть реализована при известных условиях также путем поворота цилиндра 17, 18, установленного в рычагах или же в линейных направляющих.

Эксцентриковая втулка 21 в предпочтительном исполнении имеет эксцентриситет е, равный двойной, соответственно четверной толщине t обычно измеряемого устройством слоя 06 (от n2·t до 4·t); указанный эксцентриситет равен, например, от 3 до 8 мм, в частности от 4 до 6 мм для одного сорта слоев 06, и от 8 до 16 мм, в частности от 10 до 14 мм для более толстого слоя. Положение эксцентриситета е образует с плоскостью Е в основном положении угол γ, равный от 75 до 120°, в частности от 85 до 110°. В качестве основного положения здесь рассматривается такое взаимное положение цилиндров 17, 18, при котором как раз происходит линейное касание обеих боковых поверхностей в основном без образования вмятины S.

Поворачивание эксцентриковой втулки 21 в предпочтительном исполнении производится с помощью жестко соединенного с экс