Способ изомеризации олефинов (варианты)

Иллюстрации

Показать всеИспользование: нефтехимия. Сущность: жидкий сырьевой поток, содержащий олефин, контактируют с активированным катализатором из оксидов основных металлов или по существу из оксидов основных металлов в условиях изомеризации олефинов. Катализатор имеет начальную активность для изомеризации олефинов и содержит примесь, влияющую на активность, в количестве, которое не превышает такое количество, которое будет приводить к понижению каталитической активности со скоростью около 0,075 процента потери конверсии в час, как измерено по изомеризации 1-бутена в 2-бутен в условиях изомеризации, где примесь, влияющая на активность катализатора из оксидов металлов, представляет собой или содержит серу, фосфор, по меньшей мере, один переходный металл или их сочетание. Технический результат: повышение активности катализатора. 3 н. и 31 з.п. ф-лы, 3 табл., 6 ил.

Реферат

1. Область изобретения

Настоящее изобретение относится к способу изомеризации олефинов с использованием катализатора из оксидов основных металлов и к композиции катализатора для увеличения его срока эксплуатации.

2. Описание уровня техники

Существует растущая потребность в терминальных (или альфа-) олефинах, таких как 1-бутен или 1-гексен. Промышленное производство альфа-олефинов обычно завершается выделением альфа-олефина из углеводородного потока, содержащего относительно высокую концентрацию 1-изомера. Например, 1-бутен может быть выделен из С4-продукта парового крекинга. С4-потоки парового крекинга содержат не только поток 1-бутена, но также 2-бутен, изобутилен, бутадиен и нормальные бутаны и изобутаны. 1-бутен выделяют посредством вначале разделения бутадиена экстракционной перегонкой или удалением бутадиена гидрированием. Изобутилен может быть удален либо посредством реакции (например, реакцией с метанолом с образованием МТБЭ) или фракционированием с разделением остающихся н-бутенов посредством разделения перегонкой на верхний погон-поток 1-бутена и кубовый продукт - 2-бутен. Альтернативный способ получения альфа-олефинов включает димеризацию этилена с образованием 1-бутена или тримеризацию этилена с образованием 1-гексена. Другие способы включают адсорбцию на молекулярных ситах линейных олефинов (применяемую для малых концентраций).

Другим способом обеспечения альфа-олефинов является каталитическая изомеризация из внутренних олефинов, которая завершает сдвиг двойной связи в молекуле олефина, например, из внутреннего положения (2-бутен) в концевое положение (1-бутен). Высокие температуры благоприятно влияют на изомеризацию внутреннего олефина в альфа-олефин. Однако высокая температура имеет тенденцию вызывать коксование катализатора, которое сокращает срок эксплуатации катализатора. Продолжительность активности катализатора является важным фактором по отношению к экономической эффективности процесса. Чем чаще процесс должен прерываться для регенерации катализатора, тем более затратным становится процесс. Следовательно, способ поддержания пиковой активности катализатора в течение более долгого периода времени при высокой температуре является значительным преимуществом для изомеризации олефинов.

КРАТКОЕ СОДЕРЖАНИЕ ИЗОБРЕТЕНИЯ

В данном описании предлагается способ изомеризации олефинов, который включает контактирование жидкого сырьевого потока, содержащего олефин, с активированным катализатором на основе оксида основного металла в условиях изомеризации олефинов, причем активированный катализатор имеет начальную активность в изомеризации олефинов и содержит примесь, влияющую на активность, в количестве, которое не превышает такое количество, которое будет приводить к понижению каталитической активности относительно начального значения со скоростью 0,075 процента потери конверсии/час, как измерено по конверсии изомеризации 1-бутена в 2-бутен.

Изобретение в данном описании предлагает в качестве выгодного катализатор изомеризации из оксидов основных металлов, обладающий удлиненным периодом каталитической активности при относительно высоких температурах изомеризации. Способ изомеризации преимущественно применяют для изомеризации внутренних олефинов, таких как 2-бутен или 2-гексен, в концевые олефины, такие как 1-бутен или 1-гексен.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

В данном документе описаны различные воплощения изобретения со ссылкой на чертежи, где:

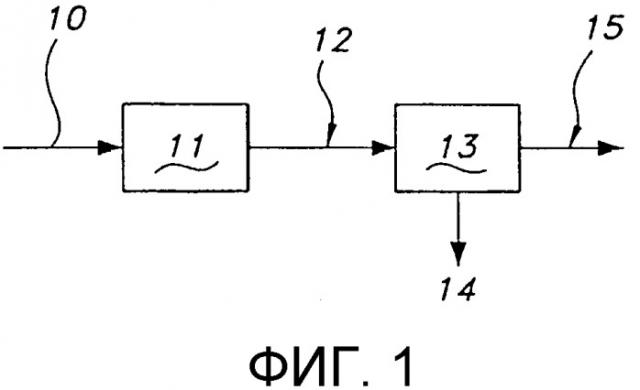

Фиг.1 представляет собой схему технологического процесса в способе обработки смеси С4-соединений из крекинг-аппарата;

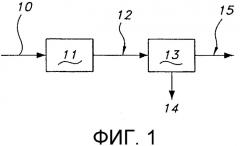

Фиг.2 представляет собой схему технологического процесса в способе изомеризации олефинов по настоящему изобретению;

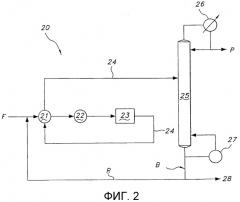

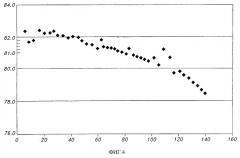

Фиг.3 и 4 представляют собой графики, иллюстрирующие зависимость степени превращения при изомеризации олефинов для 1-бутена от времени, достигаемую с помощью катализатора из оксида магния настоящего изобретения;

Фиг.5 и 6 представляют собой графики, иллюстрирующие зависимость степени превращения при изомеризации олефинов для 1-бутена от времени, достигаемую с помощью стандартного катализатора из оксида магния.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВОПЛОЩЕНИЙ

Способ изомеризации олефинов в данном описании направлен на конверсию олефиновых соединений с внутренними двойными связями в олефиновые соединения с концевыми двойными связями. В то время как способ описан ниже конкретно со ссылкой на конверсию 2-бутена в 1-бутен, конверсия любого олефинового соединения с внутренней двойной связью в олефиновый изомер с концевой двойной связью охватывается объемом изобретения. Так, например, также рассматриваются конверсия 2-пентена в 1-пентен, 2-гексена или 3-гексена в 1-гексен, 2-гептена или 3-гептена в 1-гептен и т.п.

На типичном олефиновом заводе насыщенные углеводороды преобразуются в смесь олефинов посредством процесса крекинга, такого как термический крекинг, паровой крекинг, жидкостный каталитический крекинг и т.п.

Исходящий поток, полученный в результате такой реакции крекинга, разделяют на фракции по числу атомов углерода, используя ряд ректификационных колонн и охлаждаемый теплообменник. В одной последовательности для удаления метана и водорода применяют деметанизатор с последующим применением деэтанизатора для удаления этана, этилена и С2-ацетилена. Кубовые продукты из такой колонны деэтанизатора состоят из смеси соединений в диапазоне углеродного числа от С3 до С6. Эту смесь разделяют на фракции с различным углеродным числом, обычно посредством фракционирования.

С3-фракцию, прежде всего пропилен, выделяют как продукт и, в конечном счете, применяют для производства полипропилена или в качестве исходного сырья для синтеза кумола, или оксида пропилена, или акрилонитрила, или других важных химических интермедиатов. Примеси метилацетилена и пропадиена (МАПД) должны быть удалены либо фракционированием, либо гидрированием. Гидрирование является предпочтительным, поскольку некоторые из данных высоконенасыщенных С3-соединений в конечном счете дают пропилен, тем самым увеличивая выход.

С4-фракция, состоящая из С4-ацетиленов, бутадиена, изо- и нормальных бутенов и изо- и нормальных бутанов, может быть обработана многими способами. Типичная С4-фракция из парового крекинг-аппарата содержит компоненты, как представлено в Таблице 1. Таблица 1 дана только с целью иллюстрации. Процентные содержания компонентов С4-потоков могут быть вне пределов, данных в Таблице 1.

| ТАБЛИЦА 1 | |

| С4-ацетилены | Следы, мас.% |

| Бутадиен | 30-40 |

| 1-бутен | 10-20 |

| 2-бутен | 5-15 |

| Изобутен | 20-40 |

| Изо- и нормальный бутан | 5-15 |

В предпочтительном способе обработка С4-потока иллюстрирована в виде диаграммы на Фиг.1. Поток 10, содержащий смесь С4-компонентов, направляют в блок каталитической перегонки/гидрирования 11 для гидрирования С4-ацетиленов и бутадиена до 1-бутена и 2-бутена. Гидрирование может быть проведено общепринятым способом в неподвижном слое или альтернативно в блоке каталитической перегонки. В блоке каталитической перегонки 11 может применяться любой подходящий катализатор гидрирования, такой как, например, палладий на оксиде алюминия, в насыпном слое. Водород может быть добавлен в количестве, в 1,0-1,5 раза большем количества водорода, требуемого для гидрирования диенов и ацетиленов до олефинов. Условия являются переменными в зависимости от конструкции реактора. Если, например, блок каталитического гидрирования 11 функционирует как блок каталитической перегонки, температура и давление согласуются с условиями фракционирования. С4-фракция 12, получаемая посредством использования блока каталитического гидрирования 11, содержит в основном 1-бутен, 2-бутен, изобутен и небольшое количество других компонентов, таких как нормальный бутан и изобутаны.

В таких условиях гидрирования также протекают реакции гидроизомеризации. Значительные количества 2-бутена образуются посредством гидроизомеризации 1-бутена, который получают гидрированием бутадиена.

Фракцию 12, содержащую теперь только олефины и парафины, обрабатывают для удаления изобутиленовой фракции в блоке 13. Существует ряд процессов, которые завершают данное действие.

В предпочтительном способе изобутен удаляют посредством каталитической перегонки, сочетающей гидроизомеризацию и сверхчеткое фракционирование в блоке 13. Гидроизомеризация превращает 1-бутен в 2-бутен, а сверхчеткое фракционирование удаляет изобутен в поток 14, оставляя относительно чистый поток 2-бутена 15, содержащий некоторое количество н-бутана. Преимущество превращения 1-бутена в 2-бутен в данной системе состоит в том, что точка кипения 2-бутена (1°С для транс-изомера, 4°С для цис-изомера) отстоит дальше от точки кипения изобутилена (-7°С), чем от точки кипения 1-бутена (-6°С), что делает удаление изобутена посредством сверхчеткого фракционирование более простым и менее затратным и позволяет избежать потерь верхнего погона 1-бутена вместе с изобутиленом. Относительно чистый поток 2-бутена 15 применяют в качестве потока исходного сырья F для способа изомеризации олефинов, описанного ниже.

Альтернативно блок 13 (удаление изобутилена) может быть блоком МТБЭ, где изобутилен удаляют посредством реакции с метанолом с образованием МТБЭ. Остающиеся нормальные олефины (поток 15), состоящие из 1- и 2-бутенов, остаются относительно незатронутыми в данной реакции.

Со ссылкой на Фиг.2 иллюстрируется изомеризация исходного потока F, содержащего, прежде всего, 2-бутен, посредством системы 20. Исходную смесь F смешивают с рециркуляционным потоком 2-бутена R и направляют в первый теплообменник 21, где регенерируется тепло из исходящего потока 24 реактора изомеризации 23. Исходную смесь F далее направляют в нагреватель 22, который повышает температуру исходного потока до предпочтительной температуры изомеризации, равной, по меньшей мере, приблизительно 250°С, предпочтительно приблизительно от 300 до 600°С, более предпочтительно приблизительно от 340 до 500°С. Исходная смесь F далее попадает в реактор изомеризации 23, где она контактирует с катализатором изомеризации, таким, как описан ниже, при температуре изомеризации. Давление в реакторе не является критически важным и может варьировать от субатмосферного до более чем 400 psig (27,6×105 Па). Реактор 23 может представлять собой любой реактор, пригодный для изомеризации, такой как реактор с аксиальным потоком, радиальным потоком или параллельным потоком. Катализатор может быть представлен в форме частиц, таких как порошок, гранулы, экструдат и т.д.

Как утверждается выше, более высокие температуры сдвигают реакционное равновесие в сторону, благоприятную для получения 1-бутена. При температурах изомеризации, указанных выше, достигается конверсия 2-бутена в 1-бутен, составляющая 20-30%.

Исходящий поток 24 проходит через теплообменник 21 для регенерации тепла и далее направляется в аппарат фракционирования 25 для разделения изомеров 1-бутена и 2-бутена. Холодильник 26 рециклизует 1-бутен для кипячения с обратным холодильником. Относительно чистый поток 1-бутена удаляют как верхний погон-продукт P. Получают фракцию кубового продукта В, содержащую непрореагировавший 2-бутен и бутаны. Часть кубовых продуктов, обогащенных 2-бутеном, направляют через рециркуляционный поток R назад в исходную смесь F. Небольшую часть фракции кубового продукта отбирают в поток 28. Так как исходная смесь F содержит некоторое количество бутанов, которые не прореагировали и отделяются вместе с кубовыми продуктами аппарата для фракционирования, бутаны будут накапливаться в ходе рециклизации, таким образом, приводя к потерям энергии, если кубовые продукты не отобраны. Квалифицированный специалист сможет подобрать количество кубовых продуктов, отбираемых в поток 28 и рециклизуемых через поток R для достижения наиболее экономичного функционирования системы 20.

Применяемые катализаторы изомеризации включают оксиды основного металла, такие как оксид магния, оксид кальция, оксид бария и оксид лития, либо раздельно, либо в сочетании. Другие оксиды, такие как оксид натрия или оксид калия, могут быть введены в катализатор в качестве промоторов. Предпочтительным катализатором для использования в способе изомеризации, описанном в данном документе, является оксид магния (MgO), и изобретение будет описано с учетом оксида магния, хотя следует понимать, что другие оксиды основных металлов, упомянутые выше, также рассматриваются как находящиеся в пределах объема изобретения. Катализатор из оксида магния может быть представлен в форме порошка, гранул, экструдатов и т.п.

Одной из проблем, связанных с оксидом магния и другими катализаторами из оксидов основных металлов, является короткая продолжительность периода его каталитической активности при благоприятных условиях изомеризации в виде высокой температуры для образования альфа-олефинов. Стандартный катализатор из оксида магния (или другого оксида основного металла) претерпевает быстрое падение каталитической активности после приблизительно 20-40 часов функционирования в процессе эксплуатации. Скорости дезактивации, измеренные по потере конверсии 1-бутена в 2-бутен, составляют приблизительно 0,3 процента потери конверсии/час или более. Такая быстрая потеря начальной активности свежего катализатора или регенерированного катализатора делает способ экономически менее пригодным и препятствует более широкому использованию оксида магния в качестве катализатора изомеризации.

Обычно катализатор обрабатывают в сухом инертном газе для удаления остаточных воды и диоксида углерода перед использованием в реакции изомеризации. Вода и диоксид углерода в общем случае химически связаны с оксидом магния в виде гидроксида магния и карбоната магния. Без намерения быть связанными какими-либо объяснениями, авторы полагают, что данные соединения действуют как кислотные участки, которые способствуют протеканию отравляющих реакций, которые ограничивают срок эксплуатации системы.

Важным признаком катализатора из основного оксида, применяемого в настоящем способе, является его чистота. Некоторые примеси неблагоприятно влияют на активность катализатора из оксидов основных металлов. Примеси, влияющие на активность, такие как сера или фосфор (обычно в виде соединений, таких как сульфиды, сульфаты, фосфаты и т.п.) могут образовывать высококислотные оксиды, которые приводят к протеканию нежелательных реакций крекинга, отравляющих катализатор и ограничивающих срок эксплуатации при желательных условиях изомеризации. Аналогично полагают, что примеси, влияющие на активность, такие как переходные металлы (например, железо, хром, кобальт и никель в форме их оксидов) действуют в качестве катализаторов для различных реакций крекинга и дегидрирования, которые приводят к образованию кокса и также ограничивают срок эксплуатации катализатора при желательных условиях изомеризации. Количество примеси, влияющей на активность, должно быть настолько малым, насколько возможно. Предпочтительно, количество примеси в катализаторе, влияющей на активность, не превышает такого количества, которое будет приводить к уменьшению каталитической активности со скоростью более чем приблизительно 0,075 процента потери конверсии/час, как измерено при изомеризации 1-бутена в 2-бутен, предпочтительно более чем приблизительно 0,050 процента потери конверсии/час и более предпочтительно более чем приблизительно 0,035 процента потери конверсии/час. 0,075% потери конверсии/час эквивалентно циклу, с протяженностью в 1 неделю, определенному по приблизительно 15-процентной потере конверсии 1-бутена в течение данного периода времени.

Соответственно, катализатор из оксидов основных металлов по настоящему изобретению содержит, в массовых частях, не более чем приблизительно 2000 ч./млн (частей на миллион) серы и/или фосфора и не более чем приблизительно 500 ч./млн переходного металла, предпочтительно не более чем приблизительно 1000 ч./млн серы и/или фосфора и не более чем приблизительно 400 ч./млн переходного металла и наиболее предпочтительно не более чем приблизительно 75 ч./млн серы и/или фосфора и не более чем приблизительно 330 ч./млн переходных металлов.

В то время как неблагоприятное воздействие на срок эксплуатации катализатора, вызываемое водой или диоксидом углерода, может быть обращено под воздействием температур активации или регенерации, кислотные участки, возникшие вследствие действия серы, фосфора или переходных металлов, удаляются нелегко. Соответственно, важно, чтобы оксид основного металла изначально обладал высокой чистотой. Оксиды основных металлов высокой чистоты могут быть получены квалифицированным специалистом в данной области или получены на коммерческой основе.

Таблица 2 ниже представляет сравнение уровней примеси в предпочтительном катализаторе из оксида магния высокой чистоты и стандартном катализаторе из оксида магния.

| ТАБЛИЦА 2 | ||

| Примесь | Уровень примеси в MgO высокой чистоты (ч./млн) | Уровень примеси в MgO с общепринятой степенью чистоты (ч./млн) |

| Железо | 330 | 692 |

| Сера | 74 | 2335 |

| Кальций | 4100 | 3522 |

| Натрий | 2250 | 2250 |

Перед его первоначальным применением в реакции изомеризации олефинов оксид магния (или другой катализатор из оксидов основных металлов) нагревают в сухой инертной атмосфере при достаточно высокой температуре для удаления по существу всех влияющих на активность количеств воды и диоксида углерода. Подходящая первоначальная активационная обработка катализатора из оксида магния может быть выполнена в одну или несколько стадий. Предпочтительно используют двухстадийный способ, где в качестве первой стадии сушки катализатор из оксида магния сначала предварительно нагревают в течение, по меньшей мере, приблизительно 15 часов при температуре, по меньшей мере, 350°С в сухой инертной атмосфере. Более конкретно, поток сухого чистого инертного газа, такого как азот, пропускают через слой катализатора из оксида магния при температуре, по меньшей мере, приблизительно 350°С в течение, по меньшей мере, приблизительно 15 часов, в то время как в исходящем потоке проводят регистрацию высвобождения воды и диоксида углерода. Концентрацию воды в исходящем потоке снижают до значения меньшего, чем 1 ч./млн.

На предпочтительной второй стадии катализатор активируют посредством контакта с инертным газом (например, азотом) при приблизительно, по меньшей мере, 500°С, предпочтительно при приблизительно, по меньшей мере, 550°С в течение, по меньшей мере, приблизительно 6 часов. Данная операция приводит к удалению даже большего количества СО2 и Н2О.

Хотя способ первоначальной обработки, описанный выше, улучшает действие катализатора, позволяя проводить изомеризацию в течение периода в 150 часов, способ изомеризации олефинов должен быть циклизован, чтобы сделать возможной регенерацию катализатора для удаления отложений кокса. Благоприятный эффект от осушения, достигнутый посредством способа обработки, изложенного выше, теряется на втором цикле, когда используют стандартные методики регенерации.

Способ регенерации в данном описании восстанавливает катализатор до его по существу первоначального свежего состояния и включает стадию коксоудаления предпочтительно с последующей стадией высокотемпературной реактивации катализатора.

Стадия коксоудаления по существу полностью удаляет все количества кокса, влияющие на активность. Однако в процессе коксоудаления вода и диоксид углерода, которые оба являются продуктами сгорания, осаждаются на поверхности катализатора. Стадия высокотемпературной реактивации удаляет по существу любые остающиеся следы воды и/или диоксида углерода, способные влиять на активность катализатора, с целью дальнейшего увеличения срока эксплуатации катализатора, и восстанавливает катализатор до его по существу первоначального уровня активности. Более конкретно, стадия коксоудаления включает контактирование катализатора с потоком атмосферы, содержащей сухой инертный газ (например, азот) и окисляющий агент (например, кислород) при конечной температуре регенерации, равной, по меньшей мере, приблизительно 500°С в течение, по меньшей мере, приблизительно 18 часов до по существу полного удаления всего кокса из катализатора. Регенерация протекает по стадиям при постепенном повышении температуры и концентрации кислорода, как описано в патенте США №4217244, который включен в данное описание в качестве ссылки. На конечной стадии катализатор подвергают воздействию высоких уровней кислорода. В качестве атмосферы потока предпочтительно используют чистый сухой воздух, содержащий, по меньшей мере, 20 процентов кислорода. После стадии окисления катализатор подвергают процедуре реактивации, как перед первоначальной операцией. Для удаления продуктов сгорания применяют двухстадийное высушивание азотом.

Предпочтительный способ активации для катализатора изомеризации олефинов раскрыт и описан в заявке на патент США с порядковым номером 09/863,974, поданной параллельно с данной заявкой, который включен в данное описание в качестве ссылки.

Различные аспекты изобретения иллюстрированы примерами и сравнительными примерами, приведенными ниже.

Пример 1

Обеспечивают образец оксида магния высокой чистоты (далее обозначен как образец А), содержащий 330 ч./млн железа, 74 ч./млн серы, 4100 ч./млн кальция и менее чем 250 ч./млн натрия.

Образец А обрабатывают в соответствии с методиками первоначальной подсушки, на которые выше приведена ссылка. Образец А далее функционирует в условиях изомеризации 1-бутена и закоксовывается до потери по существу всей каталитической активности. После продувки азотом образец подвергают процедуре регенерации, состоящей из программированного увеличения температуры и концентрации кислорода с последней стадией обработки азотом, содержащим 21 процент кислорода в течение 18 часов при 500°С. Далее проводят стадию высокотемпературной реактивации образца, подвергая его воздействию сухого азота при 550°С. Образец обрабатывают азотом, содержащим приблизительно 10 ч./млн кислорода.

Образец А далее индивидуально тестируют на каталитическую активность при изомеризации 1-бутена в 2-бутен. Реакцию изомеризации проводят при 450 psig (31 × 105 Па), 515°F (266°С) и объемно-массовый среднечасовой скорости подачи (WHSV), равной 27. Поток исходной смеси включает 65 процентов разбавителя. Каталитическую активность измеряют с учетом конверсии 1-бутена в мольных процентах.

Результаты данного теста представлены в таблице 3 и графически иллюстрированы на Фиг.3. Как видно, общая скорость дезактивации образца А составляет 0,033 процента потери конверсии в час.

Пример 2

Обеспечивают образец оксида магния высокой чистоты (далее обозначен как образец В), содержащий 330 ч./млн железа, 74 ч./млн серы, 4100 ч./млн кальция и менее чем 250 ч./млн натрия.

Образец В обрабатывают в соответствии с методиками, аналогичными приведенным выше в примере 1.

Образец В далее индивидуально тестируют на каталитическую активность при изомеризации 1-бутена. Реакцию изомеризации проводят при 450 psig (31 × 105 Па), 520°F(268°С) и WHSV 26,6. Поток исходной смеси включает 65 процентов разбавителя. Каталитическую активность измеряют с учетом конверсии 1-бутена в мольных процентах.

Результаты данного теста представлены в таблице 3 и графически иллюстрированы на Фиг.4. Как видно, общая скорость дезактивации образца В составляет 0,027 процента потери конверсии в час.

Сравнительный пример 1

Обеспечивают образец оксида магния общепринятой степени чистоты (далее обозначен как образец С), содержащий 692 ч./млн железа, 2335 ч./млн серы, 3552 ч./млн кальция и менее чем 250 ч./млн натрия.

Образец С обрабатывают в соответствии с методиками, аналогичными приведенным выше в примере 1.

Образец С далее индивидуально тестируют на каталитическую активность при изомеризации 1-бутена. Реакцию изомеризации проводят при 450 psig (31 × 105 Па), 519°F(268°С) и WHSV 27. Поток исходной смеси включает 65 процентов разбавителя. Каталитическую активность измеряют с учетом конверсии 1-бутена в мольных процентах.

Результаты данного теста представлены в таблице 3 и графически иллюстрированы на Фиг.5. Как видно, общая скорость дезактивации образца С составляет 0,281 процента потери конверсии в час.

Сравнительный пример 2

Предоставляют образец оксида магния общепринятой степени чистоты (далее обозначен как образец D), содержащий 692 ч./млн железа, 2335 ч./млн серы, 3552 ч./млн кальция и менее чем 250 ч./млн натрия.

Образец D обрабатывают в соответствии с методиками, аналогичными приведенным выше в примере 1.

Образец D далее индивидуально тестируют на каталитическую активность при изомеризации 1-бутена. Реакцию изомеризации проводят при 76 psig (5,2×105 Па), 517°F (267°C) и WHSV 9. Поток исходной смеси включает 65 процентов разбавителя. Каталитическую активность измеряют с учетом конверсии 1-бутена в мольных процентах.

Результаты данного теста представлены в таблице 3 и графически иллюстрированы на Фиг.6. Как видно, общая скорость дезактивации образца D составляет 0,373 процента потери конверсии в час. Увеличение количества катализатора в 3 раза (т.е. WHSV, равная 9, против WHSV, равной 27) не меняет значимо скорость потери конверсии для целой системы.

Данные результаты показывают, что олефиновые катализаторы из оксида магния общепринятой степени чистоты проявляют потерю активности при конверсии олефина, которая приблизительно в 10 раз выше, чем для катализаторов из оксида магния высокой чистоты настоящего изобретения при желаемых условиях изомеризации олефинов. Кроме того, катализатор высокой чистоты проявляет более высокую начальную конверсию в 2-бутен.

| ТАБЛИЦА 3 | ||||

| Образец | А-MgO высокой чистоты | В-MgO высокой чистоты | С-продажный MgO | D-продажный MgO |

| Начальная конверсия1-С4, мол.% | 83,1 | 82,4 | 80,4 | 77,0 |

| Конечная конверсия 1-С4, мол.% | 80,5%/80 | 78,0%/148 | 70,0/40 | 53,5/72 |

| Скорость дезактивации % потери/час | 0,033 | 0,027 | 0,281 | 0,373 |

| Давление | 450 psig | 450 psig | 450 psig | 76 psig |

| Температура | 515°F | 520°F | 519°F | 517°F |

| WHSV, фунт/фунт/час | 27 | 26,6 | 27 | 9 |

Следует понимать, что могут быть проделаны различные модификации воплощений, описанных в данном документе. Поэтому, в то время как вышеприведенное описание содержит много конкретных случаев, их не следует рассматривать как ограничения объема изобретения, но просто считать иллюстрациями предпочтительных воплощений. Специалисты в данной области могут представить другие возможные варианты, находящиеся в пределах объема, и идеи изобретения, как определено в приложенной формуле изобретения.

1. Способ изомеризации олефинов, который включает контактирование жидкого сырьевого потока, содержащего олефин, с активированным катализатором из оксидов основных металлов в условиях изомеризации олефинов, причем активированный катализатор имеет начальную активность для изомеризации олефинов и содержит примесь, влияющую на активность, в количестве, которое не превышает такое количество, которое будет приводить к понижению каталитической активности со скоростью около 0,075% потери конверсии в час, как измерено по изомеризации 1-бутена в 2-бутен в условиях изомеризации, где примесь, влияющая на активность катализатора из оксидов основных металлов, представляет собой или содержит серу, фосфор, по меньшей мере, один переходный металл или их сочетание.

2. Способ изомеризации олефинов по п.1, где катализатор из оксидов основных металлов выбирают из группы, состоящей из оксида магния, оксида кальция, оксида бария, оксида лития и их сочетаний.

3. Способ изомеризации олефинов по п.1, где катализатор представляет собой оксид магния.

4. Способ изомеризации олефинов по п.3, где, по меньшей мере, один переходный металл представляет собой железо, хром, кобальт, никель или их сочетание.

5. Способ изомеризации олефинов по п.1, где катализатор содержит не более чем приблизительно 2000 ч./млн серы и/или фосфора и не более чем приблизительно 500 ч./млн одного или нескольких переходных металлов.

6. Способ изомеризации олефинов по п.1, где катализатор содержит не более чем приблизительно 1000 ч./млн серы и/или фосфора и не более чем приблизительно 400 ч./млн одного или нескольких переходных металлов.

7. Способ изомеризации олефинов по п.1, где катализатор содержит не более чем приблизительно 75 ч./млн серы и/или фосфора и не более чем приблизительно 330 ч./млн одного или нескольких переходных металлов.

8. Способ изомеризации олефинов по п.1, где жидкий сырьевой поток включает олефин, имеющий внутреннюю двойную связь, причем по меньшей мере некоторое количество олефина, имеющего внутреннюю двойную связь, превращают в соответствующий олефин, имеющий концевую двойную связь.

9. Способ изомеризации олефинов по п.8, где олефин, имеющий внутреннюю двойную связь, включает 2-гексен и/или 3-гексен, а соответствующий олефин, имеющий концевую двойную связь, представляет собой 1-гексен.

10. Способ изомеризации олефинов по п.8, где олефин, имеющий внутреннюю двойную связь, представляет собой 2-бутен, а соответствующий олефин, имеющий концевую двойную связь, представляет собой 1-бутен.

11. Способ изомеризации олефинов по п.10, где конверсия 2-бутена в 1-бутен составляет от приблизительно 20% до приблизительно 30%.

12. Способ изомеризации олефинов по п.1, где условия изомеризации олефинов включают температуру, равную, по меньшей мере, приблизительно 300°С.

13. Способ изомеризации олефинов по п.1, где условия изомеризации олефинов включают температуру, равную от приблизительно 340°С до приблизительно 500°С.

14. Способ изомеризации олефинов по п.1, где катализатор из оксидов основных металлов выбирают из группы, состоящей из оксида магния, оксида кальция, оксида бария, оксида лития и их сочетаний, а примесь, влияющая на активность, включает серу, фосфор, по меньшей мере, один переходный металл или их сочетание.

15. Способ изомеризации олефинов по п.14, где, по меньшей мере, один переходный металл представляет собой железо, хром, кобальт, никель или их сочетание.

16. Способ изомеризации олефинов по п.3, где катализатор содержит не более чем приблизительно 2000 ч./млн серы и/или фосфора и не более чем приблизительно 500 ч./млн одного или нескольких переходных металлов.

17. Способ изомеризации олефинов по п.3, где катализатор содержит не более чем приблизительно 1000 ч./млн серы и/или фосфора и не более чем приблизительно 400 ч./млн одного или нескольких переходных металлов.

18. Способ изомеризации олефинов по п.3, где катализатор содержит не более чем приблизительно 75 ч./млн серы и/или фосфора и не более чем приблизительно 330 ч./млн одного или нескольких переходных металлов.

19. Способ изомеризации С4-олефина, полученного из смешанного С4-потока, включающий стадии:

a) обеспечение наличия сырьевого С4-потока, содержащего бутадиен, 1-бутен, 2-бутен и изобутилен;

b) селективное гидрирование сырьевого С4-потока в присутствии катализатора гидрирования и водорода, в процессе которого бутадиен селективно гидрируется, с получением С4-потока, содержащего, в основном, 1-бутен, 2-бутен и изобутилен;

c) одновременно гидроизомеризация и фракционирование С4-потока, полученного на стадии b), для превращения 1-бутена в 2-бутен и для удаления изобутилена посредством фракционирования; и

d) контактирование С4-потока, полученного на стадии с), с активированным катализатором из оксидов основных металлов в условиях изомеризации олефинов, причем активированный катализатор имеет начальную активность в отношении изомеризации олефинов и содержит примесь, влияющую на активность, в количестве, которое не превышает такое количество, которое будет приводить к понижению каталитической активности со скоростью около 0,075% потери конверсии в час, как измерено по изомеризации 1-бутена в 2-бутен в условиях изомеризации, где примесь, влияющая на активность катализатора из оксидов основных металлов, представляет собой или содержит серу, фосфор, по меньшей мере, один переходный металл или их сочетание.

20. Способ по п.19, где катализатор из оксидов основных металлов содержит не более чем приблизительно 2000 ч./млн серы и/или фосфора и не более чем приблизительно 500 ч./млн одного или нескольких переходных металлов.

21. Способ по п.19, где катализатор из оксидов основных металлов содержит не более чем приблизительно 1000 ч./млн серы и/или фосфора и не более чем приблизительно 400 ч./млн одного или нескольких переходных металлов,

22. Способ по п.19, где катализатор из оксидов основных металлов содержит не более чем приблизительно 75 ч./млн серы и/или фосфора и не более чем приблизительно 330 ч./млн одного или нескольких переходных металлов.

23. Способ изомеризации олефинов, который включает контактирование жидкого сырьевого потока, содержащего олефин, с активированным катализатором, состоящим по существу из оксидов основных металлов, в условиях изомеризации олефинов, причем влияющая на активность примесь содержится в данном активированном катализаторе в таком количестве, что ее влияние не приводит к снижению каталитической активности, превышающему 0,075% потери конверсии в час, как измерено по изомеризации 1-бутена в 2-бутен в условиях изомеризации, где примесь, влияющая на активность катализатора из оксидов основных металлов, представляет собой или содержит серу, фосфор, по меньшей мере, один переходный металл или их сочетание.

24. Способ изомеризации олефинов по п.23, где катализатор из оксидов основных металлов выбирают из группы, состоящей из оксида магния, оксида кальция, оксида бария, оксида лития и их сочетаний.

25. Способ изомеризации олефинов по п.23, где катализатор представляет собой оксид магния.

26. Способ изомеризации олефинов по п.24, где переходный металл представляет собой железо, хром, кобальт, никель или их сочетание.

27. Способ изомеризации олефинов по п.24, где катализатор содержит не более чем приблизительно 2000 ч./млн серы и/или фосфора и не более чем приблизительно 500 ч./млн одного или нескольких переходных металлов.

28. Способ изомеризации олефинов по п.24, где катализатор содержит не более чем приблизительно 1000 ч./млн серы и/или фосфора и не более чем приблизительно 400 ч./млн одного или нескольких переходных металлов.

29. Способ изомеризации олефинов по п.24, где катализатор содержит не более чем приблизительно 75 ч./млн серы и/или фосфора и не более чем приблизительно 330 ч./млн одного или нескольких переходных металлов.

30. Способ изомеризации олефинов по п.24, где жидкий сырьевой поток включает олефин, имеющий внутреннюю двойную связь, причем по меньшей мере некоторое количество олефина, имеющего внутреннюю двойную связь, превращают в соответствующий олефин, имеющий концевую двойную связь.

31. Способ изомеризации олефинов по п.30, где олефин, имеющий внутреннюю двойную связь, включает 2-гексен и/или 3-гексен, а соответствующий олефин, имеющий концевую двойную связь, представляет собой 1-гексен.

32. Способ изомеризации олефинов по п.30, где олефин, имеющий внутреннюю двойную связь, представляет собой 2-бутен, а соответствующий олефин, имеющий концевую двойную связь, представляет собой 1-бутен.

33. Способ изомеризации олефинов по п.23, где скорость снижения начальной каталитической активности не превышает 0,033% потери конверсии в час.

34. Способ изомеризации олефинов по п.23, где скорость снижения начальной каталитической активности не превышает 0,027% потери конверсии в час.