Способ переработки резиносодержащих отходов и установка для его осуществления (варианты)

Иллюстрации

Показать всеИзобретение относится к области переработки резиносодержащих или смеси резиносодержащих и полимерных отходов и может быть использовано для утилизации изношенных автомобильных шин с получением твердого углерода и других продуктов, которые могут быть использованы в качестве углеводородсодержащего сырья для различных производств. Способ переработки резиносодержащих отходов или смеси резиносодержащих и полимерных отходов включает стадию их предварительной подготовки, стадию термического разложения в печи с разделением продуктов разложения на парогазовую смесь и твердый остаток, стадию выделения жидкой фазы из парогазовой смеси с образованием углеводородсодержащего газа и стадию выделения углеродсодержащего продукта из твердого остатка, при этом на стадии предварительной подготовки целые и/или измельченные отходы продувают углеводородсодержащим газом с последующей пропиткой углеводородным растворителем с температурой кипения не выше 220°С. Стадию термического разложения в печи ведут в среде углеводородсодержащего газа, нагретого до 400-500°С. Выделение жидкой фазы из парогазовой смеси ведут в три ступени с выделением тяжелой углеводородной фракции, средней углеводородной фракции и рециркуляцией части ее на стадию предварительной подготовки отходов для использования в качестве углеводородного растворителя, и легкой углеводородной фракции. Твердый остаток перед стадией выделения углеродсодержащего продукта подвергают продувке воздухом и охлаждению. Образовавшийся после выделения жидкой фазы из парогазовой смеси углеводородсодержащий газ возвращают в процесс. Описаны два варианта установок с использованием печей для термического разложения отходов туннельного и роторо-секторного типа. Изобретение позволяет получить надежную и экологически чистую технологию непрерывной переработки отходов, снизить энергоемкость процесса переработки с получением углеродсодержащего и углеводородсодержащего продуктов. 3 н. и 9 з.п. ф-лы, 3 ил.

Реферат

Группа изобретений относится к области термической переработки твердых органических отходов, в частности к способам и устройствам переработки резиносодержащих (на основе природного, бутадиенового, бутадиенстирольного, изопренового и других каучуков) и полимерных (таких как полиэтилен, полистирол, нейлон, капрон, лавсан и т.п.) отходов, и может быть использована для утилизации изношенных автомобильных шин с получением твердого углерода и других продуктов, которые могут быть использованы в качестве углеводородсодержащего сырья для различных производств.

Постоянно растущее количество отходов резиносодержащих и полимерных изделий, в частности изношенных автомобильных шин и покрышек, создает проблему их утилизации и переработки. Сжигание или захоронение этих отходов требует значительных энергетических затрат, приводит к загрязнению окружающей среды, а также к потере органического и металлического вторсырья. Глубокая комплексная переработка этих отходов позволяет получить продукты, которые могут быть использованы в качестве сырья для различных производств.

Известны многочисленные способы и установки комплексной переработки твердых органических отходов (резиносодержащих или смеси резиносодержащих и полимерных отходов) с получением из них углеводородсодержащих продуктов: бензина, дизельного топлива, технического углерода и других.

Известен способ термической переработки изношенных шин путем загрузки целых изделий в высокотемпературный реактор, подачи в него газообразного углеводорода и нагрева его с получением жидких и газообразных углеводородных продуктов и твердого остатка, при этом температура в нижней части реактора 250-425°С, а в верхней 130-290°С. Получают очищенный металлический корд и углеводородные продукты следующего состава, %: жидкие продукты 58-62; газообразные продукты 7-10; твердый остаток 31-32 (RU, патент №2128196, C 08 J 11/06, 1999 г.).

Недостатками этого способа являются периодичность, ограниченность его применения, поскольку для переработки используют только целые изделия, а также то, что нагрев реакционной смеси внутри реактора производят путем обогрева его стенок, что приводит к существенным энергетическим затратам.

Известен способ получения бензина, дизельного топлива и сажи из отходов резины и/или отходов пластмассовых материалов, согласно которому отходы подвергают предварительной обработке известными способами для удаления примесей, измельчают, затем подвергают пиролизу в реакторе с винтовой мешалкой при температурах 350-500°С с разделением на твердый остаток и газовую фазу, твердый остаток выгружают из реактора, а газовую фазу отводят в резервуар, где подвергают десульфированию и/или денитрации, и/или дехлорированию и каталитическому крекингу (US, патент №5744668, С 07 С 1/00, 1998 г.).

Недостатками известного способа являются необходимость использования специальных катализаторов, а также высокая энергоемкость процесса из-за нагрева реакционной смеси внутри реактора путем обогрева его стенок с использованием нагревательной печи.

Известны способ переработки резиносодержащих отходов и установка для его осуществления. Согласно способу перед термодеструкцией резиносодержащие отходы подвергают предварительной обработке суспензией деструктурированной резины в высококипящих углеводородах, в качестве которых используют мазут, процесс термодеструкции ведут при температурах 250-380°С и давлении 3·10-4-4·10-1 МПа, а время растворения составляет 60-180 минут. Образовавшуюся в процессе термодеструкции парогазовую фазу выводят из реактора и конденсируют с одновременным фракционированием и выделением фракции высококипящих углеводородов, которую возвращают в процесс, другую часть газовой фазы направляют на дальнейшее фракционирование. Высококипящие углеводороды подают непрерывно в образующуюся при переработке резиносодержащих отходов реакционную смесь. Получаемую при термодеструкции суспензию деструктурированной резины в высококипящих углеводородах частично направляют для рециркуляции. В установке для переработки резиносодержащих отходов узел термодеструкции образован по меньшей мере двумя реакторами (RU, патент №2021127, В 29 В 17/00; C 08 J 11/10, 1994 г.).

Недостатком известных технических решений является то, что для осуществления способа в непрерывном режиме необходимо наличие двух и более реакторов и соответственно требуется увеличенный расход высококипящего углеводородного растворителя - товарного продукта - мазута, что приводит к высоким материалозатратам и энергозатратам и существенно удорожает процесс переработки. Кроме того, процесс является сложным в эксплуатации, поскольку требует поочередной разгерметизации реакторов.

Известна установка для переработки старых резиновых автомобильных покрышек и других полимерных отходов. Целые или измельченные отходы направляют в реактор пиролиза, в котором в отсутствие кислорода в среде инертного газа при температурах до 900°С происходит их деструкция с последующим выделением парогазовой углеводородной смеси и твердого углеродсодержащего остатка. Твердый остаток разделяют на технический углерод и металлокорд, а парогазовую смесь охлаждают с разделением на жидкие углеводороды и углеводородсодержащий газ. В процессе переработки образуются около 40 вес.% жидких углеводородов, технического углерода 45 вес.%, газа 10%. Часть образовавшихся газа и жидких углеводородов направляют на сжигание и обогрев реактора пиролиза (WO 99/08849, В 29 В 17/00, С 10 В 53/00, 1999 г.).

Недостатками известной установки являются высокая энергоемкость, поскольку процесс пиролиза ведут при высоких температурах, а нагрев реакционной смеси в реакторе пиролиза производят через его стенки, и невысокая экологическая чистота, поскольку выхлопные газы, образующиеся в процессе переработки отходов, сбрасывают в атмосферу.

Известны способ и установка получения товарных продуктов из резиносодержащих отходов. Согласно способу переработки резиносодержащих отходов их подвергают предварительной обработке путем измельчения и деоксигенации (обескислороживанию), затем подвергают пиролизу во внутренней камере пиролизного реактора с последующим разделением продуктов пиролиза на пирогаз и твердый углеродсодержащий остаток. Углеродсодержащий остаток измельчают, охлаждают, сортируют и разделяют в магнитном сепараторе на сырой технический углерод и металлосодержащие отходы (металлокорд). Пирогаз подвергают обработке с выделением конденсата углеводородов и легких газообразных углеводородов. Установка переработки резиносодержащих отходов содержит узел предварительной подготовки отходов, включающий измельчитель отходов, взвешивающий ленточный транспортер, шнековый транспортер, бункер для загрузки измельченными отходами, деоксигенатор, загружаемый отходами из бункера, пиролизный реактор туннельного типа, внутренняя камера которого снабжена транспортирующим устройством, выполненным, в частности винтообразным, расположенным на горизонтальном валу с приводом, измельченные отходы проходят внутреннюю камеру пиролизного реактора при определенном температурном режиме и за время, достаточное для полного разложения исходных отходов и разделения их на твердый углеродсодержащий остаток и пиролитический газ, комплекс установок разделения пиролитического газа на фракции углеводородного конденсата и пара и комплекс установок сортировки твердого углеродсодержащего остатка по размеру частиц и разделения технического углерода и металлокорда (WO 02/26914, С 10 В, 2002 г.).

Недостатками известных способа и установки являются большие расход топлива и энергоемкость из-за ведения процесса пиролиза при высоких температурах и обогрева реакционной смеси через стенки пиролизной камеры, кроме того, ограниченность использования только для измельченных отходов.

Наиболее близким по технической сущности к предложенному способу является способ переработки резиновых отходов, согласно которому резиносодержащие отходы подвергают предварительной подготовке: измельчению с последующим орошением водой, затем предварительно подготовленные отходы подвергают термическому разложению в печи при распылении воды в количестве 50-150% от массы отходов с разделением продуктов разложения на парогазовую смесь и твердый остаток, выделение жидкой фазы из парогазовой смеси с образованием газообразного продукта и отвод последнего на сжигание для поддержания процесса разложения отходов (RU, патент №2245247, В 29 В 17/00; C 08 J 11/14; В 29 К 21/00, 2005 г.).

Недостатками этого способа является то, что нагрев реакционной смеси внутри реактора производят путем обогрева его стенок, что приводит к существенным энергетическим затратам, а также то, что для переработки отходов требуется большой расход воды.

Задачей изобретения является получение энергосберегающей, надежной и экологически чистой технологии непрерывной переработки резиносодержащих или смеси резиносодержащих и полимерных отходов, а также создание установок для осуществления такой технологии.

Технический результат, полученный от использования предложенного способа, реализованного, в частности, на предложенных установках, заключается в снижении энергоемкости процесса переработки резиносодержащих или смеси резиносодержащих и полимерных отходов с получением углеродсодержащего и углеводородсодержащих продуктов.

Поставленная задача в части способа решается, а технический результат достигается за счет того, что в способе переработки резиносодержащих или смеси резиносодержащих и полимерных отходов, включающем стадию их предварительной подготовки, стадию термического разложения в печи с разделением продуктов разложения на парогазовую смесь и твердый остаток, стадию выделения жидкой фазы из парогазовой смеси с образованием углеводородсодержащего газа и стадию выделения углеродсодержащего продукта из твердого остатка на стадии предварительной подготовки, целые и/или измельченные отходы продувают при запуске первого цикла переработки природным газом, в последующих циклах - углеводородсодержащим газом, с последующей пропиткой углеводородным растворителем с температурой не выше 220°С, по меньшей мере в течение 15 минут, стадию термического разложения в печи ведут в первом цикле - в среде природного газа, нагретого до 400-500°С, а в последующих циклах - в среде углеводородсодержащего газа, нагретого до 400-500°С, выделение жидкой фазы из парогазовой смеси ведут в три ступени, при этом на первой ступени парогазовую смесь охлаждают до 300-360°С с последующим выделением тяжелой углеводородной фракции, на второй ступени парогазовую смесь охлаждают до температуры не выше 220°С с последующим выделением средней углеводородной фракции и рециркуляцией части ее на стадию предварительной подготовки отходов для использования в качестве углеводородного растворителя, а на третьей ступени парогазовую смесь охлаждают до температуры ниже 30°С с последующим выделением легкой углеводородной фракции, образовавшийся после выделения жидкой фазы из парогазовой смеси углеводородсодержащий газ делят по меньшей мере на четыре потока, один из которых направляют на сжигание для нагрева второго потока углеводородсодержащего газа, который подают на стадию термического разложения в печь, третий поток используют для продувок на стадии предварительной подготовки отходов, а четвертый отводят потребителю, твердый остаток перед стадией выделения углеродсодержащего продукта подвергают продувке воздухом и охлаждению, а газы, образовавшиеся после продувок на стадии предварительной подготовки отходов и продувки твердого остатка направляют на сжигание для нагрева второго потока углеводородсодержащего газа.

Предпочтительно, что при запуске первого цикла переработки в качестве жидкой углеводородной фракции с температурой кипения не выше 220°С используют дизельное топливо.

В одном из вариантов способа углеводородсодержащий газ делят на пять потоков, один из которых направляют на сжигание для нагрева второго потока углеводородсодержащего газа, который подают на стадию термического разложения в печь, третий поток используют для продувок на стадии предварительной подготовки отходов, четвертый - для продувок твердого остатка, а пятый - отводят потребителю.

В одном из вариантов способа легкую углеводородную фракцию смешивают с тяжелой углеводородной фракцией и частью средней углеводородной фракции, оставшейся после рециркуляции ее части на стадию предварительной подготовки отходов, а полученную смесь углеводородных фракций направляют на дальнейшую переработку, при этом смесь углеводородных фракций перерабатывают с получением бензиновых, дизельных и мазутных фракций.

Предпочтительно, что углеродсодержащий продукт, выделенный из твердого остатка, направляют на производство сорбентов.

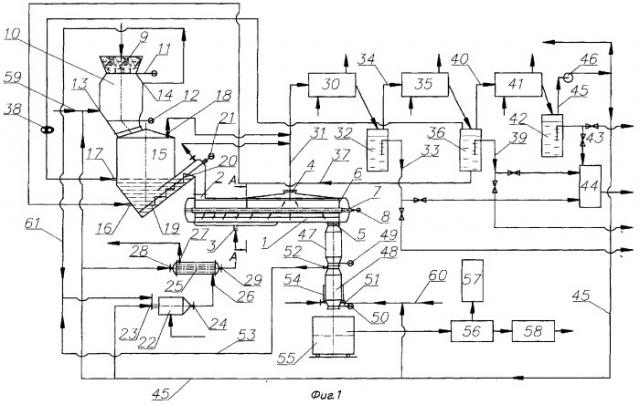

Поставленная задача в части первого варианта установки решается, а технический результат достигается за счет того, что установка для переработки резиносодержащих или смеси резиносодержащих и полимерных отходов содержит узел термического разложения отходов на парогазовую смесь и твердый остаток, выполненный в виде наклонной печи туннельного типа с транспортирующим устройством, соединенный с узлом предварительной подготовки отходов, включающим шлюзовую камеру с узлами подачи газа на продувку и отвода газа после продувки и задвижками с приводом на входе и выходе и камеру пропитки отходов углеводородным растворителем с узлами подачи и отвода растворителя, узлом отвода паров и узлом отвода отходов после пропитки со шнековым транспортером, узлом нагрева углеводородсодержащего газа, состоящим из топки и теплообменника, системой выделения углеродсодержащего продукта, включающей сборник твердого остатка, шлюзовый приемник с охлаждающей рубашкой, верхней и нижней заслонками с приводом и узлами подачи газа на продувку и отвода газа после продувки, соединенного с трубопроводом подачи газа после продувки в топку, устройство транспортировки твердого остатка и узел разделения металлокорда и технического углерода, и системой фракционирования парогазовой смеси, включающей конденсатор первой ступени и сепаратор первой ступени, снабженный трубопроводами отвода тяжелой углеводородной фракции и вторичной парогазовой смеси, конденсатор второй ступени и сепаратор второй ступени, снабженный трубопроводами отвода средней углеводородной фракции и третичной парогазовой смеси и системой рециркуляции средней углеводородной фракции, соединенной с узлами подачи и отвода растворителя камеры пропитки узла предварительной подготовки отходов, конденсатор третьей ступени и сепаратор третьей ступени, снабженный трубопроводами отвода легкой углеводородной фракции и углеводородсодержащего газа с центробежным вентилятором, при этом узел отвода газа после продувки шлюзовой камеры соединен трубопроводом с топкой, узлы подачи газа на продувку шлюзовой камеры и шлюзового приемника снабжены трубопроводами подачи воздуха, а трубопровод углеводородсодержащего газа соединен по меньшей мере с топкой, теплообменником, а также узлами подачи газа на продувку шлюзовой камеры узла предварительной подготовки отходов и шлюзового приемника системы выделения углеродсодержащего продукта.

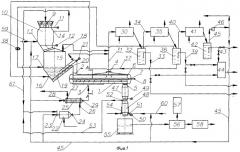

Предпочтительно в качестве транспортирующего устройства печи термического разложения использовать устройство в виде установленных на валу с приводом лопастей, выполненных с углом атаки, направленным в сторону вращения вала.

В одном из вариантов выполнения установки она снабжена накопительной емкостью для жидких углеводородных фракций.

Предпочтительно, что система рециркуляции средней углеводородной фракции снабжена устройством для перекачки, а в качестве устройства для перекачки используют шестеренчатый насос.

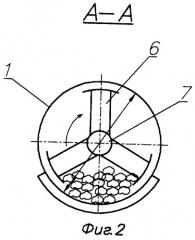

Поставленная задача, в части второго варианта установки решается, а технический результат достигается за счет того, что установка для переработки резиносодержащих отходов содержит узел термического разложения отходов на парогазовую смесь и твердый остаток, выполненный в виде печи роторно-секторного типа, установленной на горизонтальном валу с шаговым приводом, соединенный с узлом предварительной подготовки отходов, включающим шлюзовую камеру с узлами подачи газа на продувку и отвода газа после продувки и задвижками с приводом на входе и выходе и камеру пропитки отходов углеводородным растворителем с узлами подачи и отвода растворителя, узлами отвода паров и отходов после пропитки и толкателем отходов с приводом, узлом нагрева углеводородсодержащего газа, состоящим из топки и теплообменника, системой выделения углеродсодержащего продукта, включающей сборник твердого остатка и шлюзовый приемник с охлаждающей рубашкой, верхней и нижней заслонками с приводом и узлами подачи газа на продувку и отвода газа после продувки, соединенного с трубопроводом подачи газа после продувки в топку, устройство транспортировки твердого остатка и узел разделения металлокорда и технического углерода, и системой фракционирования парогазовой смеси, включающей конденсатор первой ступени и сепаратор первой ступени, снабженный трубопроводами отвода тяжелой углеводородной фракции и вторичной парогазовой смеси, конденсатор второй ступени и сепаратор второй ступени, снабженный трубопроводами отвода средней углеводородной фракции и третичной парогазовой смеси и системой рециркуляции средней углеводородной фракции, соединенной с узлами подачи и отвода растворителя камеры пропитки узла предварительной подготовки отходов, конденсатор третьей ступени и сепаратор третьей ступени, снабженный трубопроводами отвода легкой углеводородной фракции и углеводородсодержащего газа с центробежным вентилятором, при этом узел отвода газа после продувок шлюзовой камеры соединен трубопроводом с топкой, узлы подачи газа на продувку шлюзовой камеры и шлюзового приемника снабжены трубопроводами подачи воздуха, а трубопровод углеводородсодержащего газа соединен по меньшей мере с топкой теплообменником, а также узлами подачи газа на продувку шлюзовой камеры узла предварительной подготовки отходов и шлюзового приемника системы выделения углеродсодержащего продукта.

В одном из вариантов исполнения установка снабжена накопительной емкостью для жидких углеводородных фракций.

Предпочтительно, что система рециркуляции средней углеводородной фракции снабжена устройством для перекачки, в качестве которого может быть использован шестеренчатый насос.

Группа изобретений поясняется чертежами.

На фиг.1 схематично изображена установка для переработки измельченных резиносодержащих или смеси измельченных резиносодержащих и полимерных отходов. На фиг.2 изображен поперечный разрез предпочтительного варианта выполнения транспортирующего устройства печи для термического разложения отходов на фиг.1. На фиг.3 схематично изображена установка для переработки цельных резиносодержащих отходов или цельных резиносодержащих отходов, заполненных измельченными резиносодержащими или полимерными отходами.

Способ осуществляют следующим образом.

Цельные и/или измельченные резиносодержащие отходы (цельные шины, измельченные шины или цельные шины, заполненные кусками измельченных шин) или смесь резиносодержащих (на основе природного, бутадиенового, бутадиенстирольного, изопренового и других каучуков) и полимерных отходов (полиэтилен, полистирол, нейлон, капрон, лавсан и т.п.) подают на стадию предварительной обработки, где в замкнутом объеме отходы подвергают продувке углеводородсодержащим газом: при запуске - природным газом, а при последующей работе - углеводородсодержащим газом, образовавшимся в процессе переработки, с последующей пропиткой углеводородным растворителем - любой жидкой углеводородной фракцией с температурой кипения не выше 220°С, при этом предпочтительно при запуске в качестве углеводородного растворителя использовать дизельное топливо, а при последующей работе в качестве жидкой углеводородной фракции с температурой кипения не выше 220°С используют среднюю углеводородную фракцию, полученную на второй ступени выделения жидкой фазы из парогазовой смеси, образовавшейся в процессе переработки исходных отходов при температуре не выше 220°С, по меньшей мере в течение 15 минут. Такое минимальное время необходимо для прогрева отходов, находящихся в камере пропитки, для последующей их подачи на стадию термического разложения в печь.

Предварительная подготовка обрабатываемых отходов позволяет увеличить глубину их термического разложения и ускорить его. При пропитке резиносодержащих отходов углеводородным растворителем при температурах до 220°С начинается их деструкция с ослаблением, в том числе серных, поперечных связей. Повышение температуры углеводородного растворителя выше 220°С усложняет процесс перекачки предварительно подготовленных отходов на стадию термического разложения в печь.

После пропитки подготовленные отходы подают на стадию термического разложения в печь, в которую также подают углеводородсодержащий газ: при запуске природный газ, нагретый до 400-500°С, а при последующей работе - углеводородсодержащий газ, образовавшийся после выделения жидкой фазы из парогазовой смеси, полученной в процессе термического разложения отходов, нагретый до 400-500°С, при этом обрабатываемые отходы в печи догреваются до температуры 320-460°С. От температуры, до которой подогревают реакционную смесь, зависит время прохождения процесса ее термического разложения. При температуре реакционной смеси 460°С время, за которое происходит деструкция отходов, составляет около 60 минут, а при температуре 320°С это время увеличивается. В процессе термического разложения отходов образуются парогазовая смесь и твердый остаток.

Парогазовую смесь отводят из реактора и подают на стадию выделения из нее жидкой фазы с образованием углеводородсодержащего газа.

Выделение жидкой фазы из парогазовой смеси ведут в три ступени: на первой - парогазовую смесь охлаждают до температуры 300-360°С с последующим выделением тяжелой углеводородной фракции из парогазовой смеси. Тяжелая углеводородная фракция направляется на дальнейшую переработку для получения товарных продуктов, например мазута. Парогазовую смесь направляют на дальнейшее фракционирование. На второй ступени - парогазовую смесь охлаждают до температуры не выше 220°С с последующим выделением средней углеводородной фракции, часть которой рециркулируют на стадию предварительной подготовки в качестве углеводородного растворителя для пропитки обрабатываемых отходов, а оставшуюся часть направляют на дальнейшую переработку, например подвергают гидроочистке с последующим получением дизельного топлива или солярки. На третьей ступени выделения жидкой фазы из парогазовой смеси в результате охлаждения последней до температуры ниже 30°С и последующего выделения легкой углеводородной фракции образуется углеводородсодержащий газ. Легкая углеводородная фракция после гидроочистки может быть использована для получения высокооктановых добавок к бензину.

Выделенные из парогазовой смеси углеводородные фракции могут быть смешаны, собраны в одной емкости и направлены на дальнейшую переработку. Предпочтительно смесь выделенных из парогазовой смеси фракций направить на дальнейшую переработку совместно для получения бензиновых, дизельных и мазутных фракций. В процессе такой переработки могут быть получены, например, бензиновые фракции с октановым числом более 83, которые могут быть использованы в качестве добавок для повышения октанового числа прямогонных бензинов, а также нефтяные растворители, осветленные дизельные фракции и т.п.

Таким образом, каждая из выделенных в процессе переработки отходов фракций может быть подвергнута как самостоятельной переработке любыми известными способами в зависимости от необходимости получения того или иного товарного продукта, так и совместной переработке, например крекингу, пиролизу и т.п.

Использование в качестве углеводородного растворителя жидкой углеводородной фракции с температурой кипения не выше 220°С для пропитки отходов на стадии предварительной подготовки средней углеводородной фракции обусловлено более низким содержанием в ней серы по сравнению с тяжелой углеводородной фракцией и меньшей летучестью по сравнению с легкой углеводородной фракцией. Нижняя температура углеводородного растворителя, подаваемого в камеру пропитки, зависит от качественного состава легких фракций, содержащихся в парогазовой смеси, и температуры их испарения.

Образовавшийся в процессе термического разложения в печи твердый остаток выводят, подвергают продувке воздухом в замкнутом объеме с одновременным охлаждением и выделяют из него углеродсодержащий продукт - технический углерод, который затем может быть использован в различных производствах, в частности для производства автомобильных покрышек. Предпочтительно образовавшийся технический углерод направлять на производство сорбентов.

Продувка воздухом твердого остатка перед выделением из него углеродсодержащего продукта позволяет отдуть сопутствующие газы, что предотвращает их выброс в атмосферу при выгрузке твердого остатка.

Углеводородсодержащий газ и воздух после продувок направляют на сжигание для нагрева того потока углеводородсодержащего газа, который направляют на стадию термического разложения в печь для создания среды, в которой ведут процесс термического разложения обрабатываемых отходов. Снижение выброса газов в атмосферу повышает экологическую чистоту процесса переработки резиносодержащих отходов.

После выделения из твердого остатка углеродсодержащего продукта образуется металлокорд, который прессуют и могут использовать в качестве вторсырья в различных производствах.

Образовавшийся углеводородсодержащий газ делят по меньшей мере на четыре потока, один из которых направляют на сжигание для нагрева до 400-500°С второго потока углеводородсодержащего газа, который направляют на стадию термического разложения в печь для создания среды, в которой ведут процесс термического разложения обрабатываемых отходов. Третий поток направляют для продувок на стадию предварительной подготовки отходов, а четвертый - избыток образовавшегося углеводородсодержащего газа - направляют потребителю для использования, например, в качестве топлива.

При наличии избытка образовавшегося углеводородсодержащего газа он может быть разделен, в частности, на пять потоков: один из которых направляют на сжигание для нагрева второго потока углеводородсодержащего газа, который подают на стадию термического разложения в печь, третий поток используют для продувок на стадии предварительной подготовки отходов, четвертый - для продувок твердого остатка, а пятый отводят потребителю для использования, например, в качестве топлива.

Продувка обрабатываемых отходов на стадии предварительной подготовки углеводородсодержащим газом в ограниченном пространстве позволяет снизить количество кислорода воздуха, вносимого на стадию термического разложения в печь, что снижает возможность протекания в печи окислительных реакций.

Примеры осуществления способа.

Пример 1. 1100 кг резиносодержащих отходов - измельченного шиносырья (размером 50 мм × 50 мм) подвергают предварительной подготовке, для чего сырье продувают углеводородсодержащим газом в замкнутом объеме для отдувки воздуха, содержащегося в обрабатываемых отходах, после чего их направляют на пропитку углеводородным растворителем при температуре 220°С в течение 25 минут. Подготовленное сырье подают на стадию термического разложения в печь туннельного типа, куда подают также углеводородсодержащий газ, предварительно нагретый до 500°С. В среде нагретого углеводородсодержащего газа обрабатываемые отходы догреваются до температуры 460°С, и в течение 60 минут пребывания в печи происходит полное термическое разложение отходов с образованием парогазовой смеси и твердого остатка. Парогазовую смесь направляют на трехступенчатое фракционирование. На первой ступени парогазовую смесь охлаждают до температуры 360°С с последующим выделением тяжелой углеводородной фракции, которую направляют на дальнейшую переработку с целью получения мазута, на второй ступени оставшуюся парогазовую смесь охлаждают до 220°С с последующим выделением средней углеводородной фракции, часть которой рециркулируют на стадию предварительной подготовки для использования в качестве углеводородсодержащего растворителя исходного сырья, а оставшуюся часть подвергают гидроочистке с последующим получением дизельного топлива. На третьей ступени парогазовую смесь охлаждают до температуры 20°С с последующим выделением легкой углеводородной фракции и образованием 110 кг (10% от веса отходов) углеводородсодержащего газа, который делят на четыре потока, один из которых направляют на сжигание для нагрева второго потока углеводородсодержащего газа до температуры 500°С с направлением его на стадию термического разложения в печи, третий поток - на периодическую продувку исходных отходов на стадию предварительной подготовки отходов, а четвертый - потребителю. Выделенную легкую фракцию после гидроочистки направляют на дальнейшую обработку для получения высокооктановых добавок к бензину. Общее количество жидких углеводородных фракций составляет 419,2 кг (47,2% от веса отходов).

Твердый остаток выгружают, в замкнутом объеме подвергают продувке воздухом для отдувки сопутствующих газов и охлаждению, после чего его направляют на стадию выделения углеродсодержащего продукта, где происходит отделение металлокорда (165 кг или 15% от веса отходов) от технического углерода (300,3 кг или 27,3% от веса отходов).

Потери составляют 5,5 кг или 0,5% от веса отходов.

Воздух и углеводородсодержащий газ после продувок направляют на сжигание для нагревания углеводородсодержащего газа, который направляют на стадию термического разложения в печи.

Пример 2. 1100 кг резиносодержащих отходов - цельные автопокрышки - подвергают предварительной подготовке, для чего сырье подвергают продувке углеводородсодержащим газом в замкнутом объеме для отдувки воздуха, содержащегося в обрабатываемых отходах, после чего их направляют на пропитку углеводородным растворителем при температуре 220°С в течение 15 минут. Подготовленное сырье подают на стадию термического разложения в печь роторно-секторного типа, куда подают также углеводородсодержащий газ, предварительно нагретый до 400°С. В среде нагретого углеводородсодержащего газа обрабатываемые отходы догреваются до температуры 320°С, и в течение 100 минут пребывания в печи происходит полное термическое разложение отходов с образованием парогазовой смеси и твердого остатка. Парогазовую смесь направляют на трехступенчатое фракционирование. На первой ступени парогазовую смесь охлаждают до температуры 300°С с последующим выделением тяжелой углеводородной фракции, на второй ступени оставшуюся парогазовую смесь охлаждают до 220°С с последующим выделением средней углеводородной фракции, часть которой рециркулируют на стадию предварительной подготовки для использования в качестве углеводородсодержащего растворителя исходного сырья. На третьей ступени парогазовую смесь охлаждают до температуры 20°С с последующим выделением легкой углеводородной фракции и образованием 110 кг (10% от веса отходов) углеводородсодержащего газа, который делят на пять потоков, один из которых направляют на сжигание для нагрева второго потока углеводородсодержащего газа до температуры 400°С с направлением его на стадию термического разложения в печи, третий поток - на периодическую продувку исходных отходов на стадию предварительной подготовки отходов, четвертый поток - на продувку твердого остатка, а пятый поток - потребителю.

Выделенные углеводородные фракции, за исключением части средней углеводородной фракции, рециркулированной на стадию предварительной подготовки для использования в качестве углеводородсодержащего растворителя исходного сырья, смешивают и направляют на дальнейшую переработку с получением товарных продуктов, таких как мазут, дизельное топливо, солярка и пр. Общее количество смеси жидких углеводородных фракций составляет 419,2 кг (47,2% от веса отходов).

Твердый остаток выгружают, в замкнутом объеме подвергают продувке воздухом для отдувки сопутствующих газов и охлаждению, после чего его направляют на стадию выделения углеродсодержащего продукта, где происходит отделение металлокорда (165 кг или 15% от веса отходов) от технического углерода (300,3 кг или 27,3% от веса отходов).

Потери составляют 5,5 кг или 0,5% от веса отходов.

Воздух и углеводородсодержащий газ после продувок направляют на сжигание для нагревания углеводородсодержащего газа, который направляют на стадию термического разложения в печи.

Пример 3. Переработке подвергают смесь измельченных резиносодержащих и полимерных отходов при соотношении 10:1. 1000 кг резиносодержащих отходов и 100 кг полимерных отходов, подвергают предварительной подготовке, для чего сырье продувают углеводородсодержащим газом в замкнутом объеме для отдувки воздуха, содержащегося в обрабатываемых отходах, после чего их направляют на пропитку углеводородным растворителем при температуре 160°С в течение 15 минут. Подготовленное сырье подают на стадию термического разложения в печь туннельного типа, куда подают также углеводородсодержащий газ, предварительно нагретый до 400°С. В среде нагретого углеводородсодержащего газа обрабатываемые отходы догреваются до температуры 320°С, и в течение 100 минут пребывания в печи происходит полное термическое разложение отходов с образованием парогазовой смеси и твердого остатка. Парогазовую смесь направляют на трехступенчатое фракционирование. На первой ступени парогазовую смесь охлаждают до температуры 300°С с последующим выделением тяжелой углеводородной фракции, на второй ступени оставшуюся парогазовую смесь охлаждают до 160°С с последующим выделением средней углеводородной фракции, часть которой рециркулируют на стадию предварительной подготовки для использования в качестве углеводородсодержащего растворителя исходного сырья. На третьей ступени парогазовую смесь охлаждают до температуры 30°С с последующим выделением легкой углеводородной фракции и образованием 110 кг (10% от веса отходов) углеводородсодержащего газа, который делят на четыре потока, один из которых направляют на сжигание для нагрева второго потока углеводородсодержащего газа до температуры 400°С с направлением его на стадию термического разложения в печи, третий поток - на периодическую продувку исходных отходов на стадию предварительной подготовки отходов, а четвертый - потребителю.

Выделенные углеводородные фракции, за исключением части средней углеводородной фракции, рециркулированной на стадию предварительной подготовки для использования в качестве углеводородсодержащего растворителя исходного сырья, смешивают и направляют на дальнейшую переработку. Общее количество смеси жидких углеводородных фракций составляет 419,2 кг (47,2% от веса отходов).

Твердый остаток выгружают, в замкнутом объеме подвергают продувке воздухом для отдувки сопутствующих газов и охлаждению, после чего его направляют на стадию выделения углеродсодержащего продукта, где происходит отделение металлокорда (165 кг или 15% от веса отходов) от технического углерода (300,3 кг или 27,3% от веса отходов).

Потери составляют 5,5 кг или 0,5% от веса отходов.

Воздух и углеводородсодержащий газ после продувок направляют на сжигание для нагревания углеводородсодержащего газа, который направляют на стадию термического разложения в печи.

Пример 4. Состав обрабатываемых отходов по примеру 3 подвергают предварительной подготовке, для чего сырье продувают углеводородсодержащим газом в замкнутом объеме для отдувки воздуха, содержащегося в обрабаты