Моющая и антикоррозионная присадка к автомобильным топливам

Иллюстрации

Показать всеИзобретение относится к нефтепереработке и нефтехимии, в частности к моющей и антикоррозионной присадке к автомобильным топливам. Присадка содержит имино- и имидогруппы и представляет собой продукт конденсации основания Манниха общей формулы

где R1 представляет собой алкильную группу, содержащую 8-20 атомов углерода, R2 представляет собой водород или R1,

и полиалкиленянтарного ангидрида общей формулы

где Palk - линейная или разветвленная поли-С2-С4-алкиленовая группа со среднечисленной молекулярной массой 300-2250,

в виде 30-70% раствора в минеральном или синтетическом масле. Технический эффект - повышение моющих (в отношении впускных клапанов двигателей) и антикоррозионных свойств автомобильных топлив при добавке присадок. 3 ил., 4 табл.

Реферат

Изобретение относится к нефтепереработке и нефтехимии, в частности к моющей и антикоррозионной присадке к автомобильным топливам.

Назначение моющих присадок - предотвращать и удалять отложения на поверхности деталей двигателя внутреннего сгорания. Отложения формируются за счет продуктов неполного сгорания топлива, а также за счет смолистых соединений, непосредственно содержащихся в углеводородных топливах и продуктах превращений нестабильных компонентов топлива. Наличие отложений отрицательно влияет на режим работы двигателя, в ряде случаев приводит к «залипанию» впускных клапанов (в двигателях с впрыском бензина), закоксовыванию распылителей форсунок (в дизельных двигателях), повышает токсичность отработавших газов, а также приводит к перерасходу топлива.

Во избежание вышеперечисленных проблем в автомобильные топлива вводят моющие присадки различных типов.

Известны моющие присадки, содержащие в своем составе продукты конденсации Манниха (Пат. США №6511519, 27.10.2003), высокомолекулярные основания Манниха (Пат. США №4231759, 1980, C 10 L 1/22, НКИ 44/75), основание Манниха в сочетании со спиртами C1-C18 (Пат. США 6179885, 2001, 02.02-19П.187П).

Известны также присадки, полученные на основе продукта реакции полиаминоалкенил- или полиаминоалкилсукцинимида с тиолактоном (Пат. США №4609378, 1986, C 10 L 1/24, НКИ 44/57); на основе продукта реакции алкенилдикарбоновой кислоты с полиалкиленполиамином, взятыми в мольном соотношении 4:3-1:10 (заявка России 99121863/04, 2001, 02.08-19П.210); алкенил и алкилсукцинимиды, их аддукты с бором (ЕР 1116779, 2001, 01.24-19П.194П).

Наиболее близкой к заявляемой присадке по составу является моющая и антикоррозионная присадка для автомобильных топлив, содержащая амидные или имидные группы, получаемые в результате конденсации соединения С, являющегося первичным полиамином, с соединением А, являющимся по меньшей мере одним полиалкиленкарбоксильным соединением, дикислотой или ангидридом, и соединением В, являющимся по меньшей мере одним линейным или разветвленным карбоксильным соединением, монокислотой или ангидридом, которую получают взаимодействием соединения С формулы

в которой R1 R2, одинаковые или различные, представляют собой водород или углеводородную группу, содержащую 1-4 атома углерода;

n - целое число от 1 до 3;

m - целое число от 1 до 10;

p - целое число, равное 0 или 1,

со смесью двух соединений А и В, содержащейся в органическом растворителе с температурой кипения от 65 до 250°С, соединение А является полиалкиленкарбоксильным соединением, содержащим от 2 до 20 атомов углерода на линейную или разветвленную алкенильную группу и имеющим среднюю молекулярную массу от 200 до 3000, а соединение В выбирают из группы, состоящей из метакриловой кислоты, акриловой кислоты, малеинового ангидрида и янтарного ангидрида, причем молярные отношения А/В/С составляют 1(0,1-1)/(1-3), при этом А/В/С никогда не может быть 1/1/1, молярное отношение С/А изменяется от 1,3 до 2 и молярное отношение В/А изменяется от 0,1 до 0,8 (RU 2165448 С2, 20.04.2001).

Недостатками указанных присадок являются их недостаточно высокая моющая способность в отношении впускных клапанов и недостаточные антикоррозионные свойства.

Задачей настоящего изобретения является создание моющей и антикоррозионной присадки к автомобильным топливам, которая обеспечивает чистоту впускных клапанов двигателей с впрыском бензина, одновременно является очистителем карбюратора и улучшает антикоррозионные свойства топлива с целью предохранения топливной системы двигателя от коррозии.

Для решения поставленной задачи предложена моющая и антикоррозионная присадка к автомобильным топливам, содержащая имино- и имидогруппы и представляющая собой продукт конденсации основания Манниха общей формулы

где R1 представляет собой алкильную группу, содержащую 8-20 атомов углерода,

R2 представляет собой водород или R1,

и полиалкиленянтарного ангидрида общей формулы

где Palk - линейная или разветвленная поли-С2-С4-алкиленовая группа со среднечисленной молекулярной массой 300-2250,

в виде 30-70% раствора в минеральном или синтетическом масле.

Согласно настоящему изобретению основание Манниха общей формулы (I) получают путем взаимодействия моно-С8-С20-алкилфенола или ди-С8-С20-алкилфенола или их смеси с этилендиамином и формальдегидом.

Полиалкиленянтарные ангидриды общей формулы (II) выбирают из производных ангидрида полиалкиленянтарной кислоты, получаемых путем взаимодействия полиэтилена, полипропилена, полибутилена или полиизобутилена со среднечисленной молекулярной массой, равной 300-2250 с малеиновой кислотой или ангидридом.

Конденсацию основания Манниха и полиалкиленянтарного ангидрида осуществляют в масле при перемешивании и постепенном нагревании до 120-130°С, дальнейшем нагревании до 150°С под вакуумом Рвак=(-0,1)-(-0,5) атм и выдержкой реакционной смеси в течение 1,0-2,5 часов.

Подходящими маслами могут быть природные или синтетические масла или их смеси. Природные масла включают минеральные масла, растительные масла, животные жиры и масла, полученные из угля или сланца. Синтетические масла включают углеводородные масла, такие как алкилированные ароматические масла, олефиновые олигомеры, сложные эфиры, включая эфиры поликарбоновых кислот, полиоли, и другие.

В соответствии с данным изобретением предложенная присадка может использоваться в сочетании с любыми присадками, обычно добавляемыми к углеводородным топливам, например присадками для повышения октанового или цетанового числа, противоизносными, депрессорными, модифицирующими запах и др.

Приведенные ниже примеры иллюстрируют предлагаемое техническое решение, не ограничивая его.

Пример 1.

В настоящем примере описан способ получения образца присадки по изобретению.

При синтезе присадки использованы следующие сырьевые компоненты: алкилфенол, представляющий собой смесь монононилфенола и динонилфенола по ТУ 38.601-07-40-98; этилендиамин технический по ТУ 6-02-622-86; формалин технический (1-й сорт) по ГОСТ 1625-89; малеиновый ангидрид по ГОСТ 11153-75; полиизобутилен (Глиссопал - 1000) производства фирмы БАСФ по ТТ №62-03; масло индустриальное И-20А по ГОСТ 20799-88.

| Алкилфенол, ТУ 38.601-07-40-98 | |||

| №п/п | Наименование показателей | Норма по ТУ 38.601-07-40-98 | Фактически |

| 1 | Температура вспышки, определяемая в открытом тигле, °С, не ниже | 120 | 126 |

| 2 | Массовая доля фенола, % не более | 1,0 | 0,5 |

| 3 | Массовая доля диалкилфенола, % | Не нормируется. Определение обязательно | 6,5 |

| 4 | Массовая доля моноалкилфенола, % не менее | 90 | 93,0 |

| 5 | Массовая доля механических примесей, % не более | Отсутствие | Отсутствие |

| 6 | Массовая доля воды, % не более | Отсутствие | Отсутствие |

| Этилендиамин технический, ТУ 6-02-622-86 | ||

| №п/п | Наименование показателей | Норма по ТУ 6-02-622-86 |

| 1 | Внешний вид | Прозрачная бесцветная жидкость |

| 2 | Массовая доля воды, % не более | 5,0 |

| 3 | Массовая доля этилендиамина, %, не менее | 95,0 |

| 4 | Массовая доля пиперазина, %, не более | Отсутствие |

| Формалин технический, 1-й сорт ГОСТ 1625-89 | ||

| №п/п | Наименование показателей | Норма по ГОСТ 1625-89 |

| 1 | Внешний вид | Бесцветная прозрачная жидкость. При хранении допускается образование мути или белого осадка, растворимого при температуре не выше 40°С |

| 2 | Массовая доля формальдегида, % | 37,0±0,5 |

| 3 | Массовая доля метанола, % | 4-8 |

| 4 | Массовая доля кислот в пересчете на муравьиную кислоту, %, не более | 0,04 |

| 5 | Массовая доля железа, %, не более | 0,0005 |

| 6 | Массовая доля остатка после прокаливания, %, не более | 0,008 |

| Малеиновый ангидрид, ГОСТ 11153-75 | ||

| №п/п | Наименование показателей | Норма по ГОСТ 11153-75 |

| 1 | Внешний вид | Кристаллический порошок белого цвета |

| 2 | Массовая доля суммы малеинового ангидрида и свободных кислот, %, не менее | 99,7 |

| Полиизобутилен (Глиссопал - 1000) производства фирмы БАСФ, ТТ№62-03 | ||

| №п/п | Наименование показателей | Норма |

| 1 | Внешний вид при 20-25°С | Прозрачная вязкая жидкость от бесцветной до светло-желтого цвета |

| 2 | Вязкость кинематическая при 100°С, мм2/с | 200-300 |

| 3 | Температура вспышки в открытом тигле, °С, не ниже | 140 |

| 4 | Плотность при 20°С, г/см3 | 0,870-0,890 |

| 5 | Иодное число, г I2/100 г продукта | 30-45 |

| 6 | Массовая доля воды, % | Следы |

| 7 | Показатель активности водородных ионов (рН) | 6-8 |

| Масло индустриальное И-20А, ГОСТ 20799-88 | ||

| №п/п | Наименование показателей | Норма по ГОСТ 20799-88 |

| 1 | Массовая доля воды, % | Следы |

| 2 | Вязкость кинематическая при 40°С, мм2/с | 25-35 |

| 3 | Содержание механических примесей | Отсутствие |

| 4 | Плотность при 20°С, г/см3, не более | 0,890 |

| 5 | Цвет на колориметре ЦНТ, ед. ЦНТ, не более | 3,0 |

| 6 | Кислотное число, мг КОН/г масла, не более | 0,03 |

1 стадия. Получение основания Манниха.

В колбу, снабженную мешалкой, капельной воронкой и насадкой Дина-Старка с обратным холодильником, помещают 70 г нонилфенола, представляющего собой смесь монононилфенола и динонилфенола, 19,1 г этилендиамина и 100 г толуола. Реакционную смесь нагревают до 50°С и начинают прибавление 37% раствора формальфегида (25,7 г). Формалин добавляют в течение 40 мин, постепенно повышая температуру реакционной смеси до 80°С. После окончания прибавления температуру реакционной смеси повышают до 100°С и отгоняют воду в течение 3,5 час при 100-110°С. Реакционную смесь охлаждают до 80°С и добавляют 93 г масла И-20. Толуол отгоняют в вакууме при температуре 110-160°С. Выход продукта 186 г.

2 стадия. Получение полиизобутиленянтарного ангидрида (ПИБЯА).

2.1. Отгонка низкомолекулярного полиизобутилена из Глиссопала-1000.

В колбу, снабженную мешалкой, термометром, прямым холодильником, подводом инертного газа (азот), имеющую возможность обогрева реакционной массы, загружают 105 г Глиссопала-1000. Нагревают реакционную массу до температуры 80°С, после чего включают мешалку при барботировании током азота. Температуру повышают до 170°С и проводят вакуумную отгонку низкомолекулярной фракции при Рвак=(-0,4)-(-0,5) атм. Температура начала погона = 170±2°C, температура окончания погона 210±2°C. Отгон низкомолекулярной фракции проводят в течение 1-2 часа при визуальном контроле количества отгоняемой фракции. При окончании погона температуру реакционной смеси понижают до 150-170°С, перекрывают азот, сбрасывают вакуум и подают ток азота над реакционной массой.

Количество отгоняемой низкомолекулярной фракции 1,5% (1,6 г).

Выход с операции 103,4 г полиизобутилена со среднечисленной молекулярной массой 725,14.

Иодное число отогнанного полиизобутилена 35 г I2/100 г продукта.

2.2. Получение ПИБЯА.

В колбу, снабженную мешалкой, термометром, прямым и обратным холодильником, подводом инертного газа (азот), имеющую возможность обогрева реакционной массы, загружают 103,4 г полиизобутилена, прошедшего стадию отгона низкомолекулярного полиизобутилена. В колбе создают азотную «подушку». Нагревают реакционную массу до температуры 80°С и включают мешалку. Температуру повышают до 150°С и проводят малеинизацию полиизобутилена с использованием обратного холодильника, к которому подводят холодную воду для конденсации паров реакционной массы. Загружают 14,7 г малеинового ангидрида при температуре 150-190°С, порциями в 4-5 приемов в течение 60 мин. Затем повышают температуру реакционной массы до 220-230°С и выдерживают в течение 6 часов.

После выдержки проводят вакуумную отгонку свободного малеинового ангидрида из реакционной массы при Рвак=(-0,1)-(-0,15) атм, температуре 220-230°С в течение 4-5 часов. Вакуумную отгонку проводят при барботировании реакционной массы током азота и с использованием прямого холодильника. По окончании вакуумной отгонки снижают температуру до 150°С и сбрасывают вакуум.

Выход ПИБЯА 115,4 г.

Потери 2,3 мас.% (2,7 г).

Кислотное число ПИБЯА 64 мг КОН/г.

3 стадия. Конденсация основания Манниха с полиизобутиленянтарным ангидридом.

В колбу, снабженную мешалкой, термометром и прямым холодильником, помещают 105,2 г полиизобутиленянтарного ангидрида и 105 г масла И-20. Температуру реакционной смеси доводят при перемешивании до 80°С и при этой температуре в течение 20 мин добавляют 105,2 г основания Манниха (продукт первой стадии). Далее смесь нагревают в течение 40 мин до 130°С, присоединяют вакуум Рвак=(-0,1)-(-0,2) атм и продолжают нагрев до 150°С. Реакционную смесь выдерживают при температуре 150-180°С под вакуумом Рвак=(-0,1)-(-0,2) атм в течение 1,5 час.

Выход продукта 312 г.

Содержание активного вещества в минеральном масле 50 мас.%.

Полученный продукт конденсации имеет три характерные полосы поглощения ИК-спектра иминных групп при 3315 см-1 и имидных групп при 1705 и 1775 см-1.

Пример 2.

Моющую и антикоррозионную присадку получают аналогично примеру 1, но с использованием основания Манниха, содержащего моно-С15-алкилфенол, и полипропиленянтарного ангидрида со среднечисленной молекулярной массой полипропилена 1000. Взаимодействие проводят в синтетическом масле ПАОМ-20, показатели качества которого приведены ниже:

Масло синтетическое ПАОМ-20, ТУ 38.401-58-42-92

| №п/п | Наименование показателей | Норма по ГОСТ 20799-88 |

| 1 | Вязкость кинематическая при 100°С, мм2/с | 19-21 |

| 2 | Температура вспышки, определяемая в открытом тигле, °С, не ниже | 270 |

| 3 | Температура застывания, °С, не выше | -50 |

| 4 | Кислотное число, мг КОН/г масла, не более | Отсутствие |

| 5 | Массовая доля воды, % | Отсутствие |

| 6 | Содержание механических примесей | Отсутствие |

1 стадия. Получение основания Манниха.

В колбу, снабженную мешалкой, капельной воронкой и насадкой Дина-Старка с обратным холодильником, помещают 97,5 г С15-алкилфенола, представляющего собой смесь моно-С15-алкилфенола и ди-С15-алкилфенола, 19,1 г этилендиамина и 100 г толуола. Реакционную смесь нагревают до 50°С и начинают прибавление 37% раствора формальфегида (25,7 г). Формалин добавляют в течение 40 мин, постепенно повышая температуру реакционной смеси до 80°С. После окончания прибавления температуру реакционной смеси повышают до 100°С и отгоняют воду в течение 3,5 час при 100-110°С. Реакционную смесь охлаждают до 80°С и добавляют 93 г масла ПАОМ-20. Толуол отгоняют в вакууме при температуре 110-160°С.

Выход продукта 213 г.

2 стадия. Получение полипропиленянтарного ангидрида (ППЯА).

В колбу, снабженную мешалкой, термометром, прямым и обратным холодильником, подводом инертного газа (азот), имеющую возможность обогрева реакционной массы, загружают 103,4 г полипропилена-1000. В колбе создают азотную «подушку». Нагревают реакционную массу до температуры 80°С и включают мешалку. Температуру повышают до 150°С и проводят малеинизацию полиизобутилена с использованием обратного холодильника, к которому подводят холодную воду для конденсации паров реакционной массы. Загружают 14,7 г малеинового ангидрида при температуре 150-190°С, порциями в 4-5 приемов в течение 60 мин. Затем повышают температуру реакционной массы до 220-230°С и выдерживают в течение 6 часов.

После выдержки проводят вакуумную отгонку свободного малеинового ангидрида из реакционной массы при Рвак=(-0,1)-(-0,15) атм, температуре 220-230°С в течение 4-5 часов. Вакуумную отгонку проводят при барботировании реакционной массы током азота и с использованием прямого холодильника. По окончании вакуумной отгонки снижают температуру до 150°С и сбрасывают вакуум.

Выход ППЯА 116,2 г.

Потери 1,5 мас.% (1,9 г).

Кислотное число ППЯА 63,8 мг КОН/г.

3 стадия. Конденсация основания Манниха с полипропиленянтарным ангидридом.

В колбу, снабженную мешалкой, термометром и прямым холодильником, помещают 105,2 г полипропиленянтарного ангидрида и 21 г масла ПАОМ-20. Температуру реакционной смеси доводят при перемешивании до 80°С и при этой температуре в течение 20 мин добавляют 120,5 г основания Манниха (продукт первой стадии). Далее смесь нагревают в течение 40 мин до 130°С, присоединяют вакуум Рвак=(-0,1)-(-0,2) атм и продолжают нагрев до 150°С. Реакционную смесь выдерживают при температуре 150-180°С под вакуумом Рвак=(-0,1)-(-0,2) атм в течение 1,5 час.

Выход продукта 245 г.

Содержание активного вещества в минеральном масле 70 мас.%.

Полученный продукт конденсации имеет три характерные полосы поглощения ИК-спектра иминных групп при 3315 см-1 и имидных групп при 1705 и 1775 см-1.

Для подтверждения достижения технического результата - преимуществ присадки по настоящему изобретению по отношению к сравниваемой присадке (прототип) - был изготовлен образец присадки по методике описанной в примере патента RU 2165448 для вещества Х2.

Пример 3 (по прототипу, сравнительный).

В четырехгорлую колбу поочередно вводят 0,03 моль ангидрида полиизобутенилянтарной кислоты со средней молекулярной массой 950 и ангидридным числом, равным 0,7 миллиэквивалент КОН на грамм, 0,01 моль янтарного ангидрида, 25 мл этил-2-гексанола и 25 мл ксилола. Смесь при перемешивании нагревают до 100°С до получения однородной среды, после чего добавляют приблизительно за 5 минут 0,04 моля тетраэтиленпентамина (ТЕРА). Все вместе выдерживают при той же температуре с обратным холодильником в течение 4 часов до получения постоянного объема извлекаемой воды (1,05 мл).

Ниже приведены примеры 4-7 испытаний моющей и антикоррозионной эффективности присадки, полученной по изобретению (примеры 1, 2) по отношению к прототипу - присадке, полученной по патенту RU 2165448 (пример 3).

Пример 4. Оценка моющей эффективности образцов присадок по лабораторному методу ВНИИНП.

Испытания проводят на одноцилиндровой установке ИТ, они заключаются в определении времени, необходимого для смывания модельным топливом (80% нефраса и 20% толуола) с присадками и без специально сформированного на сетчатом элементе мазут-битумного загрязнения.

Критериями оценки моющего действия являются:

V - скорость изменения пропускной способности сетчатого элемента, %/мин;

Ac - интегральный показатель эффективности моющего действия добавки.

Показатель Ас - основной критерий оценки моющей эффективности присадок. Чем меньше значения параметров V и Ас, тем выше эффективность моющего действия присадок.

Результаты испытаний приведены в таблице 1.

Присадки вводят в модельное топливо в равной концентрации по активному веществу, которая составляла 0,025 мас.%.

| Таблица 1Результаты испытаний образцов моющих присадок по лабораторному методу ВНИИНП | ||

| V | As | |

| Модельное топливо (80% нефраса и 20% толуола) без присадок | 0,75 | 7 |

| То же + образец присадки, синтезированный по изобретению (пример 1) | 0,35 | 2,9 |

| То же + образец присадки, синтезированный по изобретению (пример 2) | 0,36 | 3,0 |

| То же + образец присадки, синтезированный по патенту RU 2165448 (прототип) | 0,65 | 4,9 |

Из таблицы 1 видно, что образцы присадки, синтезированные по изобретению (примеры 1, 2), обладают лучшими моющими свойствами, чем образец присадки, синтезированной по патенту RU 2165448 (пример 3).

Пример 5. Оценка моющей эффективности образцов присадок по лабораторному методу оценки способности присадок к топливу предотвращать высаживание углистых частиц на поверхности стального порошка.

В основу метода положен принцип создания адгезионного контакта между частицами полярной сажи и порошками металлов при фильтровании суспензии сажи через пористый слой порошка.

Сущность метода заключается в пропускании образца топлива с испытуемой присадкой в смеси с суспензией сажи через слой порошка из нержавеющей стали.

Метод дает количественную оценку способности моющих присадок предотвращать высаживание сажистых частиц на металлической поверхности, выражается в %. Чем выше значение, тем эффективнее предотвращающее действие присадки.

Условия: порошок из нержавеющей стали фр. 0,1-0,2 мм в количестве 15 г, 2% суспензия сажи 1,0 г, эталонное топливо с присадкой 25 мл. Изменение мутности растворов до и после фильтрования определено по оптической плотности.

Результаты оценки моющей способности образцов присадок по вышеуказанному методу приведены в таблице 2.

Присадки вводят в топливо в равной концентрации по активному веществу, которая составляла 0,025 мас.%.

| Таблица 2Результаты испытаний образцов присадок по методу оценки способности присадок к топливу предотвращать высаживание углистых частиц на поверхности стального порошка | |

| Эффективность предотвращения действия, % | |

| Бензин без присадки | 5-6 |

| То же + образец присадки, синтезированный по изобретению (пример 1) | 99 |

| То же + образец присадки, синтезированный по изобретению (пример 2) | 98 |

| То же + образец присадки, синтезированный по патенту RU 2165448 (пример 3) | 49 |

Из таблицы 2 видно, что эффективность моющего действия присадки, синтезированной по изобретению (примеры 1, 2), выше, чем у присадки, синтезированной по патенту RU 2165448 (пример 3).

Пример 6. Оценка моющей эффективности образцов присадок на стенде ЗАО «НАМИ-ХИМ» по методу ААИ 006-2004.

Сущность метода заключается в краткосрочных (18 часовых) испытаниях бензинов на двигателе ВАЗ-11113, работающем по циклической нагрузке со сменой 4 режимов, включая холостой ход, в течение 5 мин (1 цикл). Режимы подобраны из числа возможных в эксплуатации из условия получения в карбюраторе, на впускных клапанах и в камере сгорания наибольшего количества отложений, чему также способствует частая смена режимов.

В целях ужесточения условий образования отложений предусмотрены также частичная рециркуляция (до 10%) отработавших газов и работа двигателя на обогащенной смеси.

Критерии оценки склонности бензинов к образованию отложений:

степень загрязнения карбюратора - балл (от 0 до 10, чем выше балл, тем лучше результат);

количество отложений на впускных клапанах - мг/клапан;

количество отложений в камере сгорания - мг/двигатель.

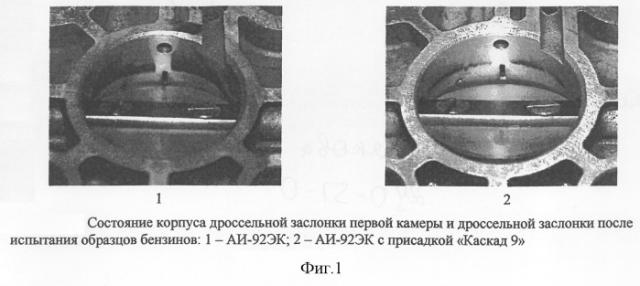

Сравнительные результаты испытаний бензинов без присадки и с присадками, синтезированными по изобретению (примеры 1, 2) и по патенту RU 2165448 (пример 3) приведены в таблице 3 и на фиг.1-3.

| Таблица 3Результаты испытаний образцов моющих присадок по методу ААИ 006-2004 | ||||

| Оценочные параметры | Базовый бензин без присадок (АИ-92ЭК) | Базовый бензин с присадками (0,025 мас.% по активному веществу) | ||

| образцы присадки, синтезированные по изобретению | образец присадки, синтезированный по патенту RU 2165448 (пример 3) | |||

| (пример 1) | (пример 2) | |||

| Степень загрязнения карбюратора, балл | 5,50 | 9,04 | 9,06 | 7,3 |

| Отложения на впускных клапанах, мг/клапан | 96,3 | 0,40 | 0,60 | 12,0 |

| Отложения в камере сгорания, мг/двигатель | 1114 | 1625 | 1637 | 1690 |

Из приведенных данных (таблица 3, фиг.1-3) следует, что при испытании бензина с присадкой, синтезированной по изобретению,

- значительно улучшилась чистота карбюратора (9,04 и 9,06 балла по сравнению с 5,6 балла на базовом бензине);

- впускные клапаны практически не загрязнились (0,4 и 0,6 мг/клапан по сравнению с 96,3 мг/клапан на базовом бензине).

По количеству отложений на впускных клапанах присадки, синтезированные по изобретению (примеры 1, 2), показали более высокие результаты по сравнению с присадкой, синтезированной по патенту RU 2165448 (пример 3).

Пример 7. Оценка антикоррозионных свойств топлив с присадками.

Антикоррозионные свойства автобензина с введенными образцами присадок определяли по методу ASTM D 665. Методика определения заключается в контакте стального стержня (Ст.3) с топливом, содержащим 10% МТБЭ, и «морской» водой специального состава при 38°С в течение 4 часов. Коррозия стержня оценивается в баллах от «0» - отсутствие коррозии, до 3 - сильная коррозия.

Результаты испытаний приведены в таблице 4.

| Таблица 4 | |

| Коррозия стального стержня, баллы | |

| Топливо без присадки | 2 |

| То же + образец присадки, синтезированный по изобретению (пример 1) | 0 |

| То же + образец присадки, синтезированный по изобретению (пример 2) | 0 |

| То же + образец присадки, синтезированный по патенту RU 2165448 (пример 3) | 1 |

Из таблицы 4 видно, что антикоррозионные свойства присадки, синтезированной по изобретению (примеры 1, 2), выше, чем у присадки, синтезированной по патенту RU 2165448 (пример 3).

Моющая и антикоррозионная присадка к автомобильным топливам, содержащая имино- и имидогруппы и представляющая собой продукт конденсации основания Манниха общей формулы

где R1 представляет собой алкильную группу, содержащую 8-20 атомов углерода;

R2 представляет собой водород или R1,

и полиалкиленянтарного ангидрида общей формулы

где Palk - линейная или разветвленная поли-С2-С4-алкиленовая группа со среднечисленной молекулярной массой 300-2250,

в виде 30-70%-ного раствора в минеральном или синтетическом масле.