Турбомашина, представляющая собой турбину или компрессор, и способ ее сборки

Иллюстрации

Показать всеТурбомашина, представляющая собой турбину или компрессор, содержит ротор и статор. Ротор состоит из первой части, выполненной в виде, по меньшей мере, одного диска, второй части, состоящей из соединенного с диском вала, вытянутого в длину перпендикулярно диску, и двух расположенных на валу с отступом друг от друга подшипников. Диск первой части ротора содержит расположенные по окружности направляющие поток газа лопатки. Первый подшипник находится ближе к диску, чем второй, а его корпус имеет наружный диаметр больше наружного диаметра всех остальных элементов, расположенных на валу ротора между первым подшипником и свободным концом вала. Статор турбомашины имеет корпус, содержащий первую часть, расположенную рядом с диском ротора и устанавливаемую на место и закрепляемую со стороны свободного конца вала ротора. Собирают турбомашину следующим образом. На вал ротора турбомашины устанавливают два подшипника и другие элементы ротора. Затем проводят балансировку ротора. После балансировки на вал ротора рядом с диском устанавливают первую часть корпуса статора, перемещая ее в осевом направлении относительно вала ротора со стороны свободного конца вала ротора в направлении диска ротора. Изобретение позволяет сохранить после сборки турбомашины высокую точность балансировки ротора. 2 н. и 14 з.п. ф-лы, 3 ил.

Реферат

Настоящее изобретение относится к турбине или компрессору с ротором, который состоит из первой части, выполненной в виде по меньшей мере одного диска с расположенными по окружности направляющими поток газа лопатками, и из вытянутой в длину перпендикулярно этому диску второй части, состоящей из соединенного с диском вала и двух подшипников, первый из которых находится ближе к диску, чем второй. Изобретение относится также к способу сборки турбины или компрессора с таким ротором.

К турбинам, как известно, относятся турбомашины, в которых энергия текучей среды (газа, пара или жидкости) преобразуется с помощью лопаток в механическую энергию вращения. Компрессор же, наоборот, представляет собой предназначенную для противоположной цели турбомашину, в которой механическая энергия вращения с помощью лопаток преобразуется в кинетическую энергию текучей среды. И турбина, и компрессор имеют взаимодействующие между собой ротор и статор.

В приведенном ниже описании рассмотрена конструкция турбины, которая является частью газовой турбины. Описание конструкции газовой турбины позволяет более наглядно пояснить сущность настоящего изобретения, не ограничивая, однако, его объем, определяемый формулой изобретения. Газовая турбина, как известно, представляет собой агрегат, в котором имеется турбина по меньшей мере с одним рабочим колесом, компрессор по меньшей мере с одним рабочим колесом, которое приводится во вращение колесом турбины, и камера сгорания. В настоящее время газовые турбины широко применяются, например, в качестве двигателей на самолетах и механических транспортных средствах, судовых первичных двигателей и на тепловых электростанциях для выработки электрической энергии.

Турбина или компрессор, являющаяся (соответственно являющийся) объектом настоящего изобретения, может иметь ротор и радиального, и осевого типа.

Вытянутая в длину часть ротора по существу представляет собой вал с элементами вращения ротора, такими как подшипники, расположенные между подшипниками распорные втулки и зубчатые колеса.

При сборке турбины, состоящей из ротора и статора, ротор необходимо уравновесить. Подшипники, в которых вращается ротор, устанавливают на место с разных концов вала. Первую часть ротора, выполненную в виде диска с лопатками, соединяют с валом ротора разъемным соединением, например болтами. Соединение вала ротора и диска с лопатками выполняют после установки на место ближайшего к диску подшипника. Балансировку ротора обычно выполняют последовательно, по мере установки на место расположенных между подшипниками распорных втулок, зубчатых колес и других деталей, необходимых для вращения ротора. Во время балансировки ротор приводится во вращение либо ременной передачей, либо сжатым воздухом, и по результатам балансировки с ротора в определенных местах удаляют или, наоборот, на него добавляют некоторое количество материала.

Во время сборки турбины для установки на место расположенных вокруг ротора элементов статора уравновешенный до этого ротор приходится по меньшей мере частично разбирать. При этом вал ротора отсоединяют от диска с лопатками, а иногда и снимают с него подшипники. После установки на место деталей статора ротор снова полностью собирают. Такая конструкция и соответственно технология сборки турбины не позволяют определить фактическую неуравновешенность ротора после сборки турбины.

При этом обычно оказывается, что несмотря на балансировку достаточно большое количество роторов в турбинах такой конструкции фактически имеют определенный дисбаланс.

В основу настоящего изобретения была положена задача разработать конструкцию турбины или компрессора, позволяющую в большинстве случаев сохранить после сборки турбины или компрессора достаточно высокую точность балансировки ротора.

Указанная задача решается в турбомашине, представляющей собой турбину или компрессор и содержащей ротор, который состоит из первой части, выполненной в виде по меньшей мере одного диска с расположенными по окружности направляющими поток газа лопатками, и из вытянутой в длину перпендикулярно диску второй части, состоящей из соединенного с диском вала и двух расположенных на валу с отступом друг от друга подшипников, первый из которых находится ближе к диску, чем второй, и корпус первого подшипника, наружный диаметр которого больше наружного диаметра всех остальных элементов, расположенных на валу ротора между первым подшипником и свободным концом вала. Решение вышеупомянутой задачи достигается тем, что турбомашина имеет статор, корпус которого имеет первую часть, которая расположена рядом с диском ротора и устанавливается на место и крепится со стороны свободного конца вала ротора.

Предлагаемое в изобретении решение позволяет при сборке турбины установить на вал ротора все необходимые детали со стороны свободного конца вала в направлении диска с лопатками. При этом отпадает необходимость в разборке уравновешенного до этого ротора на отдельные части и, в частности, в отсоединении от вала ротора диска с лопатками. Предлагаемая в изобретении конструкция турбины исключает возможность того, что предварительно уравновешенный ротор в окончательно собранной турбине окажется несбалансированным, как это имеет место у большинства роторов существующих в настоящее время турбин или компрессоров, вследствие того, что после разборки ротора его отдельные детали практически никогда не оказываются с той или иной точностью расположенными в первоначальном положении.

При сборке предлагаемой в изобретении турбины корпус первого подшипника и/или детали корпуса статора можно легко установить в требуемое место, а затем и закрепить путем их перемещения в осевом направлении к диску с лопатками со стороны свободного конца вала ротора.

Под шириной внешней поверхности корпуса первого подшипника или другой расположенной на роторе детали в данном случае имеется в виду размер, перпендикулярный продольной оси вала ротора, т.е. по существу диаметр.

В предпочтительном варианте осуществления изобретения ширина (диаметр) второй вытянутой в длину части ротора вместе с установленными на вал элементами ротора постепенно уменьшается от корпуса первого подшипника в направлении свободного конца вала ротора. В этом случае при сборке турбины (или компрессора) корпус первого подшипника и/или другие части корпуса статора можно установить на свое место между диском с лопатками и свободным концом вала ротора перемещением их в осевом направлении со стороны свободного конца вала в сторону диска с лопатками.

В другом предпочтительном варианте осуществления изобретения предлагаемая в нем турбина (или компрессор) имеет статор, корпус которого содержит первую, расположенную рядом с диском ротора часть, которая устанавливается на место, а затем и крепится в этом месте со стороны свободного конца вала ротора.

В этом варианте осуществления изобретения крепление первой части корпуса статора осуществляется со стороны, противоположной диску с лопатками. Такая конструкция обеспечивает возможность сборки расположенных вокруг ротора частей статора путем их последовательной установки на место со стороны свободного конца вала ротора в направлении диска с лопатками. Для этого в первой части корпуса статора выполнено центральное отверстие, через которое проходит вал ротора с расположенными на нем элементами.

В соответствии с еще одним предпочтительным вариантом осуществления изобретения корпус статора содержит расположенную между его первой частью и диском ротора корпусную неподвижную часть, к которой крепится первая часть корпуса статора. В этом варианте неподвижная часть, один из участков которой образует корпус первого подшипника ротора, устанавливается при сборке турбины (или компрессора) на место вместе с подшипником.

В другом предпочтительном варианте осуществления изобретения неподвижная часть с корпусом первого подшипника имеет соединительное устройство, предназначенное для ее соединения с первой частью корпуса статора со стороны свободного конца вала ротора. Такое соединительное устройство предпочтительно выполнять в виде резьбового отверстия, ось которого параллельна продольной оси вала ротора. Выполненное таким образом соединительное устройство позволяет соединить первую часть корпуса статора с неподвижной частью и корпусом первого подшипника снаружи, например длинным болтом, расположенным параллельно оси ротора. При этом первая часть корпуса статора может иметь канал для прохода газа из лопаток диска ротора, в котором радиально расположено соединительное устройство.

Задача настоящего изобретения состояла далее в разработке такого способа сборки турбины или компрессора с ротором и статором, который позволял бы повысить по сравнению с известными из уровня техники решениями количество турбин или компрессоров с уравновешенными с высокой точностью роторами.

Указанная задача решается в предлагаемом в изобретении способе сборки турбомашины, представляющей собой турбину или компрессор и имеющей статор и ротор, который состоит из первой части, выполненной в виде по меньшей мере одного диска с расположенными по окружности направляющими поток газа лопатками, и из перпендикулярного диску вала, на который устанавливают два подшипника и другие элементы ротора, который после сборки балансируют. Решение вышеупомянутой задачи достигается тем, что после балансировки ротора на вал ротора рядом с диском устанавливают первую часть корпуса статора, перемещая ее в осевом направлении относительно вала ротора со стороны свободного конца вала ротора в направлении диска ротора.

Таким образом, при осуществлении предлагаемого в изобретении способа при сборке турбины (или компрессора) статор собирают с ротором, на валу которого после балансировки остаются подшипники и другие детали. Иными словами, предлагаемый в изобретении способ сборки исключает необходимость временной разборки предварительно уравновешенного ротора. Предлагаемый в изобретении способ позволяет соединять первую часть ротора (диск с лопатками) с валом ротора неразъемным соединением, например сваркой. Под сборкой статора с ротором в данном случае имеется в виду установка на место и крепление всех образующих статор неподвижных элементов турбины (или компрессора).

В предпочтительном варианте осуществления изобретения к первой части корпуса статора крепят вторую часть, которую устанавливают на место, перемещая относительно вала ротора со стороны свободного конца вала к установленной до этого на место первой части корпуса статора. Иными словами, в этом варианте и первую, и вторую части корпуса статора устанавливают на место со стороны свободного конца вала ротора.

Ниже изобретение более подробно рассмотрено на примере предпочтительных вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

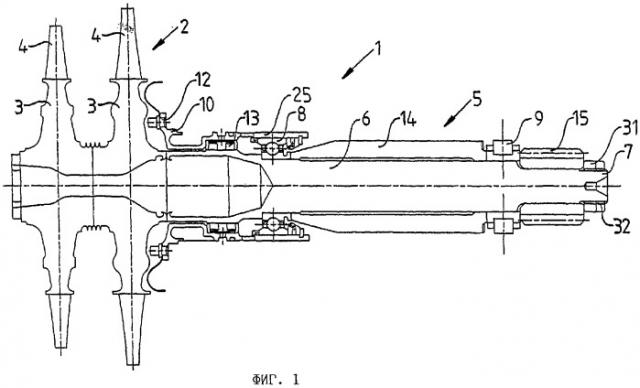

на фиг.1 - схематичное изображение в виде сбоку ротора в соответствии с первым вариантом его конструктивного исполнения,

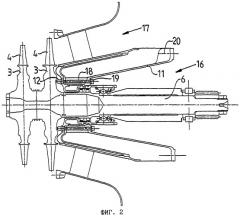

на фиг.2 - схематичное изображение в виде сбоку показанного на фиг.1 ротора и первой части корпуса статора и

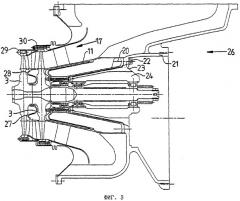

на фиг.3 - схематичное изображение турбины с показанным на фиг.2 ротором и первой частью корпуса статора.

На фиг.1 показан двухступенчатый ротор, первая часть 2 которого состоит из двух расположенных рядом друг с другом дисков 3, каждый из которых имеет множество лопаток 4, расположенных с определенным шагом по окружности на внешнем диаметре диска. Лопатки 4 предназначены для изменения направления потока газа или какого-либо иного воздействия на него.

Ротор 1 является частью двухступенчатой осевой турбины, которую можно использовать в качестве силовой турбины. Изобретение, как уже было отмечено выше, относится не только к таким турбинам, но и к многоступенчатым осевым турбинам и радиальным турбинам.

Ротор 1 имеет также расположенную перпендикулярно дискам 3 и вытянутую в длину вторую часть 5 с соединенным с диском валом 6. В рассматриваемом варианте первая часть 2 ротора приварена к валу 6 ротора и после сварки образует вместе с валом одну деталь.

Диаметр вала 6 ротора постепенно уменьшается от дисков 3 в направлении свободного конца 7 вала. На валу 6 ротора по всей его длине расположены отдельные элементы ротора. Постепенное уменьшение диаметра вала 6 ротора позволяет последовательно, один за другим установить эти элементы на место со стороны свободного конца 7 вала. Очевидно, что при сборке ротора первым на вал устанавливают тот элемент, который находится ближе всего к дискам ротора.

Рядом с дисками 3 расположен первый подшипник 8 ротора, выполненный в виде радиального шарикоподшипника. Второй подшипник 9 ротора, который выполнен в виде радиального роликового подшипника с цилиндрическими роликами, расположен рядом со свободным концом 7 вала 6.

Рядом с дисками 3 ротора расположена неподвижная часть 10, к которой крепится показанная на фиг.2 первая часть 11 корпуса статора. Неподвижная часть 10 имеет втулку 25, которая служит корпусом радиального шарикоподшипника 8. Неподвижная часть 10 имеет также соединительное устройство 12, предназначенное для ее соединения с первой частью 11 корпуса статора. Соединительное устройство 12 выполнено в виде нескольких резьбовых отверстий, оси которых проходят параллельно оси вала ротора. В рассматриваемом варианте эти соединительные устройства 12 выполнены в виде гаек, в которые при сборке турбины со стороны свободного конца вала ротора ввертывают показанные на фиг.2 болты 19. Расстояние от оси вала 6 ротора до гаек 12 больше радиуса корпуса 25 первого подшипника. В неподвижной части 10 помимо первого подшипника находится также уплотнение 13, которое расположено между дисками 3 ротора и радиальным шарикоподшипником 8.

На фиг.1 показана также распорная втулка 14, предназначенная для установки подшипников 8, 9 на определенном расстоянии друг от друга, и шестерня 15, которая расположена в осевом направлении за роликовым подшипником 9. Для крепления на валу 6 ротора в определенном положении подшипников, распорной втулки и шестерни предназначена расположенная за шестерней 15 гайка 31, которая с усилием прижимает их друг к другу в осевом направлении. Гайка 31 навернута на резьбу 32, нарезанную на конце вала 6 ротора.

Установленные на валу 6 детали имеют диаметр, который постепенно уменьшается в направлении от первого подшипника 8 до свободного конца 7 вала. Иными словами, наружный диаметр корпуса 25 радиального шарикоподшипника 8 больше наружного диаметра распорной втулки 14, который в свою очередь больше наружного диаметра роликового подшипника 9, который больше наружного диаметра шестерни 15.

На фиг.2 показана первая часть 11 корпуса статора с расположенным внутри нее валом 6 ротора. Первая часть 11 корпуса статора имеет центральное отверстие 16, через которое проходит вал 6 ротора. В первой части 11 корпуса статора имеется также канал 17 для прохода газа, прошедшего через лопатки 4 дисков 3 ротора.

В первой части 11 корпуса статора выполнены отверстия 18, положение которых по шагу и диаметру окружности, на которой они расположены, совпадает с положением гаек 12, закрепленных на неподвижной части 10. Через эти отверстия проходят болты 19, которыми первая часть 11 корпуса статора крепится к неподвижной части 10. Расстояние от отверстий 18 до вала 6 ротора в радиальном направлении меньше, чем расстояние от канала 17 для прохода газа до вала. Возможность доступа к отверстиям 18 со стороны свободного конца 7 вала 6 ротора обеспечивается наличием в первой части 11 корпуса статора центрального отверстия 16. Центральное отверстие 16 первой части 11 корпуса статора имеет форму конуса, который расширяется в направлении свободного конца 7 вала 6 ротора. Очевидно, что такая форма центрального отверстия первой части корпуса статора облегчает работу с болтами 19.

Первая часть 11 корпуса статора имеет также устройство 20, которое предназначено для ее соединения с показанной на фиг.3 второй частью 21 корпуса статора. Это соединительное устройство 20 доступно со стороны свободного конца 7 вала 6 ротора и состоит из нескольких резьбовых отверстий под болты 22. Резьбовые отверстия 20 расположены с определенным шагом на соответствующей окружности торца первой части корпуса статора, обращенного к свободному концу 7 вала 6 ротора. Оси отверстий 20 параллельны оси вала 6 ротора.

На фиг.3 показан статор 26 турбины. Корпус статора турбины имеет вторую часть 21, которая расположена на противоположной по отношению к дискам 3 ротора стороне первой части 11 корпуса статора. Вторая часть 21 корпуса статора имеет устройство 23, которое предназначено для ее соединения с первой частью 11 корпуса статора. Это соединительное устройство 23, доступное со стороны свободного конца 7 вала 6 ротора, выполнено в виде нескольких резьбовых отверстий под упомянутые выше болты 22. Отверстия 23, положение которых совпадает с положением отверстий 20 первой части 11 корпуса статора, расположены с определенным шагом на соответствующей окружности торца второй части 21 корпуса статора, обращенного к свободному концу 7 вала 6 ротора. Оси отверстий 23 параллельны оси вала 6 ротора.

Передняя часть 24 второй части 21 корпуса ротора образует воспринимающий нагрузку корпус обоих подшипников ротора - радиального шарикоподшипника 8 и роликового подшипника 9. Эта передняя часть 24 второй части 21 корпуса статора по меньшей мере частично входит в центральное отверстие 16 первой части 11 корпуса статора.

Третья и четвертая части 27, 28 статора расположены между дисками 3 ротора. Третья и четвертая части статора крепятся к наружной цилиндрической обечайке 29, которая удерживает их в определенном положении между дисками ротора. Третью и четвертую части 27, 28 статора устанавливают на место между дисками 3 ротора снаружи в радиальном направлении. Третью и четвертую части статора устанавливают на место с разных сторон - одну сверху, а другую снизу. Цилиндрическая обечайка 29 статора крепится к первой части статора болтами 30, которые расположены на окружности, диаметр которой больше диаметра канала 17 для прохода газа.

Ниже в качестве примера рассмотрена последовательность операций, выполняемых при сборке турбины, показанной на фиг.1-3.

До сборки турбины первую часть 2 ротора, включающую диски 3 с лопатками, прочно соединяют, в частности сваркой, с валом 6 ротора. Со стороны свободного конца 7 вала 6 ротора в направлении дисков 3 устанавливают на место рядом с дисками 3 неподвижную часть 10 вместе с радиальным шарикоподшипником 8 и уплотнением 13 (см. фиг.1). Затем на вал 6 ротора до упора в шарикоподшипник 8 устанавливают распорную втулку 14. После этого на вал до упора в распорную втулку 14 устанавливают роликовый подшипник 9. Затем на место до упора в роликовый подшипник 9 на вал устанавливают шестерню 15. Установленные на вал подшипники, распорную втулку и шестерню плотно прижимают друг к другу навернутой на конец вала ротора гайкой 31. Собранный ротор затем балансируют. Балансировку ротора можно выполнить поэтапно по мере выполнения перечисленных выше операций.

На собранный и уравновешенный ротор 1 со стороны свободного конца 7 вала ротора в направлении дисков 3 устанавливают первую часть 11 корпуса статора, совмещая ее с установленной на вал ротора неподвижной частью 10. После этого первую часть 11 корпуса статора соединяют с неподвижной частью 10 болтовым соединением 12, 18, 19. Коническая форма центрального внутреннего отверстия 16 первой части 11 корпуса статора позволяет легко установить болты 19 в отверстия 18 и затянуть их соответствующим образом (см. фиг.2). После этого на место со стороны свободного конца 7 вала 6 ротора в направлении первой части 11 корпуса статора устанавливают вторую часть 21 корпуса статора, которая при этом по меньшей мере частично входит внутрь центрального отверстия 16 первой части корпуса статора (см. фиг.3). Вторую часть 21 корпуса статора соединяют с первой частью 11 болтовым соединением 20, 22, 23.

Затем снаружи между дисками 3 ротора устанавливают на место третью и четвертую части 27, 28 статора. Третью и четвертую части статора устанавливают на место с разных сторон - одну сверху, а другую снизу. Поверх третьей и четвертой частей статора устанавливают на место цилиндрическую обечайку 29, которую прижимают к первой части 11 корпуса статора и соединяют с ней болтовым соединением 30.

Настоящее изобретение не ограничено рассмотренными выше в качестве примера вариантами его осуществления и не исключает возможности внесения в них различных изменений и усовершенствований, не выходящих за объем формулы изобретения.

Так, в частности, описанные выше соединительные устройства 12, 18, 19, 20, 22, 23 можно заменить любыми другими, обеспечивающими возможность соединения неподвижной части 10 с первой частью 11 корпуса статора или первой части 11 корпуса статора с его второй частью 21. Для этой цели можно, например, использовать закрепленные на неподвижной части 10 и проходящие через отверстия в первой части корпуса статора болты и гайки, навернутые на их выступающие наружу концы. Кроме того, неподвижную часть 10 и первую часть корпуса статора можно прочно соединить между собой заклепками.

Следует еще раз отметить, что в объем формулы изобретения включена возможность использования описанного выше ротора 1 и в компрессорах, и в турбинах, работа которых так или иначе связана с изменением направления потока газа или каким-либо иным воздействием на него.

1. Турбомашина, представляющая собой турбину или компрессор и содержащая ротор (1), который состоит из первой части (2), выполненной в виде, по меньшей мере, одного диска (3) с расположенными по окружности направляющими поток газа лопатками (4) и из вытянутой в длину перпендикулярно диску (3) второй части (5), состоящей из соединенного с диском вала (6) и двух расположенных на валу (6) с отступом друг от друга подшипников (8, 9), первый (8) из которых находится ближе к диску (3), чем второй (9), и корпус (25) первого подшипника (8), наружный диаметр которого больше наружного диаметра всех остальных элементов (9, 14, 15, 31), расположенных на валу (6) ротора между первым подшипником (8) и свободным концом (7) вала (6), отличающаяся тем, что она имеет статор (26), корпус которого имеет первую часть (11), которая расположена рядом с диском (3) ротора и устанавливается на место и крепится со стороны свободного конца (7) вала (6) ротора.

2. Турбомашина по п.1, отличающаяся тем, что, начиная от корпуса (25) первого подшипника (8), в направлении свободного конца (7) вала (6) ротора диаметр вытянутой в длину второй части (5) ротора и установленных на валу элементов (9, 14, 15, 31) постепенно уменьшается.

3. Турбомашина по п.1 или 2, отличающаяся тем, что в первой части (11) корпуса статора имеется расположенный на выходе из лопаток (4) диска (3) ротора канал (17) для прохода газа.

4. Турбомашина по п.1, отличающаяся тем, что статор (26) имеет неподвижную часть (10), которая расположена между первой частью (11) корпуса статора и диском (3) ротора и к которой крепится первая часть корпуса статора.

5. Турбомашина по п.4, отличающаяся тем, что у неподвижной части (10) статора имеется соединительное устройство (12), предназначенное для ее соединения с первой частью (11) корпуса статора со стороны свободного конца (7) вала (6) ротора.

6. Турбомашина по п.5, отличающаяся тем, что первая часть (11) корпуса статора имеет канал (17) для прохода газа из лопаток (4) диска (3) ротора, в котором радиально расположено соединительное устройство (12).

7. Турбомашина по п.6, отличающаяся тем, что соединительное устройство (12) имеет резьбовое отверстие.

8. Турбомашина по п.4, отличающаяся тем, что неподвижная часть (10) статора имеет участок, который образует корпус (25) первого подшипника (8).

9. Турбомашина по п.1, отличающаяся тем, что у корпуса статора (26) имеется вторая часть (21), которая расположена с противоположной по отношению к диску (3) ротора стороны первой части (11) корпуса статора и крепится к ней.

10. Турбомашина по п.9, отличающаяся тем, что вторая часть (21) корпуса статора образует воспринимающий нагрузку корпус первого и второго подшипников (8, 9) ротора.

11. Способ сборки турбомашины, представляющей собой турбину или компрессор и имеющей статор (26) и ротор (1), который состоит из первой части (2), выполненной в виде, по меньшей мере, одного диска (3) с расположенными по окружности направляющими поток газа лопатками (4) и из перпендикулярного диску (3) вала (6), на который устанавливают два подшипника (8, 9) и другие элементы ротора, который после сборки балансируют, отличающийся тем, что после балансировки ротора на вал (6) ротора рядом с диском (3) устанавливают первую часть (11) корпуса статора (26), перемещая ее в осевом направлении относительно вала ротора со стороны свободного конца (7) вала ротора в направлении диска ротора.

12. Способ по п.11, отличающийся тем, что неподвижную часть (10), к которой крепится первая часть (11) корпуса статора, устанавливают на вал (6) рядом с диском (3) ротора до крепления к ней первой части (11) корпуса статора, которую крепят к неподвижной части после ее установки на свое место.

13. Способ по п.12, отличающийся тем, что первую часть (11) корпуса статора крепят к неподвижной части (10) со стороны свободного конца (7) вала (6) ротора.

14. Способ по любому из пп.11-13, отличающийся тем, что после установки на место первой части статора (11) вокруг вала (6) ротора устанавливают вторую часть (21) корпуса статора, перемещая ее в продольном направлении относительно вала ротора со стороны свободного конца (7) вала ротора в направлении первой части корпуса статора.

15. Способ по п.14, отличающийся тем, что вторую часть (21) корпуса статора крепят к первой части (11) корпуса статора со стороны свободного конца (7) вала (6) ротора.

16. Способ по п.11, отличающийся тем, что каждый из подшипников (8, 9) ротора устанавливают на вал (6) ротора в определенное место, перемещая их в продольном направлении относительно вала со стороны свободного конца (7) вала в направлении диска (3) ротора.