Гибкий пластиковый экструзионный профиль, в частности пластиковый рукав, а также способ его изготовления

Иллюстрации

Показать всеИзобретение относится к строительству трубопроводного транспорта и используется в сантехнических системах. На наружную сторону гибкого пластикового экструзионного профиля, в частности пластикового рукава, создающего впечатление окрашивания и/или металлизации, наносят систему слоев, включающую в себя внутренний, кажущийся металлическим тонкий и внешний, по меньшей мере, частично прозрачный защитный покровный слои. Описаны методы нанесения слоев, их параметры, свойства. Расширяет арсенал технических средств. 2 н. и 37 з.п. ф-лы; 4 ил.

Реферат

Изобретение относится к гибкому пластиковому экструзионному профилю, в частности пластиковому рукаву, наружная сторона которого создает впечатление окрашивания и/или металлизации, а также к способу его изготовления.

Такой гибкий пластиковый экструзионный профиль в виде пластикового рукава, преимущественно сантехнического рукава, известен из ЕР 0685675 В1. Описанный здесь пластиковый рукав имеет окрашенный или кажущийся металлическим внешний вид, что достигается тем, что на рукав наносят пленку горячего тиснения, которая несет краску и/или металлизацию. На нее затем в целях защиты экструдируют прозрачную рукавную пленку. Саму пленку горячего тиснения наносят тиснением на рукав преимущественно спиралеобразно, что может происходить, в основном, с бесшовным стыком, причем взаимостыкующиеся края склеивают или сваривают между собой, причем возможно также спиралеобразное внахлест тиснение пленки горячего тиснения. Помимо спиралеобразного расположения может быть предусмотрено также продольное расположение нескольких параллельных лент пленки горячего тиснения встык или внахлест.

Изготовление подобного пластикового рукава, однако, связано с большими затратами. Кроме того, не возникает единого внешнего вида, что вызвано, с одной стороны, всегда видимыми определенным образом стыковыми кромками, а с другой стороны, - тем обстоятельством, что при использовании рукава, когда его из-за его гибкости сгибают или скручивают, окрашенный или металлизированный слой имеет мелкие трещины, т.е. весь окрашенный или металлизированный слой имеет мелкотрещиноватую структуру или узор.

Это приводит к ухудшению оптических свойств, в частности блеска рукава, который, в частности, в случае металлизации должен выглядеть, как металлический или хромированный рукав.

В основе изобретения лежит, тем самым, задача создания гибкого пластикового экструзионного профиля, который устранял бы названные недостатки и имел бы оптически привлекательный внешний вид.

Для решения этой задачи у гибкого пластикового экструзионного профиля, в частности пластикового рукава, включающего систему слоев с внутренним тонким слоем и наружным защитным слоем, согласно изобретению тонкий слой состоит из металлического соединения или нитрида металла, или карбонитрида металла, или оксида металла, и толщина металлического тонкого слоя составляет ≤5 мкм, причем металлический тонкий слой нанесен способом вакуумного испарения или термического испарения, или электродуговым испарением, или напылением на поверхность экструзионного пластикового профиля или на по меньшей мере один слой, располагающийся между тонким слоем и поверхностью пластикового экструзионного профиля, и причем металлический тонкий слой создает впечатление металлического изделия за счет собственного цвета или за счет эффекта интерференции, и нанесенный внешний защитный слой светопроницаемо покрывает металлический тонкий слой или промежуточный слой, нанесенный на металлический тонкий слой и обеспечивающий схватывание, причем нанесенный прозрачный защитный слой является слоем лака или слоем двухкомпонентной лаковой системы или экструзионным слоем, или пиролизным слоем, или полимеризованным слоем.

Металлический тонкий слой предусмотрен или нанесен на всю поверхность или на ее часть.

Толщина металлического тонкого слоя составляет: ≤3мкм.

Наружный защитный слой обладает целенаправленно влияющим на оптические свойства тонкого слоя эффектом, в частности матирующим эффектом.

Наружный защитный слой светоустойчив, в частности устойчив к ультрафиолетовому излучению.

Промежуточный слой между металлическим тонким слоем и защитным слоем получен путем механической, физической или химической обработки поверхности тонкого слоя.

Промежуточный слой между металлическим тонким слоем и защитным слоем получен физическим или химическим травлением, оксидированием или фторированием поверхности тонкого слоя.

Обеспечивающий схватывание промежуточный слой между металлическим тонким слоем и защитным слоем является отдельно наносимым промежуточным слоем.

Промежуточный слой между металлическим тонким слоем и защитным слоем представляет собой грунтовочный или полимеризованный слой.

Непосредственно на поверхность профиля нанесен базовый слой.

Базовый слой представляет собой лаковый слой или слой двухкомпонентной лаковой системы, или полимерный экструзионный слой.

Лаковый слой или слой двухкомпонентной лаковой системы нанесен способом погружения.

Полимерный экструзионный слой нанесен посредством облицовочной экструзии.

Базовый слой имеет структурированную поверхность.

Между базовым слоем и внутренним металлическим тонким слоем предусмотрен обеспечивающий схватывание промежуточный слой.

Промежуточный слой является отдельно наносимым.

Промежуточный слой представляет собой грунтовочный или полимеризованный слой.

Промежуточный слой получен путем механической физической или химической обработки поверхности базового слоя.

Промежуточный слой получен путем физического или химического травления, оксидирования или фторирования поверхности базового слоя.

Гибкий пластиковый экструзионный профиль согласно изобретению отличается, предпочтительно, использованием системы слоев, т.е. отдельные слои (тонкие слои) наносят на профиль или осаждают на нем. Изобретение отказывается, следовательно, от нанесения каких-либо пленок и т.п., напротив, оно, предпочтительно, предусматривает многослойную систему с отдельно осажденными слоями, которые наносятся посредством способов нанесения покрытий (вакуумного испарения или термического испарения, или электродугового напыления, или ионного напыления на поверхность экструзионного пластикового профиля или, по меньшей мере, на один расположенный между тонким слоем и поверхностью пластикового экструзионного профиля слой). Внутренний, кажущийся металлическим тонкий слой достигает собственно декоративного действия. Защитный покровный слой предотвращает повреждение тонкого слоя при использовании пластикового экструзионного профиля. Вследствие нанесения цельных, замкнутых слоев, описанных в уровне техники, проблем не возникает. Во-первых, осаждение слоев проще, чем нанесение пленки горячего тиснения, которую приходится сложным образом наматывать или как-либо прижимать, а во-вторых, не возникает также никаких швов или кромок и т.п., которые в какой-либо форме негативно повлияли бы на оптические свойства. Наконец речь идет о кажущемся металлическим тонком слое, наносимом предпочтительно толщиной ≤5 мкм, в частности ≤3 мкм. Подобный тонкий слой чрезвычайно гибкий и даже при больших напряжениях не склонен к разрыву, так что даже в случае частого и экстремального использования пластикового экструзионного профиля не возникает трещин и т.п.

Внутренний тонкий слой может создавать впечатление металлического за счет своего собственного цвета или за счет световых интерференционных эффектов. Речь при этом может идти о металлическом слое, например напыленном хромовом слое и т.п., однако в равной мере может быть нанесен также содержащий металл слой, причем для этого целесообразно использовать слой из металлического соединения, например в виде нитрида металла, карбонитрида металла или оксида металла. Это перечисление, однако, не является окончательным, использовано может быть любое металлическое соединение, которое может быть осаждено в любой форме и имеет кажущийся металлическим внешний вид.

При этом уже здесь следует указать на то, что «кажущийся металлическим» может означать, что слой может иметь эффект металлического блеска, однако в равной мере под этим следует понимать также матовый металлический внешний вид.

Как уже сказано, особенно целесообразно, если тонкий слой наносят методом осаждения, включающий вакуумное испарение или термическое испарение, или электродуговое напыление, или ионное напыление.

Возможен при этом любой метод осаждения, который обеспечивает получение тонкого, замкнутого самого на себя и лишенного пор слоя, например соответствующие плазменные способы. В качестве примера здесь можно назвать химическую металлизацию, гальваническое покрытие, нанесение предпочтительно металлических микрочастиц.

Металлический тонкий слой может быть предусмотрен при этом на всей или на части поверхности, в зависимости от того, какой внешний вид желательно придать пластиковому экструзионному профилю в каждом конкретном случае. За счет подходящих, типичных для данного метода мер при нанесении кажущегося металлическим тонкого слоя можно достичь также частичного покрытия тела профиля, что обеспечивает изготовление маркировок, например в виде эмблем или надписей, которые затем видны через прозрачный защитный покровный слой.

Защитный покровный слой может быть согласно изобретению полностью прозрачным, т.е. он не влияет на оптические свойства или внешний вид тонкого слоя. В качестве альтернативы этому существует возможность того, чтобы защитный покровный слой имел эффект, целенаправленно влияющий на оптические свойства тонкого слоя. Он может быть, например, прозрачно окрашен, т.е. профиль имеет цветной металлический блеск или создает эффект. Также существует возможность того, чтобы защитный покровный слой создавал матовый эффект, т.е. он частично прозрачный, лежащий под ним, первоначально блестящий тонкий слой кажется снаружи матовым. Целесообразно, если защитный покровный слой светоустойчив, в частности устойчив к ультрафиолетовому свету, с тем чтобы предотвратить его обусловленное светом повреждение с течением времени, например чтобы он не окрасился или не стал мутным и чтобы, таким образом, не пострадал внешний вид всего пластикового экструзионного профиля. Важно также предотвратить проникновение, в частности, ультрафиолетовой составляющей света сквозь защитный покровный слой и ее попадания на тонкий слой, который из-за этого может пострадать.

В качестве защитного покровного слоя может быть нанесен один лаковый слой или двух- и более компонентная лаковая система.

Также может быть использован экструзионный слой, пиролизный слой или полимеризованный слой. Каждый из этих видов слоев наносят соответствующим, типичным для материала методом.

Для усовершенствования идеи изобретения может быть предусмотрено, что система слоев, нанесенная на пластиковый экструзионный профиль, имеет, по меньшей мере, трехслойную структуру, причем эта система слоев включает в себя далее предусмотренный между внутренним тонким и защитным покровным слоями, обеспечивающий схватывание промежуточный слой. Этот промежуточный слой выполняется при необходимости и может потребоваться только тогда, когда между внутренним тонким и защитным покровным слоями не возникнет схватывание уже за счет естественных абсорбционных свойств контактирующих материалов. Обеспечивающий схватывание промежуточный слой крайне тонок и служит лишь для достижения надежного соединения между тонким и защитным покровным слоями. Он сам не оказывает никакого действия на оптические свойства.

Согласно первому выполнению изобретения промежуточный слой может представлять собой отдельно нанесенный или осажденный промежуточный слой, например, в виде вскрытого посредством погружения или т.п. грунтовочного или полимеризованного слоя. В качестве альтернативы этому существует возможность получения промежуточного слоя посредством механической, физической или химической обработки поверхности тонкого слоя. Возможно, например, физическое или химическое травление, оксидирование фторирование. Важно при этом, что каждый из различных видов получения промежуточного слоя не влияет или лишь незаметно влияет на оптические свойства металлического тонкого слоя. Это значит, что осажденный блестящий металлический тонкий слой блестит, даже несмотря на полученный, например, химическим травлением крайне тонкий (лежащий в нм-диапазоне) промежуточный слой, так что желаемые оптические свойства после нанесения защитного покровного слоя достигаются таким же образом, что и без получения промежуточного слоя. Для усовершенствования идеи изобретения может быть далее предусмотрено, что система слоев включает в себя нанесенный непосредственно на поверхность профиля базовый слой. Функция базового слоя состоит в подготовке поверхности к последующему покрытию другими слоями, если поверхность самого пластикового экструзионного профиля не отвечает требованиям, например, к желаемой поверхностной структуре.

Базовый слой может быть лаковым слоем или слоем в форме двух- и более компонентной лаковой системы, возможен также полимерный экструзионный слой. Лаковый слой или двух- и более компонентную лаковую систему целесообразно наносить методом погружения, что в равной мере может относиться также к защитному покровному слою, если он состоит из лака (лаковой системы).

Полимерный экструзионный слой может быть нанесен, например, путем облицовочной экструзии. Базовый слой может иметь произвольную форму поверхности. Он может быть гладким, однако возможна также структурированная поверхность.

Для усовершенствования идеи изобретения может быть, наконец, предусмотрено, что система слоев включает в себя, далее, обеспечивающий схватывание промежуточный слой, расположенный между базовым и внутренним тонким слоями. Также этот промежуточный слой выполняется чисто при необходимости, и его следует предусматривать только тогда, когда достаточного схватывания между базовым и внутренним тонким слоями не возникает уже за счет природных абсорбционных или адгезионных свойств. Также здесь речь может идти об отдельно нанесенном промежуточном слое, например в виде нанесенного предпочтительно погружением грунтовочного слоя или полимеризованного слоя, а в качестве альтернативы возможны также механические, физические или химические способы обработки поверхности тонкого слоя для получения промежуточного слоя.

Пластиковый экструзионный профиль согласно изобретению состоит, следовательно, из многослойной системы, которая в простейшем выполнении включает в себя, по меньшей мере, два слоя, а именно внутренний металлический тонкий слой и непосредственно нанесенный на него защитный покровный слой вплоть до пятислойной структуры с базовым, промежуточным, внутренним металлическим тонким, дополнительным промежуточным и закрывающим защитным покровным слоями. Важно, чтобы материально-технические параметры отдельных слоев были согласованы между собой и с соответственно нижележащим слоем с возможностью обеспечения стабильности многослойной композиции по всем важным признакам, в частности в отношении оптических, механических, химических и физических требований.

Помимо самого пластикового экструзионного профиля изобретение относится, далее, к способу изготовления гибкого пластикового экструзионного профиля, в частности пластикового рукава описанного вначале рода.

Поставленная задача при способе изготовления гибкого экструзионного пластикового профиля, в частности пластикового рукава, согласно изобретению решается тем, что осаждают металлический тонкий слой путем вакуумного испарения или термического испарения, или электродугового напыления, или ионного напыления на поверхность экструзионного пластикового профиля или, по меньшей мере, на один расположенный между металлическим тонким слоем и поверхностью пластикового экструзионного профиля слой, причем тонкий слой состоит из металлического соединения или нитрида металла, или карбонитрида металла, или оксида металла, и толщина осажденного металлического тонкого слоя составляет ≤5 мкм, и металлический тонкий слой или нанесенный на металлический тонкий слой, обеспечивающий схватывание промежуточный слой покрывают наносимым наружным защитным слоем, который является прозрачным или частично прозрачным, причем для образования прозрачного защитного слоя используют лаковый слой или слой двухкомпонентной лаковой системы, или экструзионный слой, или пиролизный слой, или полимеризованный слой.

Металлический тонкий слой наносят на всю поверхность или на ее часть.

Толщина металлического тонкого слоя 3 составляет ≤3 мкм.

Наносят защитный слой, целенаправленно влияющий на оптические свойства металлического тонкого слоя.

Защитный слой является прозрачным или создает матирующий эффект.

Защитный слой является светоустойчивым, в частности, устойчивым к ультрафиолетовому излучению.

Промежуточный слой формируют в виде отдельного, обеспечивающего схватывание промежуточного слоя.

Для образования отдельного промежуточного слоя используют грунтовочный слой или полимеризованный слой.

Промежуточный слой получают путем механической, физической или химической обработки поверхности металлического тонкого слоя.

Промежуточный слой получают путем физического или химического травления, оксидирования или фторирования.

Непосредственно на поверхность профиля наносят базовый слой.

Для формирования базового слоя используют лаковый слой или слой двухкомпонентной лаковой системы, или полимерный экструзионный слой.

Лаковый слой или слой двухкомпонентной лаковой системы наносят способом погружения.

Полимерный экструзионный слой наносят облицовочной экструзией.

Поверхность базового слоя структурируют.

Между базовым слоем и металлически тонким слоем помещают обеспечивающий схватывание промежуточный слой.

Промежуточный слой выполняют в виде отдельного промежуточного слоя.

Для формирования отдельного промежуточного слоя используют грунтовочный слой или полимеризованный слой.

Промежуточный слой формируют путем механической, физической или химической обработки поверхности базового слоя.

Промежуточный слой получают путем физического или химического травления, оксидирования или фторирования.

Этот изготовленный согласно изобретению пластиковый экструзионный профиль отличается тем, что на профиль с наружной стороны для образования системы слоев сначала наносят внутренний, кажущийся металлическим тонкий слой, а затем внешний, по меньшей мере, частично прозрачный защитный покровный слой.

Помимо этих обоих слоев, которых в рамках простейшего варианта выполнения изобретения достаточно для изготовления пластикового экструзионного профиля согласно изобретению, могут быть нанесены или получены еще базовый слой и обеспечивающие схватывание промежуточные слои, предусмотренные между базовым и тонким слоями или тонким и защитным покровным слоями. Эти отдельные этапы приведены в зависимых пунктах.

Другие преимущества, признаки и подробности изобретения приведены в описанных ниже примерах выполнения и с использованием чертежей, на которых изображают:

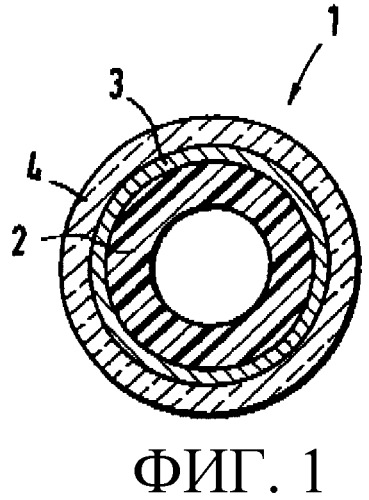

фиг.1: разрез пластикового экструзионного профиля согласно изобретению в первой форме выполнения;

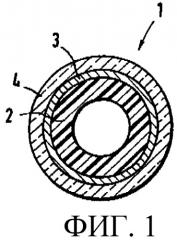

фиг.2: разрез пластикового экструзионного профиля согласно изобретению во второй форме выполнения;

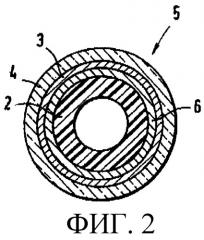

фиг.3: разрез пластикового экструзионного профиля согласно изобретению в третьей форме выполнения;

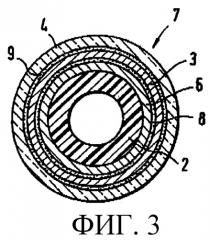

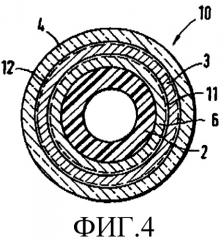

фиг.4: разрез пластикового экструзионного профиля согласно изобретению в четвертой форме выполнения.

На фиг.1 в разрезе изображена первая форма выполнения пластикового экструзионного профиля 1 согласно изобретению. Он состоит из рукавного в изображенном примере тела 2 профиля, на наружную сторону которого нанесена система слоев. Эта система слоев включает в себя в простейшей форме выполнения по фиг.1 нанесенный на тело 2 профиля внутренний, кажущийся металлическим тонкий слой 3, который целесообразно может представлять собой напыленный металлический слой, в случае которого речь может идти о металлическом слое, нанесенном посредством вакуумного испарения или термического испарения, или электродугового напыления, или ионного напыления. Возможны также другие способы осаждения, например химическая металлизация и гальваническое покрытие и т.д. Также не требуется наносить чисто металлический слой. Можно наносить содержащий металл слой, если он придает кажущийся металлическим внешний вид. При этом металлический тонкий слой состоит из металлического соединения или нитрида металла, или карбонитрида металла, или оксида металла; толщина металлического тонкого слоя составляет ≤5 мкм.

На внутренний металлический тонкий слой 3 наносят затем внешний защитный покровный слой 4, который может быть совершенно прозрачным, так что лежащий под ним, кажущийся металлическим тонкий слой различим без помех. В качестве альтернативы возможно также, чтобы защитный покровный слой 4 оказывал определенное влияние на оптические свойства лежащего под ним тонкого слоя 3, например он может быть прозрачно окрашен, так что вместо, например, кажущегося серебряным внешнего вида получают произвольно цветной блестящий внешний вид и т.д. Также защитный покровный слой 4 может быть выполнен с возможностью образования матового эффекта и т.д.

В качестве покровного защитного слоя 4 можно использовать любой слой, который достаточно гибок и обеспечивает требуемую защитную функцию. Возможны, например, лаковые слои или многокомпонентные лаковые системы, наносимые простым образом путем погружения, а также возможны экструдированные, пиролизные или полимеризованные слои.

За счет поверхностного осаждения, в частности внутреннего металлического тонкого слоя 3, получают замкнутую поверхность, придающую однородный внешний вид, поскольку преимущество использования замкнутого тонкого слоя 3 состоит в том, что речь идет именно об однородном осажденном слое без каких-либо стыковых кромок и т.д. Это особенно важно для всего внешнего вида системы слоев, поскольку кажущийся металлическим тонкий слой 3 создает собственно декоративный эффект. Возможной, конечно, вместо отдельного тонкого слоя 3 является также комбинация тонких слоев, т.е. нанесение многослойной системы тонких слоев, что, однако, в равной мере входит в понятие «тонкий слой».

В качестве подходящих материалов следует рассматривать любые группы веществ при нанесении тонкого слоя или комбинаций тонких слоев, которые в состоянии за счет своего собственного цвета или за счет интерференции света придать металлический эффект. Примерами этого являются металлы или металлические соединительные слои.

На фиг.2 изображена другая форма выполнения пластикового экструзионного профиля 5 согласно изобретению. Он также содержит тело 2 профиля. На него нанесен, однако, сначала базовый слой 6, который служит, по существу, для подготовки поверхности тела 2 профиля к последующему покрытию другими слоями способом согласно изобретению.

Этот базовый слой может представлять собой также полученный предпочтительно путем погружения лаковый слой или лаковую систему, однако возможен также полимерный экструзионный слой, нанесенный целесообразно посредством облицовочной экструзии. Также это перечисление не является окончательным. Важно, что этот слой представляет собой прочно сцепленный слой, соответствующий механическим свойствам профильного тела, в частности упругости, для достаточного схватывания и образования хорошей основы для последующей многослойной композиции.

На базовый слой 6 наносят затем кажущийся металлическим тонкий слой 3, а на него покровный защитный слой 4. По сравнению с формой выполнения на фиг.1, где система слоев является лишь двухслойной системой, состоящей из тонкого и защитного покровного слоев, система слоев представляет собой согласно форме выполнения по фиг.2 трехслойную систему 6, 3, 4, состоящую из базового 6, тонкого 3 и покровного защитного 4 слоев.

На фиг.3 изображена другая форма выполнения пластикового экструзионного профиля 7 согласно изобретению. У него на тело 2 профиля, как и у пластикового экструзионного профиля 5 по фиг.2, нанесен базовый слой 6. На него нанесен обеспечивающий схватывание промежуточный слой 8 в виде отдельного слоя.

Он может представлять собой, например, грунтовочный или полимеризованный слой. Этот обеспечивающий схватывание промежуточный слой служит для обеспечения достаточного схватывания между базовым слоем 6 и осажденным затем на промежуточный слой 8 тонким слоем 3, если оно не возникает уже за счет природных абсорбционных свойств между базовым 6 и тонким 3 слоями.

После предусмотренного изобретением осаждения тонкого слоя 3 на него наносят второй, обеспечивающий схватывание промежуточный слой 9, причем у этого примера выполнения речь также идет об отдельном промежуточном слое, например в виде грунтовочного или полимеризованного слоя, который и здесь должен обладать единственно обеспечивающим схватывание действием. Он не должен, в частности, обладать каким-либо образом влияющим на оптические свойства действием. На обеспечивающий схватывание промежуточный слой 9 наносят затем покровный защитный слой 4.

При этой форме выполнения речь идет о пятислойной системе 6, 8, 3, 9, 4, состоящей из базового 6, первого обеспечивающего схватывание промежуточного 8, тонкого 3, второго обеспечивающего схватывание промежуточного 9 и покровного защитного 4 слоев.

На фиг.4 изображен пластиковый экструзионный профиль 10 согласно изобретению, также состоящий из тела 2 профиля, на которое нанесен базовый слой 6. Также и здесь предусмотрен обеспечивающий схватывание промежуточный слой 11, однако он получен обработкой поверхности базового слоя 6. Это может происходить, например, посредством физического или химического травления, за счет чего поверхность может быть, например, сделана шероховатой или структурированной.

На этот полученный обработкой промежуточный слой 11 наносят затем тонкий слой 3. За счет подходящей механической, физической или химической обработки поверхности тонкого слоя 3 на нем получают второй обеспечивающий схватывание промежуточный слой 12, например также травлением, однако возможно также оксидирование или фторирование и т.д.

Важно при этом, чтобы обработка поверхности тонкого слоя для образования промежуточного слоя происходила таким образом, чтобы это не влияло или лишь несущественно влияло на собственно оптические свойства, которые должен иметь тонкий слой 3. На полученный также здесь промежуточный слой 12 наносят в заключение покровный защитный слой 4. Также система слоев по фиг.4 представляет собой пятислойную систему 6, 11, 3, 12, 4 с базовым 6, первым промежуточным 11, тонким 3, вторым промежуточным 12 и покровным защитным 4 слоями, причем здесь, однако, оба промежуточных слоя 11,12 являются не отдельными слоями, а слоями, полученными на поверхности базового 6 и тонкого 3 слоев путем соответствующей обработки.

Следует отметить, что, в частности, тонкий слой 3, а также обеспечивающие схватывание промежуточные слои 8, 9; 11, 12 очень тонкие. Толщина тонкого слоя 3 должна быть ≤5 мкм, в частности ≤3 мкм. Толщина промежуточного слоя 8, 9; 11, 12 между металлическим тонким слоем 3 и покровным защитным слоем 4 должна также лежать в этом диапазоне или ниже во избежание какого-либо влияния на оптические свойства. Если промежуточные слои 8, 9; 11, 12 получают обработкой соответствующих, нижележащих слоев, то можно установить еще меньшие толщины слоев. Толщина базового слоя 6 может быть выбрана по желанию и в зависимости от поверхности тела 2 профиля.

Лишь защитный покровный слой 4 должен иметь достаточную толщину, с тем, чтобы он мог выполнять свою защитную функцию, в частности от механического влияния. При этом целесообразна толщина 1 мм. Изображенные на фиг.1-4 разрезы являются лишь примерами и не отражают реальной толщины.

1. Гибкий пластиковый экструзионный профиль, в частности пластиковый рукав, включающий систему слоев с внутренним тонким слоем (3) и наружным защитным слоем (4), отличающийся тем, что тонкий слой (3) состоит из металлического соединения, или нитрида металла, или карбонитрида металла, или оксида металла и толщина металлического тонкого слоя (3) составляет ≤5 мкм, причем металлический тонкий слой (3) нанесен способом вакуумного испарения или термического испарения или электродуговым испарением, или напылением на поверхность экструзионного пластикового профиля или на, по меньшей мере, один слой (6, 8, 11), располагающийся между тонким слоем (3) и поверхностью пластикового экструзионного профиля, и причем металлический тонкий слой (3) создает впечатление металлического изделия за счет собственного цвета или за счет эффекта интерференции, и нанесенный внешний защитный слой (4) светопроницаемо покрывает металлический тонкий слой (3) или промежуточный слой (9, 12), нанесенный на металлический тонкий слой (3) и обеспечивающий схватывание, причем нанесенный прозрачный защитный слой (4) является слоем лака, или слоем двухкомпонентной лаковой системы или экструзионным слоем, или пиролизным слоем, или полимеризованным слоем.

2. Профиль по п.1, отличающийся тем, что металлический тонкий слой (3) предусмотрен или нанесен на всю поверхность или на ее часть.

3. Профиль по п.1, отличающийся тем, что толщина металлического тонкого слоя (3) составляет ≤3 мкм.

4. Профиль по п.1, отличающийся тем, что наружный защитный слой (4) обладает целенаправленно влияющим на оптические свойства тонкого слоя (3) эффектом, в частности матирующим эффектом.

5. Профиль по п.1, отличающийся тем, что наружный защитный слой (4) светоустойчив, в частности устойчив к ультрафиолетовому излучению.

6. Профиль по п.1, отличающийся тем, что промежуточный слой (12) между металлическим тонким слоем (3) и защитным слоем (4) получен путем механической, физической или химической обработки поверхности тонкого слоя (3).

7. Профиль по п.1, отличающийся тем, что промежуточный слой (12) между металлическим тонким слоем (3) и защитным слоем (4) получен физическим или химическим травлением, оксидированием или фторированием поверхности тонкого слоя (3).

8. Профиль по п.1, отличающийся тем, что обеспечивающий схватывание промежуточный слой (9) между металлическим тонким слоем (3) и защитным слоем (4) является отдельно наносимым промежуточным слоем.

9. Профиль по п.8, отличающийся тем, что промежуточный слой (9) между металлическим тонким слоем (3) и защитным слоем (4) представляет собой грунтовочный или полимеризованный слой.

10. Профиль по п.1, отличающийся тем, что непосредственно на поверхность профиля (2) нанесен базовый слой (6).

11. Профиль по п.10, отличающийся тем, что базовый слой (6) представляет собой лаковый слой, или слой двухкомпонентной лаковой системы, или полимерный экструзионный слой.

12. Профиль по п.11, отличающийся тем, что лаковый слой или слой двухкомпонентной лаковой системы нанесен способом погружения.

13. Профиль по п.11, отличающийся тем, что полимерный экструзионный слой нанесен посредством облицовочной экструзии.

14. Профиль по п.10, отличающийся тем, что базовый слой (6) имеет структурированную поверхность.

15. Профиль по любому из пп.10-14, отличающийся тем, что между базовым слоем (6) и внутренним металлическим тонким слоем (3) предусмотрен обеспечивающий схватывание промежуточный слой (8, 11).

16. Профиль по п.15, отличающийся тем, что промежуточный слой является отдельно наносимым.

17. Профиль по п.16, отличающийся тем, что промежуточный слой представляет собой грунтовочный или полимеризованный слой.

18. Профиль по п.15, отличающийся тем, что промежуточный слой (11) получен путем механической физической или химической обработки поверхности базового слоя (6).

19. Профиль по п.15, отличающийся тем, что промежуточный слой (11) получен путем физического или химического травления, оксидирования или фторирования поверхности базового слоя (6).

20. Способ изготовления гибкого экструзионного пластикового профиля, в частности пластикового рукава по п.1, отличающийся следующими операциями: осаждают металлический тонкий слой (3) путем вакуумного испарения, или термического испарения, или электродугового напыления, или ионного напыления на поверхность экструзионного пластикового профиля или, по меньшей мере, на один расположенный между тонким слоем (3) и поверхностью тела (2) пластикового экструзионного профиля слой (6, 8, 11), причем металлический тонкий слой (3) состоит из металлического соединения, или нитрида металла, или карбонитрида металла, или оксида металла и толщина осажденного металлического тонкого слоя (3) составляет ≤5 мкм, и металлический тонкий слой (3) или нанесенный на металлический тонкий слой (3), обеспечивающий схватывание промежуточный слой (9, 12) покрывают наносимым наружным защитным слоем (4), который является прозрачным или частично прозрачным, причем для образования прозрачного защитного слоя (4) используют лаковый слой, или слой двухкомпонентной лаковой системы, или экструзионный слой, или пиролизный слой, или полимеризованный слой.

21. Способ по п.20, отличающийся тем, что металлический тонкий слой (3) наносят на всю поверхность или на ее часть.

22. Способ по п.20, отличающийся тем, что толщина металлического тонкого слоя (3) составляет ≤3 мкм.

23. Способ по любому из пп.20-22, отличающийся тем, что наносят защитный слой (4), целенаправленно влияющий на оптические свойства металлического тонкого слоя (3).

24. Способ по п.20 или 23, отличающийся тем, что защитный слой (4) является прозрачным или создает матирующий эффект.

25. Способ по п.20, отличающийся тем, что защитный слой (4) является светоустойчивым, в частности устойчивым к ультрафиолетовому излучению.

26. Способ по п.20, отличающийся тем, что промежуточный слой (9) формируют в виде отдельного обеспечивающего схватывание промежуточного слоя.

27. Способ по п.26, отличающийся тем, что для образования отдельного промежуточного слоя (9) используют грунтовочный слой или полимеризованный слой.

28. Способ по п.20, отличающийся тем, что промежуточный слой (12) получают путем механической, физической или химической обработки поверхности тонкого слоя (3).

29. Способ по п.28, отличающийся тем, что промежуточный слой (12) получают путем физического или химического травления, оксидирования или фторирования.

30. Способ по п.20, отличающийся тем, что непосредственно на поверхность тела (2) профиля наносят базовый слой (6).

31. Способ по п.30, отличающийся тем, что для формирования базового слоя (6) используют лаковый слой, или слой двухкомпонентной лаковой системы, или полимерный экструзионный слой.

32. Способ по п.31, отличающийся тем, что лаковый слой или слой двухкомпонентной лаковой системы наносят способом погружения.

33. Способ по п.31, отличающийся тем, что полимерный экструзионный слой наносят облицовочной экструзией.

34. Способ по любому из пп.30-33, отличающийся тем, что поверхность базового слоя (6) структурируют.

35. Способ по п.34, отличающийся тем, что между базовым слоем (6) и металлически тонким слоем (3) помещают обеспечивающий схватывание промежуточный слой (8, 11).

36. Способ по п.35, отличающийся тем, что промежуточный слой выполняют в виде отдельного промежуточного слоя (8).

37. Способ по п.36, отличающийся тем, что для формирования отдельного промежуточного слоя (8) используют грунтовочный слой или полимеризованный слой.

38. Способ по п.35, отличающийся тем, что промежуточный слой (11) формируют путем механической, физической или химической обработки поверхности базового слоя (6).

39. Способ по п.38, отличающийся тем, что промежуточный слой (11) получают путем физического или химического травления, оксидирования или фторирования.