Многополостной баллон высокого давления

Иллюстрации

Показать всеИзобретение относится к области хранения газов. Многополостной баллон высокого давления, содержит оболочки преимущественно цилиндрической или сферической формы, установленные с зазорами одна в другую для размещения газа в образующихся полостях между ними, и заправочное устройство для впуска/выпуска газа, обеспечивающее давления в полостях, ступенчато уменьшающиеся от максимального давления Pmax в центральной полости до минимального давления в периферийной, причем число оболочек N в соответствии с соотношением N=(20-100)Pmax/σд, где σд - допустимое напряжение материала корпуса, и с одинаковыми зазорами по срединным радиусам стенок оболочек, равными отношению срединного радиуса стенки периферийной оболочки к количеству полостей, причем оболочки подкреплены по крайней мере одной промежуточной опорой, например в виде диска, с возможностью протока газа, а заправочное устройство выполнено с возможностью установления в наполненном баллоне одинаковых перепадов давлений на стенках оболочек, равных Pmax/N. Техническим результатом изобретения является обеспечение хранения и транспортировки газов при очень высоких давлениях, повышение надежности и упрощение технологии изготовления. 6 ил., 2 табл.

Реферат

Изобретение относится к области хранения газов, в частности - к конструкции многополостного баллона высокого давления, и может быть использовано для хранения и транспортировки преимущественно легких (малой плотности) газов, например, в водородной энергетике при создании энергетических установок с использованием водорода в качестве топлива.

Основной проблемой хранения и транспортировки легких газов, например водорода, является создание сосудов (баллонов, резервуаров), вмещающих большое количество газа. Это значит, что при приемлемых для транспортировки габаритах сосуд должен выдерживать достаточно высокое давление (более 300-500 атм.).

Широко известны традиционные однополостные сосуды - газовые баллоны высокого давления, содержащие металлический корпус в виде цилиндрической или сферической оболочек (см., например, [1, 2, 3]).

Недостатком таких баллонов является большая толщина стенки даже при использовании высокопрочной стали. При давлениях, более 300 атм., что типично, например, для баллонов с легкими газами, толщина стенки металлической оболочки даже относительно небольших габаритов может составлять сотни миллиметров. Основные этапы технологического процесса изготовления таких баллонов - прокатка листа, изготовление заготовки оболочки корпуса и сварка - весьма трудоемки. Существующие прокатные станы как в РФ, так и за рубежом, в основном позволяют получать стальной прокат до 160 мм. При этом с увеличением толщины листа ухудшаются прочностные характеристики материала, в частности, например, уменьшается его предел текучести, определяющий степень прочность оболочки при нагружении ее внутренним давлением. Кроме того, при большой толщине стенки оболочки профиль напряжений в стенке по ее толщине существенно неоднороден (работает только тонкий внутренний слой материала), что приводит к снижению эффективности использования прочностных свойств материала корпуса.

Известны баллоны с многослойными оболочками (см., например, [1]): внутренний слой из материала с относительно высоким пределом текучести, а внешние - из более дешевых низкопрочных материалов. Технология изготовления таких баллонов также связана с существенными трудностями.

Известны многополостные сосуды (резервуары, баллоны и т.п.) высокого давления, в основу конструкции которых положен давно используемый в технике принцип разгрузки оболочки от высокого давления с одной стороны с помощью противодавления с другой [4-7].

Автоклав для производства пористой газонаполненной резины, включающий заполненную инертным газом центральную рабочую оболочку (для адсорбции газа резиновой массой при высоком давлении) и три коаксиальные оболочки (для разгрузки), установленные с зазором и образующие полости, заполненные жидкостью под давлением, описан в [4]. Давление внутри каждой последующей оболочки меньше давления в предыдущей. Такая многополостная конструкция сосуда позволяет уменьшить, по сравнению с однополостным сосудом, толщину стенки центральной оболочки при реализации в ней высокого давления. Однако применение этого сосуда для хранения и транспортировки газов, сжатых под достаточно высоким давлением (более 300 атм.), ограничено относительно небольшими габаритами. В противном случае толщина стенок будет неприемлемо большой, как с точки зрения прочностных параметров (пониженный предел текучести, так и по причинам низкой эффективности работы материала (сильная неоднородность напряжений по толщине стенки) и трудоемкости изготовления сосуда. Кроме того, с точки зрения хранения и транспортировки газа, жидкость в трех полостях является балластом, что существенно увеличивает массу баллона и уменьшает степень его заполнения газом.

Обязательной составной частью многополостных сосудов является заправочное устройство, выполняющее функции впуска/выпуска газа при заполнении/опорожнении полостей баллона. Это связано с тем, что стенки оболочек баллона находятся под воздействием перепада давлений, меньшего абсолютного давления в оболочке. Поэтому заполнение и опорожнение баллона должны производиться так, чтобы не превысить этот перепад, на который и рассчитана стенка.

В многополостных сосудах согласно [5, 6] новые технические решения относятся не к конструкции собственно сосуда, а именно к заправочному устройству. Оба технических решения базируются на одном принципе: использование золотникового механизма для соединения полостей с подающей газовой магистралью в сочетании с чувствительным механическим элементом, регулирующим движение золотника при воздействии давления. В [4] заправочное устройство выполнено на базе стандартной запорной арматуры. Многополостной баллон высокого давления для хранения и транспортировки газа, предложенный в [7] (прототип), содержит оболочки, вмонтированные с зазорами одна в другую и образующие полости для размещения газа, величины давлений в которых ступенчато увеличиваются от минимального давления в периферийной полости до максимального давления в центральной (или, что одно и то же, ступенчато уменьшаются от максимального давления в центральной полости до минимального давления в периферийной). В качестве минимального давления (в периферийной полости) авторы принимают "номинальное" давление.

Кроме того, баллон содержит заправочное устройство для впуска/выпуска газа, обеспечивающее увеличение вдвое давления в каждой полости, последующей от периферийной. Распределение давлений по полостям, начиная от периферийной, описывается последовательностью Pmin, 2Pmin, 4Pmin и т.д.

Общими недостатками известных многополостных баллонов являются:

- неопределенность выбора количества оболочек (полостей) и их взаимного расположения:

- неоптимальность распределения давлений по полостям;

- ограниченность и трудность практической реализации технических решений в соответствии с формулами изобретений;

- низкая и различная по оболочкам эффективность использования прочностных свойств материала;

- необходимость использования высокопрочных материалов:

- недостаточные безопасность и надежность при эксплуатации.

Четыре первых недостатка связаны с не вполне корректными формулировками и обоснованиями технических результатов в этих изобретениях. Например: в [7] технический результат сформулирован как "уменьшение объема резервуара для хранения заданного количества газа по сравнению с объемом хранилища традиционного типа, рассчитанного на хранение газа при номинальном давлении", а в [6] - как "возможность создания резервуаров повышенной газовместимости при уменьшении их габаритов и сниженной массы". При этом термин "номинальное давление" (или, как в [6], - "расчетное давление") не определен.

Отсюда следует и неопределенность в количестве оболочек и толщинах их стенок. Так, в [7] рассматриваются, "для примера", цилиндрические резервуары, имеющие 2-5 полостей. Если принять "номинальное" давление достаточно высоким (≥100 атм), то при современном уровне стандартного компрессорного оборудования заполнение пятиполостного баллона проблематично (распределение давлений в атм. по полостям: 100, 200, 400, 800, 1600). Но даже при количестве оболочек, меньшем 5, толщины стенок оболочек весьма велики, а потому эффективность работы материала относительно низкая.

Таким образом, простое воспроизведение указанного технического решения при произвольном выборе величины "номинального" давления и количества оболочек невозможно. Лишь трудоемким перебором различных вариантов можно, в частных случаях, "угадать" нужное сочетание этих параметров.

Кроме того, обоснование технического результата сравнением многополостного баллона с однополостным, "рассчитанным на хранение газа при номинальном давлении", на самом деле подразумевает сравнение при разных давлениях: высоких в многополостном и низком - в однополостном. В этом случае результат, достигаемый в частных случаях реализации технических решений, очевиден, поскольку понятно, что при большем давлении массу газа можно разместить в меньшем физическом объеме. Однако если принять уровень максимального давления (Рmax) в многополостном сосуде равным давлению в однополостном, нетрудно показать, что при одинаковых габаритах увеличение числа полостей приводит к уменьшению массы газа (Мг) независимо от формы оболочек, размеров полостей и величин перепадов давлений между полостями. То есть повышение газовместимости или уменьшение объема резервуара для хранения заданного количества газа по сравнению с объемом хранилища традиционного типа в этом случае невозможно.

Более того, анализ показал, что газовместимость по массе цилиндрического, например, четырехполостного баллона, выполненного согласно [7], с "номинальным" давлением 25 атм. (распределение давления в атм. по полостям: 25, 50, 100, 200) может составить всего 30% газовместимости однополостного баллона тех же габаритов и с давлением 200 атм. (материал баллонов - сталь с пределом текучести σт=250 МПа) - см. ниже табл.1.

Таким образом, определяющим параметром является не "номинальное давление", а Рmax.

Не обоснован также принцип распределения давлений по полостям. Например, предложенное в [7] увеличение давлений вдвое в каждой оболочке, последующей от центральной, не может привести к одинаково высокой эффективность использования прочностных свойств материала стенок оболочек, поскольку напряжения в стенках определяются не давлением в оболочке, а перепадом давлений внутри и снаружи оболочки. Таким образом, и в этом вопросе имеет место неопределенность.

Последний из перечисленных недостатков связан с известной особенностью процесса заполнения/опорожнения многополостного баллона (см., например, [7]), когда при относительно тонких стенках расчетные давления в нескольких соседних полостях должны быть одинаковы (подробнее см. ниже). Понятно, что при безопорной конструкции оболочек из-за нестационарности газодинамических процессов и инерционности запорных устройств, а также неточности измерений давлений в полостях, существует вероятность потери устойчивости какой-либо оболочкой (кроме периферийной) вследствие появления внешнего перепада. При больших относительных длинах расположенных горизонтально цилиндрических оболочек к этому эффекту добавляется эффект от действия массовых сил. Кроме того, безопорная конструкция оболочек, даже при малых габаритах, усложняет практическую реализацию многополостного баллона.

Сущность заявляемого изобретения заключается в том, что в многополостном баллоне высокого давления для хранения и транспортировки газа, содержащем оболочки преимущественно цилиндрической или сферической формы, установленные с зазорами одна в другую для размещения газа в полостях между ними, и заправочное устройство для впуска/выпуска газа, обеспечивающее давления в полостях, ступенчато уменьшающиеся от максимального давления Рmax в центральной полости до минимального давления в периферийной, число оболочек N выбирается в соответствии с соотношением N=(20-100)Рmax/σд, где σд - допустимое напряжение материала оболочки, при этом ширина зазоров между оболочками одинакова и равна отношению срединного радиуса стенки периферийной оболочки к количеству полостей, причем оболочки подкреплены по крайней мере одной промежуточной опорой, например, в виде диска с возможностью протока газа, а заправочное устройство выполнено с возможностью установления в наполненном баллоне одинаковых перепадов давлений на стенках оболочек равных Pmax/N.

Совокупность отличительных признаков позволяет ликвидировать указанные выше недостатки известных многополостных баллонов и в широких диапазонах габаритов и максимальных давлений создать баллон с обеспечением у каждой оболочки одинаково высокой эффективности использования прочностных свойств материала (параметр Эσ, %=(σн/σв)·100, где σн, σв - напряжения на наружной и внутренней поверхностях стенки соответственно в пределах 95-99%) при обеспечении работы баллона без потери устойчивости оболочек.

При известных количестве оболочек N и перепаде давлений на стенке ΔР по соотношениям теории прочности можно определить срединные радиусы оболочек (Rcp.i, где i=1, 2, 3,..., N - порядковый номер оболочки, считая от центральной), давления в полостям (Pi) и толщины стенок (ti). При этом выбор величины Pmax определяется в каждом конкретном случае физическими свойствами газа и техническими возможностями компрессионного оборудования для заправки баллона.

Ликвидация неопределенности выбора количества оболочек (полостей) баллона, их поперечных размеров и давлений по полостям не только существенно упрощает практическую реализацию заявляемого объекта по сравнению с прототипом, но и позволяет достичь новых технических результатов.

Один из основных технических результатов, достигаемых применением совокупности указанных отличительных признаков, заключается в повышении эффективности использования прочностных свойств материала оболочек за счет повышения уровня напряжений в стенках всех оболочек до близкого к допустимому уровню при существенно большей однородности напряжений по толщине стенок (вся толщина материала работает максимально эффективно). Это дает возможность использовать низкопрочные материалы и тем самым упростить и удешевить производство.

Кроме того, предложенные закономерности изменения радиусов и давлений по полостям позволяют оптимальным образом распределить толщины стенок по радиусу, вследствие чего, в частности, существенно повышается массовая газовместимость баллона (см. табл.1, где Rср.н - срединный радиус периферийной (наружной) оболочки; Мг.отн - отношение массы газа многополостного баллона к массе газа однополостного баллона).

| Таблица 1 | ||||||||

| Параметр | прототип [7] | заявляемый объект | ||||||

| σд, МПа | 250 | 250 | ||||||

| Rcp.н, мм | 500 | 500 | ||||||

| i | 1 | 2 | 3 | 4 | 1 | 2 | 3 | 4 |

| Рi, кг/см2 | 200 | 100 | 50 | 25 | 200 | 150 | 100 | 50 |

| Mг.отн, % | 30,2 | 48,5 |

Одновременно, вследствие совместного действия этих признаков, наружная оболочка имеет наибольшую толщину стенки. Это повышает безопасность и надежность при эксплуатации многополостного баллона, особенно в условиях транспортировки, когда возможны случайные механические воздействия.

Введение в конструкцию промежуточных опор также позволит увеличить надежность и безопасность работ при эксплуатации многополостных баллонов.

Добавим, что, как было отмечено выше, при одинаковых максимальных давлениях и габаритах однополостного и многополостного сосудов увеличение количества полостей приводит к уменьшению массы газа в многополостном сосуде. Нетрудно показать, что одновременно с массой газа почти также (немного быстрее) уменьшается и масса материала корпуса (Мк) многополостного сосуда. Поэтому при одинаковой массе газа оба баллона будут иметь практически одинаковую массу корпуса, несмотря на увеличение габаритов многополостного баллона для компенсации уменьшения массы газа.

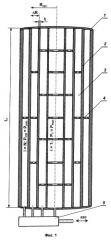

На фиг.1 дана конструктивная схема заявляемого баллона в частном случае выполнения с цилиндрическими боковыми стенками оболочек корпуса. Здесь: Rcp.i и Li - срединный радиус и длина i-ой оболочки: ΔR - зазор по срединным радиусам стенок (расстояние между срединными радиусами соседних оболочек); i - порядковый номер оболочки (i=1, 2, 3,..., N).

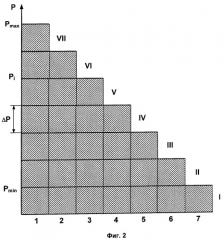

На фиг.2 для примера дана диаграмма ступенчатого заполнения газом семиполостного баллона. Здесь: арабскими цифрами обозначены порядковые номера оболочек (полостей), а римскими - ступени (этапы) заполнения баллона газом.

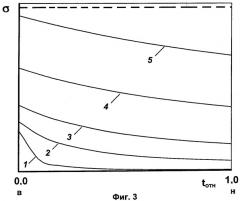

На фиг.3 показан характер изменения напряжений (профиль напряжений) по толщине стенки оболочки с разным параметром Эσ. Здесь: tотн - относительная толщина стенки, tотн=tj/t, где tj и t - текущая координата по толщине стенки и толщина стенки; цифрами 1-5 обозначены профили напряжений по мере возрастания Эσ, пунктирной линией показан уровень допустимого напряжения, а буквами "в" и "н" обозначены ординаты внутренней и наружной поверхностей стенки.

На фиг.4 для частного случая однополостного баллона приведен характер зависимости параметра Эσ для стенки от давления внутри баллона и допустимого напряжения. Здесь цифрами 1-6 обозначены кривые, соответствующие различным перепадам давлений на стенке (по мере увеличения).

На фиг.5 приведена расчетная зависимость допустимого внешнего перепада давлений на стенке цилиндрической оболочки ΔРвн.д от толщины и относительной длины стенки при Rcp=1 м, L=0,15-5,0 м (1-L/Rср=0,15; 2-0,25; 3-0,5; 4-1,0; 5-2,5; 6-5,0; пунктиром обозначен уровень вероятного внешнего перепада давлений на стенке: штриховкой обозначена зона потери оболочкой устойчивости).

На фиг.6 приведена расчетная зависимость допустимого внешнего перепада давлений на стенке сферической оболочки ΔРвн.д от толщины и срединного радиуса стенки (1-Rср=0,1 м; 2-0,2 м; 3-0,3 м; 4-0,5 м; 5-1,0 м; 6-2,0 м; 7-3,0 м; 8-5,0 м; пунктиром обозначен уровень вероятного внешнего перепада давлений на стенке; штриховкой обозначена зона потери оболочкой устойчивости).

Многополостной баллон высокого давления может быть выполнен, например, как показано на фиг.1. Баллон включает корпус 1, содержащий оболочки 2 преимущественно цилиндрической или сферической формы, смонтированные с зазором одна в другую и образующие полости 3 для размещения газа. Оболочки подкреплены по крайней мере одной промежуточной опорой 4 с возможностью протока газа, выполненной, например, в виде перфорированных дисков. Баллон снабжен заправочным устройством 5 для впуска/выпуска газа, обеспечивающим давления в полостях, ступенчато уменьшающиеся от максимального давления Pmax в центральной полости до минимального давления в периферийной.

Количество оболочек N выбирается в соответствии с соотношением N=(20-100)Pmax/σд, где σд - допустимое напряжение материала корпуса, и с одинаковыми зазорами ΔR по срединным радиусам Rcp.i стенок оболочек, равными отношению срединного радиуса стенки периферийной (наружной) оболочки Rср.н к количеству полостей N.

Заправочное устройство выполнено с возможностью установления в наполненном баллоне одинаковых и равных Pmax/N перепадов давлений на стенках оболочек.

Новые признаки устройства позволяют, как указывалось выше, существенно повысить эффективности использования прочностных свойств материала оболочек - переход от кривой 1 к кривой 5 на фиг.3. Физически это объясняется взаимосвязью указанной эффективности с допустимым напряжением (фиг.4). Очевидно, что при произвольном выборе, как это делается в прототипе, минимального давления в многополостном баллоне шансы попасть в область низких значений Эσ (заштрихованное поле на фиг.4) очень велики. Указанное соотношение для количества оболочек, полученное аппроксимацией подобных результатов параметрических расчетов, с удовлетворительной точностью обобщает эту взаимосвязь для материалов с σт<1000 МПа.

В общем случае устройство работает следующим образом. При заполнении газом (заправке) пустого баллона с помощью заправочного устройства (поз.5 на фиг.1) происходит ступенчатое заполнение (например с помощью насоса) полостей в соответствии c диаграммой на фиг.2. Сначала заполняются все полости до уровня расчетного давления в периферийной полости (Рi=N=Рmax-(i-1)ΔР), и эта полость перекрывается - этап I фиг.2. Заполнение других полостей продолжается, и при достижении в них уровня давления, равного расчетному в соседней с периферийной полости (Pi=N-1=Рmax-(i-1)ΔР), эта полость перекрывается - этап II фиг.2. Аналогично последовательно выполняются следующие этапы заполнения - до N-го. После этого баллон можно использовать для хранения и транспортировки газа.

Опорожнение заполненного газом баллона происходит в обратном порядке. Сначала происходит сброс давления (выпуск газа) из центральной полости до давления, равного давлению в соседней полости, после чего эта полость открывается, и происходит сброс давления одновременно из двух полостей. После достижения давления, равного давлению в третьей полости, последняя открывается и происходит сброс давления одновременно из трех полостей. Аналогично последовательно открываются остальные полости до полного опорожнения всех полостей. После этого баллон готов для заправки газа.

Промежуточные опоры позволяют повысить безопасность и надежность при эксплуатации баллона, особенно в периоды заправки и опорожнения, поскольку при использовании любого устройства впуска/выпуска газа для процессов заполнения и опорожнения многополостных баллонов характерны следующие особенности. А именно: нестационарность, различное гидравлическое сопротивление соединительных магистралей, погрешность измеряющих давление приборов, инерционность запорных и предохранительных устройств. Оценки показали, что при уровне давления, например, 500 атм. внешний перепад на оболочке может быть на уровне 2,5 атм. Поэтому безопорные оболочки могут оказаться в зоне потери устойчивости (заштрихованная область на фиг.5, 6).

Расчет количества промежуточных опор n может быть произведен, используя известные соотношения теории устойчивости (см., например, [8]).

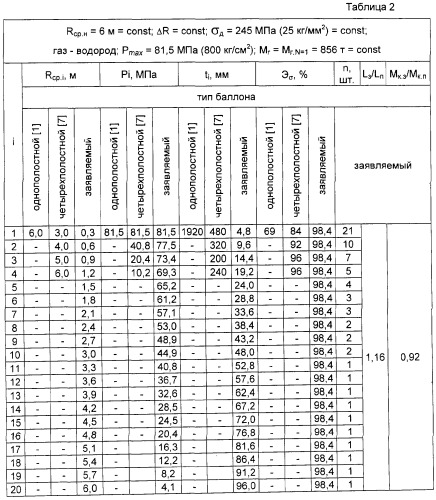

Табл.2 иллюстрирует, в сравнении с аналогами, технические результаты, обеспечиваемые заявляемым устройством (индексы "з" и "п" указывают на принадлежность параметра заявляемому устройству и прототипу соответственно).

Из анализа результатов, приведенных в табл.2, вытекают следующие основные выводы.

Во-первых, выполнение заданных условий по поперечному размеру, давлению, газовместимости и материалу сосуда возможно только в случае многополостной конструкции.

Во-вторых, в заявляемом устройстве, по сравнению с прототипом:

- существенно уменьшилась толщина стенок всех оболочек (от 2,5 раз у наружной оболочки до 100 раз - у внутренней);

- прочностные свойства материала всех оболочек используются одинаково эффективно и на более высоком (на 2-14,4%) уровне;

- возможно изготовление баллона из низкопрочных материалов при очень высоких (более 300 атм.) давлениях;

- несмотря на увеличение длины на 16%, суммарная масса оболочек на 8% меньше;

Таким образом, использование заявляемого многополостного баллона позволит:

- обеспечить практическую реализацию емкости для хранения и транспортировки легких газов при очень высоких (более 300 атм.) давлениях:

- повысить эффективность использования прочностных свойств материала:

- повысить безопасность и надежность при эксплуатации;

- упростить технологию изготовления;

- уменьшить материалоемкость при постоянной газовместимости.

- снизить стоимость производства.

Источники информации

1. Николс Р.В. Конструирование и технология изготовления сосудов давления. Пер. с англ. М.: Машиностроение, 1975 - 464 с.

2. Патент RU 2145398 С1, 10.02.2000.

3. Патент RU 2230976 C1, 20.06.2004.

4. US Patent 2,131,753, 04.10.1938.

5. Патент RU 2067256 C1, 27.09.1996.

6. Патент RU 2178113 C2, 10.01.2002.

7. Патент RU 2035004 С1, 10.05.1995 (прототип).

8. И.А.Биргер. Круглые пластинки и оболочки вращения. М.: Оборонгиз, 1961.

Многополостной баллон высокого давления, содержащий оболочки преимущественно цилиндрической или сферической формы, установленные с зазорами одна в другую для размещения газа в образующихся полостях между ними, и заправочное устройство для впуска/выпуска газа, обеспечивающее давления в полостях, ступенчато уменьшающиеся от максимального давления Pmax в центральной полости до минимального давления в периферийной, отличающийся тем, что число оболочек N в соответствии с соотношением

N=(20-100)Pmax/σд, где σд - допустимое напряжение материала корпуса, и с одинаковыми зазорами по срединным радиусам стенок оболочек, равными отношению срединного радиуса стенки периферийной оболочки к количеству полостей, причем оболочки подкреплены по крайней мере одной промежуточной опорой, например, в виде диска с возможностью протока газа, а заправочное устройство выполнено с возможностью установления в наполненном баллоне одинаковых перепадов давлений на стенках оболочек, равных Pmax/N.