Способ рассредоточения и забойки скважинного заряда

Иллюстрации

Показать всеИзобретение относится к горному делу и может быть использовано при взрывных работах для рассредоточения заряда ВВ и для забойки взрывных скважин и шпуров. Способ рассредоточения и забойки скважинного заряда включает заполнение скважины взрывчатым веществом, установку боевика, рассредоточение заряда и забойку. Рассредоточение заряда ВВ осуществляют быстротвердеющим пеногелем, а забойку скважины осуществляют нетвердеющим пеногелем. Изобретение позволяет повысить качество дробления горного массива и снизить себестоимость взрывных работ за счет рассредоточения заряда дешевым низкоплотным материалом, повысить запирающие свойства забойки, снизить концентрацию вредных веществ в пылегазовом облаке и уменьшить зону его рассеивания. 2 ил.

Реферат

Изобретение относится к горному делу и может быть использовано при взрывных работах для рассредоточения заряда ВВ и для забойки взрывных скважин и шпуров.

Известен способ забойки взрывной скважины, в котором путем размещения над зарядом ВВ в устьевой части скважины инертного материала и вещества, расширяющегося при изменении агрегатного состояния, инертный заполнитель и расширяющееся вещество размещают слоями, при этом инертный заполнитель размещают непосредственно за зарядом и его поверхность, контактирующая с расширяющимся веществом, выполняется вогнутой (А.с. СССР №1417572, 4 F 42 D 1/08, 1986).

Недостатком известного способа, является то, что в нем используются твердые вещества (например, щебень и смесь обожженных карбонатных пород), акустическая жесткость которых соизмерима с акустической жесткостью взрываемых пород, а следовательно, ударные волны от взрыва, проходящие по массиву и забойке, при взаимодействии вызывают отделение забойки от стенки скважины, и под действием давления газообразных продуктов детонации забойка вылетает из скважины, создавая дополнительную запыленность атмосферного воздуха.

Известен также способ забойки скважин, в котором струю жидкости подают под углом к устью скважины, создавая вращательное движение пульпы, осуществляя разрыхление забоечного материала у устья скважины и транспортировку его в скважину (А.с. СССР №1385751, F 42 D 1/08, 1986).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе используют двухфазную смесь из твердого и жидкого вещества, формирующую пульпу, акустическая жесткость которой также соизмерима с акустической жесткостью массива, поэтому такая забойка будет вылетать из скважины под действием продуктов взрыва, не обеспечивая необходимого запирающего эффекта.

Наиболее близким техническим решением к заявляемому способу по совокупности признаков является способ забойки скважинного заряда, при котором скважину заполняют взрывчатым веществом, устанавливают боевик, засыпают забойку, размещая между твердым забоечным материалом и колонкой заряда ВВ демпфирующую прослойку из гранул полистирола (Баранов Е.Г. и др. Влияние параметров промежутков из пористых низкоплотных материалов на эффективность взрыва скважинного заряда. Г.Ж. Изв. вузов №5, 1990, - С.72-76).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного технического решения, относится то, что в известном техническом решении используют твердый забоечный материал, который располагают над низкоплотным пористым наполнителем. После вылета из скважины твердая забойка является источником дополнительной запыленности атмосферы. Кроме того, полистирол является относительно дорогим материалом, что резко повышает себестоимость взрывных работ.

Задачами изобретения являются повышение качества дробления горного массива и снижение себестоимости взрывных работ за счет рассредоточения заряда дешевым низкоплотным материалом, повышение запирающих свойств забойки, снижение концентрации вредных веществ в пылегазовом облаке и уменьшение зоны его рассеивания.

Указанные задачи достигаются тем, что в способе рассредоточения и забойки скважинного заряда, включающем заполнение скважины взрывчатым веществом, установку боевика, рассредоточение заряда и забойку, согласно изобретению рассредоточение заряда ВВ осуществляют быстротвердеющим пеногелем, а забойку скважины осуществляют нетвердеющим пеногелем.

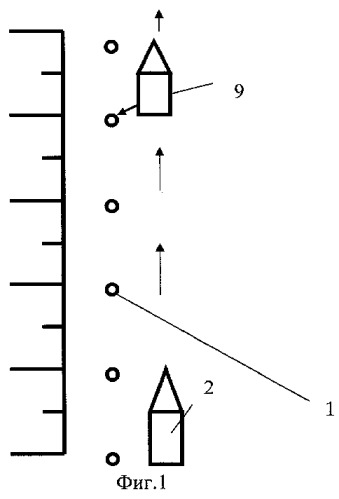

Изобретение поясняется чертежами, где на фиг.1 схематически показан технологический процесс, а на фиг.2 показана схема формирования конструкции заряда ВВ.

Способ осуществляют следующим образом.

На блоке, обуренном скважинами 1, размещают установку 2, в баки которой заливают водные растворы пеногелеобразующих веществ, в т.ч. отвердителя 3, твердеющего гелеобразователя 4, пенообразователя 5, коагулятора 6, нетвердеющего гелеобразователя 7.

Установка 2 имеет два режима приготовления пеногеля. "Режим 1" предусматривает приготовление быстротвердеющего пеногеля и включает одновременную подачу в рукав 8 водных растворов отвердителя 3, твердеющего гелеобразователя 4 и пенообразователя 5. "Режим 2" предусматривает приготовление нетвердеющего пеногеля и включает одновременную подачу в рукав 8 нетвердеющего гелеобразователя 7, коагулятора 6 и пенообразователя 5.

Зарядная машина 9 движется вдоль ряда скважин 1. В каждую скважину 1 из зарядной машины 9 засыпают первую часть заряда ВВ 10, устанавливают нижний боевик 11. На нижнюю часть заряда ВВ 10 каждой скважины нагнетают порцию 12 пеногеля, твердеющего быстро. С этой целью вслед за зарядной машиной 9 движется установка 2, на которой задан "Режим 1" приготовления быстротвердеющего пеногеля. Смесь вспенивают и одновременно транспортируют образовавшийся пеногель сжатым воздухом, поступающим от компрессора 13 по рукаву 8 в скважину 1. Технологический режим предусматривает, что за время, необходимое для заполнения нижней части всех скважин 1 зарядом ВВ 10, пеногель, формирующий промежуток 12 между нижней и верхней частями заряда ВВ 10, затвердеет и не деформируется. Зарядной машиной 9 проводят дозарядку верхней части скважин 1. После чего на установке 2 задают "Режим 2 " приготовления нетвердеющего пеногеля. Смесь также вспенивают сжатым воздухом, поступающим в рукав 8 от компрессора 13, и одновременно транспортируют образовавшийся пеногель по рукаву 8 в скважину 1, осуществляя ее забойку нетвердеющим пеногелем 14. После заполнения забойкой всех скважин осуществляют монтаж взрывной сети и взрыв.

Способ был осуществлен на участке №2 разреза Сибиргинский ОАО "Южный Кузбасс" и участке №1 разреза Кедровский УК ОАО "Кузбассразрезуголь". Блоки были обурены скважинами диаметром 250 и 320 мм, глубиной от 15 до 19 м по песчаникам средней крепости.

При проведении взрывов блоки были условно разделены по длине на две части. На одной осуществлялась зарядка скважин по традиционной технологии с твердой забойкой из буровой мелочи, а на другой части блока по предлагаемому способу.

Для приготовления быстротвердеющего пеногеля использовались водные растворы смолы КФМТ-15, пенообразователя ОП-6 по ТУ 3810740-82, ортофосфорной кислоты по ГОСТ-10678-76. Для приготовления нетвердеющего пеногеля использовались водные растворы жидкого стекла по ТУ 6-18-68-75, хлорида кальция по ТУ 6-00-5077-83 и пенообразователя ОП-6 по ТУ 3810740-82. По предварительным лабораторным исследованиям установлено, что время отвердевания быстротвердеющего пеногеля, используемого для рассредоточения заряда ВВ, составляет 25-30 минут, а время стойкости нетвердеющего пеногеля составляет более 8 часов. Время, необходимое на технологический процесс приготовления пеногеля, формирование промежутка и перестановку рукава на следующую скважину, составляло менее 1 минуты. За 30 минут работы установки были сформированы промежутки в 32 скважинах, поэтому зарядная машина МЗ-3Б, прибывшая на блок с пункта загрузки ее бункера взрывчатым веществом УП-1, без задержки приступила к дозарядке скважин. Вслед за зарядной машиной осуществлялась забойка скважин нетвердеющим пеногелем. Время на забойку одной скважины составляло в среднем 48 секунд. За 2,3 часа было заряжено по заявляемому способу 68 скважин. При отлаженном процессе и достаточной емкости баков под растворы компонентов можно осуществлять зарядку по заявляемому способу до 200 скважин, что вполне согласуется с потребностями производства. Преимущества способа в том, что технический результат, полученный в результате осуществления изобретения, состоит в повышении запирающих свойств забойки, снижении концентрации вредных веществ в пылегазовом облаке, уменьшении зоны рассеивания пылегазового облака и снижении опасного расстояния по действию ударной воздушной волны.

При подрыве заряда ВВ по массиву, вдоль стенки скважины распространяется фронт упругой волны напряжений, скорость которого примерно на два порядка выше скорости фронта плоской волны, распространяющейся по низкоплотному промежутку, рассредоточивающему заряд, и забоечному материалу, имеющему пузырьковую структуру, которая, действуя по принципу многократных слоев открытой поверхности, перераспределяет энергию ударной волны. Благодаря опережению фронта упругой волны напряжений, распространяющейся по массиву, канал скважины на некотором расстоянии от зарядной камеры сжимается под воздействием смещения от тангенциальной составляющей волны напряжений, развивающейся в массиве. Создается запирающий эффект на некоторый промежуток времени, необходимый для более полной передачи массиву импульса взрыва.

Опережающий вылет забойки исключается. Верхняя часть разрушаемого массива перемещается вместе с забойкой, которая под действием продуктов взрыва распыляется в мелкие капли и пузырьки, образуя центры коагуляции пыли и нейтрализации газов. Мелкодисперсная пыль, коагулируя, образует конгломераты, которые за счет сил гравитации оседают быстрее, что обеспечивает снижение до 10 раз размеров зоны рассеивания пыли.

Способ рассредоточения и забойки скважинного заряда, включающий заполнение скважины взрывчатым веществом, установку боевика, рассредоточение заряда и забойку, отличающийся тем, что рассредоточение заряда ВВ осуществляют быстротвердеющим пеногелем, а забойку осуществляют нетвердеющим пеногелем.