Способ, датчик и устройство для контроля протечек газа

Иллюстрации

Показать всеИзобретение относится к области измерительной техники и направлено на обеспечение автоматизированного контроля объема и скорости протечек газа через запорные органы трубопроводной арматуры при ее испытаниях на герметичность и прочность. Техническим результатом изобретения является повышение точности и расширение функциональных возможностей, что обеспечивается за счет использования эффекта вытеснения жидкости из емкости калиброванного сечения, при этом уровень жидкости в емкости контролируется бесконтактным датчиком с двумя информативными параметрами (амплитудой и частотой) его выходных сигналов. Обработка сигналов датчика, а также управление процессом контроля и индикации /регистрации/ результатов обеспечены с помощью микропроцессорного устройства с аналого-цифровым преобразователем и частотомером. Кроме того, для повышения точности в устройство введен кодоуправляемый задатчик контрольного объема газа и обеспечена возможность совместной обработки двух информативных параметров датчика. Датчик содержит мерную емкость с герметичной крышкой, под которой размещена диэлектрическая пластина с двумя плоскими катушками индуктивности, одна из которых включена в автогенератор, а вторая - ко входу амплитудного детектора. Параллельно плоскости катушек на поплавке размещен высокопроводящий немагнитный экран, а на уровне раздела сред «жидкость-газ» в емкости предусмотрен патрубок с трехходовым электромагнитным клапаном /ЭМК/, через который в емкость подается газ от объекта контроля или происходит дренаж избытка жидкости при заполнении емкости. В нижней части емкость снабжена вторым патрубком с трехходовым ЭМК, через который производится заполнение емкости водой или обеспечивается дренаж вытесняемой газом жидкости /воды/. В зависимости от зазора между экраном и катушками изменяется частота на выходе автогенератора и амплитуда на выходе детектора. Амплитудный сигнал усиливается масштабным усилителем. 3 н. и 3 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к контрольно-измерительной технике и предназначено для контроля объема и скорости протекания газа через запорные органы трубопроводной арматуры при ее испытаниях на герметичность и прочность.

Известен способ испытания полых изделий на герметичность пузырьковым методом (1), при котором из рессивера под известным давлением подается газ в барботер, к выходу которого подключена полость испытуемого изделия. Недостатком этого способа является необходимость исполнения рессивера и барботера на высокое испытательное давление. Это удорожает устройства, реализующие данный способ, и требует повышенных мер обеспечения безопасной работы с сосудами под высоким давлением. Известен датчик уровня (2), который обеспечивает преобразование уровня жидкости в разность частот высокочастотного автогенератора. Прототип содержит корпус, в дне которого выполнена мембрана в виде высокопроводящего емкостного электрода, над которой размещена диэлектрическая пластина с двумя металлизированными площадками, образующими с мембраной эталонную и измерительную емкости. Эти емкости поочередно подключаются к индуктивности автогенератора, выход которого через усилитель мощности можно подключать к счетчикам и регистрирующему устройству. При достаточно высокой чувствительности измерительной емкости прототипа к прогибу мембраны от статического давления жидкости, зависящего от ее уровня, прототип непригоден для контроля малых объемов и скоростей протечек газа вследствие следующих его недостатков:

- низкие чувствительность и точность контроля малых изменений уровня, фактически близкой для воды значению 39 Гц/мм, при номинальном значении частоты f0=10 МГц /на уровне 0,00039%/мм/;

- необходимость синхронной коммутации малых емкостей в структуре датчика и счетчиков на приемной стороне.

Известны также способ и устройство для измерения малых расходов жидкостей (3). Устройство содержит вертикальный участок трубопровода с входным и выходным патрубками, в котором размещен металлический пустотелый шарик, а снаружи на трубопровод намотана высокочастотная катушка индуктивности, включенная в цепь автогенератора. К выходу автогенератора подключена последовательная цепочка из детектора, усилителя, компаратора, дифференциатора, одновибратора, решающего устройства /процессора/ и индикатора расхода. Доступ газа в трубопровод обеспечен через электромагнитный клапан во входной /горизонтальный/ патрубок, обмотка которого подключена к выходу одновибратора. Как следствие, в горизонтальном входном патрубке формируются воздушные пузырьки, которые захватываются потоком жидкости и при попадании в вертикальный трубопровод перемещают полый шарик внутрь катушки индуктивноси. При этом автоколебательный процесс в автогенраторе срывается и в последовательной цепи элементов формируется импульс, который запускает одновибратор. Чем выше расход и скорость потока жидкости, тем чаще формируются пузырьки воздуха и импульсы запуска одновибратора. Решающее устройство производит расчет расхода жидкости по частоте формируемых устройством пузырьков. Недостатком этого устройства является его непригодность для контроля малых протечек газа.

Техническим результатом изобретения является обеспечение автоматизированного контроля объема и скорости протечек газа через запорные органы трубопроводной арматуры и других изделий при испытании на герметичность и прочность.

Технический результата обеспечен в предложенном решении тем, что в способе частично заполненную жидкостью мерную емкость подключают к полости испытуемого изделия и по изменению уровня раздела сред «жидкость газ» за счет вытеснения жидкости газом, протекающим через запорный орган изделия в заданный интервал времени, определяют объем и скорость протечки. Изменение уровня раздела сред «жидкость газ» в мерной емкости определяют путем измерения и совместной обработки двух параметров датчика уровня жидкости - апмлитуды и частоты выходного сигнала. В датчике на диэлектрической плате размещены две плоские катушки индуктивности, а взаимодействующий с катушками индуктивности высокопроводящий немагнитный экран размещен на введенном в датчик поплавке и служит подвижным элементом связи между катушками индуктивности, кроме того корпус датчика выполнен в виде частично заполненной жидкостью мерной емкости калиброванного сечения с крышкой, к которой прикреплена диэлектрическая плата с разделенными электромагнитным экраном катушками индуктивности, причем мерная емкость снабжена первым патрубком для подачи и дренажа жидкости и вторым патрубком в верхней части емкости для подачи контролируемого газа и слива излишков жидкости при наполнении мерной емкости. Кроме того, в устройство для контроля протечек газа, содержащее датчик уровня раздела сред «жидкость - газ», процессор с клавиатурой, индикатор результатов контроля, введен кодоуправляемый задатчик контрольного объема газа, содержащий шаговый привод, редуктор, шток с поршнем и пневмоцилиндр калиброванного сечения, оснащенный двумя патрубками, к первому из которых подключен первый вход трехходового электропневмоклапана /ЭПК/, ко второму входу ЭПК подключен пневмовыход испытуемого изделия, а выход ЭПК подключен к пневмовходу датчика, ко второму патрубку пневмоцилиндра подключен пневмовход двухходового ЭПК, введенного в устройство, входы управления обоих ЭПК подключены через силовой ключ к дополнительному управляющему выходу процессора, введенному в устройство.

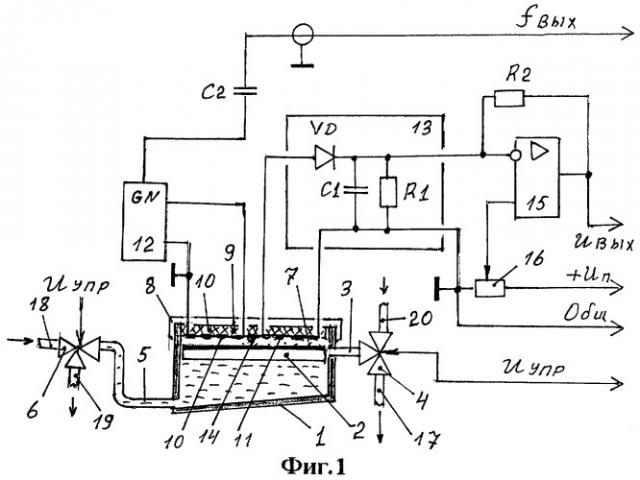

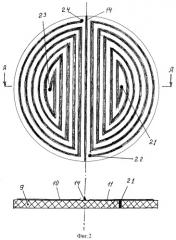

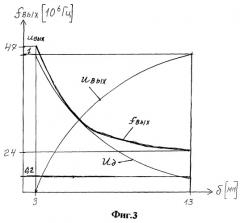

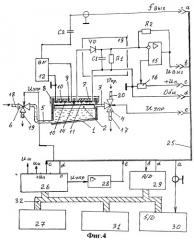

Структура предлагаемого датчика приведена на Фиг.1. На Фиг.2 показан вариант конструктивного размещения плоских катушек индуктивности на диэлектрической пластине. На Фиг.3 показаны типовые зависимости выходных параметров датчика (fвых, Uвых) от изменения уровня жидкости. На Фиг.4 приведена структура устройства для контроля протечек газа, в котором реализованы все функции автоматизированного контроля объема и скорости протечек газа из контролируемого изделия. На Фиг.5 изображена структура дополнительного к устройству Фиг.4 задатчика контрольного объема газа.

Датчик Фиг.1 содержит частично заполненную жидкостью емкость 1 калиброванного сечения с поплавком 2, переливным патрубком 3 и трехходовым электромагнитным клапаном /ЭМК/ 4. Дно емкости 1 снабжено патрубком 5, к которому присоединен трехходовой ЭМК 6. Наджидкостная поверхность поплавка 2 снабжена высокопроводящим немагнитным экраном 7 (например, из алюминиевой фольги). К крышке 8 емкости 1 присоединена диэлектрическая плата 9 с плоскими катушками индуктивности 10 и 11. Катушка 10 включена в частотозадающую цепь высокочастотного автогенератора 12, а катушка 11 - к входу введенного в устройство амплитудного детектора 13. Между катушками 10 и 11 установлен электромагнитный экран 14, снижающий взаимосвязь между катушками по пластине 9. Выход амплитудного детектора 13 подключен к инвертирующему входу масштабного усилителя 15, неинвертирующий вход которого подключен к регулятору 16 опорного напряжения. Коэффициент передачи усилителя 15 задан соотношением: Кп=R2/R1.

Имеют место два режима работы датчика.

Режим 1. - Исходное состояние. В этом режиме патрубок 3 через ЭМК 4 соединен с дренажным патрубком 17, а патрубок 18 подачи жидкости в ЭМК 6 соединен с дренажным патрубком 5 мерной емкости 1. В мерной емкости 1 установлен максимальный уровень жидкости, при котором между экраном 7 и катушками 10 и 11 имеет место минимальный зазор амин. При этом уровне через экран 7 обеспечена максимальная связь между катушками 10 и 11, за счет которой напряжение на выходе детектора 13 максимально:

Uд. макс=Uвч×Ксв×Кд,

где Uвч - высокочастотное напряжение на катушке 10, Ксв - коэффициент связи между катушками 10 и 11, Кд - коэффициент передачи детектора 13.

С помощью регулятора 16 установлено напряжение на неинвертирующем входе усилителя 15: Uоп=Uд. макс, как следствие напряжение на выходе усилителя 15 в исходном состоянии близко к нулю.

Режим 2. - Измерение скорости протечек газа. Подачей напряжения Uупр=1 на клапаны 4 и 6 обеспечено соединение патрубка 5 с патрубком 19 через ЭМК 6 и соединение переливного патрубка 3 с входным патрубком 20 через клапан 4. Патрубок 20 подключен к контролируемому объему, в который происходит натекание газа через запорный орган испытуемого изделия (не показан). Поступающий в мерную емкость 1 газ вытесняет жидкость из емкости 1, уровень жидкости понижается, а ее излишки стекают из патрубка 5 через ЭМК 6 в дренажный патрубок 19. Как следствие, зазор а между экраном 7 и катушками 10 и 11 увеличивается, коэффициент связи Ксв между катушками уменьшается, а напряжения Uсв и Uд понижаются, в то время как напряжение на выходе усилителя 15 растет: Uвых=Кп×(Uоп-Uд). В свою очередь Ксв функционально связан с зазором между экраном 7 и плоскостью размещения катушек 10 и 11. Аналитическая зависимость между Ксв и зазором а имеет сложный характер вследствие комплексного влияния на нее геометрических и электрических свойств элементов 7, 9...12. Экспериментально определено, что эта зависимость умеренно нелинейна и вполне стабильна. Например, для конструкции и параметров катушек 10 и 11 Фиг.2: внешнем диаметре D=30 мм, числе витков n=5, ширине дорожек h=1 мм и экране 7 из алюминиевой фольги, имеем реальное значение Ксв.макс=0,8 при амин=3 мм, а Ксв. мин=0,17 при амакс=13 мм. При поперечном сечении емкости 1 S=9,6 кв. см (внутренний диаметр 35 мм), максимальный объем вытесненной жидкости составит: Vмакс=S×(амакс-амин)=9,6 куб.см.

При выборе Uвых. макс=10 В усредненный коэффициент преобразования вытесненного объема жидкости в выходное напряжение составляет: Кпр.=1,04 В/куб.см. Выбором соотношения Кп=R2/R1 легко обеспечить Кпр=1 В/куб.см. Учитывая возможность контроля простыми и доступными средствами напряжения с погрешностью не более 0,1%, примем дискретность отсчета выходного напряжения 0,001 В, что соответствует дискретности отсчета объема газа на уровне 0,001 куб.см. Произведя отсчет объема вытесненной жидкости (газа) за определенный интервал времени, нетрудно рассчитать скорость протечки газа по соотношению: Wпр=Кпк×Vпр/S×tи, где tи - интервал времени, за который произошло вытеснение объема газа в емкости 1 на величину Vпр, × Кпк - поправочный коэффициент, учитывающий сжимаемость газа.

Практически Кпк=(Рв-Ро)/2 Ро, где Ро - атмосферное давление во время контроля, Рв=Ро+(амакс-амин) - давление в наджидкостном пространстве емкости 1 в конце цикла измерения. При Ро=100 тыс. мм водн.ст. и (амакс-амин)=10 мм имеем Кпк=1,0001. С минимальной погрешностью примем Кпк=1.

Поскольку Vпр=S×(амакс-амин), то вполне закономерно: Wпр=(амакс-амин)/tи. При этом усредненный коэффициент преобразования уровня в выходное напряжение датчика составляет: Кур=1 В/мм. При tи.мин=10 сек, tи.макс=100 сек и допустимой погрешности измерения на уровне 1%, датчик обеспечивает контроль скоростей протечек газа в пределах от 5,76 куб.см/мин до 576 куб.см/мин. Изменением параметров (амакс-амин), S, tи можно обеспечить как меньшие, так и большие значения контролируемых скоростей протечек газа.

Дополнительным информативным параметром датчика Фиг.1 является частота на выходе автогенератора 12, однозначно зависящая от зазора между экраном 7 и катушками 10 и 11 за счет вносимой экраном 7 отрицательной взаимоиндуктивности в катушку 10. Эта зависимость нелинейна, на Фиг.3 показана ее типовая характеристика. За счет высокой чувствительности выходной частоты к изменению зазора в области его малых величин возможен контроль незначительных скорости и объема протечек путем прямого измерения частоты fвых.

Вариант устройства для измерения скорости протечки газа приведен на Фиг.4. Устройство содержит кросс - кабель 25 от датчика Фиг.1, процессор 26, индикатор /регистратор/ 27 результатов контроля, ключ 28 управления клапанами 4 и 6, аналого-цифровой преобразователь /АЦП/ 29, цифровой частотомер 30, клавиатуру 31 и общую информационную шину /на Фиг.4 заштрихована/. Запуск режима измерения производится подачей сигнала Uупр на клапаны 4 и 6, после чего производится измерение частоты fвых и напряжения Uвых в элементах 29 и 30 с отсчетом интервала измерения tи. В зависимости от фактического значения скорости Wпр процессор 26 формирует оптимальное значение интервала tи, в конце которого рассчитанные в процессоре 26 значения объема и скорости протечки выдаются на регистрацию /индикацию/. Клавиатура 31 позволяет оперативно изменять как программу работы процессора, так и вводить необходимые поправки. За счет возможности контроля уровня раздела сред «жидкость - газ» по двум параметрам (Uвых и fвых) обеспечивается высокая точность определения как малых (от 0,5 куб.см/мин), так и значительных протечек газа (выше 1800 куб.см/мин).

Дополнительное повышение точности контроля протечек газа достигается снижением влияния погрешностей датчика путем дополнения устройства задатчиком объема газа Фиг.5. Задатчик содержит трехходовой электропневмоклапан /ЭПК/ 32, цилиндрический корпус 33, поршень 34 со штоком 35, редуктор 36, шаговый привод 37, двухходовой нормально открытый ЭПК 38 и силовой ключ 39, а также патрубки 40 и 41. Задатчик подключен к пневмовходу 20 датчика Фиг.1. В этом варианте режим измерения состоит из четырех поочередных операций:

1-я - основное измерение;

2-я - восстановление исходного уровня жидкости в мерной емкости 1;

3-я - контрольное измерение заведомо известного объема Vк;

4-я - расчет и выдача результатов контроля на регистрацию /индикацию/.

При операции основного измерения сигнал Uк=0, патрубок 40 через ЭПК 32 соединен с патрубком 20, клапан 38 нормально открыт, поршень 34 выведен в правое положение подачей соответствующей комбинации импульсов Uш из процессора 26 на шаговый привод 37. После завершения операции основного измерения устройство переводится в исходное состояние, затем подается сигнал Uк=1, при котором патрубок 20 соединен с патрубком 41, а клапан 38 перекрыт. На шаговый привод подается комбинация импульсов Uш, обеспечивающая перемещение поршня 34 влево до момента времени, когда выходные параметры Uвых и fвых датчика станут равными их значению в конце интервала основного измерения. Результаты основного и контрольного измерений обрабатываются в процессоре совместно с известными значениями геометрических размеров емкости 1 и задатчика Фиг.5 при жесткой взаимосвязи перемещения поршня 34 от комбинации Uш. Введение операции контрольного измерения заведомо известного /контрольного/ объема газа позволяет обеспечить более точный контроль объема и скорости протечки газа. Фактически полная информация о контролируемых параметрах имеется в значениях Uш и tи.

По сравнению с известным способом контроля герметичности по протечкам газа(1) предложенное решение имеет ряд преимуществ:

- отсутствие операций и устройств задания высокого давления в контрольном оборудовании;

- снижение погрешности /повышение точности/ контроля за счет введения в способ операции контрольного измерения и контроля уровня раздела сред «жидкость - газ» по двум параметрам датчика.

По сравнению с известными датчиками и устройствами контроля протечек газа предложенное техническое решение обеспечивает автоматизированный контроль объема и скорости протечек с высокой точностью в диапазоне протечек от 0,5 куб. см/мин до 1800 куб. см/мин и выше. При этом собственно датчик достаточно прост в изготовлении, что снижает его стоимость по сравнению с известными датчиками и устройствами аналогичного назначения (2, 3).

Предложенное устройство обеспечивает автоматизированный контроль объема и скорости протечек газа с высокой точностью за счет цифровой обработки двух информативных параметров предложенного двухпараметрового датчика уровня и использования в устройстве задатчика контрольного объема газа.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Способ испытания изделий на герметичность. Авт.свид. СССР №1546863, БИ №8, 1990 г.

2. Датчик уровня. Авт.свид. СССР №1696882, БИ №45, 1991 г.

3. Способ измерения малых расходов жидкости и устройство для его осуществления. Авт.свид. СССР №1615555, БИ №47, 1991 г.

ПЕРЕЧЕНЬ ПОЗИЦИЙ

Фиг.1

1 - мерная емкость

2 - поплавок

3 - патрубок переливной

4 - трехходовой ЭМК

5 - патрубок дренажный

6 - трехходовой ЭМК

7 - экран высокопроводящий

8 - крышка мерной емкости

9 - плата диэлектрическая

10, 11 - катушки индуктивности плоские

12 - автогенератор

13 - детектор амплитудный

14 - экран электромагнитный

15 - усилитель масштабный

16 - регулятор опорного напряжения

17 - патрубок дренажный

18 - патрубок подачи жидкости

19 - патрубок дренажный

20 - патрубок входной

Фиг.2

21...24 - контактные площадки

Фиг.4

26 - процессор

27 - клавиатура

28 - ключ силовой

29 - АЦП

30 - частотомер

31 - индикатор /регистратор/

Фиг.5

32 - электропневмоклапан /ЭПК/ трехходовой

33 - корпус цилиндрический

34 - поршень

35 - шток

36 - редуктор

37 - шаговый привод

38 - ЭПК запорный

39 - ключ силовой

40, 41 - патрубки

1. Способ контроля протечек газа путем вытеснения жидкости из мерной емкости с последующим расчетом объема и скорости истекания газа из испытуемого изделия по объему вытесненной жидкости и времени контроля, содержащий операции соединения изделия с мерной емкостью калиброванного сечения и контроля уровня раздела сред «жидкость - газ» с помощью датчика уровня жидкости, отличающийся тем, что в частично заполненную жидкостью мерную емкость помещают двухпараметровый датчик уровня жидкости, содержащий размещенный на поплавке высокопроводящий немагнитный экран, и определяют уровень раздела сред по двум параметрам датчика - амплитуде и частоте выходного сигнала.

2. Способ по п.1, отличающийся тем, что контроль изменения уровня жидкости в мерной емкости производят в два этапа: сначала подают в мерную емкость газ, истекающий из контролируемого изделия, затем подают в мерную емкость контрольный объем газа до момента достижения уровня раздела сред, достигнутого в первом этапе контроля, после чего определяют объем и скорость протечки по объему контрольного газа и времени контроля.

3. Способ по п.1, отличающийся тем, что объем и скорость истекания газа из испытуемого изделия определяют путем совместной цифровой обработки двух выходных параметров датчика уровня жидкости - амплитуды и частоты выходного сигнала.

4. Датчик для контроля протечек газа, содержащий корпус, диэлектрическую плату с металлизированными электродами, автогенератор с катушкой индуктивности и высокопроводящий электрод, отличающийся тем, что корпус датчика выполнен в виде мерной емкости калиброванного сечения, частично заполненной жидкостью, дополненной двумя патрубками и поплавком, на котором размещен высокопроводящий электрод, выполненный в виде экрана из немагнитного материала, причем диэлектрическая плата с электродами в виде плоских катушек индуктивности, разделенных электромагнитным экраном, прикреплена к крышке емкости, кроме того, патрубки емкости оснащены трехходовыми электромагнитными клапанами, вторая катушка индуктивности подключена к амплитудному детектору, введенному в устройство, а выход амплитудного детектора подключен к инвертирующему входу введенного в устройство масштабного усилителя, выход которого является вторым амплитудным выходом датчика наряду с его первым - частотным выходом.

5. Датчик по п.4, отличающийся тем, что уровни установки входа-выхода первого электромагнитного клапана и входа-выхода второго электромагнитного клапана равны исходному уровню раздела сред «жидкость - газ» в мерной емкости.

6. Устройство для контроля протечек газа, содержащее датчик уровня раздела сред «жидкость - газ», процессор с клавиатурой, индикатор или регистратор результатов контроля, отличающееся тем, что в него введен кодоуправляемый задатчик контрольного объема газа, содержащий шаговый привод, редуктор, шток с поршнем и пневмоцилиндр калиброванного сечения, оснащенный двумя патрубками, к первому из которых подключен первый вход трехходового электропневмоклапана (ЭПК), ко второму входу ЭПК подключен пневмовыход испытуемого изделия, а выход ЭПК подключен к пневмовходу датчика, ко второму патрубку пневмоцилиндра подключен пневмовход двухходового ЭПК, введенного в устройство, входы управления обоих ЭПК подключены через силовой ключ к дополнительному управляющему выходу процессора, введенному в устройство.