Способ закрепления труб в трубных решетках

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при закреплении тонкостенных труб малого диаметра в трубных решетках теплообменных аппаратов с использованием направленного пластического деформирования материала трубы. Используют трубу, длина которой превышает требуемую. Материал трубы на ее концах термообрабатывают для повышения пластических свойств. Трубу устанавливают в отверстие трубной решетки и предварительно закрепляют. Для этого на выступающем конце трубы размещают кольцо и раздают выступающий из трубной решетки конец трубы до диаметра кольцевой выемки решетки с получением калиброванного участка. Затем прикладывают осевое сжимающее усилие к торцу калиброванного участка трубы с формированием на ней утолщения. Далее окончательно закрепляют трубу в отверстии трубной решетки путем дорнования утолщения с обеспечением пластического течения материала трубы из утолщения в направлении тыльной кромки трубного отверстия. При этом получают диаметр отверстия в утолщении, равный исходному диаметру отверстия трубы, а материал трубы охватывает тыльную кромку трубного отверстия. В результате обеспечивается повышение качества полученного соединения. 6 ил.

Реферат

Изобретение относится к области обработки металлов давлением, в частности к процессам закрепления тонкостенных труб малого диаметра в трубных решетках теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформирования материала трубы.

Известен способ закрепления труб в трубных решетках, включающий формирование на внутренней поверхности торца трубы кольцевого утолщения, установку трубы в отверстие трубной решетки, фиксацию трубы от возможного перемещения и последующее ее закрепление в отверстии трубной решетки путем приложения к внутренней поверхности трубы сжимающего усилия (см. RU 2165325 С2, 20.01.2001, бюл. №2, В 21 D 39/06, 53/08).

К главному недостатку известного способа закрепления труб в трубных решетках следует отнести его неприменимость для тонкостенных труб малого диаметра, например 10*1,0 мм. Здесь проблемными являются как выполнение самого утолщения, так и последующая деформация данного утолщения.

Известен также способ закрепления труб в трубных решетках, включающий установку трубы в отверстие трубной решетки с выступанием торца трубы над лицевой поверхностью трубной решетки, фиксацию трубы от возможных перемещений и последующие предварительное и окончательное закрепления трубы в трубном отверстии (RU 2202429 С 2, 20.04.2003, бюл. 11, В 21 D 39/06 - прототип).

Недостатком известного способа является существенная зависимость служебных характеристик неразъемных соединений от механических свойств материала трубы. В частности, тонкостенные трубы малого диаметра выполняются из материалов, имеющих повышенную прочность и малую пластичность. Например, трубы 10*1,0 мм из меди МЗТ упрочняют в том числе и с целью предотвращения провисания труб в трубном пучке. Пластическая деформация подобных материалов затруднительна как на стадии получения утолщений (складкообразование из-за потери устойчивости трубы), так и при закреплении упомянутого утолщения в отверстии трубной решетки (возможность образования микротрещин из-за превышения допустимых степеней деформации материала трубы в утолщении). Кроме того, требуется достаточно высокая точность исполнения геометрических размеров утолщения по отношению к геометрическим размерам кольцевой выемки.

Задачей изобретения является разработка такого способа закрепления тонкостенных труб малого диаметра в трубных решетках, который бы обеспечивал получение качественных кольцевых плотностей между соединяемыми элементами.

Технический результат достигается тем, что в способе закрепления труб в трубных решетках, включающем установку трубы в отверстие трубной решетки, имеющее кольцевую выемку, с выступанием торца трубы над лицевой поверхностью трубной решетки, фиксацию трубы от возможных перемещений и последующие предварительное и окончательное закрепления трубы в трубном отверстии, согласно изобретению используют трубу, длина которой превышает требуемую, материал трубы на ее концах подвергают термообработке для повышения пластических свойств, предварительное закрепление трубы в отверстии трубной решетки осуществляют путем размещения на выступающем конце трубы кольца с диаметром отверстия, равным диаметру кольцевой выемки трубной решетки, введения в трубу со стороны ее свободного конца оправки и раздачи выступающего из трубной решетки конца трубы до диаметра кольцевой выемки с пластическим деформированием материала трубы относительно кромки кольцевой выемки и получением калиброванного участка, последующего удаления оправки и приложения осевого сжимающего усилия к торцу калиброванного участка трубы с формированием на ней утолщения, диаметр отверстия которого меньше исходного диаметра отверстия трубы, затем осуществляют окончательное закрепление трубы в отверстии трубной решетки путем дорнования утолщения с обеспечением пластического течения материала трубы из утолщения в направлении тыльной кромки трубного отверстия до получения диаметра отверстия в утолщении, равного исходному диаметру отверстия трубы, и схватывания материалом трубы тыльной кромки трубного отверстия.

Осуществление предлагаемого способа закрепления тонкостенных труб малого диаметра в трубных решетках позволяет получать качественные кольцевые плотности между соединяемыми элементами.

Это объясняется тем, что первоначально перед сборкой трубного пучка производят термообработку труб по их концам на длине, несколько большей толщины трубной решетки. Таким образом, создается разность механических и пластических свойств материала трубы как в центральной части, так и на периферии. Формирование утолщения в пределах кольцевой выемки трубного отверстия снимает проблему точности (биение режущего инструмента) исполнения геометрических размеров данной выемки. Пластическая деформация материала трубы на окончательной стадии ее закрепления в трубном отверстии вызывает упрочнение обрабатываемого материала с приданием ему механических свойств, превышающих исходные.

Локальная пластическая деформация материала трубы на кромке кольцевой выемки трубного отверстия способствует формированию «кольцевого» схватывания материала трубы с материалом трубной решетки. Работа трубного пучка в условиях передачи тепла приводит к возможности последующей диффузии по месту упомянутого схватывания материалов, что приведет к образованию новых зерен и сварке материалов как таковой.

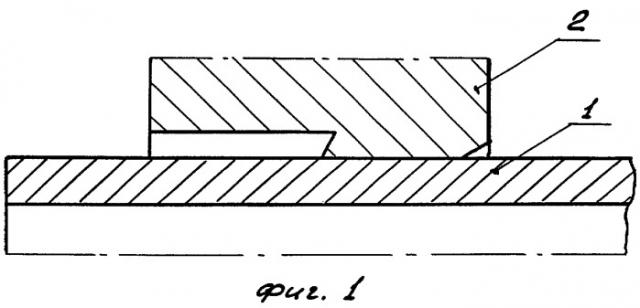

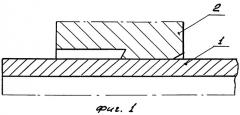

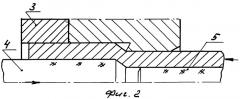

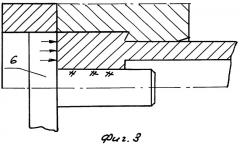

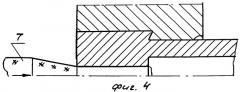

Сущность изобретения поясняется чертежами, где на фиг.1 приведено исходное положение фрагмента трубной решетки, содержащей трубное отверстие с кольцевой выемкой, донная поверхность которой располагается под углом к оси, и установленной в это отверстие тонкостенной трубы малого диаметра; на фиг.2 - окончание стадии раздачи конца трубы жестким пуансоном с образование калиброванного участка трубы; на фиг.3 - стадия предварительного закрепления трубы в трубном отверстии путем формирования утолщения с диаметром отверстия, меньшим исходного диаметра отверстия трубы; на фиг.4 - исходное положение дорна и соединяемых элементов перед окончательным закреплением трубы в трубном отверстии выполнением операции дорнования утолщения; на фиг.5 - завершение операции дорнования утолщения; на фиг.6 - высококачественное неразъемное соединение тонкостенной трубы малого диаметра с трубной решеткой.

Вариант осуществления изобретения состоит в следующем.

На теплообменной тонкостенной трубе, например, из меди МЗТ малого диаметра, например 10*1,0 мм, выполняют операции с целью подготовки ее концов к закреплению в трубном отверстии: правка трубы, отрезка длины, большей, чем требуемая, термообработка концов трубы, например, пламенным нагревом и последующая зачистка их внешних поверхностей до металлического блеска.

Далее трубу 1 устанавливают в отверстие трубной решетки 2, содержащее кольцевую выемку с донной поверхностью, наклоненной к оси. Причем при установке трубы обеспечивают выступание ее конца над лицевой поверхностью трубной решетки (фиг.1). Трубное отверстие на тыльной поверхности решетки имеет конический раструб. В результате на длине трубного отверстия формируется кольцевой поясок от кольцевой выемки до конического раструба.

На выступающий конец трубы устанавливают кольцо 3 с диаметром отверстия, равным диаметру кольцевой выемки. В полость трубы устанавливают ступенчатый пуансон 4 с конической рабочей поверхностью. Со стороны свободного конца трубы в ее полость вводят оправку 5, располагая торец последней перед донной поверхностью кольцевой выемки (фиг.2). Трубу фиксируют от осевых перемещений с использованием оправки (условно показано стрелкой справа.)

Прикладывая осевое усилие к торцу ступенчатого пуансона (фиг 2), осуществляют его перемещение в направлении донной поверхности кольцевой выемки трубного отверстия, обеспечивая раздачу конца трубы до диаметра, равного диаметру кольцевой выемки. Высокая пластичность материала трубы, а также малая толщина ее стенки в сочетании с изгибной деформацией образующей трубы при деформации ступенчатым пуансоном формируют пластический шарнир на кромке кольцевой выемки. Локальное пластическое деформирование материала трубы на острой кольцевой кромке сопровождается как обновлением внешней поверхности трубы из-за разрушения окисных пленок, так и тепловыделением. В результате создаются силовые и тепловые условия для реализации явления схватывания материала трубы, как наименее прочного, с материалом трубной решетки, как наиболее прочного.

Результатом операции раздачи трубы жестким ступенчатым пуансоном является выполнение первой части предварительного закрепления трубы в трубном отверстии с образованием ее калиброванного участка, имеющем вешний диаметр, равный диаметру кольцевой выемки. Последнее гарантирует физический контакт между внешней поверхностью калиброванного участка трубы и внутренней поверхностью кольцевой выемки.

Для выполнения второй части предварительного закрепления трубы в трубном отверстии из полости трубы удаляют оправку и ступенчатый пуансон 4 заменяют на ступенчатый пуансон 6, у которого диаметр малой ступени меньше исходного диаметра отверстия трубы. Другими словами, между малой ступенью пуансона 6 и внутренней поверхностью трубы образуют зазор требуемых размеров.

Воздействуя осевым усилием на торец ступенчатого пуансона 6 (фиг.3), осуществляют формирование утолщения с диаметром отверстия, меньшим исходного диаметра отверстия трубы. Особенностями этого пластического деформирования материала трубы в калиброванном участке являются сдвиговые деформации на контактной поверхности утолщения с кольцевой выемкой. В результате сочетания радиального давления на контактной поверхности с отмеченными сдвиговыми деформациями предопределяются условия схватывания соединяемых материалов по внешней поверхности утолщения.

Окончательное закрепление трубы в трубном отверстии производят с использованием операции дорнования, для чего ступенчатый пуансон 6 заменяют на однозубый дорн 7 (фиг.4), максимальный диаметр которого равен исходному диаметру трубы. Малая ступень дорна обеспечивает строгую направленность его осевого перемещения. Движение дорна в осевом направлении сопряжено с пластической деформацией материала трубы в утолщении. Подчеркнем, что характер реализуемого течения материала - поперечные сдвиги в ограниченных условиях радиального деформирования кольцевой выемки. Так, что избыточный материал трубы в утолщении имеет абсолютно преимущественное осевое течение. Изначальное фиксирование утолщения на стенках кольцевой выемки обуславливает тот факт, что внутренние поверхностные слои трубы будут испытывать деформацию растяжения. Процедура пластического течения материала трубы завершается при достижении дорном кромки тыльной поверхности трубной решетки (фиг.5). Течение материала трубы относительно конической поверхности раструба вызывает максимальное напряжение растяжения в стенке трубы на длине кольцевого пояска трубного отверстия. Как следствие, кольцевой поясок охвачен пластически растянутой стенкой трубы (для тонкостенных труб напряжение растяжения ее полотна можно считать равномерным).

Удаление дорна из отверстия трубы свидетельствует тому, что диаметр отверстия в утолщении равен исходному диаметру трубы и в полотне трубы на кольцевом пояске наведены сжимающие остаточные напряжения первого рода. Преимущества их состоят в том, что при данной схеме полученной сборки невозможна их релаксация от температуры со временем, и, кроме того, эти напряжения благотворно влияют на коррозионную стойкость материала трубы, существенно увеличивая срок межремонтного пробега трубным пучком.

Аналогичные операции производят на втором конце трубы.

Опытно-промышленная проверка разработанного способа прошла при закреплении медных (МЗТ) труб трубных решетках из стали 16ГС толщиной 30 мм. Исходные геометрические размеры трубы составляли: внешний диаметр - 10 мм, толщина стенки - 1,0 мм. Концы труб предварительно локально нагревались сжиганием газовой смеси, с целью придания меди отожженного состояния, когда предел текучести по величине близок 70 МПа.

Трубное отверстие диаметром 10,1 мм содержало кольцевую выемку диаметром 11,0 мм и глубиной, равной 5,0 мм. Конусность донной поверхности достигали специально заточенным сверлом. Угол наклона образующей конусной поверхности к оси отверстия по инструменту составлял 30 градусов.

Трубу устанавливали в трубное отверстие с выступанием ее торца над поверхностью трубной решетки в пределах 7,5 мм.

Предварительное закрепление трубы в трубном отверстии выполняли ступенчатым пуансоном, максимальный диаметр которого составлял 9,2 мм.

В качестве деформирующего оборудования использовали универсальный производственный комплекс, разработанный на ООО «Ремонтно-механический завод» НК ЮКОС. Силовое воздействие при раздаче конца трубы ограничивалось в 10 КН.

Формирование утолщения производили на том же оборудовании с применением ступенчатого пуансона, малый диаметр которого составлял 7,0 мм.

Окончательное закрепление тонкостенной трубы в трубном отверстии выполняли на упомянутом производственном комплексе с применением смазки и конического однозубого дорна, максимальный диаметр которого был равен 8.0 мм.

Технологическая оснастка для закрепления труб в трубных отверстиях изготавливалась из инструментальной стали У8А с твердостью после закалки HRC не менее 56 единиц и точностью исполнительных размеров по 9-му квалитету.

Установлено, что образование неразъемных соединений тонкостенных труб с трубными решетками в две стадии (предварительное и окончательное закрепления) в сочетании с пластическим охватом стенкой трубы кольцевого пояска трубного отверстия обеспечивает гарантированные повышенные служебные характеристики соединений; устраняет какую-либо дефектность, влияющую на эксплуатацию трубного пучка.

Испытаниями на выдергивание трубы из трубной решетки подтверждены повышенные прочностные характеристики неразъемных соединений (разрушение имело место вне закрепления - по исходному диаметру трубы).

Плотность соединений в сочетании с высокой коррозионной стойкостью обеспечили 100% их пригодность требованиям производства.

Изобретение применимо при изготовлении трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности.

Способ закрепления труб в трубных решетках, включающий установку трубы в трубное отверстие трубной решетки, имеющее кольцевую выемку, с выступанием торца трубы над лицевой поверхностью трубной решетки, фиксацию трубы от возможных перемещений и последующие предварительное и окончательное закрепления трубы в трубном отверстии, отличающийся тем, что используют трубу, длина которой превышает требуемую, материал трубы на ее концах подвергают термообработке для повышения пластических свойств, предварительное закрепление трубы в отверстии трубной решетки осуществляют путем размещения на выступающем конце трубы кольца с диаметром отверстия, равным диаметру кольцевой выемки трубной решетки, введения в трубу со стороны ее свободного конца оправки и раздачи выступающего из трубной решетки конца трубы до диаметра кольцевой выемки с пластическим деформированием материала трубы относительно кромки кольцевой выемки и получением калиброванного участка, последующего удаления оправки и приложения осевого сжимающего усилия к торцу калиброванного участка трубы с формированием на ней утолщения, диаметр отверстия которого меньше исходного диаметра отверстия трубы, затем осуществляют окончательное закрепление трубы в трубном отверстии трубной решетки путем дорнования утолщения с обеспечением пластического течения материала трубы из утолщения в направлении тыльной кромки трубного отверстия до получения диаметра отверстия в утолщении, равного исходному диаметру отверстия трубы, и охватывания материалом трубы тыльной кромки трубного отверстия.