Комбинированный инструмент для обработки отверстий иглофрезерованием с упрочнением

Иллюстрации

Показать всеИзобретение относится к области технологии машиностроения, обработке материалов резанием. Инструмент содержит корпус с гнездами, в которых свободно размещены стаканы с рабочими поверхностями в виде пучков проволочного ворса. Для расширения технологических возможностей за счет управления глубиной срезаемого слоя и микрорельефом обработанной внутренней поверхности в гнездах дополнительно размещены стаканы для предварительной насечки обрабатываемой поверхности и стаканы для поверхностного пластического упрочнения в следующей последовательности по ходу вращения заготовки: стакан для предварительной насечки, стакан с пучками ворса, стакан для поверхностного пластического упрочнения, при этом корпус выполнен в виде оправки с радиально расположенными гнездами с поперечным сечением в виде прямоугольника, каждое гнездо на внутренней поверхности имеет выточку, а на наружной поверхности стакана, имеющего форму, ответную форме гнезда, выполнен буртик, причем в выточке гнезд под стаканы с пучками ворса расположена пружина сжатия, упирающаяся в упомянутый буртик стакана, в выточках гнезд под стаканы для предварительной насечки и поверхностного пластического упрочнения расположена пружина сжатия, упирающаяся в упомянутый буртик стакана и кольцо, которое установлено на периферии оправки и имеющее отверстия под рабочие поверхности стаканов, при этом днище стаканов выполнено под острым углом α к плоскости, перпендикулярной продольной оси стакана, и контактирует с конической поверхностью с углом α волновода, который расположен в центральном продольном отверстии оправки, при этом на торец волновода воздействует боек, соосно установленный в центральном продольном отверстии оправки и приводимый в действие гидравлическим генератором импульсов, а на противоположный торец волновода воздействует винтовая цилиндрическая пружина сжатия, причем радиальный вылет стаканов регулируется упором, ограничивающим продольное перемещение волновода со стороны вышеупомянутой пружины. 5 ил.

Реферат

Изобретение относится к технологии машиностроения, к обработке материалов резанием, в частности к интенсивной обработке отверстий заготовок из металлов с одновременным упрочнением.

Известна цилиндрическая щетка, содержащая установленную на корпусе обойму с цилиндрическими гнездами, в каждом из которых размещен стакан с пучком ворса, и упругий элемент, расположенный под стаканами и контактирующий с корпусом, при этом стаканы установлены в гнездах свободно, каждое гнездо на внутренней поверхности имеет кольцевую проточку, а на наружной поверхности стакана выполнен кольцевой выступ, ширина которого меньше ширины проточки гнезда, причем упругие элементы размещены в канавках корпуса, кроме того, на упругих элементах смонтированы отражатели [1].

Известная цилиндрическая щетка не позволяет производить резание неровностей значительной глубины, не позволяет управлять усилием прижатия пучков ворса к обрабатываемой поверхности, т.е. не позволяет управлять глубиной резания, что снижает производительность и качество обработки.

Задача изобретения - расширение технологических возможностей за счет управления глубиной срезаемого слоя и микрорельефом внутренней поверхности, интенсификация процесса путем приложения постоянной статической нагрузки и переменной импульсной нагрузки, позволяющей повысить качество, производительность и добиться упрочнения обрабатываемой поверхности за счет использования специального инструмента, содержащего три разновидности рабочих элементов: рабочие элементы для предварительной насечки обрабатываемой поверхности, рабочие элементы с пучками проволочного ворса для иглофрезерования и рабочие элементы для поверхностного пластического упрочнения.

Поставленная задача решается с помощью предлагаемого инструмента для обработки отверстий, содержащего корпус с гнездами, в которых свободно размещены стаканы с рабочими поверхностями в виде пучков проволочного ворса, причем в гнездах дополнительно размещены стаканы для предварительной насечки обрабатываемой поверхности и стаканы для поверхностного пластического упрочнения в следующей последовательности по ходу вращения заготовки: стакан для предварительной насечки, стакан с пучками ворса, стакан для поверхностного пластического упрочнения, стакан с пучками ворса и т.д., при этом корпус выполнен в виде оправки с радиально расположенными гнездами, в поперечном сечении представляющими собой прямоугольник, каждое гнездо на внутренней поверхности имеет выточку, а на наружной поверхности стакана, имеющего форму ответную форме гнезда, выполнен буртик, причем в выточке гнезд под стаканы с пучками ворса расположена пружина сжатия, упирающаяся в упомянутый буртик стакана, кроме того, в выточках гнезд под стаканы для предварительной насечки и поверхностного пластического упрочнения расположена пружина сжатия, упирающаяся в упомянутый буртик стакана и кольцо, которое установлено на периферии оправки и имеющее отверстия под рабочие поверхности стаканов, при этом днище стаканов выполнено под острым углом α к плоскости, перпендикулярной продольной оси стакана, и контактирует с конической поверхностью с углом α волновода, который расположен в центральном продольном отверстии оправки, кроме того, на торец волновода воздействует боек, соосно установленный в центральном продольном отверстии оправки и приводимый в действие гидравлическим генератором импульсов, а на противоположный торец волновода воздействует винтовая цилиндрическая пружина сжатия, причем радиальный вылет стаканов регулируется упором, ограничивающим продольное перемещение волновода со стороны вышеупомянутой пружины.

Особенности конструкции инструмента поясняются чертежами.

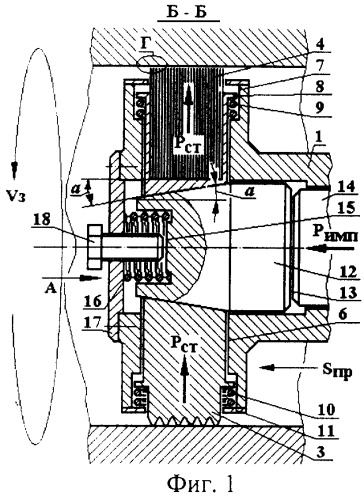

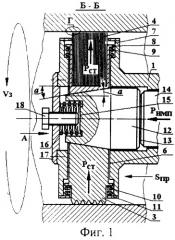

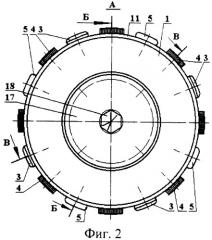

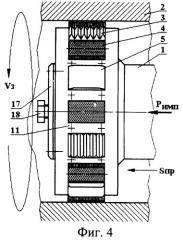

На фиг.1 представлен предлагаемый инструмент, продольный разрез Б-Б на фиг.2 и схема обработки отверстия; на фиг.2 - общий вид слева по А на фиг.1; на фиг.3 - продольный разрез В-В на фиг.2; на фиг.4 - общий вид инструмента; на фиг.5 - элемент Г на фиг.1, схема резания пучком проволочного ворса предварительно насеченной поверхности.

Предлагаемый инструмент 1 служит для комбинированной обработки внутренних поверхностей заготовок 2 резанием - иглофрезерованием и поверхностным пластическим деформированием - упрочнением со статико-импульсным нагружением рабочих элементов трех разновидностей: стаканов для предварительной насечки 3 обрабатываемой поверхности, стаканов с пучками проволочного ворса 4 для иглофрезерования оставленного припуска и стаканов для отделочной, упрочняющей обработки 5 поверхностным пластическим деформированием.

Инструмент 1 содержит корпус с гнездами 6, в каждом из которых свободно размещены стаканы 3-5.

Стаканы в корпусе размещены в следующей последовательности по ходу вращения заготовки 2:

- стакан 3, рабочая поверхность которого выполнена в виде многолезвийного зубила. Импульсное воздействие на стакан с усилием Римп оставляет на обрабатываемой поверхности поперечные канавки в виде предварительной насечки обрабатываемой поверхности, наносимые с целью облегчения срезания припуска и упрочнения поверхностного слоя во впадинах канавок;

- стакан 4 с пучками проволочного ворса, производящий резание иглофрезерованием. Импульсное воздействие на стакан с усилием Римп позволяет интенсифицировать процесс резания с одновременным упрочнением обработанной поверхности;

- стакан 5, служащий для окончательной отделочной, упрочняющей обработки поверхностным пластическим деформированием, а импульсное воздействие на стакан с усилием Римп позволяет уменьшить, сгладить высоту микронеровностей;

- стакан 4 с пучками ворса для упрочнения обработанной поверхности и так далее.

Корпус инструмента выполнен в виде оправки с радиально расположенными гнездами 6, в поперечном сечении представляющими собой прямоугольник. Каждое гнездо 6 на внутренней поверхности имеет выточку 7, а на наружной поверхности стакана 3, 4, 5, имеющего форму ответную форме гнезда 6, выполнен буртик 8.

В выточке 7 гнезд 6 под стаканы 4 с пучками проволочного ворса расположена пружина сжатия 9, упирающаяся в буртик 8 стакана 4. Пружина сжатия 9 имеет форму стакана и выполнена винтовой. Пружина 9 создает статическую нагрузку на пучки проволочного ворса Рст и стремится переместить стаканы 4 от центра к периферии, воздействуя на обрабатываемую поверхность.

Благодаря действию пружин 9 создается статическая нагрузка Рст на пучки ворса, действующая по нормали на обрабатываемую поверхность заготовки. Изменением жесткости пружин 9 управляют эффективностью иглофрезерования.

В выточках 7 гнезд 6 под стаканы 3 и 5 для предварительной насечки и поверхностного пластического упрочнения расположены пружины сжатия 10, упирающиеся в буртики 8 и кольцо 11, которое установлено на периферии оправки и имеющее отверстия под рабочие поверхности стаканов. Пружины 10 постоянно перемещают стаканы 3 и 5 к центру инструмента и не позволяют контактировать с обрабатываемой поверхностью, когда не действует импульсная нагрузка Римп.

Также кольцо 11 удерживает стаканы 4 с пучками ворса в гнездах 6 при нахождении инструмента в не рабочем состоянии и вне заготовки.

Днище стаканов 3-5 выполнено под острым углом а к плоскости, перпендикулярной продольной оси стаканов, и контактирует с конической поверхностью волновода 12, которое выполнено под углом а к его продольной оси. Волновод 12 расположен в центральном продольном отверстии инструмента и помимо конической поверхности имеет цилиндрическую часть, которой он сопрягается с поверхностью центрального продольного отверстия инструмента.

На торец 13 (правый, согласно фиг.1, 3) волновода 12 импульсно воздействует боек 14 с усилием Римп, соосно установленный в центральном продольном отверстии инструмента, и приводимый в действие гидравлическим генератором импульсов (не показан) [2, 3].

На другой торец 15 (левый, согласно фиг.1, 3) волновода 12 воздействует винтовая цилиндрическая пружина сжатия 16, которая, опираясь на заглушку 17, постоянно прижимает волновод 12 к бойку 14.

Радиальный вылет стаканов 3-5 регулируется упором 18, который ограничивает продольное перемещение волновода 12 и контактирует с его левым (согласно фиг.1, 3) торцом 15. Упор 18 выполнен в виде винта и ввернут в резьбовое отверстие заглушки 17.

В качестве механизма импульсного нагружения инструмента применяется гидравлический генератор импульсов [2, 3]. Заготовке сообщают вращательное движение Vз, а предлагаемому инструменту - продольную подачу Sпр. Периодическую импульсную Римп нагрузку прикладывают в направлении продольной подачи и благодаря клиноплунжерному механизму, состоящему из стаканов с наклонным днищем и конической части волновода, направляют ее по нормали к обрабатываемой поверхности.

Периодическую импульсную нагрузку Римп осуществляют с помощью бойка 14, воздействующего на торец 13 волновода 12, который своим конусом радиально разводит стаканы 3-5 с различными рабочими поверхностями. Величина радиального перемещения стаканов 3-5 регулируется упором 18 путем ввертывания или вывертывания его из заглушки 17. С целью отвода волновода 12 после удара на торец 15 волновода воздействует винтовая цилиндрическая пружина сжатия 16 (например, взятая по ГОСТ 13766-68).

В результате удара бойка 14 по торцу 13 волновода 12 в бойке и волноводе возникают ударные и противоположно направленные импульсы одинаковой амплитуды и продолжительности, каждый из которых будет воздействовать на стаканы 3-5 с различными рабочими поверхностями и на обрабатываемую поверхность с цикличностью, равной двойной продолжительности импульсов. Дойдя до обрабатываемой поверхности, ударный импульс распределяется на проходящий и отражающий. Проходящий импульс формирует динамическую составляющую силы деформации, которая интенсифицирует процесс предварительного насекания, резания и упрочнения поверхностного слоя обрабатываемого отверстия.

Возможность рационального использования энергии ударных волн определяется размерами инструмента.

Пример. Для оценки параметров качества поверхностного слоя, обработанного и упрочненного предлагаемым инструментом, проведены экспериментальные исследования обработки гильзы с использованием специального стенда. Значения технологических факторов (частоты ударов, радиус инструмента, величина подачи) выбирались таким образом, чтобы обеспечить кратность ударного и режущего воздействия на элементарную площадку обрабатываемой поверхности в диапазоне 6...10. Дальнейшее увеличение кратности деформирующего и режущего воздействия ведет к возникновению больших инерционных сил и вибраций, которые отрицательно влияют на качество обработки.

Перед началом работы новым инструментом правили рабочую поверхность проволочного ворса путем его шлифования в собранном виде. В качестве ворса применяли стальную пружинную проволоку диаметром 0,5...1,0 мм из стали 65Г.

В процессе обработки внутренней поверхности вращающейся заготовки пучки проволочного ворса, введенного в отверстие инструмента, прижимаются к ней с натягом Н благодаря действию пружин 9. При этом рабочие элементы для предварительной насечки и поверхностного пластического упрочнения не касаются обрабатываемой поверхности, пока не действует ударная импульсная нагрузка Римп. Из-за прерывистой рабочей поверхности пучков ворса основное силовое воздействие на обрабатываемую поверхность осуществляют первые по ходу вращения проволочные элементы одного пучка (см. фиг.5), имеющие наибольшие свободную длину l и прогиб f. Соседние с ними проволочные элементы упруго поджимают их, несколько увеличивая сосредоточенное суммарное воздействие на обрабатываемую поверхность.

При действии импульсной нагрузки Римп на рабочие элементы 3 в виде многолезвийного зубила предварительно насекается обрабатываемая поверхность с образованием поперечных рифлей, глубина которых не более величины припуска, оставляемого под иглофрезерование.

Насеченные рифли облегчают последующий съем стружки, уменьшают прогиб f проволочных элементов пучка ворса, улучшают качество и интенсифицируют обработку.

Для осуществления обработки резанием необходимо, чтобы твердость и предел прочности при растяжении материала проволочных элементов ворса были выше этих параметров материала обрабатываемой заготовки в 1,5...2 раза, соотношение l/i, где i - наименьший радиус инерции поперечного сечения проволочных элементов, находилось в пределах 50...100, а коэффициент Кп плотности проволочного ворса в пределах 0,7...0,9; при этом натяг должен составлять - Н=0,7...1,5 мм. Режимы работы инструмента можно рекомендовать следующие. Окружная скорость обработки 2...5 м/с. Продольная подача определяется по формуле Sпр=L·n (мм/мин), где n - частота вращения заготовки, мин-1; значение L (мм) зависит от натяга и диаметра инструмента и определяют опытным или расчетным путем.

Испытания инструмента при обработке заготовки гильзы из горячекатанной трубы из стали 20 показали, что он срезает с обрабатываемой поверхности окалину вместе с оставленным припуском; при этом в процессе иглофрезерования благодаря наложению импульсной нагрузки и радиальному возвратно-поступательному перемещению упрочняющих рабочих элементов обработанная поверхность упрочняется, усилие прижатия пучков ворса к обрабатываемой поверхности заготовки составляет 200...600 Н на 10 мм ширины рабочей поверхности пучков, а тангенциальная составляющая силы резания равна 150...550 Н.

Для обработки предлагаемым инструментом необходимо соблюдать условия Кр=ρ/σв=1,5...2,0; где ρ - давление при иглофрезеровании, МПа; σв - предел прочности материала обрабатываемой заготовки, МПа.

Выбор соответствующего давления ρ зависит от физико-механических свойств материала проволочного ворса, от жесткости и плотности последнего, а также от натяга Н.

При обработке металлов предлагаемым инструментом твердость обработанной поверхности повышается, в результате улучшается износостойкость обрабатываемой поверхности и качество обработки, снижается величина шероховатости обрабатываемой поверхности, а также увеличивается производительность обработки и долговечность инструмента. Величина силы импульсного нагружения инструмента составляла Римп=255...400 кН.

Производственные испытания показали, что предложенный инструмент интенсифицирует процесс обработки благодаря воздействию импульсной нагрузки на рабочие элементы, а также предварительной насечки обрабатываемой поверхности. Улучшаются условия самозатачивания проволочных элементов ворса.

Инструмент расширяет технологические возможности иглофрезерования в комбинации с предварительной насечкой и окончательным упрочнением, повышает качество и производительность обработки за счет сообщения пучкам ворса низкочастотных, не зависящих от частоты вращения инструмента, радиальных колебаний, интенсифицирует процесс иглофрезерования и упрочнения за счет приложения к пучкам ворса и рабочим элементам для поверхностного пластического упрочнения радиальной импульсной силы, а также за счет увеличения зоны контакта инструмента с заготовкой.

Преимуществом инструмента является возможность плавного регулирования частоты и усилия импульсной нагрузки, которая позволяет легко оптимизировать процесс обработки в производственных условиях при изменении обрабатываемого материала, химико-термической операции, режущих проволочных элементов инструмента, технических условий, режимов резания.

Глубина упрочненного слоя достигается в результате кратковременного воздействия на очаг деформации пролонгированного импульса энергии.

Исследования напряженного состояния упрочненного поверхностного слоя импульсной обработкой показали, что максимальные остаточные напряжения находятся близко к поверхности, как при чеканке, что благоприятно для большинства сопрягаемых деталей механизмов и машин. Сравнение глубины напряженного и упрочненного слоя, градиента напряжений и градиента наклепа показывает, что глубина напряженного слоя в 1,1...1,3 раза больше, чем глубина наклепанного слоя, что согласуется с теорией поверхностного-пластического деформирования.

Достигаемая в процессе обработки предлагаемым инструментом предельная величина шероховатости составляет Rа=0,8 мкм, возможно снижение исходной шероховатости в 2,5 раза.

Микровибрации в процессе благоприятно сказываются на условиях работы предлагаемого инструмента. Наложение малого по амплитуде колебательного движения приводит к более равномерному распределению нагрузки на инструмент вызывает дополнительные циклические перемещения контактных поверхностей инструмента и заготовки, облегчает формирование упрочняемой поверхности. Колебания способствуют лучшему проникновению смазочно-охлаждающей жидкости (СОЖ) в зону обработки. При наложении колебаний деформирующая поверхность инструмента периодически «отдыхает», что способствует увеличению ее стойкости. Обработка в условиях колебаний резко увеличивает эффективность охлаждающего, диспергирующего и пластифицирующего действия СОЖ вследствие облегчения ее доступа в зону контакта инструмента и заготовки.

Таким образом, предлагаемый инструмент позволяет расширить технологические возможности за счет управления глубиной срезаемого слоя и микрорельефом обрабатываемой внутренней поверхности, интенсифицировать процесс путем приложения постоянной статической нагрузки и переменной импульсной нагрузки, позволяющей повысить качество, производительность и добиться упрочнения обрабатываемой поверхности.

Источники информации

1. А.с. СССР 824969, МКИ3 А 46 В 7/10. Цилиндрическая щетка. Берков Б.В. 2809273-12; 08.08.79; 30.04.81. Бюл. №16 - прототип.

2. Киричек А.В., Лазуткин А.Г., Соловьев Д.Л. Статико-импульсная обработка и оснастка для ее реализации // СТИН, 1999, №6. - С.20-24.

3. Патент РФ 2090342. Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Гидроударное устройство для обработки деталей поверхностным пластическим деформированием. 1997. Бюл. №34.

Инструмент для обработки отверстий, содержащий корпус с гнездами, в которых свободно размещены стаканы с рабочими поверхностями в виде пучков проволочного ворса, отличающийся тем, что в гнездах дополнительно размещены стаканы для предварительной насечки обрабатываемой поверхности и стаканы для поверхностного пластического упрочнения в следующей последовательности по ходу вращения заготовки: стакан для предварительной насечки, стакан с пучками ворса, стакан для поверхностного пластического упрочнения, при этом корпус выполнен в виде оправки с радиально расположенными гнездами с поперечным сечением в виде прямоугольника, каждое гнездо на внутренней поверхности имеет выточку, а на наружной поверхности стакана, имеющего форму, ответную форме гнезда, выполнен буртик, причем в выточке гнезд под стаканы с пучками ворса расположена пружина сжатия, упирающаяся в упомянутый буртик стакана, в выточках гнезд под стаканы для предварительной насечки и поверхностного пластического упрочнения расположена пружина сжатия, упирающаяся в упомянутый буртик стакана и кольцо, которое установлено на периферии оправки и имеющее отверстия под рабочие поверхности стаканов, при этом днище стаканов выполнено под острым углом α к плоскости, перпендикулярной продольной оси стакана, и контактирует с конической поверхностью с углом α волновода, который расположен в центральном продольном отверстии оправки, при этом на торец волновода воздействует боек, соосно установленный в центральном продольном отверстии оправки и приводимый в действие гидравлическим генератором импульсов, а на противоположный торец волновода воздействует винтовая цилиндрическая пружина сжатия, причем радиальный вылет стаканов регулируется упором, ограничивающим продольное перемещение волновода со стороны упомянутой пружины.