Устройство для вырезки отверстий

Иллюстрации

Показать всеИзобретение относится к области газовой резки металлов и может быть использовано в химическом и нефтяном машиностроении, а также других отраслях промышленности, связанных с изготовлением объемных конструкций из листового материала. Устройство для вырезки отверстий содержит кронштейн (8) и размещенную на нем головку (1), оснащенную центроуказателем (15) и штангой (4) с приводом вращения (2) и приводом вертикального перемещения (3), на которой установлены каретка (5) и резак (6), и втулку (10), а резак снабжен емкостным датчиком слежения (7) с блоком управления для регулирования высоты резака. Резак выполнен с возможностью поворота. Штанга выполнена Г-образной, горизонтальное звено которой закреплено во втулке, связанной с головкой, с возможностью перемещения, а на вертикальном звене которой с возможностью перемещения установлена каретка. Емкостной датчик слежения выполнен в виде коаксиально расположенного на резаке кольца, а его блок управления размещен на кронштейне параллельно головке и связан с приводом вращения и приводом вертикального перемещения Г-образной штанги. Это позволит повысить универсальность устройства с одновременным приданием ему функции автомата за счет обеспечения возможности слежения за перемещением резака. 2 з.п. ф-лы., 2 ил.

Реферат

Изобретение относится к области газовой резки металлов и может быть использовано в химическом и нефтяном машиностроении и других отраслях машиностроительной промышленности, связанных с изготовлением объемных конструкций из листового материала, например в судостроении, котлостроении и т.д.

Известно устройство для вырезки отверстий в цилиндрических поверхностях, содержащее раму, на которой закреплены приводной механизм вращения шпинделя с резаком и копирным роликом и копир. Копир, выполненный в виде упругой пластины, снабжен механизмом настройки копира на заданный радиус его кривизны, который выполнен в виде ползунов, установленных на раме в плоскости, нормальной к оси вращения шпинделя. Ползуны установлены в этой плоскости с возможностью синхронного перемещения и шарнирно связаны с концами упругой пластины. Кроме того, копир выполнен поворотным относительно оси, перпендикулярной к его образующей и оси вращения шпинделя. Для ограничения угла поворота копира устройство снабжено регулируемыми упорами, закрепленными на раме (см. авт. свид. СССР №733898, 1980 г. и №903006, 1982 г., кл. В 23 К 7/04).

Устройства с применением копира требуют точности настройки каждого узла и переналадки при вырезке отверстий различного диаметра на поверхностях, имеющих различный радиус кривизны. Необходимость такой настройки является основным недостатком известных устройств.

Известно устройство для газовой вырезки отверстий в цилиндрических стенках емкостей посредством газорезательной головки с резаком (см. авт. свид. СССР №144083 кл. В 23 К 7/04, 1962). В этом устройстве для обеспечения возвратно-поступательного перемещения резака по вертикали применен синусный механизм, взаимодействующий со штангой, несущей резак. Головка с резаком крепится на кронштейне и может при помощи маховика подниматься и опускаться на некоторую величину. Кронштейн крепится на стене или специальной стойке и может поворачиваться на 90°. Вращение от электродвигателя через редуктор и звенья синусного механизма передается гильзе, сидящей на неподвижном стержне, который связан с корпусом редуктора. С гильзы посредством скользящей шпонки вращение передается на втулку с жестко закрепленной на ней штангой. На штанге находится каретка с газовым резаком. Каретка имеет установочное перемещение вдоль штанги и может быть закреплена в любом месте, чем осуществляется установка резака на требуемый диаметр отверстия. Настройка резака на обрабатываемое отверстие происходит по радиусу отверстия и по величине угла поворота штанги в горизонтальной плоскости.

Недостатком известного устройства является использование синусного механизма, кинематические звенья которого усложняют устройство для вырезки отверстий и требуют индивидуальной настройки вручную на радиус вырезаемого отверстия и в каждом конкретном случае на радиус кривизны поверхности.

Технический результат, достигаемый при использовании изобретения, - повышение универсальности устройства с приданием ему функции автомата за счет обеспечения возможности слежения за перемещением резака.

Указанный результат достигается тем, что в известном устройстве для вырезки отверстий, содержащем размещенную на кронштейне головку с центроуказателем, приводом вращения и приводом вертикального перемещения штанги, на которой установлена каретка с резаком, согласно изобретению резак оснащен емкостным датчиком слежения, выполненным в виде кольца, коаксиально расположенного на резаке, имеющего функцию поворота, а каретке придана возможность вертикального перемещения на Г-образной штанге, закрепленной с возможностью горизонтального перемещения во втулке, связанной с головкой, параллельно которой на кронштейне размещен блок управления датчика слежения, связанный с приводом вращения и приводом вертикального перемещения Г-образной штанги.

Как и в известном устройстве, закрепленный с возможностью вертикального перемещения кронштейн может быть поворотным или в отличие от него закреплен на опорах с откидными роликами на концах.

При перемещении резака относительно поверхности изделия в процессе газовой резки расстояние резака от поверхности должно быть постоянным и соответствовать заданному значению. Обеспечение постоянства расстояния резака от поверхности металла позволяет производить вырезку отверстий на оптимальных скоростях без образования грата и захватов кромок. Оптимальные режимы резки и плавность перемещения резака относительно поверхности обеспечивают высокую точность и качество вырезанного отверстия. Это дает возможность исключить операции по подгонке отверстий при установке штуцеров. Постоянство заданного расстояния резака над поверхностью без надежной системы копирования действительной поверхности корпуса аппарата из-за ее кривизны обеспечить сложно. Заявителем при исследовании уровня техники в основном были выявлены технические решения, направленные на создание систем копирования посредством использования различных копиров, кулисных механизмов и т.д. Однако все они требуют точной настройки и переналадки в каждом конкретном случае кривизны той или иной поверхности. Заявителю также известны установки для термической вырезки как отверстий в корпусах аппаратов, так и отверстий, смещенных относительно оси эллиптического днища (см. Д.Т.Логанов и др. Механизация котельно-заготовительного и сборочно-сварочного производств. - М.: Машиностроение, 1989. с.34-39). Однако эти решения основаны на действии построительного механизма и направлены на механизацию процесса, а не на его автоматизацию. Для корректировки пологости кривой перемещения резака при вырезке отверстия в конструкцию построительного механизма введен дополнительный элемент. В заявляемом решении копирование действительной поверхности осуществляется дистанционно. Оснащение резака датчиком слежения позволяет поддерживать постоянство вылета резака над изделием при его движении со скоростью, необходимой для заданного режима резки в зависимости от толщины изделия. За счет возможности поворота резака и установки его под углом вместе с коаксиально расположенным на нем датчиком слежения заявляемое устройство позволяет производить снятие фасок на кромках отверстий.

Регулирование заданной высоты резака над поверхностью аппарата с вырезаемым отверстием посредством датчика слежения позволяет достигнуть высокой точности отверстия и осуществить разделку фасок на нем. Точность вырезанных отверстий и правильная разделка фасок в последующем обеспечивают качество при приварке к аппарату штуцеров.

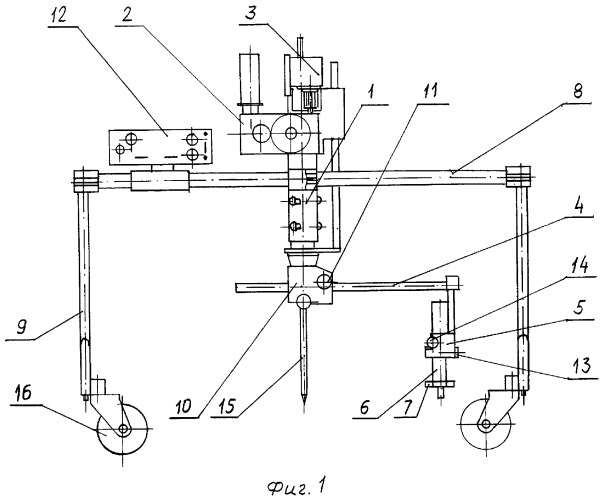

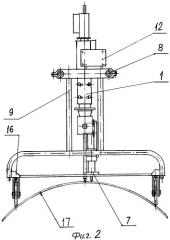

Изобретение поясняется чертежами. На фиг.1 представлен общий вид устройства; на фиг.2 - вид сбоку.

Одним из основных узлов заявляемого устройства для вырезки отверстий является головка 1, оснащенная приводом вращения 2 и приводом 3 вертикального перемещения Г-образной штанги 4, на которой установлена каретка 5 с резаком 6. Резак 6 оснащен емкостным датчиком 7, который выполнен в виде кольца. Головка 1 размещена на кронштейне 8, который закреплен на опорах 9 с возможностью настроечных вертикальных перемещений. Во втулке 10, связанной с головкой 1, закреплена с возможностью перемещения вдоль оси горизонтального звена Г-образная штанга 4. Положение штанги 4 фиксируется винтом 11. На кронштейне 8 параллельно головке 1 установлен блок управления 12 датчика слежения 7, связанный с приводом вращения 2 и вертикального перемещения 3. Выполненный в виде кольца датчик слежения 7 расположен коаксиально с резаком 6, вылет которого фиксируется винтом 13, при этом положение поворота резака 6 фиксируется винтом 14. Каретка 5 установлена на вертикальном звене Г-образной штанги 4 с возможностью перемещения вдоль его оси. Устройство устанавливается на центр вырезаемого отверстия с помощью центроуказателя 15, связанного с приводом 3. Опоры 9 заострены на концах и снабжены откидывающимися роликами 16.

Кронштейн 8, как и в прототипе, может быть закреплен на вертикальной опоре с возможностью поворота и вертикального перемещения.

Для осуществления работ устройство для вырезки отверстий подводят к поверхности, на которой необходимо вырезать отверстие, посредством роликов 16, центроуказатель 15 совмещают с центром вырезаемого отверстия, размеченным ранее на поверхности 17, ролики 16 при этом откидываются. Посредством перемещения Г-образной штанги 4 во втулке 10 устанавливают резак 6 на нужный радиус вырезаемого отверстия, положение штанги 4 фиксируют винтом 11. Затем, перемещая вдоль звена Г-образной штанги 4 каретку 5 с резаком 6, производят установку резака 6 на заданное расстояние от поверхности реза 17, фиксируют положение резака винтом 13. Соответствующими регуляторами на пульте блока управления 12 устанавливают скорость резки, поджигают пламя резака и прожигают начальное отверстие, затем тумблером на пульте блока управления 12 устанавливают автоматический режим, при котором за счет привода вращения 2 резак 6 начинает движение по окружности. Датчик слежения 7 в зависимости от положения резака 6 при его движении по криволинейной поверхности 17 фиксирует координаты точек описываемой траектории и посылает на блок управления 12 импульсы об изменении расстояния между резаком 6 и поверхностью 17. С блока управления 12 поступает команда на привод вертикального перемещения 3 Г-образной штанги 4, которая совершает возвратно-поступательные перемещения в вертикальном направлении для поддержания заданного расстояния между резаком 6 и поверхностью 17. После окончания реза тумблер автоматического режима выключают, выключают пламя резака и тумблером вращения переводят резак в исходное положение для раскручивания шлангов. Для выполнения скоса кромки вырезанного отверстия резак 6 на каретке 5 перед началом работы устанавливают под углом и посредством винта 14 фиксируют. После этого процесс обработки скоса кромки аналогичен процессу вырезки отверстия.

1. Устройство для вырезки отверстий, содержащее кронштейн и размещенную на нем головку, оснащенную центроуказателем и штангой с приводом вращения и приводом вертикального перемещения, на которой установлены каретка и резак, отличающееся тем, что устройство снабжено втулкой, а резак - емкостным датчиком слежения с блоком управления для регулирования высоты резака, при этом резак выполнен с возможностью поворота, а штанга выполнена Г-образной, горизонтальное звено которой закреплено во втулке, связанной с головкой, с возможностью перемещения, а на вертикальном звене которой с возможностью перемещения установлена каретка, причем емкостный датчик слежения выполнен в виде коаксиально расположенного на резаке кольца, а его блок управления размещен на кронштейне параллельно головке и связан с приводом вращения и приводом вертикального перемещения Г-образной штанги.

2. Устройство по п.1, отличающееся тем, что оно снабжено вертикальной опорой, на которой с возможностью вертикального перемещения установлен кронштейн.

3. Устройство по п.1, отличающееся тем, что оно снабжено опорами с откидными роликами на концах, при этом на указанных опорах закреплен кронштейн.