Печатная секция и рулонно-ротационная печатная машина

Иллюстрации

Показать всеИзобретение относится к рулонно-ротационной печатной машине печатной секции, которая имеет, по меньшей мере, две пары соответственно каждая по два цилиндра, а именно передаточный цилиндр и сопряженный с ним формный цилиндр. Передаточный и формный цилиндры выполнены шириной для печати соответственно шести аксиально расположенных рядом одна с другой газетных полос, и передаточный цилиндр с включением натиска взаимодействует с выполненным как планетарный цилиндр печатным цилиндром с образованием печатной позиции. Это обеспечивает упрощение конструкции при сокращении производственных площадей, расширение номенклатуры производимой готовой и промежуточной продукции, повышение производительности, сокращение числа устройств смены рулонов, частоты их смены, а также времени заправки полотен. 2 н. и 83 з.п. ф-лы, 19 ил.

Реферат

Изобретение относится к печатной секции и рулонно-ротационной машине согласно ограничительной части пунктов 1, 3, формулы изобретения.

Из заявки на патент Германии DE 2528008 А1 известна печатная машина для непосредственного способа печати с формными цилиндрами, оснащаемыми в аксиальном направлении шестью, а по окружности цилиндра двумя печатными форменными пластинами, и с цилиндрами противодавления (пресс-цилиндрами), покрываемыми в аксиальном направлении тремя кирзами, а в окружном направлении одной кирзой. Как расположенные рядом одна с другой печатные пластины, так и расположенные рядом одна с другой кирзы размещены соответственно каждая со смещением относительно друг друга в окружном направлении.

В заявке на патент Германии DE 2510057 А1 описана печатная машина с непосредственным способом печати, причем взаимодействующий с пресс-цилиндром формный цилиндр по ширине несет шесть печатных (формных) пластин, а по окружности - две печатные пластины.

Из заявки на патент Японии JP 56-021860 А известен печатный аппарат с формным, передаточным и прижимающим цилиндрами, причем каждый из этих трех цилиндров имеет свой автономный привод.

Из заявки на патент Германии DE 4128797 А1 известна рулонно-ротационная печатная машина тройной ширины с двумя фальцующими воронками, расположенными на двух разных, лежащих одна над другой плоскостях.

Из журнала «Newspapers and Technology» («Научные доклады и технологии»), декабрь 2000 г., известна печатная машина с печатными аппаратами шириной в шесть газетных страниц (полос). Эти печатные аппараты выполнены как печатные секции с арочной станиной, причем переводные (передаточные) цилиндры покрыты резиновыми втулками (покрышками).

Из заявки на патент Германии DE 10016409 А1 известны шестиполосной ширины печатная секция с арочной станиной и трехцилиндровый печатный аппарат. Покрытие переводного цилиндра резиновыми покрышками выполнено методом чередования. Отверстие в зоне боковой поверхности цилиндра имеет, например, ширину по окружности цилиндра между 1-3 мм.

В заявке на патент Германии DE 19803809 А1, D1 описан печатный аппарат для четырех полос газетного формата или для более, например шести или восьми, лежащих рядом печатных страниц книжного формата.

В заявке на патент Германии DE 101202/134 описаны четыре участка для печатных форм, расположенных рядом, и на каждом участке (длине) предусмотрен сегмент, независимый от другого сегмента, для прижатия, соответственно фиксации декеля.

В основу изобретения положена задача создания печатной секции и рулонно-ротационной печатной машины.

Эта задача решается согласно изобретению признаками пунктов 1, 3 формулы изобретения.

Достигаемые согласно изобретению преимущества состоят, в частности, в том, что обеспечивается простой, требующий меньших затрат и экономичный по объему площади тип конструкции при одновременно высокой многовариантности изготовления продукта (продукции), соответственно промежуточного продукта.

Преимущества состоят, в частности, также и в том, что в сравнении с печатной машиной двойной ширины при той же самой достигаемой заданной толщине продукта значительно повышается надежность производства. При сохранении числа печатных секций выпуск (выталкивание) из печатной машины соответственно каждого печатного аппарата может быть также поднят на 50%.

По отношению к печатной машине двойной ширины для той же самой толщины продукта может быть уменьшено число устройств смены рулонов (инвестиции), частота смены рулонов (надежность производства), а также подготовительно-заключительное время заправки полотен (время цикличности).

В предпочтительном исполнении печатные секции выполнены как девятицилиндровые печатные секции планетарного типа, что, с одной стороны, обеспечивает высокую точность системы приводки красок, а с другой стороны, дает почти безвибрационную конструкцию. Колебания также снижаются за счет предпочтительной компоновочной схемы, выполнения и закрепления декелей на цилиндрах. Во-первых, отверстия на боковых поверхностях минимизированы по окружности. Далее, по меньшей мере, на передаточном цилиндре эти отверстия могут быть, чередуясь в окружном направлении, так размещены со смещением, что, по меньшей мере, на одной длине участка с формным или с планетарным цилиндром всегда взаимодействует замкнутая боковая поверхность. В-третьих, овальности и расходы на изготовление могут быть минимизированы за счет того, что бочки цилиндров по всей своей рабочей длине снабжены проходящими аксиально каналами, что отверстия по направлению к боковой поверхности цилиндра существуют, однако, только на названных участках. В эти каналы вставляются тогда, например, по выбору приспособления для закрепления концов декеля и/или вставки.

В канале или каналах формных цилиндров в аксиальном направлении расположено соответственно в каждом случае, по меньшей мере, шесть устройств для аксиального позиционирования печатных форм. Они выполнены, например, как взаимодействующие с концами печатных форм с геометрическим замыканием приводочные штифты, которые расположены внутри канала с возможностью аксиального перемещения при мануальном или дистанционном воздействии.

Принимая во внимание репродуцируемое с точной приводкой или точным соблюдением приводки оборудование формных цилиндров печатными формами, предпочтительно выполнение печатного аппарата с приданными ему прижимными устройствами. С ними при необходимости на боковой поверхности цилиндра могут быть зафиксированы лежащие на ней декели соответственно каждый, по меньшей мере, одним прижимным элементом, в то время как конец одного декеля или нескольких декелей для съема или оснащения деблокирован или соответственно деблокированы.

Механически независимый от цилиндровых пар привод планетарного(ых) цилиндра(ов) привносит, в частности, преимущество, принимая в расчет возможность комбинационной эксплуатации. Так, например, во время производственного процесса может осуществляться переналадка, например спешная замена печатной формы или смывка (краски). И наоборот может быть произведена заправка полотна, в то время как другие цилиндры или цилиндровые пары стоят или проходят программу переналадки. Также является преимуществом, при наложении резиновых покрышек с позитивно или негативно способствующими свойствами, приводить планетарный цилиндр с окружной скоростью, отличающейся от остальных цилиндров.

В предпочтительном примере выполнения надстройка печатной машины имеет, по меньшей мере, одно устройство продольной резки с, по меньшей мере, пятью расположенными поперек хода бумажного полотна дистанцированными один от другого ножами. В предпочтительном выполнении на каждую печатную башню (соответственно на каждые восемь печатных позиций) предусмотрено по два перемещаемых поперек направлению хода бумажного полотна устройства приводки для компенсации (уравнивания) траектории движения отдельных (уже разрезанных) полотен. В другой модификации они могут быть конструктивно связаны с поворотными устройствами, имеющими соответственно ширину отдельного (разрезанного) полотна. Также все последующие, приданные только этим отдельным разрезанным и разделенным полотнам направляющие элементы выполнены, например, по существу только лишь шириной с это отдельное полотно. Эти формы выполнения обеспечивают практически безколебательную и за счет этого опять же с точным соблюдением приводки транспортировку полотна. Колебания натяжения полотна (например, при смене нагрузки, изменении скорости печатания), обусловленные инерционностью длинных, мощных, приводимых только лишь движением отдельного(ых) полотна (полотен) направляющих элементов, могут быть значительно снижены. Принимая в расчет надежность эксплуатации и экономную компоновку нужно предпочтительно предусмотреть в надстройке возможность поворота отдельного полотна на нечетное кратное половине (ширине) этого отдельного полотна. Таким образом, отпадает необходимость в протяжке и запечатывании этих разделенных полотен фальцующими воронками половинной ширины (например, одной газетной полосы).

Принимая в расчет расходы и экономную компоновку является предпочтительным выполнение, когда только лишь перед одной из двух расположенных одно над другой фальцующих воронок размещена так называемая арфа, т.е., как правило, несколько неприводных приемных валиков. По другой фальцующей воронке обеспечивается возможность перевода полотен из этой арфы. Имеется возможность подвода к обеим расположенным вертикально одна над другой фальцующим воронкам полотен переменной толщины и соответственно переменного числа отдельных полотен из одной и той же плоскости лежащих одно над другим отдельных полотен.

В одном исполнении отдельные полотна из арфы, приданной одной из групп фальцующих воронок, могут быть поданы в другую группу фальцующих воронок и наоборот. Предпочтительно выполнение, когда только лишь перед одной из двух расположенных одна над другой фальцующих воронок размещена (придана) одна так называемая арфа, т.е. несколько, как правило, неприводных приемных валиков (также собирательных или приемных валиков). Тогда полотна из общей арфы могут быть поданы на другие фальцующие воронки. К обеим расположенным вертикально одна над другой фальцующим воронкам могут быть подведены ветви полотен переменной толщины и соответственно переменного числа отдельных полотен из одной и той же линии лежащих одно над другим отдельных полотен.

В предпочтительном выполнении поворотного устройства отдельное полотно может быть смещено или (уже) смещено только лишь на нечетное кратное половинной ширины этого полотна. Таким образом, например, с незначительными затратами удается избежать необходимости запечатывания узких полотен или применения дополнительных печатных секций. Подвижность поперек хода полотна, по меньшей мере, одной из поворотных штанг обеспечивает высокую многовариантность.

Принимая во внимание хорошую точность приводки и сменность производства предпочтительно выполнение, когда осуществляется механически независимый от печатных секций привод валиков фальцевального устройства и/или фальцаппарата.

Ниже более подробно описываются примеры выполнения изобретения со ссылкой на чертежи, на которых показано:

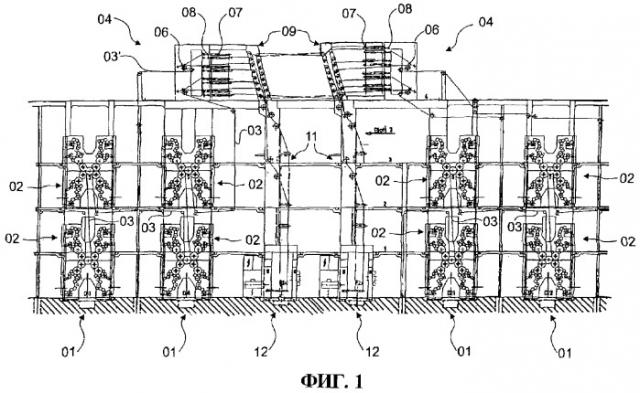

фиг.1 - рулонно-ротационная печатная машина, вид сбоку,

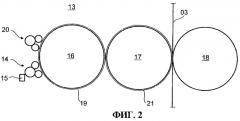

фиг.2 - схематическое изображение вида спереди печатного аппарата,

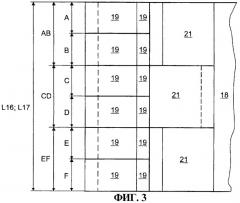

фиг.3 - схематическое изображение вида сверху печатного аппарата,

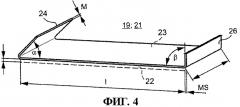

фиг.4 - декель в перспективном изображении,

фиг.5 - формный цилиндр: а) в перспективном изображении, b) в продольном сечении, с) фиксирующий элемент (держатель), d) держатель с устройством приводки,

фиг.6 - переводной (передаточный) цилиндр: а) в перспективном изображении, b) в продольном сечении, с) держатель, d) заполнительный элемент (заполнитель),

фиг.7 - устройство для прижима декеля к цилиндру,

фиг.8 - первый пример выполнения привода для девятицилиндровой печатной секции планетарного типа,

фиг.9 - второй пример выполнения привода для девятицилиндровой печатной секции планетарного типа,

фиг.10 - третий пример выполнения привода для девятицилиндровой печатной секции планетарного типа,

фиг.11 - форма выполнения примера выполнения согласно фиг.8,

фиг.12 - перспективное (обзорное) изображение надстройки,

фиг.13 - первый пример выполнения короткого устройства приводки,

фиг.14 - второй пример выполнения короткого устройства приводки,

фиг.15 - пример для поворота полотна,

фиг.16 - передний вид арфы с повернутым полотном согласно фиг.15,

фиг.17 - фальцевальное устройство рулонно-ротационной печатной машины,

фиг.18 - вид сбоку фальцевального устройства (компоновки) с проводкой бумажного полотна,

фиг.19 - вид спереди фальцевального устройства с проводкой бумажного полотна.

Наглядно изображенная на фиг.1 рулонно-ротационная печатная машина имеет левую и правую секции каждая, по меньшей мере, с двумя печатными башнями 01. Эти печатные башни 01 имеют печатные секции 02, которые выполнены, например, по меньшей мере, утроенной ширины, т.е. для печати соответственно шести расположенных аксиально одна рядом с другой газетных полос. Печатные секции 02 выполнены как печатные секции планетарного типа 02. Предпочтительное выполнение таких печатных секций 02 как девятицилиндровых печатных секций планетарного типа 02 обеспечивает очень хорошую устойчивость приводки, т.е. незначительную нагрузочную способность по выходу (Fan-Out). Печатные секции 02 могут быть выполнены также и как десятицилиндровые печатные секции планетарного типа 02 или при необходимости также как печатные секции, работающие по принципу печати «резина к резине» (офсетная печать), как, например, несколько печатных секций с арочной станиной или Н-печатные секции 02. К печатным секциям 02 подводятся полотна от непоказанных на чертеже рулонов, в частности, с применением устройств со сменой рулонов.

Вниз по движению прогоняемого через печатные башни 01 соответственно печатные секции 02 полного полотна 03, у каждой секции, в данном случае над печатными башнями 01, предусмотрена надстройка 04, в которой полное полотно 03 или полотна 03 разрезается на устройствах для продольной резки 06, разрезанные полотна при необходимости смещаются и/или переворачиваются поворотными устройствами 07, только лишь обозначенным на фиг.1 устройством для приводки 08 могут быть выровнены одно разделенное полотно относительно другого в продольной приводке и могут быть направлены одно над другим. Если смотреть в направлении движения полотна вниз по перемещению, надстройка 04 имеет, по меньшей мере, одну так называемую арфу 09 с некоторым количеством расположенных один над другим, направляющих полные полотна 03 соответственно разделенные (разрезанные) полотна 03а, 03b, 03с арфообразных или приемных валиков. Эта арфа 09 определяет направление фальцующей воронки для направляемых один над другим полотен 03. Посредством этой арфы 09 полотна 03 претерпевают изменение направления и в след за этим будут соединены как в одно или как несколько полотен и подведены, по меньшей мере, к одному фальцующему устройству 11.

В данном примере выполнения между двумя секциями размещено два фальцующих устройства 11, которые соответственно каждый имеет по две разные, расположенные в лежащих одна над другой плоскостях фальцующие воронки. Однако печатная машина может иметь также только одно общее, расположенное между секциями фальцующее устройство 11, но или же только одну секцию и одно приданное ей фальцующее устройство 11. А также данное фальцующее устройство может быть выполнено только лишь с одной плоскостью фальцующих воронок. Каждому такому фальцующему устройству придан(ы) один или несколько фальцаппарат(ов) 12.

Печатная секция 02 имеет несколько, в этом примере четыре, печатных аппарата 13, посредством которых обеспечивается нанесение краски красочным аппаратом 14 на полотно 03 через, по меньшей мере, один цилиндр 16, выполненный как формный цилиндр 16 (фиг.2). В предложенном примере для выполнения печатной секции 02 как печатной секции 02 планетарного типа печатный аппарат 13 выполнен как офсетный печатный аппарат 13 для офсетного печатания с увлажнением формы («литографического офсета») и имеет дополнительно для красочного аппарата 14 увлажняющий аппарат 20 и следующий цилиндр 17, выполненный как передаточный цилиндр 17. Передаточный цилиндр 17 с образующим контрупор печатным цилиндром 18 образует печатные позиции. В примере согласно фиг.1 печатный цилиндр 18 выполнен как планетарный (сателлитный) цилиндр 18, который со следующими переводными цилиндрами 17 следующих печатных аппаратов 13 образует следующие печатные позиции с включением натиска. Печатный цилиндр 18 может быть выполнен также как переводной цилиндр 18 при выполнении печатных аппаратов как сдвоенная печатная секция для печати с резиновых форм «резина к резине». Поскольку не требуется различия, одинаковые части (детали) имеют одинаковые ссылочные цифры (позиции). Однако может иметь место различие в пространственном положении и оно остается не принятым во внимание в случае задания одинаковых позиций.

Красочный аппарат 14 в предпочтительной форме выполнения имеет красочный резервуар 15, достаточный для более шести полос (печатных страниц). В другой модификации расположены рядом один с другим в аксиальном направлении три широких соответственно каждый примерно для двух печатных полос красочных резервуара 15. В предпочтительном примере выполнения увлажняющий аппарат 20 выполнен как четырехваликовый, увлажняющий методом пульверизации аппарат 20.

В первом примере выполнения формный цилиндр 16 имеет, например, окружность цилиндра, например, в пределах между 850 и 1000 мм, в частности от 900 до 940 мм. Этот охват цилиндра выполнен, например, для приема двух стоящих полос, например газетных полос формата большого листа (широкополосный формат - «Broadsheet»), двумя фиксируемыми одна за другой на форменном цилиндре 16 по обхвату декельными покрышками (декелями) 19, например гибкими печатными формами 19. Эти печатные формы 19 монтируются по окружности формного цилиндра 16 и согласно показанному на фиг.3 изображению сменяются по отдельности каждая как отдельная печатная форма, снабженная в аксиальном направлении печатной стороной.

Длина L 16 используемой (полезной) цилиндрической части формного цилиндра 16 в первом примере выполнения лежит, например, в пределах 1850-2400 мм, в частности 1900-2300 мм, и измеряется в аксиальном направлении для приема, например, по меньшей мере, шести расположенных рядом стоящих печатных полос, в частности газетных страниц широкополосного формата (нефальцованного листа) (Broadsheet) (см. фиг.3 участки A-F). При этом, среди прочего, это зависит от типа изготавливаемой продукции, расположены ли на печатной форме соответственно только одна или несколько печатных полос рядом в аксиальном направлении. В предпочтительном расширенном варианте первого выполнения используемая (полезная) длина бочки формного цилиндра L 16 лежит в пределах между 2000-2400 мм. Во второй форме выполнения формный цилиндр 16 имеет, например, окружность между 980-1300 мм, в частности от 1000 до 1200 мм. Используемая длина бочки этого цилиндра L 16 составляет при этом, например, 1950-240 мм, в частности 200-2400 мм. Расклад соответствует вышеназванному выполнению.

Переводной цилиндр 17 в первой форме выполнения имеет также охват, например, между 850-1000 мм, в частности между 900-940 мм. Используемая длина цилиндрической части переводного цилиндра L 17 соответствует согласно первому выполнению пределам, например, 1850-2400 мм, в частности 1900-2300 мм, и в продольном направлении покрыта лежащими рядом, например, тремя декелями 21, например, резиновыми (фиг.3 участки AB-EF). Они простираются в окружном направлении по существу по полному охвату. Резиновые декели 21, благоприятно влияющие на характеристики колебаний печатного аппарата 13 в случае эксплуатации, смещены относительно друг друга чередующимся образом, например, на 180° (фиг.3). В расширенном варианте первого исполнения используемая длина L 17 бочки переводного цилиндра лежит также в пределах между 2000-2400 мм.

Во второй форме выполнения переводной цилиндр 17 имеет, например, охват между 980-1300 мм, в частности от 1000 до 1200 мм. При этом используемая длина бочки L 17 составляет, например, 1950-2400 мм, в частности 200-2400 мм. Расклад (декельных) покрышек 21 соответствует первому выполнению.

Диаметры цилиндров 16, 17 в первом вышеназванном исполнении лежат, например, в пределах от 270 до 320 мм, в частности примерно 285-300 мм. Во втором вышеназванном исполнении диаметр цилиндров 16, 17 находится, например, в пределах примерно 310-410 мм, в частности от 320 до примерно 380 мм. Соотношение используемой длины цилиндрической части цилиндров 16, 17 к их диаметру должно быть 5,8-8,8, например 6,3-8,0, в широком исполнении, в частности, около 6,5-8,0.

В качестве используемой длины L 16, 17 цилиндра здесь нужно понимать ту ширину или длину, которая подходит для приема декельных покрышек 19, 21. Это соответствует в примерно также максимально возможной ширине полотна одному подлежащему запечатыванию полному полотну 03. В отношении общей длины используемой части цилиндров 16, 17 нужно было бы к этой используемой длине L 16, L 17 причислить еще ширину имеющихся при необходимости контрольных (опорных) колец, если имеются, пазов и/или имеющихся при необходимости зон боковых поверхностей цилиндра, которые, например, должны быть доступны для обслуживания зажимных приспособлений и/или приспособлений для закрепления (декелей).

В предпочтительном примере выполнения планетарный цилиндр 18 имеет по существу такие же названные размерные параметры и соотношения, по меньшей мере, сопряженного (с ним) переводного цилиндра 17.

Декельные покрышки 19, 21, как они схематически изображены на фиг.4, выполнены, например, как гибкие пластины, причем изготовленный как резиновая покрышка 21 декель выполнен как, так называемое металлическое декельное полотнище 21 с эластичным и/или сжимаемым покрытием 22, расположенным на пластине-основе 23 (покрытие показано штриховой линией) (на фиг.4 касающиеся одного металлического декельного покрытия 21 позиции привязаны к штриховой линии). Пластинообразная печатная форма 19, соответственно пластина-основа 23 для резинового полотна состоит, как правило, из гибкого, но вместе с тем из сохраняющего форму (формостабильного) материала, например из алюминиевого сплава, и имеет два противолежащих, закрепляемых в цилиндре или на цилиндре 16, 17 конца 24, 26 с толщиной материала MS от, например, 0,2 мм до 0,4 мм, преимущественно 0,3 мм, причем эти концы 24, 26 для образования формы в виде навесной полки 24, 26 соответственно каждый загнуты вдоль линии сгиба по отношению к простирающейся длине l декеля 19, 21 на угол α, β между 40 и 140°, предпочтительно 45°, до 90 или 135° (фиг.4). Передний конец 24, например, загнут под острым углом α от 40° до 50°, в частности 45°, а задний (схода полотна) конец 26 загнут под углом β от 80° до 100°, в частности 90°. Если в окружном направлении цилиндра 16, 17, в частности переводного цилиндра 17, нанесена только лишь одна единственная декельная покрышка 21, то длина l декеля 21 приблизительно соответствует окружности этого цилиндра 17.

В принципе загнутые концы 24, 26 декелей 19, 21 соответственно каждый могут быть вставлены в щелеобразное, параллельное оси в продольном направлении отверстие по окружности соответствующего цилиндра 16, 17, причем эти концы 24, 26 удерживаются, например, за счет их формообразования, трения или деформируемости. Однако они могут быть также зафиксированы дополнительно усилием, прижимными средствами или средствами, срабатывающими во время эксплуатации под действием центробежной силы. Щелеобразные отверстия для расположенных рядом в аксиальном направлении печатных пластин (форм) 19 на формном цилиндре 16 расположены согласно предпочтительному выполнению соответственно по одной линии, например, как сквозное щелевидное отверстие (как описано ниже), в то время как отверстия для расположенных рядом на переводном цилиндре 17 резиновых покрышек 21 не проходят насквозь, а смещены с чередованием одно относительно другого на 180° по окружности. На фиг.5а) и b) показан в перспективном изображении пример предпочтительного выполнения формного цилиндра 16. В этом цилиндре 16 предусмотрено два канала 27, причем оба эти канала проходят насквозь в аксиальном направлении цилиндра 16, по меньшей мере, по всей длине шести участков A-F на цилиндре фиг.5b). По окружности цилиндра 16 они расположены со смещением, например, на 180°. Расположенные под боковой поверхностью 30 внутри цилиндра 16, выполненные в виде сверлений круглого сечения каналы 27 имеют, по меньшей мере, по длине шести участков A-F одно узкое, щелевидное отверстие 28 по направлению к боковой поверхности 30 цилиндра 16 (фиг.5а). Размер щели s16 отверстия 28 на формном цилиндре 16 по окружности составляет менее чем 5 мм и лежит предпочтительно в пределах от 1 мм до 3 мм (фиг.5с).

Загнутые концы 24, 26 печатной формы 19 могут быть вставлены соответственно каждый в одно из на периферии цилиндра параллельных оси в продольном направлении отверстий 28 и зафиксированы, по меньшей мере, задний конец 26, размещенным в канале 27 фиксирующим устройством 29, 31.

Фиксирующее устройство 29, 31 имеет в данном примере, по меньшей мере, один зажим 29 и один пружинный элемент 31 (фиг.5с). Непоказанная здесь, загнутая ортогонально, задняя навесная полка 26 (см. фиг.4) прилегает преимущественно к стенке отверстия 28, по существу подогнанной дополнительно по форме к изгибу полки и зажимом 29 прижимается там за счет усилия, передаваемого на этот зажим 29 пружинным элементом 31. Непоказанная здесь загнутая под острым углом, передняя навесная полка 24 (см. фиг.4) примыкает преимущественно к по существу подогнанной дополнительно по форме отгиба стенке отверстия 28, которая с боковой поверхности цилиндра 30 образует навесную кромку или носик под острым углом α от 40° до 50°, в частности 45°. Для расцепления клеммного зажима заднего конца 26 в канале 27 предусмотрено перестановочное средство 32, которое при воздействии на него создает противодействие усилию, воздействующему пружинным элементом 31 на зажим 29, и тем самым откидывает зажим 29 от стенки соответственно конца 26.

В предпочтительном примере выполнения в каждом канале 27 размещен не только один зажим 29, а по длине участков A-F аксиально расположены рядом несколько зажимов 29 по типу сегментов соответственно каждый, по меньшей мере, с одним пружинным элементом 31 (на фиг.5а показано «как бы вынуто» из цилиндра 16). Согласно этому примеру каждый участок A-F имеет несколько, например шесть, такого типа зажимов 29 согласно фиг.5с, причем посередине между зажимными элементами 29 каждого участка от А до F (A-F), здесь между третьим и четвертым зажимными элементами 29 каждого участка A-F, расположено соответственно по одному приводочному элементу 33, имеющему регистровый камень 35 (фиг.5d). Регистровый камень 35, соответственно приводочный штифт 35 имеет возможность мануального перемещения и юстировки в аксиальном направлении, например, в пазе цоколя 34. В непоказанной модификации выполнения регистровый камень 35 имеет возможность аксиального перемещения также соответственно по направляемому аксиально в остающейся свободной полости канала 27 соответственно приводочного элемента 33 исполнительному механизму, например приводимому двигателем ходовому винту.

Исполнительное (регулирующее) средство 32 в данном примере выполнено таким образом, что при воздействии фиксирующее(ие) устройство(а) 29, 31, т.е. все зажимы 29, закрыты или открыты одновременно по всей длине участков A-F. Это средство 32, показанное на фиг.5а «вынутым» из цилиндра 16, выполнено в виде реверсивно деформируемого полого тела 32, простирающегося, по меньшей мере, по всей длине участков A-F, проходящего аксиально в канале 27 и приводимого в действие рабочей средой, например, в виде гибкой трубки (шланга) 32. Этот шланг 32 согласно фиг.5с при взаимодействии с зажимами 29 расположен в канале 27 таким образом, что он при воздействии оказывает противодействие на пружинные элементы 31, закрывающие с самостопорением фиксирующее устройство. Этот шланг проводится сквозь зоны приводочных элементов 33 (фиг.5d).

На фиг.6а) и 6b) в перспективном изображении показан пример предпочтительного выполнения переводного цилиндра 17. В этом цилиндре 17 предусмотрено два канала 36, 37, причем оба эти канала 36, 37 проходят транзитно в аксиальном направлении цилиндра 17, по меньшей мере, по всей длине шести участков A-F, соответственно трех участков АВ, CD, EF, в бочке (цилиндра) (фиг.6b). По окружности цилиндра 17 они смещены один относительно другого, например, на 180°.

Эти оба конца 36, 37, расположенные под боковой поверхностью 40 внутри цилиндра 17, выполненные, например, как круговые сверления, имеют в общем, например, три проходящих соответственно каждое аксиально, по меньшей мере, соответственно каждое по длине участков АВ, CD, EF узких, щелевидных отверстия 38, 39, 41 по направлению боковой поверхности 40 цилиндра 17 (фиг.6а). Два из этих трех отверстий 38, 39 соединены с этим самым каналом 36 и соосны в аксиальном направлении друг с другом, но дистанцированы один от другого на боковой поверхности 40 цилиндра 17. Аксиально между обоими отверстиями 38, 39 имеется продолжающий форму остальной боковой поверхности 40, в частности, ненарушенный участок U без отверстия. Эти оба расположенные по одной линии (соосные), например, соединяющиеся с тем же самым каналом 36 отверстия 38, 39 - это предпочтительно близкие к торцам (цилиндра) отверстия 38, 39, причем третье отверстие 41 проходит аксиально, по меньшей мере, по средней длине врезания CD и расположено со смещением на 180° относительно других отверстий 38, 39. Ширина прорези s17 незакрытого отверстия 38, 39, 41 на переводном цилиндре 17 в окружном направлении составляет соответственно (каждого) менее 5 мм и лежит предпочтительно в пределах от 1 мм до 3 мм (фиг.6с). Для цели изготовления соответственно на одном или двух концах прорези 38, 39, 41 могут быть предусмотрены проходящие радиально сверления 42, которые в рабочем состоянии цилиндра 17 могут быть закрываемы или закрыты непоказанной на чертеже пробкой (фиг.6b). Эта пробка (заглушка) имеет такую наружную поверхность, которая служит продолжением прочего цилиндрического контура цилиндра 17 в смонтированном состоянии в зоне отверстия (сверления) 42. В предпочтительной форме выполнения по окружности цилиндра 17 в перпендикулярном к оси вращения сечении соответственно только лишь одно из отверстий 38, 39, 41, соответственно одно из укороченных пробкой отверстий 38, 39, 41, расположено последовательно. Таким образом, рассматривая в этом сечении, отверстия 38, 39, 41, соответственно укороченные пробкой отверстия не пересекаются.

Отогнутые концы 24, 26 резиновой покрышки 21 могут быть соответственно каждый воткнуты в одно из расположенных по окружности цилиндра параллельных оси в продольном направлении отверстий 38, 39, 41 и, по меньшей мере, последующий задний конец 26, соответственно каждый зафиксированы, по меньшей мере, одним расположенным в канале 36, 37 фиксирующим устройством 43, 44. Преимущественно оба конца 24, 26 одной и той же резиновой покрышки 21 направляются по тому же отверстию 38, 39, 41 в том же самом канале 36, 37.

Фиксирующее устройство 43, 44 имеет в данном случае соответственно, по меньшей мере, один зажим 43 и один пружинный элемент 44 (фиг.6с). Непоказанная здесь отогнутая ортогонально задняя навесная полка 26 (см. фиг.4) преимущественно прилегает к по существу дополнительно подогнанной по форме к отбортовке полки стенке отверстия 38, 39, 41 и там прижимается зажимом 43 за счет передаваемого пружинным элементом 44 на зажим 43 усилия. Непоказанная здесь отогнутая под острым углом передняя навесная полка 24 (см. фиг.4) преимущественно прилегает к по существу дополнительно подогнанной по форме к отбортовке стенке отверстия 38, 39, 41, которая с боковой поверхностью 40 (цилиндра) образует навесную кромку или носик под острым углом α в пределах 40°-50°, предпочтительно 45°. Для расцепления зажима заднего конца 26 в канале 36, 37 предусмотрено, по меньшей мере, одно исполнительное средство 46, 47, 48, которое создает при воздействии на него противодействие усилию, передаваемому пружинным элементом 44 на зажим 43, и зажим 43 откидывается от стенки. Преимущественно для каждого из трех отверстий 38, 39, 41 в каждом соответствующем канале 36, 37 предусмотрено, по меньшей мере, одно такое исполнительное средство 46, 47, 48 (на фиг.6а показано «вынутым» из цилиндра 17).

В предпочтительном примере выполнения в каждом канале 36, 37 предусмотрен не только один зажим 43, а по длине участков АВ, CD, EF расположено аксиально рядом соответственно несколько зажимов 43 в виде отдельных сегментов соответственно каждый, по меньшей мере, с одним пружинным элементом 44 (на фиг.6а показано «вынутым» из цилиндра 17). В примере выполнения на каждом участке АВ, CD, EF и в каждом отверстии 38, 39, 41 расположено несколько, например десять, такого типа зажимов 43 согласно фиг.6с. На участках АВ, CD, EF соответствующего канала 36, 37, не имеющих никакого отверстия в сторону боковой поверхности 40, вместо фиксирующего устройства 43, 44 или фиксирующих устройств 43, 44 в канале 36, 37 расположен, по меньшей мере, один заполнительный элемент 49 (фиг.6d). В этом примере несколько, например одиннадцать, таких заполнительных элементов 49 расположено в виде отдельных сегментов в соответствующем, не имеющем никакого отверстия участке АВ, CD, EF канала 36, 37. По середине между фиксирующими устройствами 43, 44 каждого участка АВ, CD, EF, т.е. в зоне между участками А и В, соответственно Е и F, в данном случае между пятым и шестым зажимными элементами 43, может быть расположено по одному заполнительному элементу 49 (фиг.6d). Заполнительный элемент 49 имеет по существу поперечное сечение, повторяющее поперечное сечение канала 36, 37, и, по меньшей мере, одно сквозное в аксиальном направлении отверстие 51, через которое может быть подана рабочая среда для исполнительного средства 46, 47, 48.

Перестановочное (исполнительное) средство 46, 47, 48 в представленном примере выполнено таким образом, что при воздействии на фиксирующее устройство 43, 44 участка АВ, CD, EF все зажимы участка АВ, CD, EF одновременно закрываются или расцепляются. Это средство 46, 47, 48 показано на фиг.6а "вынутым" из цилиндра 17. В канале 36 (с двумя отверстиями 38, 39) соответственно с торцов по всей, по меньшей мере, соответствующей длине участка АВ, EF простирается исполнительное средство 46, 47. Приданное среднему отверстию 41 исполнительное средство 48 также простирается, по меньшей мере, по соответствующей длине приданного участка CD. Однако оно может располагаться также, по меньшей мере, на одной стороне до торца цилиндра 17, если оно предназначено преимущественно для подвода рабочей среды (фиг.6а). Исполнительные средства 46, 47, 48 соответственно каждый выполнены как проходящее аксиально в канале 36, 37, приводимое в действие рабочей средой и реверсивно деформируемое полое тело 46, 47, 48, например, в виде шланга 46, 47, 48. Этот шланг 46, 47, 48, согласно фиг.6с, с зажимами 43 так размещен во взаимодействии в канале 36, 37, что он при воздействии на него создает противодействие пружинному элементу 44, закрывающему с самостопорением фиксирующее устройство 44. Через зоны, подлежащие пропусканию заполнительных элементов 49, этот шланг проводится через них, соответственно через их отверстия 51 (фиг.6d).

В другом случае эти каналы 36, 37 могут быть выполнены также соответственно каждый проходящими не по всей общей длине. Так, например, в зоне каждого участка АВ, CD, EF предусмотрен соответственно один канал 36, 37 при необходимости с соответствующим фиксирующим устройством, причем канал 37 средней декельной покрышки 21 (декеля) по отношению к обоим внешним каналам смещен на 180°. Это показано только лишь схематически на фиг.6е. В одной из особенно предпочтительных форм выполнения в связи с шестиполосной шириной печатных секций 02 соответственно цилиндров 16, 17, по меньшей мере, двум цилиндрам 16, 17, в частности двум формным цилиндрам 16, по меньшей мере, одной из печатных башен 01 придано соответственно по одному устройству 52 для прижатия декеля 19, 21 к цилиндру 16, 17, в частности печатной формы (пластины) к формному цилиндру 16 (в последующем прижимное устройство 52). Это особенно предпочтительно тогда, когда в двух сопряженных печатных аппаратах 13 необходимо произвести быструю, например, экстренную смену пластин. В частности это предпочтительно для быстрой, надежной и точной смены продукции, если всем формным цилиндрам 16 одной печатной башни 01 придано такого типа одно прижимное устройство 52. Соответствующее прижимное устройство 52 имеет один или несколько прижимных элементов 53, 54, например планки, толкатели, вальцевые элементы 53, 54, который или которые по выбору переустанавливается(ются) на один и/или несколько декель(ей) 19, 21. Благодаря этому обеспечиваются контролируемые и направленные натягивание или закрепление, и/или отделение, соответственно снятие декеля 19, 21. Благодаря этому возможно заведение конца 24, 26 декеля 19, 21 в соответствующий канал 27, 36, 37, соответственно отверстие 28, 38, 39, 41, или обжим отделенного конца 24, 26 соответственно частично отделенного декеля 19, 21 в нужном положении. Прижимное устройство 52 распространяется вдоль цилиндра 16, 17, по меньшей мер