Полимерная композиция и термостойкие детали (варианты)

Иллюстрации

Показать всеГруппа изобретений относится к конструкционным пластмассам на основе поликарбоната и формованным из них изделиям. Описана термостойкая деталь, состоящая из поликарбонатного сополимера, при этом поликарбонатный сополимер содержит от 5 до 95 мол.% повторяющихся звеньев (компонент а), описываемых следующей общей формулой (I):

и от 95 до 5 мол.% повторяющихся звеньев (компонент b), описываемых следующей общей формулой (II):

где Ra-Rd каждый независимо представляет собой атом водорода, углеводородную группу, которая может содержать ароматическую группу, имеющую от 1 до 9 атомов углерода, или атом галогена, a W представляет собой алкильную группу, которая может содержать ароматическую группу, имеющую от 1 до 20 атомов углерода. Представлены также деталь для пайки оплавлением припоя, деталь для преобразования траектории луча света, оптический диск, пластмассовое зеркало, проводящая полимерная композиция и состоящий из нее лоток для транспортировки электронной детали. Достигается повышение термостойкости и способности сохранять размеры. 8 н. и 26 з.п. ф-лы, 9 табл., 2 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к поликарбонатному сополимеру и к термостойким деталям, содержащим сополимер. Говоря более конкретно, настоящее изобретение относится к поликарбонатному сополимеру, содержащему повторяющиеся звенья, включающие 9,9-бис(4-гидрокси-3-метилфенил)флуорен, и к термостойким деталям, содержащим сополимер. Кроме этого, настоящее изобретение также относится к полимерной композиции, содержащей сополимер.

УРОВЕНЬ ТЕХНИКИ

Поликарбонат, получаемый при проведении реакции между 2,2-бис(4-гидроксифенил)пропаном (далее в настоящем документе называемым "бисфенолом А") и предшественником карбоната, используется в качестве конструкционной пластмассы в различных областях. Однако формованные изделия, полученные с использованием поликарбоната, содержащего звенья бисфенола А, демонстрируют неудовлетворительные термостойкость, прозрачность, формуемость и способность сохранять размеры в зависимости от применения, так что формованные изделия могут подвергаться деформации, плавлению и тому подобному.

Поэтому были внесены разнообразные предложения, направленные на улучшение термостойкости (ссылка на патентные публикации 1, 2, 3, 4, 5 и 6).

Кроме того, для применения в оптике был предложен поликарбонатный сополимер, имеющий флуореновую структуру, типичным представителем которой является 9,9-бис(4-гидроксифенил)флуорен (ссылка на патентные публикации 7, 8, 9, 10, 11, 12 и 13).

Публикации предшествующего уровня техники

| Публикация патента 1 | JP-A 6-25401 |

| Публикация патента 2 | JP-A 7-52270 |

| Публикация патента 3 | JP-A 6-192411 |

| Публикация патента 4 | JP-A 11-306823 |

| Публикация патента 5 | JP-A 11-35815 |

| Публикация патента 6 | JP-A 7-268197 |

| Публикация патента 7 | JP-A 6-25398 |

| Публикация патента 8 | JP-A 6-172508 |

| Публикация патента 9 | JP-A 2000-319375 |

| Публикация патента 10 | JP-A 2000-319376 |

| Публикация патента 11 | JP-A 2000-319377 |

| Публикация патента 12 | JP-A 2001-55435 |

| Публикация патента 13 | JP-A 2001-55436 |

Задачи, решаемые изобретением

Задача настоящего изобретения заключается в создании поликарбонатного сополимера, обладающего превосходной термостойкостью и способностью сохранять размеры, полимерной композиции, содержащей сополимер, и разнообразных формованных изделий.

Описание изобретения

Настоящее изобретение представляет собой поликарбонатный сополимер, содержащий от 5 до 95 мол.% повторяющихся звеньев (компонент а), описываемых следующей общей формулой (I):

и от 95 до 5 мол.% повторяющихся звеньев (компонент b), описываемых следующей общей формулой (II):

где Ra-Rd каждый независимо представляет собой атом водорода, углеводородную группу, которая может содержать ароматическую группу, имеющую от 1 до 9 атомов углерода, или атом галогена, a W представляет собой одинарную связь, углеводородную группу, которая может содержать ароматическую группу, имеющую от 1 до 20 атомов углерода, или же группу O, S, SO, SO2, CO или СОО.

Кроме того, настоящее изобретение относится к термостойкой детали, содержащей поликарбонатный сополимер, при этом поликарбонатный сополимер содержит от 5 до 95 мол.% повторяющихся звеньев (компонент а), описываемых следующей общей формулой (I):

и от 95 до 5 мол.% повторяющихся звеньев (компонент b), описываемых следующей общей формулой (II):

где Ra-Rd, каждый независимо представляет собой атом водорода, углеводородную группу, которая может содержать ароматическую группу, имеющую от 1 до 9 атомов углерода, или атом галогена, a W представляет собой одинарную связь, углеводородную группу, которая может содержать ароматическую группу, имеющую от 1 до 20 атомов углерода, или же группу O, S, SO, SO2, CO или СОО.

Первый аспект настоящего изобретения представляет собой деталь для пайки оплавлением припоя, состоящую из поликарбонатного сополимера, при этом поликарбонатный сополимер содержит от 60 до 95 мол.% повторяющихся звеньев (компонент а), описываемых следующей общей формулой (I):

и от 40 до 5 мол.% повторяющихся звеньев (компонент b), описываемых следующей общей формулой (II-1):

Второй аспект настоящего изобретения представляет собой деталь для преобразования траектории луча света, состоящую из поликарбонатного сополимера, при этом поликарбонатный сополимер содержит от 50 до 95 мол.% повторяющихся звеньев (компонент а), описываемых следующей общей формулой (I):

и от 50 до 5 мол.% повторяющихся звеньев (компонент b), описываемых следующей общей формулой (II):

где Ra-Rd каждый независимо представляет собой атом водорода, углеводородную группу, которая может содержать ароматическую группу, имеющую от 1 до 9 атомов углерода, или атом галогена, a W представляет собой одинарную связь, углеводородную группу, которая может содержать ароматическую группу, имеющую от 1 до 20 атомов углерода, или же группу O, S, SO, SO2, CO или СОО.

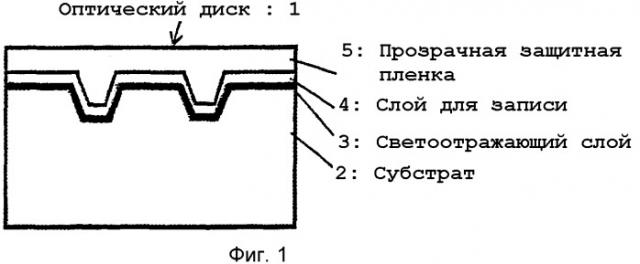

Третий аспект настоящего изобретения представляет собой оптический диск, который включает субстрат с толщиной в диапазоне от 0,3 до 1,2 мм, на котором имеются тисненые углубления, или направляющие канавки, отражающий слой, сформированный на субстрате, и прозрачный защитный слой с толщиной в диапазоне от 3 до 200 мкм, который сформирован на отражающем слое и который воспроизводит записанные данные по механизму изменения интенсивности света у отраженного света, полученного при освещении диска пучком света с прозрачной стороны защитного слоя,

субстрат по существу состоит из поликарбонатного сополимера,

поликарбонатный сополимер содержит от 20 до 95 мол.% повторяющихся звеньев (компонент а), описываемых следующей общей формулой (I):

и от 80 до 5 мол.% повторяющихся звеньев (компонент b), описываемых следующей общей формулой (II):

где Ra-Rd каждый независимо представляет собой атом водорода, углеводородную группу, которая может содержать ароматическую группу, имеющую от 1 до 9 атомов углерода, или атом галогена, a W представляет собой одинарную связь, углеводородную группу, которая может содержать ароматическую группу, имеющую от 1 до 20 атомов углерода, или же группу O, S, SO, SO2, CO или СОО,

субстрат характеризуется

(А) модулем упругости при изгибе от 2800 до 4000 МПа,

(В) водопоглощением, равным 0,3 мас.% или менее при достижении насыщения,

(С) величиной tanδ, измеренной при 40°С и 18 Гц в соответствии с ISO 6721-4, по меньшей мере, равной 0,020, и

(D) деформационной термостойкостью, измеренной под нагрузкой 1,81 МПа в соответствии с ISO 75-1, -2, равной 110°С или более.

Четвертый аспект настоящего изобретения представляет собой пластмассовое зеркало, состоящее из поликарбонатного субстрата и металлической отражающей пленки,

поликарбонатный субстрат содержит поликарбонатный сополимер,

поликарбонатный сополимер содержит от 20 до 70 мол.% повторяющихся звеньев (компонент а), описываемых следующей общей формулой (I):

и от 80 до 30 мол.% повторяющихся звеньев (компонент b), описываемых следующими общими формулами (II-1) и/или (II-2):

поликарбонатный субстрат характеризуется

(А) температурой стеклования от 120 до 230°С,

(В) водопоглощением, равным 0,2 мас.% или менее после погружения в воду при 23°С на 24 часа, и

(С) модулем упругости при изгибе от 2500 до 4000 МПа.

Пятый аспект настоящего изобретения представляет собой проводящую полимерную композицию, содержащую поликарбонатный сополимер и наполнитель на углеродной основе, при этом поликарбонатный сополимер содержит от 5 до 95 мол.% повторяющихся звеньев (компонент а), описываемых следующей общей формулой (I):

и от 95 до 5 мол.% повторяющихся звеньев (компонент b), описываемых следующей общей формулой (II):

где Ra-Rd каждый независимо представляет собой атом водорода, углеводородную группу, которая может содержать ароматическую группу, имеющую от 1 до 9 атомов углерода, или атом галогена, a W представляет собой одинарную связь, углеводородную группу, которая может содержать ароматическую группу, имеющую от 1 до 20 атомов углерода, или же группу O, S, SO, SO2, CO или СОО.

Шестой аспект включает лоток для транспортировки электронной детали, причем лоток состоит из поликарбонатного сополимера и наполнителя на углеродной основе, при этом поликарбонатный сополимер содержит от 5 до 95 мол.% повторяющихся звеньев (компонент а), описываемых следующей общей формулой (I):

и от 95 до 5 мол.% повторяющихся звеньев (компонент b), описываемых следующей общей формулой (II):

где Ra-Rd каждый независимо представляет собой атом водорода, углеводородную группу, которая может содержать ароматическую группу, имеющую от 1 до 9 атомов углерода, или атом галогена, a W представляет собой одинарную связь, углеводородную группу, которая может содержать ароматическую группу, имеющую от 1 до 20 атомов углерода, или же группу O, S, SO, SO2, CO или СОО.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет собой часть схематического изображения вертикального поперечного сечения диска в одном варианте реализации оптического диска настоящего изобретения.

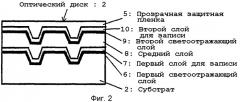

Фиг.2 представляет собой часть схематического изображения вертикального поперечного сечения диска в одном варианте реализации оптического диска настоящего изобретения.

НАИЛУЧШИЙ ВАРИАНТ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Поликарбонатный сополимер

Компонент а

Поликарбонатный сополимер настоящего изобретения получают путем использования в качестве ароматического дигидроксикомпонента 9,9-бис(4-гидрокси-3-метилфенил)флуорена (далее в настоящем документе сокращенно называемого "бискрезолфлуореном"), описываемого следующей формулой (1):

Компонент b

Поликарбонатный сополимер настоящего изобретения получают путем использовании в качестве сополимеризуемого компонента ароматического дигидроксикомпонента, описываемого следующей формулой (2):

где Ra-Rd каждый независимо представляет собой атом водорода, углеводородную группу, которая может содержать ароматическую группу, имеющую от 1 до 9 атомов углерода, или атом галогена, a W представляет собой одинарную связь, углеводородную группу, которая может содержать ароматическую группу, имеющую от 1 до 20 атомов углерода, или же группу O, S, SO, SO2, CO или СОО.

В качестве такого ароматического дигидроксикомпонента возможно использование любого компонента, который в общем случае используют в качестве дигидроксикомпонента поликарбоната. Иллюстративные примеры компонента включают 4,4'-дигидроксибифенил, бис(4-гидроксифенил)метан, 1,1-бис(4-гидроксифенил)этан, 1,1-бис(4-гидроксифенил)-1-фенилэтан, 2,2-бис(4-гидроксифенил)пропан (бисфенол А), 2,2-бис(4-гидрокси-3-метилфенил)пропан (бисфенол С), 1,1-бис(4-гидроксифенил)-3,3,5-триметилциклогексан, 2,2-бис(4-гидрокси-3,3'-бифенил)пропан, 2,2-бис(4-гидрокси-3-изопропилфенил)пропан, 2,2-бис(3-трет-бутил-4-гидроксифенил)пропан, 2,2-бис(4-гидроксифенил)бутан, 2,2-бис(4-гидроксифенил)октан, 2,2-бис(3-бром-4-гидроксифенил)пропан, 2,2-бис(3,5-дибром-4-гидроксифенил)пропан, 2,2-бис(3,5-дихлор-4-гидроксифенил)пропан, 2,2-бис(3,5-диметил-4-гидроксифенил)пропан, 2,2-бис(3-циклогексил-4-гидроксифенил)пропан, 1,1-бис(3-циклогексил-4-гидроксифенил)циклогексан, бис(4-гидроксифенил)дифенилметан, 1,1-бис(4-гидроксифенил)циклогексан (бисфенол Z), 1,1-бис(4-гидроксифенил)циклопентан, 4,4'-дигидроксидифениловый эфир, 4,4'-дигидрокси-3,3'-диметилдифениловый эфир, 4,4'-дигидроксидифенилсульфон, 4,4'-дигидроксидифенилсульфоксид, 4,4'-дигидроксидифенилсульфид, 4,4'-дигидрокси-3,3'-диметилдифенилсульфон, 4,4'-дигидрокси-3,3'-диметилдифенилсульфид, 4,4'-дигидрокси-3,3'-диметилдифенилсульфоксид, 4,4'-дигидрокси-3,3'-дифенилдифенилсульфон, 4,4'-дигидрокси-3,3'-дифенилдифенилсульфид, 4,4'-дигидрокси-3,3'-дифенилдифенилсульфоксид, 1,3-бис{2-(4-гидроксифенил)пропил}бензол (бисфенол М) и 1,4-бис{2-(4-гидроксифенил)пропил}бензол.

Из них подходящими являются 2,2-бис(4-гидроксифенил)пропан (бисфенол А), описываемый следующей далее формулой (2-1), 1,3-бис{2-(4-гидроксифенил)пропил}бензол ("бисфенол М"), описываемый следующей далее формулой (2-2), и 2,2-бис(4-гидрокси-3-метилфенил)пропан ("бисфенол С"), описываемый следующей далее формулой (2-3).

Другие сополимеризуемые компоненты

Кроме того, поликарбонатный сополимер настоящего изобретения может быть разветвленным поликарбонатным сополимером, полученным при сополимеризации с фенольным соединением, имеющим три или более функциональные группы.

Иллюстративные примеры фенольного соединения, имеющего три или более функциональные группы, включают флороглюцин, флороглюцид, 4,6-диметил-2,4,6-трис(4-гидроксифенил)гептен-2,4,6-диметил-2,4,6-трис(4-гидроксифенил)гептан, 1,3,5-трис(4-гидроксифенил)бензол, 1,1,1-трис(4-гидроксифенил)этан, 2,2-бис(4,4-бис(4-гидроксифенил)циклогексил)пропан, 2,6-бис(2-гидрокси-5-метилбензил)-4-метилфенол, 2,6-бис(2-гидрокси-5-изопропилбензил)-4-изопропилфенол, бис(2-гидрокси-3-(2-гидрокси-5-метилбензил)-5-метилфенил)метан, тетракис(4-гидроксифенил)метан, трис(4-гидроксифенил)фенилметан, трисфенол, 2,2-бис(2,4-гидроксифенил)пропан, бис(2,4-дигидроксифенил)кетон и 1,4-бис(4,4-дигидрокситрифенилметил)бензол. Из них предпочтителен 1,1,1-трис(4-гидроксифенил)этан. Их можно использовать индивидуально или в виде комбинации из двух или более. Фенольное соединение, имеющее три или более функциональных групп, предпочтительно используют в количестве от 0,01 до 5 мол.%, более предпочтительно от 0,1 до 3 мол.%, в расчете на все количество ароматических дигидроксикомпонентов и получают разветвленный поликарбонатный сополимер, отличающийся превосходной жесткостью.

Настоящее изобретение относится к термостойким деталям, состоящим из упомянутого выше сополимера. Иллюстративные примеры термостойких деталей включают детали для пайки оплавлением припоя, детали для преобразования траектории луча света, оптические диски, пластмассовые зеркала и лотки для транспортирования электронных деталей.

Первый аспект: детали для пайки оплавлением припоя

Первый аспект настоящего изобретения относится к детали для пайки оплавлением припоя с хорошей прозрачностью, которая не подвергается деформации во время пайки в печи для оплавления припоя.

В области техники, связанной с электронными деталями, наряду с уменьшением размеров и улучшением эксплуатационных характеристик у электронных устройств, и с улучшением производительности, в качестве способа установки различных электронных деталей на субстратах становится популярной технология монтажа на поверхности (SMT), которая позволяет добиться высокой плотности установки деталей и отличается высокой эффективностью.

Технология монтажа на поверхности означает технологию фиксации электронных деталей на плате с печатным монтажом в результате размещения электронных деталей на монтажной плате с использованием припоя кремообразной консистенции, а после этого пропускания печатной платы через нагревательную печь (печь для оплавления припоя) для того, чтобы расплавить припой.

Иллюстративные примеры способов, которые в первую очередь используются в качестве способа нагревания субстрата в печи для оплавления припоя, включают способ обычной теплопередачи с использованием горячего воздуха, включающий пропускание платы через горячий воздух, который подвергают принудительной циркуляции, способ с использованием излучения дальнего инфракрасного диапазона, включающий нагревание платы под действием излучения дальнего инфракрасного диапазона с верхней стороны платы или как с верхней, так и с нижней стороны платы, и способ, включающий нагревание платы под действием комбинации горячего воздуха и излучения дальнего инфракрасного диапазона. При пайке температура печатной платы и электронных деталей, введенных в печь для оплавления припоя, достигает высоких значений в диапазоне от 220 до 270°С.

Среди электронных деталей существуют детали, которые должны характеризоваться наличием прозрачности, такие как линзы, призмы и прозрачные колпачки. Несмотря на то, что в настоящее время с учетом существования проблемы термостойкости данные детали изготавливают из стекла или термоотверждающегося полимера, существует и проблема, заключающаяся в том, что их формование занимает определенное время. В соответствии с этим желательными являются термопластичные полимеры, демонстрирующие термостойкость при проведении пайки оплавлением припоя и легкую формуемость. Однако такие материалы, для которых имел бы место баланс термостойкости при проведении пайки оплавлением припоя и оптических свойств, пока еще неизвестны.

Задачей первого аспекта настоящего изобретения является создание детали для пайки оплавлением припоя, демонстрирующей термостойкость при проведении пайки оплавлением припоя и превосходные прозрачность и формуемость.

Поликарбонатный сополимер

Поликарбонатный сополимер, составляющий деталь для пайки оплавлением припоя первого аспекта настоящего изобретения, содержит повторяющиеся звенья (компонент а), описываемые общей формулой (I), в количестве от 60 до 95 мол.%, предпочтительно от 65 до 90 мол.%, более предпочтительно от 70 до 85 мол.%, и повторяющиеся звенья (компонент b), описываемые общей формулой (II-1), в количестве от 40 до 5 мол.%, предпочтительно от 35 до 10 мол.%, более предпочтительно от 30 до 15 мол.%.

Если количество компонента а будет меньше 60 мол.%, то термостойкость детали для пайки оплавлением припоя может оказаться неудовлетворительной. Между тем если количество компонента а будет больше 95 мол.%, то сополимер будет демонстрировать неудовлетворительную текучесть расплава, и его будет трудно формовать, а изделие, сформованное из него, будет демонстрировать неудовлетворительную прозрачность.

Удельная вязкость

Поликарбонатный сополимер предпочтительно характеризуется удельной вязкостью от 0,17 до 0,55, более предпочтительно от 0,21 до 0,45, при ее измерении при 20°С для раствора 0,7 г сополимера в 100 мл метиленхлорида.

Температура стеклования

Поликарбонатный сополимер предпочтительно характеризуется температурой стеклования (Tg) от 200 до 250°С при ее измерении при скорости увеличения температуры 20°С/мин. Tg более предпочтительно находится в диапазоне от 205 до 245°С. Если Tg будет ниже 200°С, то при проведении пайки оплавлением припоя термостойкость оптической детали, сформованной с использованием сополимера, будет неудовлетворительной, в то время как, если температура будет выше 250°С, то сополимер будет отличаться высокой вязкостью расплава, и в некоторых случаях может оказаться, что с ним трудно работать.

Объемная скорость течения расплава

Поликарбонатный сополимер предпочтительно демонстрирует объемную скорость течения расплава (MVR), измеренную при 320°С под нагрузкой 1,2 кг в соответствии с JIS K-7210, по меньшей мере, 0,2 см3/10 мин, более предпочтительно 0,5 см3/10 мин.

Конкретные примеры деталей для пайки оплавлением припоя настоящего изобретения включают линзы и колпачки для различных индикаторных лампочек; объективы фотоаппаратов и оправы объективов для мобильных телефонов со встроенными фотоаппаратами; линзы и колпачки для светоизлучающих элементов, таких как диоды; колпачки и герметики для различных устройств, таких как транзисторы и выпрямители; колпачки и герметики для сенсоров, ИС (интегральных схем) и тому подобного, и спектральные разделяющие/суммирующие устройства, такие как оптические волноводы и оптико-волоконные кабели, например, призмы. Детали для пайки оплавлением припоя настоящего изобретения в особенности пригодны для линз, оправ объективов и призм.

Детали для пайки оплавлением припоя формуют по любому способу, такому как способ литьевого формования, способ прямого прессования, способ литьевого прессования, способ экструдирования и способ отливки из раствора.

Оптические детали требуют наличия прозрачности для различных длин волн в соответствии с приложениями. Например, для колпачков и герметиков требуется наличие прозрачности для видимого света (от 400 до 700 нм). Для линз и колпачков для светоизлучающих элементов, таких как диоды, требуется наличие прозрачности для длин волн света, испускаемого элементами. Кроме того, для оптико-волоконных коммуникаций используются длины волн от 1300 до 1600 нм и для спектральных разделяющих устройств, таких как призмы для спектрального разделения в случае оптико-волоконного кабеля, требуется наличие прозрачности для данных длин волн.

Поликарбонатный сополимер, используемый в настоящем изобретении, демонстрирует хорошую прозрачность при любых из данных длин волн. Образец для испытаний с толщиной 1,0 мм, который был сформован из поликарбонатного сополимера, предпочтительно характеризовался пропусканием, равным 60% или более, более предпочтительно 70% или более, при каждой из следующих далее длин волн, то есть при 400 нм, 500 нм, 600 нм, 700 нм, 1300 нм, 1400 нм, 1500 нм и 1600 нм.

Деталь для пайки оплавлением припоя настоящего изобретения не деформируется даже после обработки в печи для оплавления припоя с такой предварительной установкой, что действие пиковой температуры 250°С продолжается в течение 5 секунд.

Второй аспект: деталь для преобразования траектории луча света

Второй аспект настоящего изобретения относится к детали для преобразования траектории луча света, демонстрирующей хорошие термостойкость и термостабильность, очень незначительное двулучепреломление и превосходную прозрачность.

До настоящего времени в качестве оптических материалов, таких как материалы для изготовления линз, пластин световодов и тому подобного, использовали несколько полиметилметакрилатных полимеров, поскольку они демонстрируют хорошую прозрачность и малое двулучепреломление. Однако в условиях увеличения в последние годы потребности в улучшении термостойкости полимеров с точки зрения увеличения компактности электронного оборудования и безопасности вряд ли можно сказать, что полиметилметакрилатный полимер обладает достаточной термостойкостью.

Между тем в различных приложениях, включающих оптические материалы, используются поликарбонатные полимеры, что обуславливается высокими прозрачностью и способностью сохранять размеры. Однако с учетом свойств, необходимых для оптических элементов, требующих оптической точности, таких как линзы, призмы, пластины световодов и световоды, в настоящее время трудно разработать вариант использования поликарбонатных полимеров в оптических элементах, поскольку поликарбонатные полимеры относятся к группе обычных пластмасс, которые демонстрируют вполне явно выраженное двулучепреломление, обусловленное ориентацией молекулярной цепи, и которые характеризуются наличием значительной деформации, вызванной формованием.

В качестве способа улучшения ситуации с двулучепреломлением у поликарбонатного полимера предложен способ прививочной сополимеризации поликарбонатного полимера и полимера на основе стирола (JP-A 61-19630 и 63-15822). Однако привитой сополимер, содержащий поликарбонатный полимер и полимер на основе стирола, имеет низкую механическую прочность, он очень хрупкий, и его трудно формовать вследствие неудовлетворительной термостабильности, а для того чтобы улучшить его механическую прочность, его молекулярная масса должна быть увеличена. Однако одновременно с увеличением молекулярной массы ухудшаются его формуемость и поверхностная точность, так что линз, полезных на практике, получить нельзя.

В качестве улучшенного способа, не вызывающего появления упомянутой выше проблемы упомянутого выше способа, предложен способ смешивания поликарбонатного полимера, содержащего ароматический дигидроксикомпонент, такой как бис(4-гидрокси-3,5-диметилфенил)пропан, с акрилонитрилстирольным сополимером (JP-A 5-027101). Однако, несмотря на то, что данная полимерная композиция отличается улучшенными прозрачностью и двулучепреломлением, ей свойственна проблема, заключающаяся в ее низкой термостабильности и в том, что ее очень трудно формовать.

Кроме того, сообщалось (JP-A 6-018701) о линзе с улучшенной термостойкостью и высоким показателем преломления, которая содержит поликарбонатный сополимер, содержащий ароматический дигидроксикомпонент с введенным в него флуореноновым каркасом. Однако данная публикация описывает улучшения термостойкости и показателя преломления, но не упоминает конкретного улучшения ситуации с двулучепреломлением.

Задачей второго аспекта настоящего изобретения является создание оптического формованного изделия, отличающегося наличием очень незначительного двулучепреломления и превосходной прозрачности.

Изобретатель настоящего изобретения обнаружил, что поликарбонатный сополимер, полученный при использовании специфического двухатомного фенола в специфическом количестве, отличается наличием очень незначительного двулучепреломления и что деталь, сформованная из поликарбонатного сополимера, обладает подходящими оптическими свойствами.

Поликарбонатный сополимер

Поликарбонатный сополимер, составляющий деталь для преобразования траектории луча света второго аспекта настоящего изобретения, содержит повторяющиеся звенья (компонент а), описываемые общей формулой (I), в количестве от 50 до 95 мол.%, предпочтительно от 65 до 75 мол.% и повторяющиеся звенья (компонент b), описываемые общей формулой (II), в количестве от 50 до 5 мол.%, предпочтительно от 35 до 25 мол.%.

В особенности предпочтителен поликарбонатный сополимер, содержащий повторяющиеся звенья (компонент а), описываемые общей формулой (I), в количестве от 50 до 95 мол.% и повторяющиеся звенья (компонент b), описываемые общими формулами (II-1) и/или (II-2), в количестве от 50 до 5 мол.%.

Re550

Поликарбонатный сополимер в виде формованной пластины предпочтительно характеризуется пропусканием при 550 нм, равным 80% или более, и предпочтительно его характеристики удовлетворяют следующему выражению:

Re550/d≤10,

если запаздывание при 550 нм обозначить Re550 (нм), а толщину участка, на котором измеряют пропускание и запаздывание, обозначить d (мм).

Оптический элемент, содержащий поликарбонатный полимер, относящийся по типу к обычному полимеру из бисфенола А, в общем случае демонстрирует высокое запаздывание, и его значение в некоторых случаях можно уменьшить при изменении условий формования. Однако диапазон изменения условий в общем случае очень мал, так что формование очень трудно провести, и характеристики обычного поликарбонатного полимера зачастую не могут удовлетворить приведенному выражению. Между тем поликарбонатный сополимер, используемый в настоящем изобретении, характеризуется низким запаздыванием, вызванным ориентацией в полимере, и малой степенью деформации, вызванной формованием, так что из него может быть получен хороший оптический элемент без жесткого задания условий формования.

Пропускание

Формованная пластина предпочтительно характеризуется пропусканием (Т550) при 550 нм, равным 80% или более, более предпочтительно 85% или более. Пропускание измеряют при использовании спектрофотометра типа U-4001 от компании Hitachi, Ltd.

Удельная вязкость

Поликарбонатный сополимер предпочтительно характеризуется удельной вязкостью от 0,17 до 0,55, более предпочтительно от 0,21 до 0,45, при ее измерении при 20°С после растворения 0,7 г полимера в 100 мл метиленхлорида.

Температура стеклования

Поликарбонатный сополимер предпочтительно характеризуется температурой стеклования (Tg) от 150 до 250°С при ее измерении при скорости увеличения температуры 20°С/мин. Tg более предпочтительно находится в диапазоне от 160 до 245°С.

Температура уменьшения массы на 5%

Поликарбонатный сополимер предпочтительно характеризуется температурой уменьшения массы на 5% (Td), используемой в качестве индикатора термостойкости, равной 450°С или более, более предпочтительно 480°С или более, при ее измерении при скорости увеличения температуры 20°С/мин. Если температура уменьшения массы на 5% будет меньше 450°С, то во время формования будет происходить интенсивное термическое разложение, и поэтому будет трудно получить хорошее сформованное изделие, что невыгодно.

Коэффициент фотоупругости

Поликарбонатный сополимер предпочтительно характеризуется коэффициентом фотоупругости, равным 50×1013 см2/дин или менее, более предпочтительно 45×1013 см2/дин или менее. Если коэффициент фотоупругости будет больше 50×1013 см2/дин, то деформация, вызванная формованием, будет большой, и поэтому в некоторых случаях может оказаться затруднительным использование получающегося в результате формованного изделия в качестве детали для преобразования траектории луча света.

Объемная скорость течения расплава

Поликарбонатный сополимер предпочтительно характеризуется объемной скоростью течения расплава (MVR), измеренной при 340°С под нагрузкой 1,2 кг в соответствии с JIS K-7210, по меньшей мере, равной 1,0 см3/10 мин, более предпочтительно, по меньшей мере, равной 1,5 см3/10 мин.

Деталь для преобразования траектории луча света обозначает линзу, призму, пластины световодов и световод, которые являются оптическими элементами, используемыми в качестве деталей для оптического оборудования. Более конкретно, линза обозначает любые линзы, которые имеют две сферические или несферические поверхности преломления и через которые свет имеет возможность проходить. Иллюстративные примеры линз включают сферические линзы, несферические линзы, линзы Френеля и микрорастровые линзы.

Между тем призма обозначает любое формованное изделие, имеющее, по меньшей мере, две полированные поверхности, которые, по меньшей мере, непараллельны друг другу и находятся друг по отношению к другу под некоторым углом. Иллюстративные примеры призмы включают прямоугольную призму, призму Порро, призму прямого зрения, пентагональную призму, призму Добресса, призму Хенцольта, призму Шпренга, призму Молера, призму Волластона, наклонную призму и призму Аббе.

Деталь для преобразования траектории луча света формуют по любому способу, такому как способ литьевого формования, способ прямого прессования, способ литьевого прессования, способ экструдирования и способ отливки из раствора. С точки зрения простоты формования и затрат деталь для преобразования траектории луча света в особенности предпочтительно формовать по способу литьевого формования или по способу литьевого прессования.

Деталь для преобразования траектории луча света, такая как формованная пластина, предпочтительно характеризуется пропусканием при 550 нм, равным 80% или более, более предпочтительно 85% или более.

Поскольку деталь для преобразования траектории луча света настоящего изобретения обладает хорошими оптическими свойствами, описанными выше, в подходящем случае ее можно использовать в качестве оптического элемента для электрического и электронного оборудования, такого как фотоаппарат, цифровой фотоаппарат, жидкокристаллический дисплей, жидкокристаллический проектор, копировальный аппарат и оборудование, связанное с работой с оптическими дисками, а в качестве детали для преобразования траектории луча света, такой как расщепитель или интегратор, ее можно использовать в аппаратуре оптической связи.

Деталь для преобразования траектории луча света предпочтительно представляет собой линзу датчика, линзу фотоаппарата, микрорастровую линзу, линзу проектора или призму.

Деталь для преобразования траектории луча света настоящего изобретения отличается хорошими термостойкостью и термостабильностью, очень незначительным двулучепреломлением и превосходной прозрачностью.

Третий аспект: оптический диск

Третий аспект настоящего изобретения относится к оптическому диску, отличающемуся превосходными жесткостью и стойкостью к водопоглощению.

В обычных оптических дисках (далее в настоящем документе сокращенно обозначаемых "CD-диски"), таких как CD (компакт-диск) и CD-ROM (постоянное запоминающее устройство на компакт-диске), на одной поверхности прозрачного субстрата с толщиной 1,2 мм формируют тисненые углубления, соответствующие записанным данным, и, кроме того, на данной поверхности формируют отражающую пленку, изготовленную из Al и тому подобного. Данные, записанные на таком CD-диске, воспроизводятся в результате освещения сфокусированным пучком другой поверхности прозрачного субстрата, на которой не сформирована отражающая пленка.

В противоположность этому у дисков DVD (цифровой видеодиск) и DVD-ROM (постоянное запоминающее устройство на цифровом видеодиске) (далее в настоящем документе сокращенно обозначаемых "DVD-диски"), отличающихся более высокими плотностями записи, на одной поверхности прозрачного субстрата с толщиной 0,6 мм формируют более миниатюрные тисненые углубления в сравнении с углублениями для CD-диска, и, кроме того, на данной поверхности формируют отражающую пленку, изготовленную из Al и тому подобного. Как и в случае с CD-диском, данные, записанные на поверхности для записи у такого DVD-диска, воспроизводятся при освещении фокусированным пучком другой поверхности прозрачного субстрата, на которой не сформирована отражающая пленка.

В качестве материала субстрата с толщиной 0,6 мм в общем случае используют ПК (поликарбонат), который представляет собой прозрачный полимерный материал. Субстрат из ПК с толщиной 0,6 мм сам по себе характеризуется недостаточными механическими свойствами и подвергается короблению. Поэтому производят совместное ламинирование двух субстратов из ПК с толщиной 0,6 мм так, чтобы их поверхности для записи находились бы в контакте друг с другом. Таким образом обеспечиваются механические свойства, поскольку полная толщина диска становится 1,2 мм.

Причина того, почему толщина субстрата DVD-диска составляет 0,6 мм, заключается в обеспечении предельного углового отклонения. Поскольку шаг между дорожками и плотность углублений увеличиваются, уменьшается предел для углового отклонения у диска. Величину предельного углового отклонения можно гарантировать при уменьшении толщины субстрата от 1,2 мм до 0,6 мм. Однако поскольку модуль упругости субстрата пропорционален кубу его толщины с точки зрения прочности материалов, невозможно избежать ухудшения величины углового отклонения, которое происходит в процессе изготовления субстрата.

Между тем для того чтобы вместе с упомянутым выше увеличением плотности увеличить в оптических дисках и скорость передачи данных при их записи и чтении, больше уже нельзя избежать вращения субстрата диска с повышенной скоростью.

Однако в случае упомянутой выше структуры оптических дисков трудно избежать возникновения перекашивания по следующим причинам (1-4):

(1) При литьевом формовании: под действием напряжения сдвига возникает напряжение, когда полимер перетекает внутрь полости формы (искажение ориентации молекул).

(2) Завершение заполнения: когда полимер заполнит полость формы, перетекание полимера немедленно завершится, поскольку перемещение шнека быстро прекратится, в результате вся сила инерции полимера и шнека будет воздействовать на субстрат.

(3) Сохранен