Установка для производства технического углерода

Иллюстрации

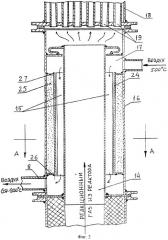

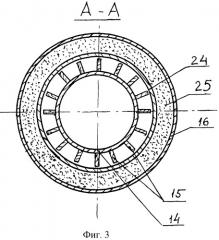

Показать всеИзобретение может быть использовано при рекуперации тепла сажегазовой смеси для подогрева технологического воздуха в производстве технического углерода. Установка включает горизонтально установленный реактор, содержащий цилиндрические камеру горения со средствами для подачи топлива и воздуха, реакционную камеру со средствами для подачи сырья и закалочную камеру со средствами для подачи воды и выходным патрубком, а также теплообменник, снабженный патрубками ввода и вывода воздуха. Между выходным патрубком закалочной камеры и теплообменником установлено устройство в виде двух коаксиально расположенных вертикальных металлических труб - внутренней жаропрочной 14 и наружной 16. Между трубами 14 и 16 образована герметичная межтрубная полость 17. На внешней поверхности внутренней жаропрочной трубы 14, соединенной с выходным патрубком закалочной камеры и с трубным пучком 19 теплообменника, закреплены продольные ребра 15. На внутренней поверхности наружной трубы 16 установлен стальной цилиндр 24, образующий с ее стенкой полость 25 для теплоизоляционного материала, изолированную от полости 17 крышками 26 и 27. Зазор между внутренней трубой 14 и стальным цилиндром 24 составляет 0,05-0,085 от ее диаметра. Герметичная межтрубная полость 17 соединена в верхней части с патрубком вывода воздуха из теплообменника, а в нижней части - с патрубком 8 подачи воздуха в камеру горения реактора. Изобретение позволяет повысить температуру подогрева воздуха, подаваемого в камеру горения, до 650-900°С, снизить удельное газообразование и удельный расход воздуха и топлива, увеличить выход технического углерода при сохранении стабильности его физико-химических свойств. 3 ил.

Реферат

Изобретение относится к производству технического углерода путем термического разложения углеводородного сырья в продуктах полного сгорания вспомогательного топлива, а именно к устройствам для получения технического углерода, в которых осуществляют рекуперацию тепла реакционной смеси для подогрева технологического воздуха.

Известна установка для получения технического углерода с двухступенчатым подогревом технологического воздуха, включающая реактор со средствами для подачи сырья, топлива, воздуха и воды, рекуперативный трубчатый подогреватель воздуха, выносную топку для сжигания части очищенных от технического углерода реакционных газов с устройством для второй ступени подогрева воздуха и фильтр для отделения технического углерода от газов (патент ФРГ №2827872, кл. МПК С 09 С 1/50, выдан 13.02.86).

Установка работает следующим образом: в реактор одновременно подают природный газ, технологический воздух и жидкое углеводородное сырье. Продукты реакции, содержащие частицы технического углерода, охлаждают водой и доохлаждают в рекуперативном подогревателе за счет теплообмена с поступающим в него технологическим воздухом. Далее технический углерод отделяют от газов, часть которых подают в выносную топку, где их сжигают. Технологический воздух, подогретый в рекуперативном подогревателе до температуры 500°С, поступает в теплообменник топки, где нагревается до температуры 600-1250°С, и далее поступает в реактор.

Недостатком данного технического решения является тот факт, что при использовании второй стадии нагрева воздуха за счет постороннего источника тепла, а именно за счет тепла, генерируемого при сжигании отходящих реакционных газов, очищенных от технического углерода, объем реакционных газов уменьшается только на величину, связанную с уменьшением количества подаваемого для поддержания постоянной температуры в зоне реакции окислителя. В то же время не происходит уменьшения объема реакционных газов за счет сокращения подачи воды на закалку реакционной смеси, поскольку перепад температуры в зоне рекуперации сохраняется постоянным, что негативно сказывается на технико-экономических показателях процесса. Кроме того, использование дополнительного тепла от сжигания отбросных газов дает возможность попадания в атмосферу остаточных вредных продуктов сжигания.

Наиболее близкой к предлагаемому изобретению является установка для производства технического углерода, включающая горизонтально установленный реактор, содержащий цилиндрические: камеру горения со средствами для подачи топлива и воздуха, реакционную камеру со средствами для подачи сырья и закалочную камеру со средствами для подачи воды. К закалочной камере присоединен вертикальный патрубок для вывода смеси газов с частицами технического углерода. В верхней части патрубка установлен трубчатый теплообменник для рекуперации тепла от проходящей по его трубам смеси газов с частицами техуглерода и подогрева протекающего в межтрубном пространстве технологического воздуха, который после подогрева до 450°С поступает в камеру горения реактора (И.Г.Борозняк. Производство технического углерода, М., Химия, 1981, с.122, прототип).

Недостатком этой установки является недостаточно высокий уровень технологического воздуха, а также ограничение температуры подогрева реакционной смеси на входе в воздухоподогреватель из-за разрушения нижней трубной доски даже при применении стали 1Х18Н10Т, имеющей температуру начала окисления 850°С. Применение более жаростойких сталей в этой установке приводит к снижению экономических показателей из-за подорожания конструкции.

Целью предлагаемого изобретения является повышение температуры подогрева технологического воздуха за счет тепла реакционных газов путем двухступенчатого нагрева, что обеспечивает повышение выхода целевого продукта, снижение удельного расхода воздуха и вспомогательного топлива, а также снижение удельного газообразования.

Предлагаемая установка для производства технического углерода включает горизонтально установленный реактор, содержащий цилиндрические камеру горения со средствами для подачи топлива и воздуха, реакционную камеру со средствами для подачи сырья и закалочную камеру со средствами для подачи воды и выходным патрубком, а также теплообменник, который снабжен патрубками ввода и вывода воздуха. Между выходным патрубком закалочной камеры реактора и теплообменником установлено устройство, включающее две вертикальные коаксиально расположенные металлические трубы - внутреннюю, жаропрочную, и наружную, которая образует с внутренней герметичную межтрубную полость. На внешней поверхности внутренней жаропрочной трубы закреплены продольные ребра. Кроме того, в герметичной межтрубной полости на внутренней поверхности наружной трубы установлен стальной цилиндр, образующий с ее стенкой полость для теплоизоляционного материала, снабженную верхней и нижней крышками, изолирующими ее от пространства между трубами. Цилиндр установлен таким образом, что зазор между ним и внутренней трубой составляет 0,05-0,085 диаметра жаропрочной внутренней трубы. Кроме того, герметичная межтрубная полость соединена в верхней части с патрубком вывода воздуха из теплообменника, а в нижней части со средствами для подачи воздуха в камеру горения реактора.

Отличительными признаками изобретения является установление между выходным патрубком закалочной камеры и трубным пучком теплообменника устройства, которое включает две вертикальные коаксиально расположенные металлические трубы - внутреннюю жаропрочную, на внешней поверхности которой закреплены продольные ребра и которая соединяет полость закалочной камеры с полостью труб теплообменника. А также наружную, образующую с внутренней герметичную межтрубную полость, в которой на внутренней поверхности внешней трубы установлен стальной цилиндр, образующий с ее стенкой полость для теплоизоляционного материала, снабженную верхней и нижней крышками, изолирующими ее от пространства между трубами, а зазор между внутренней трубой и стальным цилиндром составляет 0,05-0,085 диаметра жаропрочной внутренней трубы. Кроме того, герметичная межтрубная полость соединена в верхней части с патрубком вывода воздуха из теплообменника, а в нижней части со средствами для подачи воздуха в камеру горения реактора.

Расположение между закалочной камерой и рекуперативным трубчатым теплообменником специального устройства позволяет при относительно малой поверхности контакта реакционных газов с тепловоспринимающей поверхностью внутренней трубы, простоте и надежности конструкции обеспечить перегрев технологического воздуха с 500°С до 650-900°С за счет тепла реакционной смеси перед подачей его в камеру горения. А это, в свою очередь, обеспечивает достижение более высокого выхода технического углерода из сырья, снижение удельного расхода технологического воздуха, снижение удельного газообразования и удельного расхода закалочной жидкости (воды).

Реакционные газы с температурой 900-970°С, проходя по внутренней жаропрочной трубе в трубы теплообменника, отдают тепло в результате поверхностного, преимущественно радиационного, теплообмена воздуху, проходящему по межтрубной герметичной полости между оребренной трубой и стальным цилиндром и предварительно нагретому в трубчатом рекуперативном (1 ступень подогрева воздуха) теплообменнике до температуры 500°С. При этом температура реакционных газов понижается до 800-810°С, что предохраняет трубную доску теплообменника от разрушения. Температура технологического воздуха, поступающего в камеру горения реактора, повышается до 650-900°С. Эффективность подогрева технологического воздуха во второй ступени (во время прохождения его по межтрубной герметичной полости) увеличивается за счет оребрения наружной поверхности внутренней трубы, что увеличивает поверхность теплообмена с воздухом и внутренней трубы, что увеличивает поверхность теплообмена с воздухом и повышает интенсивность теплопередачи на единицу тепловоспринимающей поверхности внутренней жаропрочной трубы. Наблюдаемый эффект объясняется специфическими особенностями реакционных газов: высокой излучательной способностью и непосредственным контактом с тепловоспринимающей поверхностью взвешенных углеродных частиц среднего диаметра 300-700 Å. Присутствие в потоке большого количества взвешенных углеродных частиц данного размера интенсифицирует теплообмен между реакционным газом и металлом и способствует передаче большого количества тепла от нагретого металла воздуху. При подаче воздуха в полость между трубами большое значение имеет скорость движения потока, которая обуславливается размером зазора между внутренней трубой и стальным цилиндром, образующим со стенкой наружной трубы дополнительную полость для материала, изолирующего металл наружной трубы от воздействия нагретого до высокой температуры воздуха. Опытным путем установлено, что оптимальный размер зазора составляет 0,05-0,085 диаметра жаропрочной внутренней трубы. Уменьшение зазора менее 0,05 приводит к излишнему росту гидравлического сопротивления потока, а увеличение более 0,085 ведет к снижению эффективности теплообмена.

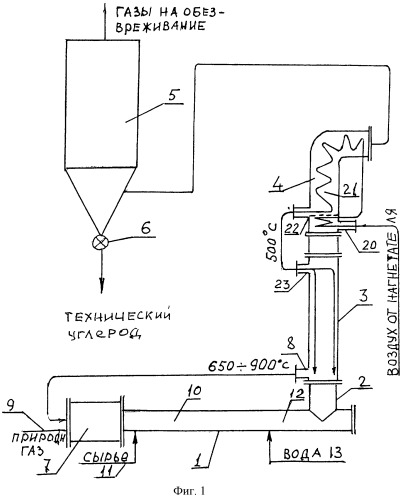

На фиг.1 представлена принципиальная схема предлагаемой установки, общий вид; на фиг.2 - продольное сечение устройства, установленного между выходным патрубком реактора и трубной доской теплообменника; на фиг.3 - сечение по А-А того же устройства.

Установка для производства технического углерода включает горизонтально установленный реактор 1, выходной патрубок 2, устройство 3, состоящее из двух вертикальных коаксиально расположенных труб, рекуперативный трубчатый теплообменник 4 и устройство 5 для отделения технического углерода от газов с разгрузочным устройством 6. В реакторе 1 последовательно и соосно расположены цилиндрические камера 7 со средствами для подачи воздуха 8 и вспомогательного топлива 9, реакционная камера 10 со средствами для подачи сырья 11 и камера закалки 12 со средствами для подачи закалочной жидкости - воды 13. К камере закалки 12 присоединен вертикальный патрубок 2, на выходе из которого установлено устройство 3, состоящее из двух труб - внутренней жаропрочной 14, на внешней поверхности которой закреплены продольные ребра 15, и внешней 16, образующих герметичную изолированную от полости реактора и внешнего пространства полость 17. Теплообменник 4 содержит кожух 18, трубный пучок 19, соединенный с трубой 14, патрубок ввода воздуха 20 в межтрубное пространство 21 теплообменника и патрубок вывода воздуха 22 из пространства 21. Герметичная полость 17 в своей верхней части связана посредством патрубка 23 с межтрубным пространством 21 теплообменника 4 и в нижней части посредством патрубка 8 сообщается с камерой горения 7. В полости 17 на внутренней поверхности трубы 16 установлен стальной цилиндр 24, образующий со стенкой трубы 16 дополнительную полость 25, которая посредством крышек 26 и 27 изолирована от полости 17. Полость 25 предназначена для материала, изолирующего трубу 16 от воздействия высоких температур.

Установка работает следующим образом.

Предварительно подогретый воздух по патрубку 8 поступает в камеру горения 7 реактора 1. Туда же по патрубку 9 поступает вспомогательное топливо, которое сжигается с получением потока продуктов полного сгорания с температурой 1500°С. Продукты полного сгорания топлива поступают в реакционную камеру 10, куда по патрубку 11 поступает распыленное жидкое углеводородное сырье, которое, смешиваясь с продуктами полного сгорания топлива, разлагается с получением технического углерода. Затем образовавшийся поток реакционных продуктов поступает в камеру 12, где подвергается закалке водой, поступающей через устройство 13, охлаждаясь при этом до 900-970°С. Далее продукты реакции через патрубок 2 выходят из реактора 1 и по жаропрочной трубе 14, где охлаждаются путем радиационного обмена с омывающим трубу 14 воздухом до 800°С, поступают в трубы 19 теплообменника 4. Проходя по трубам 19, реакционная смесь охлаждается в результате поверхностного теплообмена с воздухом, подаваемым в межтрубное пространство 21 теплообменника 4 по патрубку 20, и далее поступает в устройство 5 для отделения технического углерода от газообразных продуктов реакции. Отделенный от реакционных газов технический углерод поступает затем в устройства для обработки (на фиг. не показаны). Подогретый в теплообменнике 4 до 500°С технологический воздух по патрубку 23 поступает в герметичную межтрубную полость 17 в зазор между внутренней трубой 14 и стальным цилиндром 24. Размер зазора составляет в данной установке 0,05-0,085 диаметра жаропрочной трубы 14. Проходя по герметичной полости 17, технологический воздух забирает тепло реакционной смеси после реактора и, нагреваясь до 650-900°С, далее по патрубку 8 поступает в камеру горения 7 реактора 1.

Параметры технологического процесса приведены в таблице.

| Таблица | ||

| Параметры технологического процесса | По прототипу | По изобретению |

| Расход сырья, кг/час | 2000 | 2000 |

| Индекс корреляции сырья ИК | 120 | 120 |

| Расход природного газа, нм3/час | 420 | 395 |

| Расход технологического воздуха, нм3/час | 7000 | 6800 |

| Температура подогрева сырья, °С | 220 | 220 |

| Температура подогрева воздуха, °С | 480 | 650 |

| Температура газов в зоне реакции, °С | ||

| Температура газов в зоне закалки, °С | 800 | 875 |

| Выход технического углерода в расчете на сырье, % | 51,0 | 53,8 |

| Йодное число, J2, мг/г | 82,0 | 83,0 |

При осуществлении процесса по настоящему изобретению происходят следующие положительные изменения при сохранении стабильности физико-химических свойств технического углерода: снижается удельный расход природного газа и технологического воздуха с одновременным снижением удельного объема реакционного газа, увеличивается температура подогрева воздуха и повышается выход технического углерода в расчете на сырье.

Таким образом, можно предположить, что внедрение данного изобретения в производстве технического углерода позволит значительно улучшить технико-экономические показатели процесса. Экономический эффект от внедрения на Омском заводе технического углерода предположительно составит 20 млн. руб./год.

Установка для производства технического углерода, включающая горизонтально установленный реактор, содержащий цилиндрические камеру горения со средствами для подачи топлива и воздуха, реакционную камеру со средствами для подачи сырья и закалочную камеру со средствами для подачи воды и выходным патрубком, а также теплообменник, который снабжен патрубками ввода и вывода воздуха, отличающаяся тем, что между выходным патрубком закалочной камеры и теплообменником установлено устройство, включающее две вертикальные коаксиально расположенные металлические трубы - внутреннюю жаропрочную, на внешней поверхности которой закреплены продольные ребра, соединенную с выходным патрубком закалочной камеры и трубным пучком теплообменника, и наружную, образующую с внутренней герметичную межтрубную полость, в которой на внутренней поверхности наружной трубы установлен стальной цилиндр, образующий с ее стенкой полость для теплоизоляционного материала, снабженную верхней и нижней крышками, изолирующими ее от пространства между трубами, а зазор между внутренней трубой и стальным цилиндром составляет 0,05-0,085 диаметра жаропрочной внутренней трубы, кроме того, герметичная межтрубная полость соединена в верхней части с патрубком вывода воздуха из теплообменника, а в нижней части - со средствами для подачи воздуха в камеру горения реактора.