Способ получения бензола

Иллюстрации

Показать всеИспользование: нефтепереработка и нефтехимия. Проводят ректификацию в сочетании с двухступенчатым каталитическим гидрированием с получением фракции углеводородов С6-C8, гидродеалкилирование этой фракции, разделение продуктов гидродеалкилирования на газообразную и жидкую фракции, в которой по крайней мере часть фракции углеводородов С6-C8 подвергают после гидрирования дополнительной ректификации с отбором из колонны дополнительной ректификации продукта, содержащего от 30 до 95 мас.% бензола от его содержания во фракции углеводородов С6-C8 с верха колонны или через боковой отвод, и кубового продукта, содержащего остальное количество бензола и более тяжелокипящие по отношению к бензолу ароматические и неароматические углеводороды C7-C8, который направляют на гидродеалкилирование, причем продукт, содержащий от 30 до 95 мас.% бензола от его содержания во фракции углеводородов С6-C8, подвергают экстрактивной ректификации с селективным растворителем с выделением из колонны экстрактивной ректификации фракции неароматических углеводородов в качестве дистиллята колонны, а насыщенный селективный растворитель из колонны экстрактивной ректификации направляют на выделение бензола десорбцией. Технический результат: повышение эффективности работы процесса получения бензола из углеводородных бензолсодержащих смесей различного происхождения. 5 з.п. ф-лы., 2 табл., 4 ил.

Реферат

Изобретение относится к способу получения бензола из углеводородных бензолсодержащих смесей различного происхождения, содержащих ароматические и неароматические углеводороды и соединения серы.

Бензол является одним из основных источников сырья для производства большинства органических продуктов. Углеводородные смеси, содержащие бензол, получают различными способами переработки нефтяного сырья и угля, наиболее распространенными из которых являются:

- каталитический риформинг нефтяных фракций;

- пиролиз углеводородного сырья с целью получения олефинов;

- деалкилирование алкилароматических углеводородов;

- ароматизация парафиновых углеводородов;

- коксование угля.

В зависимости от способа переработки и вида исходного сырья составы получаемых углеводородных смесей существенно различаются как по содержанию в них бензола и других ароматических углеводородов, так и по содержанию неароматических углеводородов (парафиновых, нафтеновых, непредельных), а также соединений серы, что требует использования различных методов их дальнейшей переработки с целью получения бензола. Задача осложняется тем, что промышленность органического синтеза предъявляет высокие требования к качеству бензола, особенно по содержанию непредельных углеводородов и соединений серы.

Для выделения бензола из углеводородных смесей, содержащих ароматические и в основном предельные неароматические углеводороды (фракции каталитического риформинга и гидрированные фракции пиролиза), известны методы азеотропной и экстрактивной перегонки или экстракции [А.Д.Сулимов. Производство ароматических углеводородов из нефтяного сырья, М., Химия, 1975, стр.36-70], т.к. бензол образует с парафиновыми и нафтеновыми углеводородами, содержащимися в углеводородных смесях, азеотропные смеси, которые невозможно разделить обычной ректификацией.

Азеотропная перегонка практически не используется в промышленности, т.к. она экономична в очень узком концентрационном составе сырья (при концентрации бензола 97-98%). Наиболее известным азеотропообразующим агентом для выделения бензола является ацетон.

Использование экстрактивной ректификации широко известно из патентной литературы. В качестве селективных растворителей предлагается использование N-метилпирролидона [Патент Германии №2026693, МПК С 07 С 7/08, опубл. 23.12.1971], алифатических алкиламидов (диметилформамида, диметилацетамида) [Патент США №3919078, МПК С 10 G 21/20, опубл. 11.11.1975], N-замещенных морфолинов [Патент США №5252200, МПК С 10 G 21/20, опубл. 12.10.1993], диметилсульфоксида [Патент США №5399244, МПК В 01 D 3/40, опубл. 21.03.1995] и др.

К недостаткам процесса относится то, что для получения бензола высокой чистоты желательно на экстрактивную ректификацию направлять углеводородную смесь, содержащую минимальное количество неароматических углеводородов, кипящих в интервале между бензолом и толуолом, и не содержащую толуола. Поэтому большое внимание уделяется предварительной ректификации бензолсодержащей смеси.

Наиболее широко используемой для разделения смесей, содержащих ароматические и предельные неароматические углеводороды, является экстракция с помощью специальных растворителей, в качестве которых наиболее широко применяются N-метилпирролидон, диэтиленгликоль, сульфолан, диметилсульфоксид, N-формилморфолин и др. [А.Д.Сулимов. Производство ароматических углеводородов из нефтяного сырья, М., Химия, 1975, стр.47-70].

Недостатком способа является большая сложность отделения ароматики от непредельных углеводородов. Кроме того, все вышеперечисленные методы выделения бензола не позволяют очистить бензол от соединений серы.

Известны способы очистки бензолсодержащих углеводородных смесей от непредельных углеводородов и соединений серы, среди которых наибольшее применение получил способ, заключающийся в двухстадийном гидрировании [А.Д.Сулимов. Производство ароматических углеводородов из нефтяного сырья, М., Химия, 1975, стр.31-33]. На первой стадии в более мягких условиях на сульфидном вольфрамоникелевом, алюмокобальтмолибденовом катализаторах или на низкотемпературных алюмоникелевом и алюмопалладиевом катализаторах гидрируются в основном диеновые углеводороды и частично непредельные углеводороды. На второй стадии при более высокой температуре в присутствии кобальтмолибденовых и никель-молибденовых катализаторов гидрируются непредельные соединения и осуществляется гидрогенолиз сернистых соединений со степенью превращения более 95%. Недостатком способа является повышенное содержание в продуктах гидрирования предельных парафиновых и нафтеновых углеводородов, что влечет за собой необходимость использования специальных методов разделения.

Наиболее близким по технической сущности к предлагаемому является способ получения бензола, согласно которому углеводородную смесь, содержащую ароматические и неароматические углеводороды и соединения серы, подвергают двухступенчатому каталитическому гидрированию в сочетании с предварительной или промежуточной между ступенями ректификацией от легкокипящих и тяжелокипящих углеводородов с получением гидрированной фракции углеводородов С6-C8, с последующим гидродеалкилированием этой фракции, разделением продуктов гидродеалкилирования на газообразную и жидкую фракции [И.Р.Черный, Производство сырья для нефтехимических синтезов, М., Химия, 1983, стр.193-202]. Если ректификация предшествует гидрированию, то выделяют негидрированные фракции углеводородов C5 и С9, которые направляют на дальнейшую переработку, при расположении ректификации между ступенями гидрирования получают гидрированные фракции, используемые в качестве компонентов моторного топлива. Гидродеалкилирование фракции углеводородов С6-С8 может проводиться как в присутствии катализаторов, так и без них при высокой температуре. В обоих случаях происходит превращение алкилароматики в бензол и легкий парафиновый углеводород, а также крекинг присутствующих в сырье парафиновых и нафтеновых углеводородов с получением газообразных продуктов. Включение в схему процесса деалкилирования позволяет повысить выход бензола за счет разложения алкилароматики и упрощает дальнейший процесс ректификации с получением высококачественного бензола.

Процесс гидродеалкилирования очень чувствителен к изменению состава фракции углеводородов С6-C8 и изменению нагрузок по сырью, т.к. он сопровождается существенными выделениями тепла в результате реакций гидродеалкилирования и крекинга, осмолением при превышении температуры выше допустимой и затуханием реакции при понижении температуры ниже минимально возможной. Наличие в исходной фракции углеводородов С6-C8, поступающей на гидродеалкилирование, значительных количеств инертного бензола, содержание которого может превышать 50 мас.%, позволяет компенсировать температурный разогрев, не допуская перегрева реакционной смеси при достаточно высокой начальной температуре исходной фракции. Однако это, в свою очередь, является основным недостатком известного способа, т.к. приводит к существенному увеличению объема оборудования установок деалкилирования и последующего разделения, а также к повышенным затратам энергосредств.

Задачей настоящего изобретения является повышение эффективности работы процесса получения бензола из углеводородных бензолсодержащих смесей различного происхождения.

Указанный результат достигается способом получения бензола из углеводородных бензолсодержащих смесей различного происхождения, содержащих ароматические и неароматические углеводороды и соединения серы, путем сочетания ректификации с двухступенчатым каталитическим гидрированием с получением фракции углеводородов С6-C8, гидродеалкилирования этой фракции, разделения продуктов гидродеалкилирования на газообразную и жидкую фракции, в котором по крайней мере часть фракции углеводородов С6-C8 подвергают после гидрирования дополнительной ректификации с отбором из колонны дополнительной ректификации продукта, содержащего от 30 до 95 мас.% бензола от его содержания во фракции углеводородов С6-C8 с верха колонны или через боковой отвод, и кубового продукта, содержащего остальное количество бензола и более тяжелокипящие по отношению к бензолу ароматические и неароматические углеводороды C7-C8, который направляют на гидродеалкилирование, причем продукт, содержащий от 30 до 95 мас.% бензола от его содержания во фракции углеводородов С6-C8, подвергают экстрактивной ректификации с селективным растворителем с выделением из колонны экстрактивной ректификации фракции неароматических углеводородов в качестве дистиллята колонны, а насыщенный селективный растворитель из колонны экстрактивной ректификации направляют на выделение бензола десорбцией.

Предпочтительно, по крайней мере, часть дистиллята колонны экстрактивной ректификации возвращать в реактор гидродеалкилирования для регулирования его температурного режима.

Фракция углеводородов С6-C8, направляемая на дополнительную ректификацию, согласно предлагаемому способу, может содержать остаточные газообразные продукты, например водород, сероводород, аммиак. В этом случае фракцию углеводородов С6-C8 подвергают стабилизации известными способами. В частности, предлагается стабилизацию фракции углеводородов С6-C8 осуществлять одновременно с ее дополнительной ректификацией с отбором газообразных продуктов с верха стабилизационной ректификационной колонны, продукта, содержащего от 30 до 95 мас.% бензола от его содержания во фракции углеводородов С6-C8, через боковой отвод и из куба стабилизационной ректификационной колонны продукта, содержащего остальное количество бензола и более тяжелокипящие по отношению к бензолу ароматические и неароматические углеводороды C7-C8.

Дополнительную ректификацию фракции углеводородов С6-C8 предпочтительно осуществлять с параметрами, обеспечивающими остаточное содержание в продукте, содержащем от 30 до 95 мас.% бензола от его содержания во фракции углеводородов С6-C8, толуола - не более 0,05 мас.%, неароматических углеводородов с температурой кипения более 110°С - не более 0,01 мас.%, метилциклогексана - не более 35 мас.% от его содержания во фракции углеводородов С6-C8. При превышении указанных пределов содержания компонентов в дистилляте колонны ректификации увеличиваются энергозатраты, увеличиваются потери и ухудшается качество бензола при выделении его экстрактивной ректификацией.

Экстрактивную ректификацию предпочтительно проводить в присутствии селективного растворителя, выбранного из диметилсульфоксида, N-метилпирролидона, N,N-диметилформамида, N,N-диметилацетамида, алк(С1-С2)оксипропионитрила, N-замещенного морфолина. Допускается использование растворителя, содержащего воду или другой компонент, понижающий температуру кипения растворителя. При использовании растворителя, содержащего воду, потребуется дополнительная ступень осушки бензола.

Неполное, хотя и существенное извлечение бензола из фракции углеводородов С6-C8 в виде дистиллята при дополнительной ректификации этой фракции, позволяет достичь следующих преимуществ:

- повышается производительность установки гидродеалкилирования по переработке алкилароматических углеводородов в бензол при том же объеме реактора гидродеалкилирования за счет исключения из состава исходного сырья значительных количеств бензола и неароматических углеводородов, что, в свою очередь, позволяет одновременно с пиролизной фракцией перерабатывать бензолсодержащие фракции, полученные другими способами переработки нефтяного сырья, а также угля, в том числе фракции, содержащие значительное количество алкилароматических углеводородов;

- позволяет стабилизировать работу установки гидродеалкилирования при значительных колебаниях количества и состава исходного сырья при совместной переработке бензолсодержащих фракций различного происхождения за счет возможности извлечения бензола дополнительной ректификацией в широких количественных пределах, а также за счет извлечения вместе с бензолом при дополнительной ректификации фракции углеводородов С6-C8 большей части неароматических углеводородов, выделяющих при крекинге в реакторе гидродеалкилирования в два раза больше тепла, чем выделяется при деалкилировании алкилароматических углеводородов. Установка экстрактивной ректификации менее чувствительна к изменению нагрузок по количеству и составу исходного сырья, в то же время изменение состава и количества сырья на установку экстрактивной ректификации в соответствии с заявляемым способом регулируется долей отбора бензола и долей фракции углеводородов С6-C8, направляемой на дополнительную ректификацию;

- позволяет дополнительно получать ценный продукт - фракцию неароматических углеводородов в качестве дистиллята колонны экстрактивной ректификации, которая может быть использована в качестве высокооктанового компонента бензина, т.к. содержит в своем составе в основном изопарафины и циклические предельные углеводороды С6-С7, или в качестве углеводородного растворителя, или возвращаться в качестве сырья на пиролиз. В известном способе эти углеводороды полностью крекингуются в менее ценные газообразные продукты, направляемые на сжигание.

При отборе бензола менее 30 мас.% от его содержания во фракции углеводородов C6-C8 использование выделения бензола экстрактивной ректификацией при наличии установки гидродеалкилирования нецелесообразно вследствие существенного повышения капитальных затрат.

Отбор бензола более 95 мас.% от его содержания во фракции углеводородов С6-C8 приводит к попаданию в бензол значительных количеств неароматических углеводородов, трудно отделяющихся от бензола экстрактивной ректификацией, что приводит к увеличению энергозатрат, увеличению потерь и ухудшению качества бензола при выделении его этим способом.

В процессе экстрактивной ректификации в растворителе могут накапливаться легкокипящие и тяжелокипящие примеси, ухудшающие его разделительные свойства и качество разделяемых продуктов. В этом случае применяют периодическую или непрерывную регенерацию растворителя. Регенерация может проводиться любым известным способом: переиспарением, ректификацией, экстракцией и т.д., который подбирается в зависимости от характера загрязняющей примеси.

Использование способа иллюстрируется нижеследующими чертежами и примерами. Приведенные чертежи и примеры не исчерпывают всех вариантов осуществления способа и возможны любые иные технологические решения при соблюдении сути изобретения, изложенного в формуле изобретения.

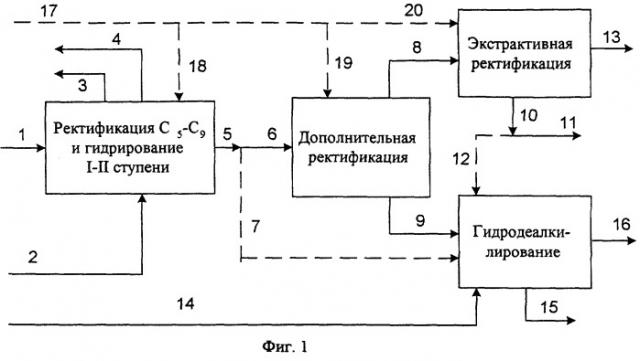

Согласно фиг.1, исходный пиробензин - пиролизную фракцию С5-С9 - по линии 1 подают на установку, в которой происходит ректификация от углеводородов C5 и С9 и двухступенчатое каталитическое гидрирование. На первую ступень гидрирования подают также по линии 2 фракцию коксохимического бензола. В зависимости от потребностей производства ректификация от углеводородов С5 и С9 может быть проведена до гидрирования или между ступенями гидрирования. В первом случае по линиям 3 и 4 отбирают негидрированные фракции углеводородов С5 и С9 соответственно, а во втором случае - гидрированные.

Со второй ступени гидрирования по линии 5 отбирают фракцию С6-C8, практически не содержащую непредельных соединений и серосоединений (за исключением сероводорода), которую по линии 6 направляют на дополнительную ректификацию. Часть фракции С6-C8 по линии 7 может быть направлена на гидродеалкилирование. Отбираемый из верхней части колонны дополнительной ректификации продукт, содержащий от 30 до 95 мас.% бензола от его содержания во фракции углеводородов С6-C8, по линии 8 подают на экстрактивную ректификацию, а кубовый продукт, содержащий остальное количество бензола и более тяжелокипящие по отношению к бензолу ароматические и неароматические углеводороды C7-C8, направляют по линии 9 на гидродеалкилирование.

При разделении продукта, отобранного из верхней части колонны дополнительной ректификации, экстрактивной ректификацией с селективным растворителем в качестве дистиллята колонны экстрактивной ректификации по линии 10 отбирают фракцию неароматических продуктов, которую по линии 11 выводят в качестве побочного продукта. Возможно часть этой фракции направлять по линии 12 на гидродеалкилирование. Бензол после десорбции его из насыщенного растворителя выводят из узла экстрактивной ректификации по линии 13.

Еще один источник сырья - фракцию установки ароматизации парафинов - можно подавать по линии 14 непосредственно на установку гидродеалкилирования, т.к. она не содержит непредельных углеводородов и характеризуется низким (10-20 мас.%) содержанием бензола. В результате гидродеалкилирования алкилароматических углеводородов образуются легкие углеводородные газы, которые после разделения продуктов деалкилирования отбирают по линии 15, а целевой бензол по линии 16 выводят из процесса.

По данной схеме можно дополнительно перерабатывать бензолсодержащие фракции другого происхождения, например фракции каталитического риформинга, газификации угля и др. Такая возможность условно показана на фиг.1 линиями 17, 18, 19 и 20. Место ввода фракции в процесс зависит от ее состава:

- фракции, содержащие непредельные и серосодержащие соединения, подают по линии 18;

- фракции, содержащие предельные линейные и циклические углеводороды и алкилароматику, подают по линии 19;

- фракции, содержащие предельные линейные и циклические углеводороды, кипящие в области температуры кипения бензола, подают по линии 20.

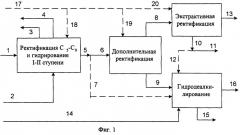

На фиг.2 для сравнения представлена схема получения бензола по прототипу.

Согласно фиг.2, исходный пиробензин - пиролизную фракцию С5-С9 - по линии 1 подают на установку, в которой происходит ректификация от углеводородов С5 и С9 и двухступенчатое каталитическое гидрирование. На первую ступень гидрирования подают также по линии 2 фракцию коксохимического бензола. В зависимости от потребностей производства ректификация от углеводородов С5 и С9 может быть проведена до гидрирования или между ступенями гидрирования. В первом случае по линиям 3 и 4 отбирают негидрированные фракции углеводородов C5 и С9 соответственно, а во втором случае - гидрированные.

Со второй ступени гидрирования по линии 5 отбирают фракцию С6-C8, практически не содержащую непредельных соединений и серосоединений (за исключением сероводорода), которую направляют на гидродеалкилирование. В результате гидродеалкилирования алкилароматических углеводородов образуются легкие углеводородные газы, которые после разделения продуктов деалкилирования отбирают по линии 15, а целевой бензол по линии 16 выводят из процесса.

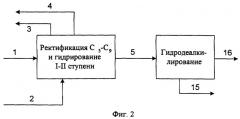

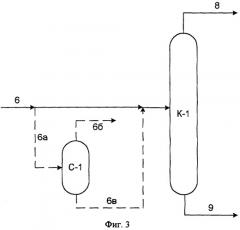

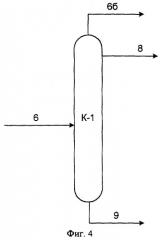

На фиг.3 и 4 представлены некоторые из возможных вариантов оформления узла дополнительной ректификации фракции С6-C8.

В соответствии с фиг.3 фракция С6-C8 по линии 6 направляется непосредственно на дополнительную ректификацию в колонну К-1 при условии незначительного содержания в ней остаточных газообразных продуктов, таких как водород, сероводород, аммиак. При большем содержании газообразных продуктов фракцию углеводородов С6-C8 подвергают стабилизации известными способами, например в сепараторе С-1 за счет понижения давления. В сепаратор С-1 фракция С6-C8 поступает по линии 6а, с верха сепаратора отбирают по линии 6б газообразные продукты, а из куба - по линии 6в стабилизированная фракция С6-C8 поступает в колонну дополнительной ректификации К-1. Отбираемый из верхней части колонны дополнительной ректификации К-1 продукт, содержащий от 30 до 95 мас.% бензола от его содержания во фракции углеводородов С6-C8, по линии 8 подают на экстрактивную ректификацию, а кубовый продукт, содержащий остальное количество бензола и более тяжелокипящие по отношению к бензолу ароматические и неароматические углеводороды C7-C8, направляют по линии 9 на гидродеалкилирование.

В соответствии с фиг.4 стабилизацию фракции углеводородов С6-C8 осуществляют одновременно с ее дополнительной ректификацией в колонне К-1 с отбором газообразных продуктов с верха стабилизационной ректификационной колонны по линии 6б, продукта, содержащего от 30 до 95 мас.% бензола от его содержания во фракции углеводородов С6-C8, через боковой отвод по линии 8 и из куба стабилизационной ректификационной колонны по линии 9 продукта, содержащего остальное количество бензола и более тяжелокипящие по отношению к бензолу ароматические и неароматические углеводороды C7-C8.

Ниже приведены примеры, иллюстрирующие практическое использование заявленного способа.

Пример 1 (для сравнения)

Получение бензола из углеводородных бензолсодержащих смесей различного происхождения осуществляют по прототипу в соответствии со схемой, представленной на фиг.2. В качестве исходного сырья используют исходный пиробензин - пиролизную фракцию С5-С9, которую по линии 1 в количестве 43,3 т/час подают на установку, в которой происходит ректификация от углеводородов С5 и С9 и двухступенчатое каталитическое гидрирование. Состав пиробензина представлен в табл.1.

Процесс разделения пиробензина (фракции С5-С9) на фракцию С5 и фракции С6-С9 осуществляют в колонне с 35 тарелками при давлении в кубе колонны 0,29 МПа (2,9 кгс/см2) и температуре в кубе 140-150°С.Углеводороды С5 отбирают по линии 3 в количестве 7,2 т/час.

Разделение фракции С6-С9, поступающей с куба депентанизатора на ароматическую фракцию С6-C8 (верхний погон) и фракцию С9 - кубовый остаток, осуществляют в колонне с 40 тарелками; процесс разделения протекает под вакуумом -0,08 ÷ -0,06 МПа (-0,8 ÷ -0,6 кгс/см2) при температуре в кубе 148-160°С. Углеводороды С9 отбирают по линии 4 в количестве 4,7 т/час.

Негидрированную фракцию С6-C8 с верха колонны отгонки фракции С9 подают в реактор гидроочистки этой фракции от диеновых углеводородов (1-я ступень гидрирования). На первую ступень гидрирования подают также по линии 2 фракцию коксохимического бензола в количестве 2 т/час. Состав фракции представлен в табл.1.

Процесс гидроочистки фракции С6-C8 от диеновых протекает при температуре 140-160°С и давлении 4,6 МПа (46,0 кгс/см2) в присутствии палладиевого катализатора и водородсодержащего газа. Очищенная от диеновых и частично непредельных соединений фракция С6-C8, состоящая до 90 мас.% из ароматических углеводородов, после узла гидрирования 1-й ступени проходит последовательно слои катализаторов реактора 2-й ступени: никель-молибденового и кобальт-молибденового, где происходит гидроочистка от серосоединений и олефинов. Процесс очистки протекает под давлением 4,0-4,2 МПа (40-42 кгс/см2) и температуре в зоне катализатора не более 340°С в присутствии водородсодержащего газа.

Содержание серосоединений (тиофена) в гидрогенизате после реактора 2-й ступени не более 0,0001 мас.%, а бромное число - не более 1,0 мг Br2/100 г.

Гидрированную фракцию углеводородов С6-C8 по линии 5 в количестве 31,6 т/час подают на установку гидродеалкилирования. Фракция углеводородов С6-C8, поступающая на гидродеалкилирование, имеет следующий состав (мас.%):

| Водород | 1,36 |

| Метан | 0,42 |

| Сероводород | 0,19 |

| Углеводороды С4 | 0,19 |

| Углеводороды C5 | 0,66 |

| Углеводороды С6 (неароматика) | 4,57 |

| Углеводороды С7 (неароматика) | 2,61 |

| Метилциклогексан в углеводородах С7 | 0,44 |

| Углеводороды C8 (неароматика) | 0,78 |

| Бензол | 50,17 |

| Толуол | 22,93 |

| Углеводороды C8 (ароматика) | 15,70 |

| Фракция C8 и выше | 0,42 |

Разогретую до температуры 590°С смесь гидрированной фракции углеводородов С6-C8 и водорода в паровой фазе направляют в реактора гидродеалкилирования, где протекает экзотермический процесс термического гидродеалкилирования алкилароматических углеводородов с образованием бензола и побочных продуктов - газов: метана, этана, пропана.

Процесс гидродеалкилирования протекает при рабочем давлении 2,3-2,5 МПа (23-25 кгс/см2), температура на выходе из последнего реактора - 720°С. В результате гидродеалкилирования фракции углеводородов С6-C8 и последующего разделения продуктов деалкилирования получают легкие углеводородные газы, которые по линии 15 отбирают в количестве 8,7 т/час, и товарный бензол, который по линий 16 отбирают в количестве 25,4 т/час.

Производительность установки по товарному продукту - бензолу - составляет 25,4 т/час, расход тепловой энергии - 1,2 Гкал на 1 т бензола. Относительные капитальные вложения на 1 т товарного продукта принимаем за единицу.

Пример 2

Получение бензола из углеводородных бензолсодержащих смесей различного происхождения осуществляют в соответствии со схемой, представленной на фиг.1. В качестве исходного сырья используют исходный пиробензин - пиролизную фракцию C5-C9, которую по линии 1 в количестве 48,3 т/час подают на установку, в которой происходит ректификация от углеводородов C5 и С9 и двухступенчатое каталитическое гидрирование. Состав пиробензина представлен в табл.1.

Процесс разделения пиробензина (фракции C5-C9) на фракцию C5 и фракцию С6-С9 осуществляют в колонне с 35 тарелками при давлении в кубе колонны 0,29 МПа (2,9 кгс/см2) и температуре в кубе 140-150°С.Углеводороды С5 отбирают по линии 3 в количестве 8 т/час.

Разделение фракции С6-С9, поступающей с куба депентанизатора на ароматическую фракцию С6-C8 (верхний погон) и фракцию С9 - кубовый остаток, осуществляют в колонне с 40 тарелками; процесс разделения протекает под вакуумом -0,08 ÷ -0,06 МПа (-0,8 ÷ -0,6 кгс/см2) при температуре в кубе 148-160°С. Углеводороды С9 отбирают по линии 4 в количестве 5,1 т/час.

Негидрированную фракцию С6-C8 с верха колонны отгонки фракции С9 подают в реактор гидроочистки этой фракции от диеновых углеводородов (1-я ступень гидрирования). На первую ступень гидрирования подают также по линии 2 фракцию коксохимического бензола в количестве 2 т/час. Состав фракции представлен в табл.1.

Процесс гидроочистки фракции С6-C8 от диеновых протекает при температуре 140-160°С и давлении 4,6 МПа (46,0 кгс/см2) в присутствии палладиевого катализатора и водородсодержащего газа. Очищенная от диеновых и частично непредельных соединений фракция С6-С8, состоящая до 90 мас.% из ароматических углеводородов, после узла гидрирования 1-й ступени проходит последовательно слои катализаторов реактора 2-й ступени: никель-молибденового и кобальт-молибденового, где происходит гидроочистка от серосоединений и олефинов. Процесс очистки протекает под давлением 4,0-4,2 МПа (40-42 кгс/см2) и температуре в зоне катализатора не более 340°С в присутствии водородсодержащего газа.

Содержание серосоединений (тиофена) в гидрогенизате после реактора 2-й ступени не более 0,0001 мас.%, а бромное число - не более 1,0 мг Br2/100 г.

Гидрированную фракцию углеводородов С6-C8 по линиям 5, 6 и 6а в количестве 37,2 т/час после охлаждения до 90°С подают на стабилизацию по схеме, представленной на фиг.3, в сепаратор С-1, где при понижении давления до 0,2 МПа (2 кгс/см2) по линии 6б отделяют 0,8 т/час газообразных продуктов, содержащих в основном водород, метан и сероводород. Стабилизированную фракцию С6-C8 по линии 6в подают в количестве 36,4 т/час на дополнительную ректификацию в колонну К-1, имеющую 80 практических тарелок, в которой при атмосферном давлении, температуре в кубе не более 100°С и флегмовом числе 1,0 отгоняют по линии 8 в качестве верхнего продукта 7,6 т/час фракции, содержащей 30 мас.% бензола от его содержания в стабилизированной фракции С6-C8. Кубовый продукт колонны дополнительной ректификации в количестве 28,8 т/час по линии 9 подают на установку гидродеалкилирования. Состав основных потоков колонны дополнительной ректификации представлен в табл.2. Содержание метилциклогексана в потоке 8 составляет 17 мас.% от его содержания в потоке 6в, содержание неароматических углеводородов с температурой кипения более 110°С - менее 0,01 мас.%.

Дистиллят колонны дополнительной ректификации по схеме, представленной на фиг.1, подвергают разделению экстрактивной ректификацией с использованием N,N-диметилформамида в качестве селективного растворителя. Эффективность колонны экстрактивной ректификации: 94 практических тарелки, флегмовое число равно 5, циркуляция экстрагента - 2,5 т на 1 т углеводородного питания. С верха колонны экстрактивной ректификации по линии 10 отбирают 2,1 т/час фракции неароматических углеводородов, содержащей около 3 мас.% бензола. 50% Этой фракции по линии 12 направляют в реактор гидродеалкилирования, остальные 50% по линии 11 выводят из процесса в качестве ценного побочного продукта. Из куба колонны экстрактивной ректификации отбирают насыщенный бензолом растворитель, который десорбируют в колонне, имеющей 80 практических тарелки при флегмовом числе равном 1, в результате чего по линии 13 выделяют 5,5 т/час бензола, имеющего 0,4 мас.% примесей неароматических углеводородов, в основном гептана и метилпиклогексана.

Совместно с кубовым продуктом колонны дополнительной ректификации и частью фракции неароматических углеводородов на гидродеалкилирование подают по линии 14 в количестве 1,8 т/час фракцию установки ароматизации парафинов, состав которой представлен в табл.1.

Всего на гидродеалкилирование поступает 31,6 т/час фракции углеводородов, имеющей следующий состав (мас.%):

| Углеводороды С4 | 0,1 |

| Углеводороды С5 | 0,4 |

| Углеводороды С6 (неароматика) | 2,7 |

| Углеводороды С7 (неароматика) | 3,1 |

| Углеводороды C8 (неароматика) | 0,9 |

| Бензол | 41,8 |

| Толуол | 29,2 |

| Углеводороды C8 (ароматика) | 20,3 |

| Фракция С9 и выше | 1,5 |

Разогретую до температуры 590°С смесь фракции углеводородов и водорода в паровой фазе направляют в реакторы гидродеалкилирования, где протекает экзотермический процесс термического гидродеалкилирования алкилароматических углеводородов с образованием бензола и побочных продуктов - газов: метана, этана, пропана.

Процесс гидродеалкилирования протекает при рабочем давлении 2,3-2,5 МПа (23-25 кгс/см2), температура на выходе из последнего реактора - 710°С. В результате гидродеалкилирования фракции углеводородов и последующего разделения продуктов деалкилирования получают легкие углеводородные газы, которые по линии 15 отбирают в количестве 7,5 т/час, и товарный бензол, который по линии 16 отбирают в количестве 26,1 т/час.

Производительность установки по товарному продукту - бензолу - составляет 31,6 т/час, расход тепловой энергии - 1,1 Гкал на 1 т бензола. Относительные капитальные вложения на 1 т товарного продукта одинаковы по сравнению с примером 1.

Пример 3

Получение бензола из углеводородных бензолсодержащих смесей различного происхождения осуществляют в соответствии со схемой, представленной на фиг.1. В качестве исходного сырья используют исходные углеводородные фракции, состав которых аналогичен представленному в примере 2. Исходный пиробензин - пиролизную фракцию C5-C9 по линии 1 в количестве 48,3 т/час подают на установку, в которой происходит ректификация от углеводородов C5 и С9 и двухступенчатое каталитическое гидрирование.

Процесс разделения пиробензина (фракции С5-С9) на фракции C5 и С9 и фракцию С6-С9 осуществляют в условиях примера 2. Количество и состав получаемых негидрированных фракций C5 и С9 аналогичен примеру 2. Негидрированную фракцию С6-C8 с верха колонны отгонки фракции С9 подают в реактор гидроочистки этой фракции от диеновых углеводородов (1-я ступень гидрирования). На первую ступень гидрирования подают также по линии 2 фракцию коксохимического бензола в количестве 5 т/час. Процесс гидроочистки фракции С6-C8 от диеновых, а также гидроочистка от серосоединений и олефинов протекает в условиях, аналогичных представленным в примере 2.

Содержание серосоединений (тиофена) в гидрогенизате после реактора 2-й ступени не более 0,0001 мас.%, а бромное число - не более 1,0 мг Br2/100 г.

Гидрированную фракцию углеводородов С6-C8 по линиям 5 и 6 в количестве 40,2 т/час после охлаждения до 90°С подают по схеме, представленной на фиг.4, в колонну дополнительной ректификации К-1, имеющую 80 практических тарелки, в которой при небольшом избыточном давлении, температуре в кубе не более 110°С и флегмовом числе 25 проводят стабилизацию фракции углеводородов С6-C8 с одновременной дополнительной ректификацией, при этом с верха колонны по линии 6б отбирают 0,9 т/час газообразных продуктов, в виде бокового отбора с 75 тарелки по линии 8 отбирают 14,6 т/час фракции, содержащей 60 мас.% бензола от его содержания в стабилизированной фракции С6-C8. Кубовый продукт колонны дополнительной ректификации в количестве 24,7 т/час по линии 9 подают на установку гидродеалкилирования. Состав основных потоков колонны дополнительной ректификации представлен в табл.2. Содержание метилциклогексана в потоке 8 составляет 10% от его содержания в потоке 6, содержание неароматических углеводородов с температурой кипения более 110°С - менее 0,01 мас.%.

Боковой отбор колонны дополнительной ректификации подвергают в соответствии со схемой, представленной на фиг.1, разделению экстрактивной ректификацией с использованием N-метилпирролидона в качестве селективного растворителя. Эффективность колонны экстрактивной ректификации составляет: 94 практических тарелки, флегмовое число равно 5, циркуляция экстрагента - 2,5 т на 1 т углеводородного питания. С верха колонны экстрактивной ректификации по линии 10 отбирают 2,1 т/час фракции неароматических углеводородов, содержащей около 3 мас.% бензола. Эту фракцию по линии 11 выводят из процесса в качестве ценного побочного продукта. Из куба колонны экстрактивной ректификации отбирают насыщенный бензолом растворитель, который десорбируют в колонне, имеющей 80 практических тарелки при флегмовом числе равном 0,2, в результате чего выделяют по линии 13 12,5 т/час бензола, имеющего 0,2 мас.% примесей неароматических углеводородов, в основном гептана и метилпиклогексана.

Совместно с кубовым продуктом колонны дополнительной ректификации на гидродеалкилирование подают по линии 14 в количестве 6,8 т/час фракцию установки ароматизации парафинов, состав которой представлен в табл.1.

Всего на гидродеалкилирование поступает 31,6 т/час фракции углеводородов, имеющей следующий состав (мас.%):

| Водород | 0,01 |

| Метан | 0,04 |

| Сероводород | 0,02 |

| Углеводороды C5 | 0,23 |

| Углеводороды С6 | 1,71 |

| Углеводороды С7 (неароматика) | 2,87 |

| Углеводороды C8 (неароматика) | 1,22 |

| Бензол | 23,87 |

| Толуол | 36,91 |

| Углеводороды C8 (ароматика) | 28,77 |

| Фракция С9 и выше | 4,35 |

Разогретую до температуры 580°С смесь фракции углеводородов и водорода в паровой фазе направляют в реакторы гидродеалкилирования, где протекает экзотермический процесс термического гидродеалкилирования алкилароматических углеводородов с образованием бензола и побочных продуктов - газов: метана, этана, пропана.

Процесс гидродеалкилирования протекает при рабочем давлении 2,3-2,5 МПа (23-25 кгс/см), температура на выходе