Способ защиты алитированием металлических деталей, образованных по меньшей мере частично сотовой структурой

Иллюстрации

Показать всеИзобретение относится к способу защиты от окисления при высокой температуре металлических деталей, образованных, по меньшей мере, частично сотовой структурой. Способ включает приведение, по меньшей мере, газообразного вещества, содержащего соединение алюминия, с помощью аргона или гелия в качестве газа-носителя в контакт с поверхностями помещенной в камеру детали. Давление газа-носителя выбирают таким образом, что средняя длина свободного пробега его молекул по меньшей мере в два раза превышает эту величину для молекул аргона при атмосферном давлении. В частных случаях выполнения изобретения в качестве металлической детали выбирают сегмент кольца турбины низкого давления в составе турбомашины, при этом сегмент оснащен истираемым покрытием с сотовой структурой. Техническим результатом изобретения является создание способа, позволяющего осуществить защиту алитированием всех открытых поверхностей деталей, образованных, по меньшей мере, частично сотовой структурой, и в особенности всех поверхностей ячеек этой структуры, что позволяет значительно повысить их долговечность. 5 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу защиты от окисления при высокой температуре металлических деталей, образованных, по меньшей мере, частично сотовой структурой.

В частности, областью применения изобретения является защита истираемых покрытий, формируемых на деталях турбины низкого давления в составе турбомашины. Область применения распространяется также на любые авиационные детали с сотовой структурой, которые должны быть защищены от окисления при высокой температуре.

Уровень техники

В турбине низкого давления в составе турбомашины воздушное уплотнение образовано между вершинами вращающихся лопаток и охватывающим их неподвижным кольцом турбины, а также между свободными концами неподвижных лопаток и обращенным к ним кольцом ротора таким образом, чтобы препятствовать прямому проходу воздуха в зазоры между вершинами подвижных или неподвижных лопаток и расположенными напротив них частями неподвижного или подвижного колец.

Известно оснащение неподвижных частей истираемым покрытием, которое может быть образовано металлической сотовой структурой, укрепленной с помощью пайки, при этом оси ячеек структуры ориентированы по существу радиально. Подвижные части могут проникать в сотовую структуру на часть высоты ячеек кромками вершин подвижных лопаток или своими выступающими частями (язычками), предусмотренными на роторе.

Хотя такие сотовые структуры изготавливаются из металлических сплавов, обладающих хорошей стойкостью к высоким температурам, они подвержены разрушению за счет окисления. На практике застой очень горячих газов сгорания в ячейках сотовой структуры вызывает коррозию, которая может приводить к локализованному разрушению покрытия, образованного сотовой структурой. В результате этого на периферии кольца турбины или ротора могут возникать утечки с образованием горячих точек и значительным снижением кпд турбины. Замена истираемого покрытия с сотовой структурой требует остановки турбины, что при необходимости частой замены приводит к высоким затратам.

В настоящее время обычно используют способ защиты посредством алитирования осаждением из газовой фазы. Этот процесс хорошо известен. В качестве примера можно сделать ссылку на патентный документ Франции №1433497. Известный способ заключается в том, что одну или несколько подлежащих защите деталей помещают в камеру, в которой циркулирует газовая смесь, содержащая соединение алюминия, такое как галогенид, и газ-разбавитель (газ-носитель). Галогенид является продуктом реакции между галогеном, например, хлором или фтором, и содержащим алюминий металлическим донором, например, металлическим сплавом алюминия с одним или несколькими металлическими компонентами материала деталей, подлежащих защите. Газ-разбавитель обеспечивает разбавление и перенос газовой смеси для приведения галогенида в контакт с деталями с целью формирования желаемого покрытия на их поверхностях. В качестве газа-разбавителя обычно используют аргон. В указанном патентном документе Франции №1433497 упомянут также водород, однако его использование на практике весьма затруднительно по соображениям безопасности.

В случае обработки неподвижных деталей турбины низкого давления алитирование должно проводиться после припайки на детали покрытия с сотовой структурой, так как пайку невозможно выполнить после алитирования.

Классический способ алитирования осаждением из газовой фазы позволяет обеспечить формирование удовлетворительного защитного слоя на наружной поверхности деталей, однако он не дает возможности сформировать такой защитный слой внутри ячеек до самого дна. В то же время защита от окисления при высокой температуре требуется не только вблизи открытой части ячеек, но также и до самого дна, где могут застаиваться горячие газы сгорания.

Сущность изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в создании способа, позволяющего осуществить защиту алитированием всех открытых поверхностей деталей, образованных, по меньшей мере, частично сотовой структурой, и в особенности всех поверхностей ячеек этой структуры.

В соответствии с изобретением решение поставленной задачи достигается за счет способа, согласно которому, по меньшей мере, один газообразный прекурсор (исходное вещество) покрытия, подлежащего получению, содержащий соединение алюминия, приводят с помощью газа-носителя в контакт с поверхностями помещенной в камеру детали. При этом в соответствии с изобретением газ-носитель выбирают из гелия и аргона, а его давление выбирают таким образом, что средняя длина свободного пробега молекул газа-носителя, по меньшей мере, в два раза превышает эту величину для молекул аргона при атмосферном давлении.

Увеличение средней длины свободного пробега молекул газа-носителя способствует его более легкому проникновению в ячейки сотовой структуры и за счет этого позволяет приводить молекулы газообразного прекурсора в контакт с внутренними поверхностями ячеек вплоть до самого дна. Таким образом, алитированию подвергаются полностью все поверхности детали с обеспечением их защиты, что позволяет значительно повысить их долговечность.

Согласно варианту осуществления изобретения в качестве газа-носителя используют гелий. При этом способ может осуществляться при атмосферном давлении или при давлении ниже атмосферного.

Согласно другому варианту осуществления изобретения в качестве газа-носителя используют аргон, и способ в оптимальном случае осуществляют под давлением, не превышающим 50 кПа, предпочтительно, не превышающим 25 кПа.

В предпочтительном варианте осуществления изобретения в качестве защищаемой металлической детали выбирают сегмент кольца турбины низкого давления в составе турбомашины, оснащенный истираемым покрытием с сотовой структурой.

Перечень фигур чертежей

Примеры осуществления настоящего изобретения будут подробнее описаны ниже со ссылками на прилагаемые чертежи, на которых:

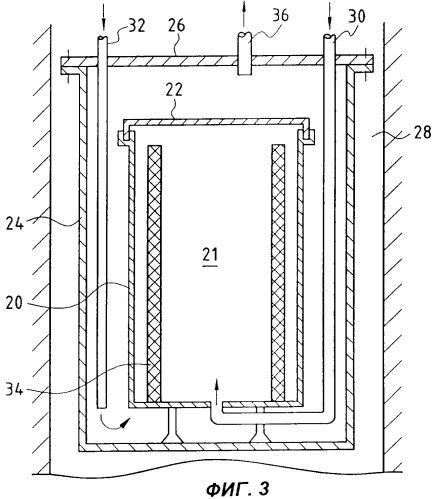

фиг.1 в очень схематичном виде изображает в разрезе по меридианной плоскости часть турбины низкого давления в составе турбомашины,

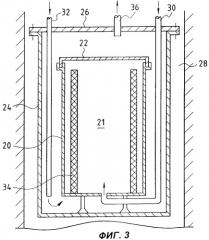

фиг.2 изображает в перспективе сегмент кольца по фиг.1, и

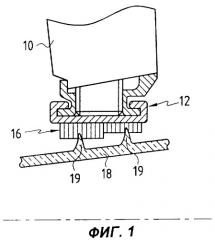

фиг.3 в очень схематичном виде изображает установку для осуществления способа в соответствии с изобретением.

Сведения, подтверждающие возможность осуществления изобретения

Примеры осуществления изобретения будут описаны ниже применительно к способу формирования защитного слоя для сегментов кольца, установленного на неподвижных лопатках турбины низкого давления в составе турбомашины. Очевидно, что способ пригоден для использования применительно к сегментам неподвижного кольца турбины низкого давления, снабженным истираемой сотовой структурой, так же как и к любой металлической детали, в особенности любой авиационной детали, образованной, по меньшей мере, частично сотовой структурой.

В турбине низкого давления, которая в очень схематичном виде показана на фиг. 1, неподвижные направляющие лопатки 10 своими свободными концами входят в кольцо 12, которое образовано примыкающими друг к другу сегментами. Каждый сегмент 13 кольца (фиг.2) содержит сегмент 14 обода, снабженный на внутренней стороне сотовой структурой 16.

Сегмент 14 обода изготовлен из металлического материала, например, из супер-сплава на основе никеля или кобальта, такого как "НА214" (NC16Fe) или "Hastelloy X" (NC22FeD) или "НА188" (KCN22W). Сотовая структура 16 также изготовлена из металлического материала, например, из супер-сплава на основе кобальта или на основе железа, такого как "НА214", и припаяна на сегменте 14 обода или непосредственно на направляющем аппарате турбины.

В поперечном сечении (фиг.1) структура 16 имеет ступенчатый профиль, который примерно соответствует профилю обращенной к ней кольцевой части ротора 18 турбомашины. Ротор 18 имеет выступающие части 19, или язычки, которые образуют лабиринтные перегородки и во время работы турбомашины проникают в сотовую структуру 16, образующую истираемое покрытие кольца 12.

Ячейки 17 сотовой структуры 16 имеют оси, ориентированные по существу радиально. В качестве примера высота ячеек 17 может составлять от 5 до 20 мм, а глубина проникновения язычков 19 в сотовую структуру может составлять от 2 до 3 мм.

Совместная конфигурация язычков 19 и истираемой структуры 16 позволяет сформировать периферийное уплотнение, препятствующее прямому проходу газов сгорания в пространство между лопатками 10 и кольцом 12. Повышенная температура газов, которая может превышать 1000°С, вызывает необходимость формирования защиты от окисления при высокой температуре на открытых поверхностях сегментов кольца, включая внутренние стенки ячеек 17.

Такую защиту формируют с помощью способа в соответствии с изобретением с использованием, например, показанной на фиг. 3 установки для алитирования осаждением из газовой фазы.

Эта установка содержит камеру 20, негерметично закрытую крышкой 22 и установленную внутри сосуда 24. Этот сосуд герметично закрыт крышкой 26 и расположен в печи 28.

Трубопровод 30 подает газ-носитель (газ-разбавитель) в образованную камерой 20 полость 21. Тот же газ вдувается в сосуд 24 снаружи камеры 20 по трубопроводу 32. Этот продувочный газ отводится по трубопроводу 36, проходящему через крышку 26.

Внутри камеры 20 расположен донор 34 в виде, например, гранул или порошка. В общем случае донор образован сплавом алюминия с одним или несколькими металлами, которые являются компонентами материала деталей, подлежащих алитированию. Активатор, позволяющий совместно с донором формировать галогенид, также вводится в камеру в виде порошка. Обычно используются такие активаторы, как фторид аммония NH4F или фторид алюминия AlF3.

Подлежащие алитированию сегменты 13 кольца после крепления пайкой сотовых структур 16 на сегментах 14 обода помещают в полость 21 с опорой или подвеской с помощью соответствующих средств технологической оснастки (не представлены). Дополнительные блоки донора могут быть помещены напротив или на расстоянии от отверстий ячеек.

Температуру печи регулируют таким образом, чтобы внутри печи поддерживалась температура от 950 до 1200°С, при которой в результате реакции между донором и активатором образуется газообразный галогенид. Алитирование осуществляется путем осаждения посредством разложения галогенида при контакте с поверхностями ячеек сотовых структур. Газ-носитель служит для облегчения переноса молекул галогенида.

Согласно первому примеру осуществления изобретения используемым газом-носителем является гелий.

По сравнению с аргоном, который используется обычно, молекулы гелия имеют значительно большую среднюю длину свободного пробега при равных значениях давления. Обычно среднюю длину L свободного пробега определяют как величину, пропорциональную 1/P·D2, где Р - давление и D - молекулярный диаметр. Отношение LHe/LAr между величинами средней длины свободного пробега молекул гелия и аргона при атмосферном давлении примерно равно 3.

Увеличение средней длины свободного пробега молекул газа-носителя способствует более легкой диффузии галогенида внутрь ячеек 17 сегментов 13 кольца, так что осуществляется алитирование не только наружных поверхностей сегментов кольца, но также и всех внутренних поверхностей ячеек.

Согласно второму примеру осуществления изобретения используемым газом-носителем является аргон, но процесс алитирования осуществляют под сниженным давлением, с тем, чтобы также увеличить длину свободного пробега молекул газа-носителя.

Таким образом, после загрузки сегментов кольца в полость 21 установки по фиг.3 и герметичного закрытия сосуда 24 внутреннюю атмосферу сосуда 24 и камеры 20 удаляют продувкой аргоном. После этого давление снижают путем отвода газа через трубопровод 36 таким образом, чтобы привести давление в сосуде 24 и в камере 20 к относительно низкой величине, например, ниже 5 кПа. Затем осуществляют непрерывную подачу аргона через трубопровод 30 с поддержанием в сосуде 24 и в камере 20 давления ниже атмосферного. Величину этого давления выбирают не превышающей 50 кПа, предпочтительно не превышающей 25 кПа. При этом отношение LArred/LAratm между величинами средней длины свободного пробега молекул аргона при пониженном давлении и при атмосферном давлении, по меньшей мере, равно 2, предпочтительно, по меньшей мере, равно 4.

Контрольные опыты

Два сегмента кольца турбины, подобные сегментам кольца по фиг.1 и 2, подвергали алитированию с использованием установки типа показанной на фиг.3. В качестве донора использовали сплав хром-алюминий с содержанием алюминия 30-35%, в качестве активатора использовали AlF3.

Процесс проводили при температуре в полости 21, примерно равной 1000°С, в течение примерно 5 часов.

Были проведены три контрольных опыта А, В, С, соответственно, с аргоном при атмосферном давлении (известный способ уровня техники - алитирование осаждением из газовой фазы), с гелием и с аргоном под пониженным давлением величиной примерно 13 кПа.

Для каждого контрольного опыта использовали сотовые структуры с различными величинами высоты (глубины) Н ячеек, соответственно, 9, 11 и 15 мм. Замеряли толщину слоя осаждения при алитировании на внутренних стенках ячеек в непосредственной близости к их входам (сверху), у основания поперечных стенок ячеек (снизу) и на их дне (дно).

В таблице представлены измеренные величины толщины покрытия в мкм.

| Н=9 мм | Н=11 мм | Н=15 мм | ||

| А | сверху | 46 | 45 | 32 |

| снизу | 0 | 0 | 0 | |

| дно | 0 | 0 | 0 | |

| В | сверху | 41 | 35 | 34 |

| снизу | 31 | 38 | 23 | |

| дно | 40 | 38 | 19 | |

| С | сверху | 41 | 29 | 32 |

| снизу | 53 | 34 | 31 | |

| дно | 32 | 26 | 26 |

Таким образом, если покрытие в верхней части ячеек было получено во всех случаях, только варианты способа по изобретению позволили обеспечить сплошное покрытие внутренних стенок ячеек сверху донизу и на дне.

Следует заметить, что в контрольном опыте С (Ar при пониженном давлении) отношение LAr red/LAr atm было равно примерно 7,8, в то время как в опыте В (Не при атмосферном давлении) отношение LHe/LAr atm было равно примерно 3.

Процесс алитирования с гелием в качестве газа-носителя может также осуществляться при пониженном давлении для получения отношения LHe red/LAr atm выше 3 и дальнейшей интенсификации проникновения молекул прекурсора до дна ячеек.

1. Способ алитирования осаждением из газовой фазы для защиты от окисления при высокой температуре металлической детали, образованной, по меньшей мере, частично сотовой структурой, согласно которому, по меньшей мере, газообразный прекурсор покрытия, подлежащего осаждению, содержащий соединение алюминия, приводят с помощью газа-носителя в контакт с поверхностями помещенной в камеру детали, отличающийся тем, что в качестве газа-носителя выбирают гелий или аргон, а его давление выбирают таким образом, что средняя длина свободного пробега молекул газа-носителя по меньшей мере в два раза превышает эту величину для молекул аргона при атмосферном давлении.

2. Способ по п.1, отличающийся тем, что его осуществляют при атмосферном давлении с использованием гелия в качестве газа-носителя.

3. Способ по п.1, отличающийся тем, что его осуществляют при давлении ниже атмосферного давления с использованием гелия в качестве газа-носителя.

4. Способ по п.1, отличающийся тем, что его осуществляют под давлением, не превышающим 50 кПа, с использованием аргона в качестве газа-носителя.

5. Способ по п.1, отличающийся тем, что его осуществляют под давлением, не превышающим 25 кПа, с использованием аргона в качестве газа-носителя.

6. Способ по любому из пп.1-5, отличающийся тем, что в качестве металлической детали выбирают сегмент кольца турбины низкого давления в составе турбомашины, оснащенный истираемым покрытием с сотовой структурой.