Способ получения трубчатого плетеного изделия и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области получения трубчатых армированных изделий из композиционных материалов и предназначено для производства прямолинейных и криволинейных труб, отводов, тройников, переходников и других разнопрофильных армированных изделий. Способ получения трубчатого плетеного изделия путем вращения в противоположных направлениях по сложным замкнутым пересекающимся траекториям двух групп равномерно распределенных катушек с нитями, в котором каждая нить одного направления последовательно проходит под и над нитями другого направления, при этом группы катушек перемещаются поочередно: одна в тангенциальном направлении на один шаг, другая последовательно в радиальном, тангенциальном и снова в радиальном направлениях, далее цикл повторяют. Для осуществления способа предложено устройство, в котором согласно изобретению стол разделен на три концентрических кольца, при этом внутренняя и наружная поверхности крайних колец имеют форму усеченного конуса; среднее кольцо, плоское по форме, расположено ниже крайних колец; среднее кольцо и меньшее крайнее кольцо имеют возможность поочередно пошагово вращаться во встречных направлениях, а крайнее внешнее кольцо закреплено неподвижно. Технический результат - обеспечение постоянного технологического натяжения на всех тактах плетения, а также обеспечение возможности плетения каркасов больших размеров. 2 н. и 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области получения трубчатых армированных изделий из композиционных материалов на основе прочных и легких волокон типа стекловолокна и полимерного связующего и может найти применение при изготовлении прямолинейных и криволинейных труб, отводов, тройников, переходников и других разнопрофильных армированных изделий, а также в кабельной, резино-технической и текстильной отраслях.

Известны способ и установка для получения оплетки в кабельной отрасли (см. Н.И.Белоруссов, И.Б.Пешков. Производство кабелей и проводов, «Энергоиздат», М., 1981 г., с.524, 534-537). Способ заключается в создании оболочки (оплетки) из волокнистых материалов или проволоки вокруг протягиваемого кабеля, которая образовывается двумя равными группами нитей, идущих в двух пересекающихся между собой направлениях и одновременно переплетающихся в определенном закономерном порядке. Полученная плетением структура характеризуется тем, что каждая из образовавших ее нитей расположена наклонно к оси изделия и проходит последовательно под и над нитями другого направления. Установка челночного типа представляет собой круглый неподвижный горизонтальный стол, на котором выполнены два замкнутых периодически пересекающихся криволинейных паза, расположенных по периметру стола. По пазам равномерно размещены катушки с нитями, образуя две равные группы. Нити собираются над столом в пучок на оси оплетки, образуя пространственный веер. Под столом размещен привод и механизм перемещения катушек. При работе установки две группы катушек равномерно перемещаются по пазам навстречу друг другу.

Известны также другой способ и устройство трубчатого плетенного изделия по патенту РФ №2135659 (опубл. 27.08.1999, Бюл. №24), которые являются наиболее близкими к заявляемому решению. Способ заключается в получении трубчатого плетенного изделия путем вращения в противоположных направлениях по сложным замкнутым пересекающимся траекториям двух групп равномерно распределенных катушек с нитями, причем каждая нить одного направления последовательно проходит под и над нитями другого направления. Это достигается за счет того, что группы катушек одновременно периодически перемещаются в тангенциальном встречном направлении на один шаг, затем в радиальном направлении одна группа навстречу другой, далее такт повторяется со сменой направления движения. Описанные движения представляют собой цикл. Последующая работа заключается в периодическом повторении циклов, при этом по оси установки, на оправке, в зоне плетения, формируется цилиндрический каркас. Устройство содержит горизонтальный стол, состоящий из двух концентрических колец с радиальными направляющими пазами и двумя равными группами катушек с нитями на них, равномерно расположенных по окружностям. Кольца имеют возможность поворота на один шаг по встречным направлениям. В устройстве также имеются толкатели, привод, механизм для перемещения катушек и приемный барабан. При работе установки две группы катушек с нитями формируют каркас, который по мере наработки плавно сматывается на приемный барабан.

Авторами изобретения была спроектирована и изготовлена опытная установка, в которой реализовано это техническое решение. Установка имеет горизонтальный стол диаметром 1,6 м и 120 катушек. Опыт работы на этой установке показал, что она имеет ряд недостатков. При радиальном перемещении катушек с внешнего кольца на внутреннее на нитях появляется слабина и технологическое натяжение на них падает до нуля (заметим, что оно необходимо для качественного плетения, величина технологического натяжения должна составлять около 1...1,5 кг на нить). От этого ухудшается процесс образования структурных ячеек и снижается в целом качество получаемого каркаса. Геометрическая прорисовка, замеры на установке и расчеты показали, что слабина нитей достигает 30...40 мм. Другой недостаток прототипа состоит в том, что некоторые катушки при радиальном перемещении останавливаются затем в крайних положениях не в расчетной координате, а с некоторым смещением (10...20 мм). Такое несанкционированное смещение происходит за счет горизонтальной составляющей силы натяжения нити, обусловленной острым углом (около 30...45°) между нитью и радиальной направляющей. Когда эта сила больше силы трения катушки с пазом, тогда появляется дополнительное несанкционированное смещение катушки. Оно вызывает сбои в работе толкателей и колец стола. Третий недостаток прототипа связан с его ограниченными возможностями, не удовлетворяющими новым рыночным требованиям. В настоящее время интересы рынка связаны с каркасами больших диаметров (200...300 мм) и повышением производительности при их изготовлении. Применительно к установке по прототипу это приведет к увеличению ее габаритов, трудоемкости и затрат на изготовление примерно в два раза.

Таким образом, причины, препятствующие получению в прототипе требуемого технического решения, заключаются в том, что не обеспечивается должного качества изделия, бесперебойной ритмичной и высокопроизводительной работы установки, а также получения каркасов большого диаметра.

Целью изобретения является обеспечение качества изделия, бесперебойного ритмичного и производительного процесса плетения, а также получение возможности плести каркасы больших диаметров при условии лишь незначительного увеличения габаритов установки.

Технический результат достигается за счет изменения траектории движения групп катушек, обеспечения постоянного технологического натяжения нитей на всех тактах плетения, изменения конструкции, расположения и количества колец стола.

Указанный технический результат достигается тем, что в способе получения трубчатого плетеного изделия путем вращения в противоположных направлениях по сложным замкнутым пересекающимся траекториям двух групп равномерно распределенных катушек с нитями, в котором каждая нить одного направления последовательно проходит под и над нитями другого направления, согласно изобретению группы катушек перемещаются поочередно: одна в тангенциальном направлении на один шаг, другая последовательно в радиальном, тангенциальном и снова в радиальном направлениях, далее цикл повторяют.

Устройство для получения трубчатого плетеного изделия включает стол, состоящий из концентрических колец с направляющими и двумя группами катушек на них, расположенных равномерно по окружностям, толкатели, привод и механизм для перемещения катушек. Согласно изобретению стол разделен на три концентрических кольца, при этом внутренняя и наружная поверхности крайних колец имеют форму усеченного конуса, а среднее кольцо, плоское по форме, расположено ниже крайних колец; среднее кольцо и меньшее крайнее кольцо имеют возможность поочередно пошагово вращаться во встречных направлениях, а крайнее внешнее кольцо закреплено неподвижно.

Наклон рабочих поверхностей крайних колец имеет угол, равный углу между осью устройства и направлением нитей с катушек среднего кольца.

Крайние кольца расположены с минимальным зазором, достаточным для прохода нитей с катушек среднего кольца.

Крайние кольца имеют радиальные направляющие, по которым двигается одна группа катушек; среднее кольцо направляющих не имеет, на нем закреплена другая группа катушек, которая находится здесь постоянно.

Две группы катушек перемещаются поочередно: группа, расположенная на среднем кольце, за счет его вращения смещается в тангенциальном направлении на один шаг, другая группа, расположенная на внешнем кольце, последовательно перемещается по радиальным направляющим на меньшее кольцо, затем за счет его вращения в сторону, противоположную вращению среднего кольца, смещается в тангенциальном направлении на один шаг, затем снова по радиальным направляющим перемещается на внешнее неподвижное кольцо, далее цикл повторяется.

Данные технические решения обеспечивают достижение поставленных целей изобретения. Так, за счет разделения стола на три кольца, схемы их расположения и движения удалось катушки разнести на два уровня. Это позволяет, не увеличивая габаритов установки, довести общее число катушек до 200...250 штук, а значит увеличить диаметры получаемых каркасов до 200...300 мм. Одновременно можно будет увеличить и запасы длины нитей на катушках, что позволит поднять производительность изготовления каркасов за счет более редкой перезарядки установки. Благодаря другому конструкторскому решению, а именно наклону рабочих поверхностей крайних колец, удалось исключить слабину нитей при радиальном перемещении катушек. Геометрическая прорисовка и расчет показали, что изменение длины будет составлять всего 1...2 мм, что практически не приведет к уменьшению технологического натяжения нитей этой группы. Вторая группа нитей, расположенная постоянно на среднем кольце, не имеет радиальных перемещений, поэтому на ней технологическое натяжение не меняется. Исключение слабины нитей значительно улучшит качество получаемых каркасов. Наклон крайних колец решает и другую проблему - несанкционированного смещения катушек при радиальном движении. Это удалось за счет того, что создается взаимно перпендикулярное расположение нитей и направляющих; даже в крайних положениях катушек отклонение от перпендикулярности составляет всего 2°...3°. Благодаря этому усилие натяжения нитей не создает составляющей вдоль направляющих, что исключает несанкционированное смещение катушек от крайних расчетных положений. Это обеспечивает бесперебойную, ритмичную работу толкателей, колец, катушек и в целом всей установки.

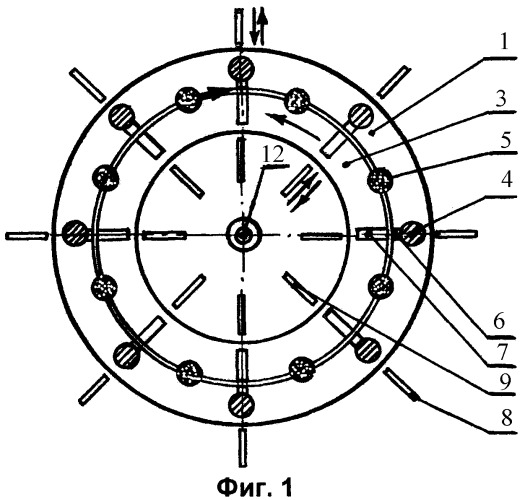

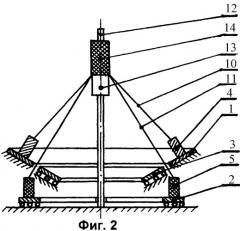

Предлагаемое техническое решение иллюстрируется чертежами, представленными на фиг.1 и 2.

На фиг.1 показано устройство (вид сверху, катушки нижнего кольца перекрестно заштрихованы);

На фиг.2 приведено устройство (вид сбоку в разрезе, показаны только крайние катушки).

Устройство имеет стол, разделенный на три концентрических кольца 1, 2, 3. Внутренняя и наружная поверхность колец 1 и 3 имеют форму усеченного конуса, среднее кольцо 2 плоское по форме и расположено ниже крайних. Крайнее внешнее кольцо 1 закреплено неподвижно, на нем размещена группа катушек 4. Среднее кольцо 2 и меньшее крайнее кольцо 3 имеют возможность поочередно пошагово вращаться во встречных направлениях. На кольце 2 равномерно расположена другая группа катушек 5. Катушки 4 имеют возможность перемещаться по радиальным направляющим 6, 7 за счет действия толкателей 8, 9. С катушек 4, 5 сходят нити 10, 11, их концы закреплены вверху на установленной оси 12 оправки 13. На оправке находится небольшой по длине каркас 14.

Устройство имеет также привод и механизм вращения колец стола, движения толкателей и приема на барабан готовой продукции. Эти элементы на чертежах не показаны.

Устройство работает следующим образом. Концы нитей 10, 11 с катушек 4, 5 последовательно собираются над столом в пучок и закрепляются вверху на оправке 13, образуя пространственный конусообразный веер, соседние нити которого расположены на одинаковом расстоянии друг от друга. За счет привода и механизма вращения кольцо 2 вместе с группой катушек 5 совершает вращательное движение на один шаг (где «n» - число катушек), например, по направлению часовой стрелки. Далее это кольцо с катушками стоит неподвижно (пауза), а группа катушек 4 перемещается по радиальным направляющим 6, 7 за счет толкателей 8 с кольца 1 на кольцо 3. Затем кольцо 3 с катушками 4 совершает окружное движение на один шаг по направлению против часовой стрелки. Далее это кольцо стоит неподвижно (пауза), а катушки 4 перемещаются по направляющим 7, 6 толкателями 9 на кольцо 1. Совокупность этих движений катушек составляет один цикл. Последующая работа установки заключается в периодическом повторении таких циклов. При работе установки одна группа катушек 5 постоянно находится на кольце 2, совершая вместе с ним пошаговое окружное движение в одном направлении (в данном примере, по часовой стрелке); другая группа катушек 4 поочередно с группой 5 периодически последовательно перемещается с неподвижного кольца 1 на кольцо 3, затем вместе с ним совершает окружное движение против часовой стрелки на один шаг, далее обратно с кольца 3 на кольцо 1. Таким образом, две группы нитей 10, 11 поочередно пошагово движутся по окружностям во встречных направлениях, при этом нити одной группы огибают нити другой группы. При многократном периодическом повторении циклов в зоне плетения на оправке 13 формируется цилиндрический каркас 14, состоящий из множества упорядочение расположенных структурных элементов. По мере наработки каркаса он плавно сматывается на приемный барабан.

1. Способ получения трубчатого плетеного изделия путем вращения в противоположных направлениях по сложным замкнутым пересекающимся траекториям двух групп равномерно распределенных катушек с нитями, причем каждая нить одного направления последовательно проходит под и над нитями другого направления, отличающийся тем, что группы катушек перемещаются поочередно: одна в тангенциальном направлении на один шаг, другая последовательно в радиальном, тангенциальном и снова в радиальном направлениях, далее цикл повторяют.

2. Устройство для получения трубчатого плетеного изделия, включающее стол, состоящий из концентрических колец с направляющими и двумя группами катушек на них, расположенных равномерно по окружностям, толкатели, привод и механизм для перемещения катушек, отличающееся тем, что стол разделен на три концентрических кольца, при этом внутренняя и наружная поверхности крайних колец имеют форму усеченного конуса, а среднее кольцо, плоское по форме, расположено ниже крайних колец, причем среднее кольцо и меньшее крайнее кольцо имеют возможность поочередно пошагово вращаться во встречных направлениях, а крайнее внешнее кольцо закреплено неподвижно.

3. Устройство по п.2, отличающееся тем, что наклон рабочих поверхностей крайних колец имеет угол, равный углу между осью устройства и направлением нитей с катушек среднего кольца.

4. Устройство по п.2, отличающееся тем, что крайние кольца расположены с минимальным зазором, достаточным для прохода нитей с катушек среднего кольца.