Способ предварительного фрезерования профиля головки рельсов и фрезы для предварительной обработки профиля головки рельсов

Иллюстрации

Показать всеИзобретения относятся к области металлообрабатывающей промышленности для предварительного фрезерования профиля головки рельсов. Способ предварительного фрезерования профиля головки рельсов сборными фрезами включает удаление наплыва металла на радиусной части со стороны бывшей нерабочей грани головки рельса. Профиль формируемой поверхности определяют из условия постоянства радиальной составляющей силы резания при чистовом фрезеровании, при этом фрезу для предварительного фрезерования располагают под углом относительно оси симметрии рельса и под углом к направлению подачи, после чего осуществляют формообразование рассчитанного профиля вогнутыми производящими линиями, которые образуются при вращении сменных многогранных пластин (СМП) с прямолинейной режущей кромкой, которые располагают на корпусе фрезы под углом λ к ее оси. Производящая поверхность фрезы имеет прямолинейную образующую и СМП с прямолинейными режущими кромками располагают на корпусе фрезы под углом λ>0 (во втором варианте - под углом λ<0) таким образом, что при вращении фрезы, расположенной под углом относительно оси симметрии рельса и под углом к направлению подачи, проекция производящей поверхности фрезы на плоскость нормального сечения рельса представляет собой профиль головки рельса, рассчитанный из условия постоянства радиальной составляющей силы резания при чистовом фрезеровании. При этом без разворота рельсов при встречном фрезеровании получают профиль левого рельса, при попутном фрезеровании - профиль правого рельса. Во втором и третьем вариантах без разворота рельсов при встречном фрезеровании получают профиль правого рельса, при попутном фрезеровании - профиль левого рельса. Техническим результатом изобретения является снижение вибрации процесса фрезерования, повышение качества обработанной поверхности и стойкости инструмента. 3 н.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области металлообрабатывающей промышленности.

Известен способ обработки рабочей поверхности головки рельсов (В 23 С 3/00 - RU 2001100690/02 С2, 2001), где на этапе предварительного фрезерования рельсов сборными фрезами снимают наплыв металла на радиусной части со стороны бывшей нерабочей грани головки рельса. При этом руководствуются, прежде всего, простотой профиля фрезы, выполняющей предварительный проход. Образующая профиля представляет собой сочетание отрезков прямой, которыми формируют припуск под чистовое фрезерование [1].

Недостатками такого способа предварительного фрезерования профиля головки рельсов является то, что глубина резания при чистовой обработке вдоль профиля головки рельса имеет резкие перепады, что приводит к непостоянству радиальной составляющей силы резания и возникновению вибраций. Это приводит к снижению качества получаемой поверхности и преждевременному выходу из строя режущего инструмента.

Технической задачей, на решение которой направлено предполагаемое изобретение, является снижение вибраций процесса фрезерования, повышение качества обработанной поверхности и стойкости инструмента.

Технический результат достигается тем, что профиль формируемой поверхности определяют из условия постоянства радиальной составляющей силы резания при чистовом фрезеровании, при этом ось фрезы для предварительного фрезерования располагают под углом относительно оси симметрии рельса и под углом к направлению подачи, после чего осуществляют формообразование рассчитанного профиля вогнутыми производящими линиями, которые образуются при вращении сменных многогранных пластин (СМП) с прямолинейной режущей кромкой, которые располагают на корпусе фрезы под углами к ее оси.

При этом используют две фрезы, производящая поверхность которых имеет прямолинейную образующую.

У одной фрезы СМП с прямолинейными режущими кромками располагают на корпусе фрезы под углами λ>0 таким образом, что при вращении фрезы, ось которой располагают под углом относительно оси симметрии рельса и под углом к направлению подачи, проекция производящей поверхности фрезы на плоскость нормального сечения рельса представляет собой профиль головки рельса, рассчитанный из условия постоянства радиальной составляющей силы резания при чистовом фрезеровании, при этом без разворота рельсов при встречном фрезеровании получают профиль левого рельса, при попутном фрезеровании - профиль правого рельса.

У второй фрезы СМП с прямолинейными режущими кромками располагают на корпусе фрезы под углами λ<0 таким образом, что при вращении фрезы, ось которой располагают под углом относительно оси симметрии рельса и под углом к направлению подачи, проекция производящей поверхности фрезы на плоскость нормального сечения рельса представляет собой профиль головки рельса, рассчитанный из условия постоянства радиальной составляющей силы резания при чистовом фрезеровании, при этом без разворота рельсов при встречном фрезеровании получают профиль правого рельса, при попутном фрезеровании - профиль левого рельса.

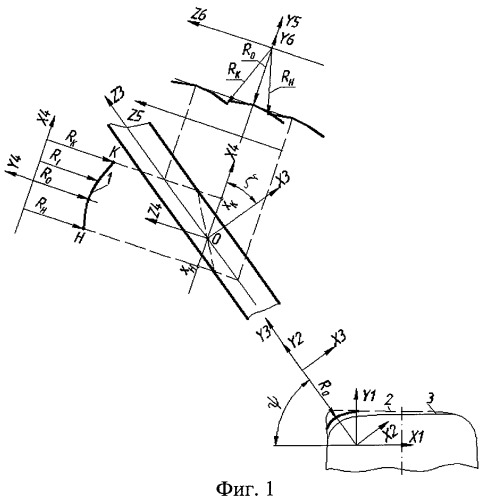

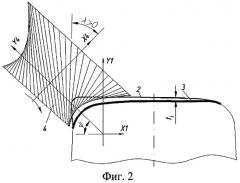

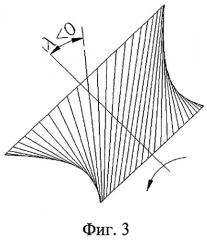

Способ поясняется чертежами: на Фиг.1. изображена схема установки левой фрезы для предварительной обработки относительно рельса, на Фиг.2. изображена схема предварительной обработки головки рельса левой фрезой, на Фиг.3. изображена правая фреза для предварительной обработки профиля головки рельса.

Первопричиной силовой неравномерности при фрезеровании является непостоянство суммарной площади сечения срезаемого слоя Σq. Для фрез с винтовыми зубьями существует условие, при котором процесс резания осуществляется с постоянной суммой срезов, снимаемых работающими зубьями [1]:

где: В - ширина фрезерования, мм;

SZ - подача на зуб, мм/зуб;

Z - число зубьев;

t - глубина резания, мм;

С - целое число;

D - диаметр фрезы, мм;

ω - угол наклона винтовой канавки, град;

К - коэффициент, учитывающий изменение геометрических параметров инструмента вдоль оси X, К=Кϕ·Кα·Кγ·Кλ;

Кϕ - коэффициент, учитывающий изменение главного угла в плане ϕ;

Кα - коэффициент, учитывающий изменение главного заднего угла α;

К - коэффициент, учитывающий изменение переднего угла γ;

Кλ - коэффициент, учитывающий изменение угла наклона режущей кромки λ.

Для цилиндрических фрез с винтовым зубом К=1.

Зубьям фрез для чистовой обработки профиля головки рельсов задают угол наклона главной режущей кромки λ, что также позволяет найти условие равномерного фрезерования для данного процесса.

Практическую реализацию способа осуществляют следующим образом.

Для обеспечения постоянства суммы срезов, а следовательно, и радиальной составляющей силы резания необходимо чтобы в формуле (1) все величины были постоянными. Однако фасонное фрезерование характеризуется переменными значениями глубины резания ti=f(x), диаметра инструмента Di=f(x) и геометрическими параметрами инструмента. Условие, при котором отношение выглядит следующим образом:

где: ti - глубина резания чистовой фрезой в i-ой точке профиля, мм;

Di - диаметр чистовой фрезы в i-ой точке, мм;

t0 - глубина резания чистовой фрезой в базовой точке профиля, мм;

D0 - диаметр чистовой фрезы в базовой точке, мм;

р - степень влияния на силу резания глубины резания [2], [3];

q - степень влияния на силу резания диаметра чистовой фрезы [2], [3];

К - коэффициент, учитывающий изменение геометрических параметров чистовой фрезы вдоль оси X.

За базовую точку принимают точку образующей чистовой фрезы, в которой диаметр инструмента имеет минимальное значение, т.е. при Х=0.

Тогда необходимая глубина резания, измеряемая по нормали к оси чистовой фрезы (Фиг.2.), равна:

Решив данное уравнение для всего профиля головки рельса от начальной точки Н до конечной точки К, получим дискретное представление образующей номинальной поверхности после предварительной обработки, на основании которой формируют образующую производящей поверхности фрезы для предварительной обработки.

Фрезу для предварительной обработки головки рельсов оснащают СМП с прямолинейными режущими кромками. При этом ее располагают под углом ψ относительно оси симметрии рельса и под углом ξ, к направлению подачи, а СМП на корпусе инструмента располагают под углом λ к его оси. Задают радиус R0 (в точке х=0) см. Фиг.1. и определяют образующую инструмента в осевом сечении (позиция 1, Фиг.1.), которая будет определяться перпендикулярами Ri, восстановленными из точек оси инструмента Х4 (от начальной точки профиля Н до конечной точки профиля К) на формируемую поверхность рельса.

При этом режущие пластины развернуты относительно друг друга с обеспечением равенства задних углов в середине каждой режущей пластины.

Расположение инструмента под углом ψ относительно оси симметрии рельса необходимо для формирования симметричного профиля относительно оси Y4.

Расположение под углом ξ к направлению подачи необходимо для управления конструктивными параметрами инструмента при его проектировании: чем больше угол ξ, тем меньше ширина фрезы (отрезок хHxK) и тем больше угол наклона режущих кромок СМП λ.

Расположение режущих кромок СМП под углом λ к оси инструмента при его вращении приводит к образованию вогнутых производящих линий, которые обеспечивают наиболее благоприятные условия формообразования выпуклых профилей фрезами, оснащенными СМП.

Необходимый угол наклона режущих кромок СМП λ определяют по формуле:

где: Rk - радиус фрезы для предварительной обработки в конечной точке режущей кромки СМП, мм;

Rn - радиус фрезы для предварительной обработки в начальной точке режущей кромки СМП, мм;

xk - координата по оси Х4 конечной точки режущей кромки СМП, мм;

xп - координата по оси Х4 начальной точки режущей кромки СМП, мм.

На фиг.2. изображена схема предварительной обработки левой фрезой (угол ξ=0), где 2 - изношенный профиль рельса, 3 - профиль рельса, формируемый чистовой фрезой, 4 - черновая фреза. Глубина ti показана из условия, что угол наклона оси чистовой фрезы относительно оси симметрии рельса ψ=90°.

Для реализации способа необходим комплект из двух фрез, производящая поверхность которых имеет прямолинейную образующую.

У одной фрезы СМП с прямолинейными режущими кромками располагают на корпусе фрезы под углами λ>0 таким образом, что при вращении фрезы, ось которой располагают под углом относительно оси симметрии рельса и под углом к направлению подачи, проекция производящей поверхности фрезы на плоскость нормального сечения рельса представляет собой профиль головки рельса, рассчитанный из условия постоянства радиальной составляющей силы резания при чистовом фрезеровании, при этом без разворота рельсов при встречном фрезеровании получают профиль левого рельса, при попутном фрезеровании - профиль правого рельса.

У второй фрезы СМП с прямолинейными режущими кромками располагают на корпусе фрезы под углами λ<0 таким образом, что при вращении фрезы, ось которой располагают под углом относительно оси симметрии рельса и под углом к направлению подачи, проекция производящей поверхности фрезы на плоскость нормального сечения рельса представляет собой профиль головки рельса, рассчитанный из условия постоянства радиальной составляющей силы резания при чистовом фрезеровании, при этом без разворота рельсов при встречном фрезеровании получают профиль правого рельса, при попутном фрезеровании - профиль левого рельса.

При этом СМП на корпусе фрез развернуты относительно друг друга с обеспечением равенства задних углов в середине каждой режущей пластины.

Литература

1. Руководство эксплуатации рельсофрезерного станка РФС 6992. Инженерное товарищество "Комплекс-центр".

2. Панкин А.В. Обработка металлов резанием. - Л.: МАШГИЗ, 1961. - 520 с.

3. Справочник технолога машиностроителя. Том 2. Под ред. А.Г.Косиловой, Р.К.Мещерякова. - М., Машиностроение, 1986.

1. Способ предварительного фрезерования профиля головки рельсов сборными фрезами, включающий удаление наплыва металла на радиусной части со стороны бывшей нерабочей грани головки рельса, отличающийся тем, что профиль формируемой поверхности определяют из условия постоянства радиальной составляющей силы резания при чистовом фрезеровании, при этом в каждой i-той точке профиля выполняют условие:

где ti - величина припуска под чистовое фрезерование в i-ой точке профиля, мм;

Di - диаметр чистовой фрезы в i-ой точке, мм;

р - степень влияния на силу резания глубины резания чистовой фрезой;

q - степень влияния на силу резания диаметра чистовой фрезы;

К - коэффициент, учитывающий изменение геометрических параметров чистовой фрезы вдоль оси X,

при этом фрезу для предварительного фрезерования располагают под углом относительно оси симметрии рельса и под углом к направлению подачи, после чего осуществляют формообразование рассчитанного профиля вогнутыми производящими линиями, которые образуются при вращении сменных многогранных пластин (СМП) с прямолинейной режущей кромкой, которые располагают на корпусе фрезы под углом к ее оси.

2. Фреза для предварительной обработки профиля головки рельсов, оснащенная СМП, отличающаяся тем, что производящая поверхность фрезы имеет прямолинейную образующую и СМП с прямолинейными режущими кромками располагают на корпусе фрезы под углом λ>0 таким образом, что при вращении фрезы, которую располагают под углом относительно оси симметрии рельса и под углом к направлению подачи, проекция производящей поверхности фрезы на плоскость нормального сечения рельса представляет собой профиль головки рельса, рассчитанный из условия постоянства радиальной составляющей силы резания при чистовом фрезеровании, при этом без разворота рельсов при встречном фрезеровании получают профиль левого рельса, при попутном фрезеровании - профиль правого рельса.

3. Фреза для предварительной обработки профиля головки рельсов, оснащенная СМП, отличающаяся тем, что производящая поверхность фрезы имеет прямолинейную образующую и СМП с прямолинейными режущими кромками располагают на корпусе фрезы под углом λ<0 таким образом, что при вращении фрезы, которую располагают под углом относительно оси симметрии рельса и под углом к направлению подачи, проекция производящей поверхности фрезы на плоскость нормального сечения рельса представляет собой профиль головки рельса, рассчитанный из условия постоянства радиальной составляющей силы резания при чистовом фрезеровании, при этом без разворота рельсов при встречном фрезеровании получают профиль правого рельса, при попутном фрезеровании - профиль левого рельса.