Смесительная головка камеры жидкостного ракетного двигателя

Иллюстрации

Показать всеИзобретение относится к энергетическим установкам летательных аппаратов, а именно к смесительным головкам камер жидкостных ракетных двигателей. В предложенной головке, содержащей форсунки для подачи одного компонента, щелевые каналы для подачи другого компонента, согласно изобретению питающие каналы, соединенные с форсунками, расположены в нескольких плоскостях, причем одна часть из них расположена по нескольким радиальным лучам, а другая - по сторонам треугольников между ними, жестко связанным решеткой, имеющей осевые щели для прохода газообразного компонента. Выходные сечения форсунок расположены в одной плоскости. На решетке установлены силовые ребра. Изобретение обеспечивает уменьшение гидравлического сопротивления и равномерность распределения горючего. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к энергетическим установкам летательных аппаратов, а именно - к смесительным головкам камер жидкостных ракетных двигателей.

Наиболее эффективно настоящее изобретение может быть использовано при создании смесительных головок жидкостных ракетных двигателей, работающих по генераторной схеме на компонентах кислород-керосин.

Одним из основных направлений в развитии камер сгорания ЖРД является непрерывный рост тяги, экономичности и улучшение весовых характеристик. При этом происходит рост относительной расходонапряженности с одновременным повышением давления в камере сгорания, особенно в связи с созданием камер сгорания, работающих по схеме с дожиганием генераторного газа.

Дальнейшее повышение расходонапряженности с применением существующих конструкций головок камер сгорания с последовательным расположением полостей компонентов затруднительно вследствие увеличения скоростей газа в зоне смешения компонентов, так как это ослабляет процесс внедрения жидкости в газ и снижает экономичность камеры сгорания.

Известна смесительная головка камеры сгорания ЖРД, содержащая форсунки для подачи одного компонента, щелевые каналы для подачи другого компонента, выполненные в виде шестигранных щелей одинаковой толщины вокруг профилированных выходных частей форсунок (патент Франции №2543222 - прототип).

В известной смесительной головке форсунки окислителя консольно установлены в силовом днище. Окислитель подается в форсунки из общего питающего канала, выполненного в виде шарового сегмента, в плоской части которого установлены форсунки. Горючее поступает через кольцевую щель, образованную днищем и стенкой камеры сгорания, перераспределяется по зазору между форсунками и поступает в камеру сгорания, где перемешивается с окислителем.

Основными недостатками смесительной головки является значительное гидравлическое сопротивление по линии горючего и повышенная скорость горючего, вызванные загроможденностью тракта горючего силовым днищем и необходимостью подачи всего расхода горючего через достаточно узкую кольцевую щель, значительная неравномерность распределения горючего по шестигранным щелям, связанная с тем, что на периферийных участках обеспечивается больший расход горючего, чем в центральной части.

Задачей предлагаемого изобретения является устранение указанных недостатков и создание смесительной головки камеры ЖРД с улучшенными характеристиками.

Указанная задача достигается тем, что в предложенной головке, содержащей форсунки для подачи одного компонента, щелевые каналы для подачи другого компонента, согласно изобретению питающие каналы, соединенные с форсунками, расположены в нескольких плоскостях, причем одна часть из них расположена по нескольким радиальным лучам, а другая - по сторонам треугольников между ними, жестко связанными решеткой, имеющей осевые щели для прохода газообразного компонента. Выходные сечения форсунок расположены в одной плоскости.

Для повышения жесткости конструкции на решетке установлены силовые ребра.

Сопоставительный анализ заявляемого изобретения с прототипом и другими известными решениями в данной области техники показал, что изложенная совокупность признаков неизвестна из существующего уровня техники, на основании чего можно сделать вывод о соответствии технического решения критерию изобретения «новизна».

При анализе других известных технических решений в данной области техники признаки, отличающие заявленное изобретение от прототипа, не были выявлены, а изложенная совокупность признаков не следует явным образом для специалиста из существующего уровня техники, что позволяет сделать вывод о соответствии заявляемого технического решения критерию «изобретательский уровень»

Соответствие предлагаемого технического решения критерию «промышленная применимость» следует из приведенного ниже примера конкретного выполнения смесительной головки камеры ЖРД.

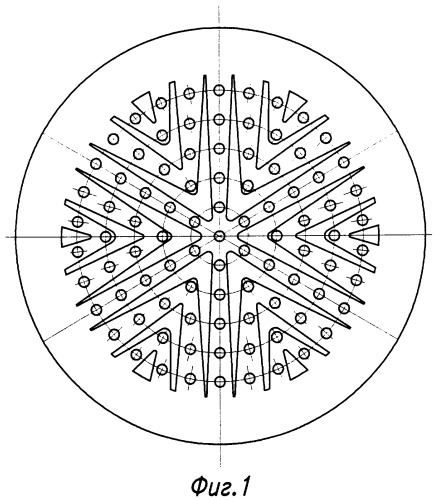

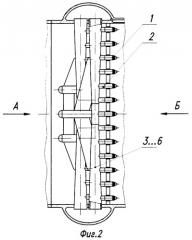

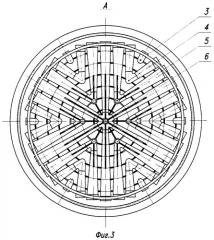

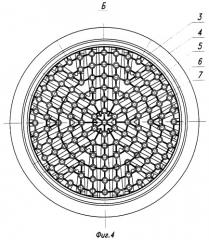

Сущность изобретения иллюстрируется чертежами, где на фиг.1 показана схема предложенной смесительной головки, на фиг.2 - поперечный разрез, на фиг.3 - вид слева, на фиг.4 - вид справа.

Основными элементами предложенной смесительной головки являются:

1 - форсунка окислителя;

2 - подводящие трубки;

3 - питатели;

4 - питатели;

5 - питатели;

6 - питатели;

7 - решетка жесткости.

В набегающем потоке генераторного газа установлено требуемое число форсунок жидкого компонента 1, имеющих разную длину. Подвод жидкости к форсункам осуществляется через подводящие трубки 2, которые укрепляются на специальных питателях 3, 4, 5, 6, обеспечивающих постоянный расход через форсунки.

Необходимая прочность и жесткость обеспечивается применением ребер жесткости, привариваемых к питателям 6, и применением решетки жесткости 7, выполняющей одновременно функции выравнивающего и стабилизирующего устройства.

Предложенная смесительная головка работает следующим образом.

Жидкий компонент подается в форсунки 1, имеющие разную длину, через подводящие трубки 2, которые установлены на специальных питателях 3, 4, 5, 6, обеспечивающих постоянный расход через форсунки. Из форсунок окислитель подается в камеру сгорания.

Питатели 3, 4, 5, 6 расположены в разных плоскостях, что обеспечивает малую степень зажатия сечения, и, следовательно, пониженную скорость газа в зоне смешения.

Генераторный газ подается через осевые кольцевые щели, образованные питателями 3, 4, 5, 6, что обеспечивает подогрев жидкого компонента и улучшает тем самым процесс смесеобразования.

В предложенной конструкции прямоточной головки могут применяться различные виды форсунок - струйные, центробежные и щелевые.

Пониженные скорости газа и возможность повышения скорости истечения жидкости с малыми потерями позволяет значительно повысить степень внедрения жидкости в газ и тем самым улучшить смесеобразование.

В случае использования схемы двигателя с одним газогенератором нет необходимости использования в предложенной прямоточной головке каких-либо конструктивных элементов для подачи газа.

Использование предложенного технического решения позволит создать смесительную головку, обеспечивающую повышенную полноту смесеобразования при пониженной скорости генераторного газа.

1. Смесительная головка камеры жидкостного ракетного двигателя, содержащая форсунки с питающими каналами для подачи одного компонента, каналы для подачи другого компонента, отличающаяся тем, что форсунки имеют разную длину и расположены в нескольких плоскостях, причем одна часть форсунок расположена по лучам, а другая - по сторонам геометрических фигур, например треугольников, между радиальными лучами, жестко связанным решеткой, имеющей осевые щели для прохода газообразного компонента.

2. Смесительная головка по п.1, отличающаяся тем, что выходные сечения форсунок расположены в одной плоскости.

3. Смесительная головка камеры жидкостного ракетного двигателя по п.1, отличающаяся тем, что на решетке установлены силовые ребра.