Антенный обтекатель

Иллюстрации

Показать всеИзобретение относится к антенной технике. Техническим результатом изобретения является повышение эрозионной стойкости антенных обтекателей. Сущность изобретения заключается в том, что антенный обтекатель в форме цилиндра с полусферической вершиной и с одинаковой толщиной стенки 2±0,2 мм изготавливается методом литья под давлением (без нанесения последующего лакокрасочного покрытия) из поликарбоната, в который дополнительно введен дисульфид молибдена. Обтекатель имеет скорость весового уноса 0,0018 г/с и коэффициент прохождения электромагнитных волн при частоте 10 ГГЦ - 83%. 2 ил., 6 табл.

Реферат

Предлагаемое изобретение относится к радиотехнике и может быть использовано в антенной технике.

Антенный обтекатель предназначен для защиты антенны от влияния климатических факторов и эрозионного воздействия в условиях эксплуатации.

Разработка радиопрозрачных самолетных антенных обтекателей РЛС продолжает оставаться одной из сложнейших задач современной техники.

Одной из основных проблем при конструировании антенных обтекателей является достижение максимально возможного коэффициента прохождения электромагнитных волн и стойкость к эрозионному износу при высоких скоростях полета. В связи с этим характеристики обтекателей определяются многими факторами, важнейшими из которых являются диэлектрическая проницаемость материала, тангенс угла диэлектрических потерь, а также толщина материала. Чтобы поглощение энергии в обтекателе было минимальным, диэлектрическая проницаемость материала обтекателя должна быть по возможности низкой, а стенка - тонкой, и в этом случае очень важны также механическая и ударная прочность, твердость, устойчивость к дождевой эрозии, циклическому изменению температур и атмосферостойкость.

Наибольшей стойкостью к климатическим факторам и дождевой эрозии обладают керамические материалы. Но наряду с прочностью, твердостью и широким интервалом рабочих температур эти материалы имеют склонность к растрескиванию, что не позволяет сконструировать обтекатель с толщиной стенки менее 4 мм. Кроме того, диэлектрическая проницаемость современных керамических материалов ε>4.

Традиционно для изготовления антенных обтекателей используют стеклопластики. Современные сото- и стекломатериалы и большое разнообразие связующих для изготовления стеклопластиков позволяют сконструировать стенку обтекателя различного назначения. Однако стеклопластики в большей степени, чем термопластичные материалы, обладают способностью поглощать электромагнитную энергию, имеют определенную неоднородность, недостаточную прочность при изготовлении обтекателей с минимальной толщиной стенки и большую трудоемкость изготовления. Кроме того, обтекатели из стеклопластиков для защиты от внешних воздействий требуют нанесения многослойного лакокрасочного покрытия, которое при изготовлении крупногабаритных обтекателей остается единственным технически обоснованным решением. Но разработанные в России и за рубежом лакокрасочные покрытия (например, полиуретановое покрытие ERC-5, Англия; фторэластомерное, Россия) из-за изнашивания все же требуют восстановления в процессе эксплуатации.

Для изготовления малогабаритных обтекателей технологичнее использовать термопластики, формуемые в изделия с любой кривизной поверхности бесклеевым методом - путем нагрева и расплавления. Они более стабильны в широком диапазоне температур, ударопрочны, менее гигроскопичны, чем стеклопластики, что облегчает получение заданных электрических свойств, не требуют нанесения дополнительного лакокрасочного покрытия.

В статье "Направления модификации радиопрозрачных материалов" (к.т.н. Калинчев В.А., к.т.н. Медарь А.В., Дудникова Л.В., Колесникова И.В., Кравцов А.М. Ж. "Производственно-технический опыт, 1988, №12, с.38-40) указано, что для улучшения свойств радиопрозрачного материала в него вводят различные добавки.

Например, термопластичный полимер AS4/Uhem (США), армированный графитовым волокном, обладает высокой эрозионной стойкостью. Его недостатком является способность значительно поглощать электромагнитные волны. Эффективность активных наполнителей в полимере для повышения их износостойкости связана с прочностью полимера. Чем выше прочность полимера, тем больше его износостойкость.

Важным свойством является высокая эластичность полимера, которая может быть охарактеризована способностью к большим деформациям. Износостойки и способны к вынужденно эластичным деформациям полиамиды, имеющие удовлетворительные радиотехнические характеристики, которые достаточно прочны и тверды, что обуславливает протекание износостойкости по усталостному механизму. Однако полиамиды обладают большим влагопоглощением - более 1%. Хорошими антифрикционными свойствами в широком интервале рабочих температур, низким влагопоглощением обладает искусственный кварц - ароматический полиамид "Фенилон-С", но его диэлектрическая проницаемость высока и составляет 4,3-5,3. Отличными антифрикционными свойствами и приемлемыми радиотехническими характеристиками обладает литьевой полиуретан "Витур-0333-95", но его теплостойкость не выше 100°С. Кроме того, он имеет недостаточную твердость при толщине стенки 2±0,2 мм. Теоретически для изготовления обтекателей может быть использован полиэфирэфиркетон, серийный выпуск которого в России отсутствует. Полисульфон, имеющий серийный выпуск и приемлемые характеристики, склонен к растрескиванию. Кроме того, полиэфирэфиркетон и полисульфон имеют высокую температуру переработки в изделия.

Прогрессивным приемом изготовления изделий антифрикционного назначения является их формование одновременно с процессом синтеза, например оргстекло СО-120.

Известен антенный кожух, изготовленный из листа полимера на основе фторопласта (Н 01 Q 1/42, (11) WO 030077363 А1, опубликован 18.09.2003 г.). Фторопласт, являясь отличным атмосферостойким диэлектриком, имеющим широкий интервал рабочих температур и низкий коэффициент трения, обладает недостаточными твердостью, сопротивлением ползучести и деформации под нагрузкой и, как следствие, низкой эрозионной стойкостью.

Известен антифрикционный материал на основе фторопласта 40 (Ф40С15М1,5), содержащий антифрикционную добавку - дисульфид молибдена в количестве 1,5 вес.% (Канцельсон М.Ю., Балаев Г.А. Пластические массы - Ленинград, "Химия", 1978 г., с 101-103). Однако его прочность также недостаточна для изготовления антенных обтекателей.

Наиболее близким к предполагаемому изобретению является радиопрозрачный антенный блок, в котором обтекатель изготовлен, например, из поликарбоната с определенной толщиной стенки (Н 01 Q 1/42, (11) JP 03437993 В2, опубликован 18.08.2003 г.). Однако радиопрозрачный антенный блок имеет дополнительное укрытие в виде стекла, кварцевого стекла, бетона, цемента, керамической плитки, следовательно, данное техническое решение не решает задачу эрозионной стойкости антенных обтекателей, а недостатком поликарбоната без наполнителя является склонность к растрескиванию.

Целью изобретения является повышение эрозионной стойкости антенных обтекателей.

Указанная цель достигается тем, что антенный обтекатель в форме цилиндра с полусферической вершиной, с одинаковой толщиной стенки изготавливается методом литья под давлением (без последующего нанесения лакокрасочного покрытия) из поликарбоната, в который дополнительно введена антифрикционная добавка - дисульфид молибдена в количестве 1-1,5 вес.%.

На фиг.1 приведено изображение антенного обтекателя, состоящего из диэлектрической подложки и лакокрасочного покрытия. Толщина диэлектрической подложки 1,5±0,2 мм, толщина лакокрасочного покрытия: 180-200 мкм (фторэластомерное); 270-330 мкм (полиуретановое ERC-5).

На фиг.2 приведено изображение антенного обтекателя из поликарбоната, содержащего дополнительно антифрикционную добавку.

Толщина стенки обтекателя 2±0,2 мм.

Поликарбонат, поставляемый в готовом виде, представляет собой продукт модификации с фторопластом и двуокисью титана, обладает повышенной стойкостью к растрескиванию, имеет диэлектрическую проницаемость 2,7-3,1, тангенс угла диэлектрических потерь 0,007-0,009, водопоглощение 0,12-0,15%, хорошие механические свойства в интервале температур от - 60°С до +140°С. В качестве антифрикционной добавки дополнительно содержит дисульфид молибдена 1-1,5 вес.%.

Поликарбонат хорошо формуется методом литья под давлением. Последнее весьма важно, потому что обтекатель имеет форму цилиндра с полусферической вершиной. Данный поликарбонат позволил изготовить эрозионно-стойкий антенный обтекатель с коэффициентом прохождения электромагнитных волн при частоте 10 ГГц - 83%.

Свойства исследованных материалов проведены в таблице 1.

По фиг.1 были изготовлены обтекатели с лакокрасочными покрытиями - фторэластомерным и полиуретановым ERC-5, состав которых и режимы сушки приведены в таблице 2.

По фиг.2 были изготовлены литьем под давлением обтекатели из поликарбоната без добавки, обтекатели из поликарбоната с антифрикционной добавкой - дисульфидом молибдена и обтекатели из оргстекла СО-120, изготовленные механической обработкой блочного оргстекла с последующими термотренировкой и полировкой поверхности обтекателя специальной пастой.

Для изготовления обтекателей литьем под давлением была спроектирована и изготовлена литьевая форма, состоящая из матрицы, пуансона и съемного кольца. Впускной литник расположен в центре полусферы и представляет собой усеченный конус с углом у вершины 20° от радиуса 3 мм, высотой 15 мм. Точечный литник диаметром 0,8 мм, высотой 0,5 мм с фаской 0,2×45° к изделию. Точка отрыва литника расположена вне детали. Соединение матрицы с пуансоном и их центровка осуществлялись за счет скоса съемника в 15°±10' на высоте 3±0,2 мм.

Перед литьем поликарбонат просушивался в вакуум-сушильном шкафу при температуре 100-110°С в течение 4-8 ч. Сухой поликарбонат хранили в герметичной таре. Дисульфид молибдена взвешивали и смешивали с поликарбонатом перед засыпанием в бункер литьевой машины.

Режимы литья обтекателей из поликарбоната:

| Температура литья по зонам, °С | I | II | III | IV |

| 255 | 260 | 270 | 275 | |

| Температура формы, °С | 80÷100 | |||

| Удельное давление, МПа | 100÷120 | |||

| Скорость впрыска | 2 | |||

| Навеска, г | 15 | |||

| Время выдержки, с | ||||

| под давлением | 10-20 | |||

| под охлаждением | 2-3 |

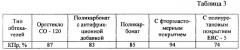

Результаты измерений коэффициента прохождения электромагнитных волн при частоте 10 ГГц КПр, % антенных обтекателей, изготовленных по фиг.1, 2, представлены в таблице 3.

Для оценки сравнительной стойкости обтекателей, изготовленных по фиг.1, 2, к внешним воздействующим климатическим и промышленным факторам с учетом требований нормативно-технической документации проведены следующие испытания:

1. УФ-излучение (камера искусственной погоды ИП-1-3).

2. Соляной туман (камера соляного тумана).

3. Воздействие сернистого газа (камера сернистого газа).

4. Ливневые осадки (гидростат).

5. Ускоренные климатические испытания, эквивалентные 6-и условным годам срока службы в условиях открытой стоянки авиационной техники при умеренно-холодном климате (камера климатических испытаний).

Все обтекатели испытания по пп.1-5 выдержали.

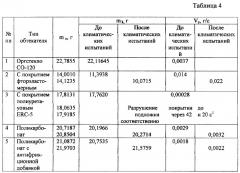

Для оценки эрозионной стойкости обтекателей, изготовленных по фиг.1, 2 проведены следующие испытания:

I. Динамическое воздействие твердых частиц (пылевые бури в условиях стоянки авиационной техники) на дробеструйной установке (диаметр дроби 0,15 мм)

- в нормальных условиях;

- после климатических испытаний.

Климатические испытания проводились в следующей последовательности:

1. Испытания на воздействие пониженной температуры среды (-60°С - 3 часа).

2. Испытания на стойкость к циклическому изменению температур (от -60°С до +85°С - по 2 часа, 10 циклов).

3. Испытания на воздействие повышенной температуры среды (+85°С - 30 мин, затем 5 часов; +140°С - 3 мин, затем 1 час; +70°С - 2 часа, затем 3 часа).

4. Испытания на воздействие повышенной влажности 93% при температуре 55±2°С - 12 часов, затем при температуре 25±2°С, влажность 95% - 12 часов, 10 циклов.

5. Испытания на воздействие пониженной температуры среды (-60°С - 3 часа).

После каждого испытания проводился осмотр обтекателя. До и после испытаний проверялась адгезия на обтекателях с лакокрасочным покрытием методом решетчатых надрезов по ГОСТ 15140-78. Через 7 суток после климатических испытаний были проведены испытания на эрозионную стойкость. Испытания обтекателей проводились в равных условиях.

Режим испытаний:

L=200 мм (расстояние от сопла до поверхности исследуемого обтекателя), ϕ=45°;

Р=4 атм (максимально развиваемое давление на выходе);

Т=180 с (время испытаний).

Эрозионные характеристики (скорость весового уноса Vy, г/с) определяли как отношение изменения веса обтекателя к времени эксперимента

,

где mо - вес обтекателя до испытаний, г;

mk - вес обтекателя после испытаний, г;

Т - время испытаний.

Результаты испытаний сведены в таблицу 4.

Таким образом, по результатам испытаний на динамическое воздействие твердых частиц наибольшей эрозионной стойкостью обладают обтекатели из поликарбоната с антифрикционной добавкой.

II. Динамическое воздействие водной струи и песка на установке высокого давления НД 690.

При проведении испытаний использовалась водно-пылевая форсунка, устройство которой позволяет подмешивать в водную струю, вытекающую со скоростью 600...700 км/ч, кварцевый песок с размером частиц до 0,4...0,5 мм.

Испытания обтекателей проводились в равных условиях.

Режим испытаний:

1. L=1415 мм (расстояние от сопла до поверхности исследуемого обтекателя), ϕ=0°.

2. Максимально развиваемое давление на выходе - 175 кг/см2.

3. Максимальный расход технической воды - 700 л/ч.

4. Максимальный расход песка (кварцевый песок, фрикционный состав от 0,4 до 0,5 мм) - 200 кг / ч.

Результаты сравнительных испытаний на эрозионную стойкость к воздействию водно-пылевой нагрузки обтекателей с фторэластомерным и полиуретановым покрытиями, а также изготовленные из поликарбоната и поликарбоната с эрозионно-стойкой добавкой в сравнении с обтекателем из оргстекла СО-120, представлены в таблице 5.

Таким образом, по результатам испытаний на воздействие водно-пылевой нагрузки установлено, что наиболее устойчивым из приведенных вариантов обтекателей к динамическому воздействию водно-пылевой нагрузки является поликарбонат с антифрикционной добавкой.

Далее, с обтекателями из поликарбоната с антифрикционной добавкой были собраны антенные блоки и проведены типовые испытания:

1. Проверка радиотехнических характеристик антенн в нормальных условиях на соответствие ТУ на изделие.

2. Испытание на воздействие циклического изменения температур при -60°С - 2 ч; +85°С - 2 ч, всего 10 циклов.

3. Испытание на воздействие повышенной влажности 98±2%, всего 6 циклов.

4. Испытание на воздействие пониженной температуры среды при -60°С - 2 ч.

5. Испытание на воздействие повышенной температуры среды - при +85°С - 2 ч; при +140°С - 3 мин.

6. Испытание на прочность при воздействии широкополосной случайной вибрации.

После каждого вида испытаний проводился осмотр обтекателей и измерение КСВН антенных блоков.

Вид типовых испытаний и проверка КСВН (коэффициент стоячей волны по напряжению) антенных блоков представлены в таблице 6.

Таким образом, как это подтверждается результатами испытаний, была решена поставленная задача и достигнут требуемый технический результат. Применение заявляемого изобретения позволило повысить эрозионную стойкость антенных обтекателей.

Радиопрозрачный антенный обтекатель из поликарбоната с постоянной толщиной стенки, отличающийся тем, что изготовлен из прочного модифицированного поликарбоната с добавлением дисульфида молибдена в форме цилиндра с полусферической вершиной и толщиной стенки 2±0,2 мм, имеет эрозионную характеристику - скорость весового уноса 0,0018 г/с и коэффициент прохождения электромагнитных волн при частоте 10 ГгЦ 83%.