Газогенератор

Иллюстрации

Показать всеИзобретение относится к устройствам для генерирования чистого низкотемпературного газа при сгорании твердого химического топлива. Газогенератор включает корпус 2, внутри которого размещены твердотопливный заряд 3, воспламенитель 5 и фильтр-охладитель 7, выполненный из газопроницаемого крупнозернистого порошка 8 с размером частиц от 0,13 до 0,5 мм. В фильтре-охладителе 7 перпендикулярно его оси размещены газопроницаемые диски 14, выполненные из материала с теплопроводностью, в 15 раз превышающей теплопроводность дисперсного порошка 8. Температура плавления, разложения или сублимации дисперсного порошка 8 на 20% превышает температуру продуктов сгорания твердотопливного заряда 3. Длина фильтра-охладителя 7 составляет от 100 до 2500 среднего размера частиц порошка 8 фильтра-охладителя. Изобретение увеличивает степень охлаждения и чистоты продуктов сгорания твердого топлива, возможность многократного использования фильтра-охладителя при взрывобезопасности устройства. 3 ил., 1 табл.

Реферат

Изобретение относится к устройствам для генерирования чистого низкотемпературного газа при сгорании твердого химического топлива. Целесообразно использовать данное изобретение при изготовлении устройств, имеющих в своей конструкции заряд твердого топлива, применяемых для наддува различных средств спасения, в противопожарных устройствах в различных отраслях промышленности, а также в других устройствах, использующих низкотемпературный газ.

Известна конструкция газогенератора, в котором охладитель выполнен в виде лабиринта из коаксиальных цилиндров из теплопоглощающего материала [авторское свидетельство СССР №860773, МКИ А 62 С 13/22, 1981]. Для получения газа с температурой 50-100°С данная конструкция требует мощную систему охлаждения, масса которой в несколько раз превышает массу твердотопливного заряда, что усложняет охладитель, увеличивает его массу и снижает надежность газогенератора при эксплуатации.

Наиболее близким по технической сущности к заявляемому является газогенератор для получения инертного газа [свидетельство на полезную модель №3464, F 02 C 7/25, 1997 г.], содержащий корпус, внутри которого размещены твердотопливный заряд, воспламенитель и фильтр-охладитель, выполненный из виброуплотненного песка с фракциями с размером частиц 125-630 мкм, и имеет опорную перфорированную решетку. Заряд твердого топлива изготовлен на основе азида натрия, который является взрывоопасным при эксплуатации, а также имеет малый срок хранения (менее 5 лет).

Известная конструкция газогенератора не обеспечивает емкостное равномерное охлаждение и фильтрацию продуктов сгорания, содержащих водяной пар и сажу, а также стабильность температуры газа на выходе. Кроме того, использованный фильтр из крупнодисперсного порошка подлежит замене и не предусматривает многократного использования.

Техническая задача, которую решает изобретение, заключается в увеличении эксплуатационных характеристик и эффективности работы газогенератора за счет снижения его габаритов, увеличения степени охлаждения и чистоты продуктов сгорания твердого топлива, а также возможности многократного использования фильтра-охладителя при взрывобезопасности устройства.

Сущность изобретения заключается в том, что в газогенераторе, включающем корпус, внутри которого размещены твердотопливный заряд, воспламенитель и фильтр-охладитель, выполненный из газопроницаемого крупнозернистого порошка с размером частиц от 0,13 до 0,5 мм, фильтр-охладитель содержит размещенные перпендикулярно его оси газопроницаемые диски, выполненные из материала с теплопроводностью, по меньшей мере в 15 раз превышающей теплопроводность порошка фильтра-охладителя, температура плавления, разложения или сублимации которого по меньшей мере на 20% превышает температуру продуктов сгорания твердотопливного заряда, при этом длина фильтра-охладителя составляет от 100 до 2500 среднего диаметра частиц порошка фильтра-охладителя.

Эффект охлаждения основан на организации фильтрации продуктов сгорания твердотопливного заряда в дисперсном материале фильтра-охладителя и сопутствующей послойной отдаче тепла в режиме волнового теплообмена. Известно, что теплопроводность дисперсного материала низка как в продольном, так и в поперечном направлениях. Низкая теплопроводность в продольном направлении является положительным фактором, как условие реализации волнового механизма теплообмена газа и материала охладителя.

При подаче продуктов сгорания твердого топлива в фильтр-охладитель в дисперсном материале охладителя образуется крутой фронт распространения тепла. В каждый момент времени фронт тепловой волны делит дисперсный материал на высокотемпературную и низкотемпературную зоны. Высокая удельная поверхность дисперсного материала обеспечивает высокую скорость отдачи тепла от продуктов сгорания в фильтр-охладитель, что в свою очередь приводит к тому, что распределение температур в потоке фильтрующихся продуктов сгорания соответствует распределению температур в дисперсном материале. Таким образом, продукты сгорания отдают тепло во фронте тепловой волны теплообмена, в зоне до фронта имеют температуру, близкую к начальной температуре продуктов сгорания, а в зоне за фронтом - близкую к начальной температуре дисперсного материала и интенсивной теплоотдачи в материал фильтра-охладителя.

В ходе фильтрации продуктов сгорания в дисперсном материале и интенсивной теплоотдачи в материал фильтра-охладителя их температура может быть снижена до значений, близких к начальной температуре дисперсного материала фильтра-охладителя. В начальный момент времени при подаче продуктов сгорания в фильтр-охладитель в нем возникает тепловая волна, толщина фронта которой значительно меньше длины фильтра-охладителя. В процессе работы газогенератора тепловая волна перемещается по длине фильтра-охладителя в направлении фильтрации продуктов сгорания, а относительная толщина фронта тепловой волны (отношение толщины фронта к длине, пройденной волной) постоянно уменьшается.

Изменение локального гидравлического сопротивления, вызванного различными причинами (заплавлением пор дисперсного материала, его сублимация, наличие водяного пара), приводит к неравномерной фильтрации продуктов сгорания через дисперсный материал фильтра-охладителя, искажению и размыванию тепловой волны и, в конечном счете, к переходу от волнового процесса теплообмена к объемному.

Низкая поперечная теплопроводность является отрицательным фактором, поскольку препятствует выравниванию температуры в поперечных сечениях материала охладителя, отдельные участки которых могут отличаться по температуре на 1000 К. Подобрать дисперсный материал с нужной анизотропией, а также точно сориентировать его в дисперсном материале охладителя практически невозможно. Поэтому предлагается конструктивное решение этой проблемы, а именно размещение в объеме фильтра-охладителя последовательно чередующихся газопроницаемых теплопроводных дисков перпендикулярно оси фильтра. При этом важно, чтобы они были выполнены из материала с теплопроводностью, по меньшей мере в 15 раз превышающей теплопроводность дисперсного порошка фильтра-охладителя. Этим обеспечивается высокая теплопроводность охладителя в поперечном направлении и устраняются локальные неоднородности температуры, что позволяет исключать неустойчивость распространения тепловой волны и реализовать емкостное охлаждение продуктов сгорания в режиме волнового теплообмена.

При этом если теплопроводность дисперсного порошка и материала диска будет отличаться менее чем в 15 раз, то не во всех случаях удается исключить неустойчивость распространения тепловой волны.

Диаметр частиц d дисперсного материала от 0,13 до 0,5 мм установлен по результатам экспериментальных исследований, которые показали, что при d<0,13 мм значительно снижается коэффициент проницаемости материала, повышается гидравлическое сопротивление и, как следствие, возникает большой перепад давления по длине охладителя. Это повлечет за собой постепенный рост давления в газогенераторе и фильтре-охладителе в течение работы и вызванное этим постоянное увеличение расхода генераторного газа, т.е. неоптимальный режим работы генератора и невозможность эксплуатировать его длительное время (>100 с), а также необходимость увеличения толщины стенок корпусов и, соответственно, их массы.

Экспериментальные исследования также показали, что при d>0,5 мм фильтр-охладитель прекращает выполнять функцию фильтра, не улавливая всю сажу. Также в этом случае возрастает толщина тепловой волны и процесс теплообмена приобретает не чисто волновой характер, а переходный - от волнового к объемному. Вследствие этого сильно снижается массовая эффективность фильтра-охладителя.

Существенным признаком является выполнение газопроницаемого слоя из дисперсного материала, имеющего температуры плавления T1, разложения или сублимации (Т2), превышающие температуру продуктов сгорания твердотопливного заряда (Т3) по меньшей мере на 20%.

Экспериментальные исследования позволили сделать следующие выводы. Если T1 меньше или равна Т2, то дисперсные частицы порошка будут расплавляться, сливаться между собой и частично «заплавлять» проходное сечение, что приведет к нарушению однородности фильтрации горячих продуктов сгорания через дисперсный материал и возникновению неустойчивого фронта тепловой волны. Возможен также прорыв высокотемпературных газов через весь слой дисперсного материала к выходу фильтра-охладителя. Если T1 превышает Т3 менее чем на 20%, то возможно неоднородное спекание дисперсного материала, что также приводит к неоднородности фильтрации. Такие процессы снижают надежность работы фильтра-охладителя, его массовую эффективность и поэтому недопустимы.

Если T2 меньше или превышает Т3 меньше чем на 20%, то будет происходить газификация материала и его пористость в зоне высокой температуры увеличится. Такой процесс может происходить неоднородно по всей зоне и носит вероятностный, случайный характер, т.е. в разных частях материала охладителя объем пор будет разным, что вызовет неустойчивость фронта тепловой волны в дисперсном материале и снижение массовой эффективности фильтра-охладителя.

Необходимо отметить, что изменение локального гидравлического сопротивления, вызванного различными причинами (заплавлением пор мелкодисперсного порошка, его сублимация, наличие водяного пара в продуктах сгорания топлива и т.п.) приводит к неравномерной фильтрации продуктов сгорания, искажению и размыванию тепловой волны и, в конечном счете, к нарушению процесса охлаждения продуктов сгорания.

Известно, что в потоке продуктов сгорания типичных газогенераторных топлив может происходить интенсивное образование сажи. Состав продуктов сгорания двух наиболее часто используемых твердых газогенераторных топлив в промышленности, которые были использованы при проведении авторами экспериментальных исследований фильтра-охладителя, приведены в таблице.

| Состав продуктов сгорания, мас.% | Топливо 1 | Топливо 2 |

| CO | 64 | 24 |

| CO2 | 14 | 28 |

| N2 (газ) | 11 | 23 |

| H2O (пар) | 11 | 21 |

Образование сажи и конденсация водяного пара в потоке продуктов сгорания при охлаждении уменьшает массовую долю газов и приводит к росту потребной массы твердого топлива. Однако в случае емкостного охлаждения указанный отрицательный фактор исключается. Причина состоит в замораживании состава генераторного газа при резком охлаждении в фильтре-охладителе заявляемой конструкции. На фронте тепловой волны выделенный объем газа продуктов сгорания находится в течение нескольких миллисекунд, и за это время его температура резко снижается от температуры на входе в фильтр-охладитель до температуры, близкой к температуре дисперсного материала перед фронтом тепловой волны (менее 400 К). При таком резком охлаждении продуктов сгорания в фильтре-охладителе происходит «замораживание» их состава. Продукты сгорания в фильтре-охладителе при температуре 300-400 К имеют состав, близкий к составу продуктов сгорания на входе в фильтр-охладитель (при температуре горения топлива). При резком охлаждении сажи практически не образуется, а содержание воды близко к содержанию водяного пара (по весу) при температуре горения топлива. Таким образом, было установлено, что использование дисперсного порошка с размерами частиц 0,13-0,5 мм позволяет получать на выходе из газогенератора поток продуктов сгорания, который не содержит твердой конденсированной фазы. Это позволяет исключить рост гидравлического сопротивления фильтра-охладителя в связи с засорением его образующейся сажей. Одновременно происходит очищение продуктов сгорания от возможного попадания твердых продуктов разложения бронировки твердотопливного заряда и теплоизоляции корпуса газогенератора, тем самым выполняется функция фильтрации продуктов сгорания.

Существенным признаком изобретения является отношение N длины фильтра-охладителя L к среднему диаметру d частиц дисперсного порошка, которое должно составлять от 100 до 2500. Экспериментальные исследования показали, что при N<100 фильтр-охладитель не выполняет роли фильтра, т.к. вся сажа улавливается и генераторный газ не удовлетворяет критерию качества чистоты. Теоретические исследования подтверждают, что при N<100 процесс теплообмена может носить уже не чисто волновой характер, а переходный - от волнового к объемному. Вследствие этого сильно снижается массовая эффективность фильтра-охладителя.

При росте величины N массовая эффективность растет и практически достигает своего предела при N=2500. С другой стороны, при N>2500 значительно возрастает гидравлическое сопротивление дисперсного материала фильтра-охладителя и, как следствие этого, возникает значительный перепад давления по длине фильтра-охладителя.

Таким образом, заявлен низкотемпературный пожаробезопасный газогенератор с низким весом, малыми габаритами и продолжительным временем работы, предназначенный для получения очищенных газов без твердой и жидкой конденсированной фаз.

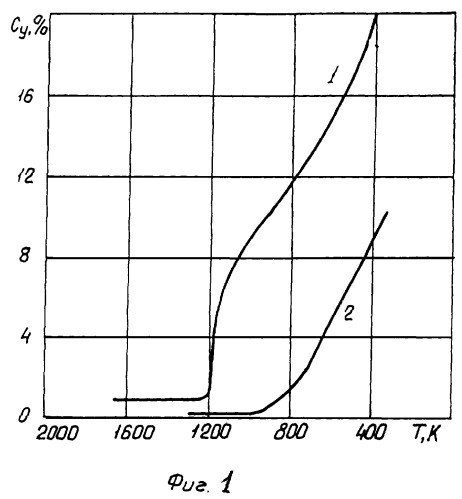

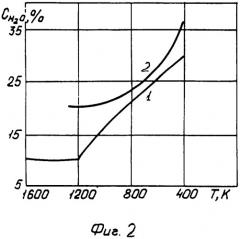

На фиг.1 представлена зависимость %-ного содержания сажи (Су) в продуктах сгорания топлив 1 и 2 от температуры (Т). На фиг.2 - зависимость %-ного содержания жидкой конденсированной фазы - воды в продуктах сгорания топлив 1 и 2 от температуры (Т). Результаты термодинамических расчетов, выполненных авторами, представленные на фиг.1, показывают, что в продуктах сгорания топлива 1 сажа образуется уже при 1200 К, а при сгорании топлива 2 - при 1000 К и ниже.

При медленном охлаждении (равновесный процесс) продукты сгорания топлива 1 до 400 К образуется до 20% сажи, для топлива 2 - 9% (по весу). Одновременно с этим происходит интенсивное выделение жидкой конденсированной фазы - воды, причем в результате химических реакций выделяется значительно большее количество жидкой фазы, чем содержится водяного пара в продуктах сгорания при температуре горения твердотопливного заряда, как видно на фиг.2. В составе продуктов сгорания топлива 1 содержится 10% водяного пара при 1600 К, а при температуре 400 К - 30% воды (по весу). В составе продуктов сгорания топлива 2 содержится 21% водяного пара при 1290 К, а при 400 К - 36% воды (по весу).

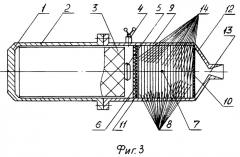

На фиг.3 представлена заявляемая конструкция газогенератора.

Газогенератор включает переднее днище 1, корпус 2, который может быть выполнен с теплозащитным покрытием (не показано), твердотопливный заряд 3, пиропатрон 4, воспламенитель 5, фильтрующий элемент 6 и фильтр-охладитель 7, в котором дисперсный порошок 8 размещен в корпусе 9 и зафиксирован с двух сторон опорными решетками 10 и 11. Заднее днище 12 выполнено с соплом 13 критического истечения. В объеме дисперсного порошка 8 равномерно размещены газопроницаемые диски 14, расположенные перпендикулярно к оси газогенератора (не показана).

Газогенератор заявляемой конструкции работает следующим образом.

При подаче электрического сигнала пиропатрон 4 зажигает воспламенитель 5, от которого зажигается заряд 3 твердого газогенераторного топлива. Продукты сгорания заряда 3, проходя фильтрующий элемент 6, освобождаются от твердых частиц продуктов сгорания и бронировки твердого заряда 3 (теплозащитного покрытия корпуса 2). Продукты сгорания далее поступают в опорную решетку 11, которая обеспечивает их равномерный подвод к дисперсному порошку 8, представляющему собой смесь порошкового бора и кварцевого песка. Проходя через чередующиеся слои дисперсного порошка 8 и газопроницаемый диски 14, продукты сгорания интенсивно охлаждаются и истекают из фильтра-охладителя 7 через сопло 13 критического истечения заднего днища 12. В начальном периоде работы газогенератора продукты сгорания охлаждаются до температуры, равной температуре дисперсного порошка 8 до включения газогенератора. Температура продуктов сгорания в этот момент будет определяться только температурными условиями эксплуатации газогенератора. Например, если низкотемпературный газогенератор хранился при температуре 230 К, то температура продуктов сгорания в начальный момент его работы тоже будет равна этой температуре. После того как фронт волны конденсации достигнет конца фильтра-охладителя 7, температура продуктов сгорания твердого топливного заряда 3 увеличится до температуры, которая однозначно определяется содержанием водяного пара в продуктах сгорания и давлением в газогенераторе. Согласно предварительным расчетам времени горения после достижения фронтом тепловой волны конца фильтра-охладителя 7 твердотопливный заряд 3 прекращает горение, исключая резкое увеличение температуры продуктов горения.

Газогенератор заявляемой конструкции прошел стендовые испытания. Перед началом каждого испытания производили измерение массы заряда твердого топлива, массы дисперсного порошка фильтра-охладителя, его начальной температуры непосредственно перед испытанием. В ходе испытания производили осциллографию сигналов с датчиков давления и температуры, расположенных на входе и выходе из фильтра-охладителя, а также с датчиков температуры в самом материале охладителя. По результатам каждого испытания определяли:

- температурную эффективность охладителя ϕт=(Т°вх-Т°вых)/T°вых, где Т°вх, Т°вых - температура продуктов сгорания на входе и выходе из охладителя соответственно;

- массовую эффективность охладителя ϕm=mo/mt, где mо, mt - массы дисперсного порошка охладителя и сгоревшего топлива соответственно.

Эффект охлаждения продуктов сгорания подтвердился при всех испытаниях. Начальная температура фильтра-охладителя, измеренная непосредственно перед испытаниями, изменялась в интервале 250-300 К от испытания к испытанию. Температура на входе в фильтр-охладитель соответствовала начальной температуре материала охладителя до момента достижения конца сопла фильтра-охладителя фронтом волны конденсации. Затем температура продуктов сгорания повышалась до температур 390-430 К в зависимости от давления в газогенераторе и марки топлива.

Температурная эффективность фильтра-охладителя составила в отдельных испытаниях 3,0-4,2. Эффективность дисперсного охладителя на 15-60% больше максимального значения температурной эффективности разлагающихся инертных материалов охладителя (по прототипу ϕт=2,65). Массовая эффективность фильтра-охладителя составила 0,7-1,5 в зависимости от материала фильтра-охладителя. Время охлаждения составило 100 секунд, в то время как в газогенераторе по прототипу оно не превышает 5 секунд при максимальной величине ϕm.

Газогенератор, включающий корпус, внутри которого размещены твердотопливный заряд, воспламенитель и фильтр-охладитель, выполненный из газопроницаемого крупнозернистого порошка с размером частиц от 0,13 до 0,5 мм, отличающийся тем, что фильтр-охладитель содержит размещенные перпендикулярно его оси газопроницаемые диски, выполненные из материала с теплопроводностью, по меньшей мере, в 15 раз превышающей теплопроводность дисперсного порошка фильтра-охладителя, температура плавления, разложения или сублимации которого, по меньшей мере, на 20% превышает температуру продуктов сгорания твердотопливного заряда, при этом длина фильтра-охладителя составляет от 100 до 2500 среднего размера частиц порошка фильтра-охладителя.