Интервальное пакерное устройство, гидромеханический пакер и гидравлический пакер репрессионно-депрессионного действия (его варианты)

Иллюстрации

Показать всеИзобретение относится к пакерующим устройствам для разобщения ствола скважин при проведении различных технологических операций. Обеспечивает повышение надежности работы и расширение функциональных возможностей устройств. Интервальное пакерное устройство содержит продольно расположенные верхний и нижний пакеры с герметизирующими манжетными уплотнениями. Верхний пакер выполнен гидромеханическим, нижний пакер - гидравлическим репрессионно-депрессионного действия. Между пакерами расположен клапанный узел двухстороннего действия, гидравлически связанный с нижним пакером через внутритрубное и затрубное пространства. Он состоит из полого корпуса, по крайней мере, с одним радиальным каналом, и размещенной на корпусе подпружиненной с обоих торцев посредством возвратно-силовых пружин дифференциальной втулки с радиальными отверстиями. Все пакеры выполнены таким образом, что каждый из них может использоваться как самостоятельно, так и в составе других сборок. 4 н.п. ф-лы, 13 ил.

Реферат

Изобретения относятся к области нефтегазодобывающей промышленности, а именно к пакерующим устройствам для разобщения ствола скважин при проведении различных технологических операций, в том числе при ремонте и исследований скважин.

Известно интервальное пакерное устройство (SU 613081, кл. Е 21 В 33/12, 1975), включающее верхний и нижний герметизирующие элементы со стволами, выполненными с радиальными каналами, корпус с окнами, состоящий из связанных колонной труб подвижных упоров верхнего и нижнего герметизирующих элементов, клапанный механизм, якорь, гильзу и фиксатор, установленный на конце ствола верхнего герметизирующего элемента с возможностью взаимодействия с гильзой.

При работе известного пакера усилие от давления закачки жидкости дополнительно воздействует на фиксирующий механизм, что существенно ухудшает работу фиксатора, особенно при высоких давлениях закачки жидкости. Кроме того, для сборки пакера необходимо иметь точно изготовленные определенной длины отрезки труб внутренней и наружной колонны. При изменении интервала обработки в каждом конкретном случае необходимо снова изготавливать трубы, что отнимает много времени на подготовительные работы и не всегда возможно в промысловых условиях.

Из известных устройств наиболее близким к предлагаемому является интервальное пакерное устройство (SU 901472, Е 21 В 33/12, 1980), включающее верхний и нижний гидромеханические пакеры с герметизирующими элементами, стволы которых выполнены с радиальными каналами, корпус с окнами, состоящий из связанных колонной труб подвижных упоров верхнего и нижнего герметизирующих элементов, клапанный механизм, якорь, гильзу и фиксатор, установленный на конце ствола верхнего герметизирующего элемента с возможностью взаимодействия с гильзой, при этом гильза размещена между подвижным упором верхнего герметизирующего элемента и колонной труб и жестко связана с ним.

В известном устройстве после вывода якоря в рабочее положение верхние и нижние герметизирующие элементы приводятся в рабочее положение весом колонны труб, после чего фиксатор фиксирует верхние герметизирующие элементы в рабочем положении. При некотором подъеме НКТ для создания циркуляции нижние герметизирующие элементы удерживаются в верхнем направлении только за счет сил трения верхних герметизирующих элементов об обсадную колонну. При сползании верхних герметизирующих элементов вверх под действием упругих сил сжатых нижних герметизирующих элементов, последние могут вернуться в транспортное положение с разгерметизацией затрубного пространства и перекрытием нижних окон, а якорь выйти из зацепления с обсадной колонной и также вернуться в транспортное положение под действием возвратной пружины, что значительно снижает надежность работы устройства.

Конструктивное исполнение известного устройства, а именно верхнего и нижнего герметизирующих элементов пакеров, а также конструкция клапанного узла не позволяют за один спуск инструмента производить селективную работу с пластами в многопластовых системах как в режиме репрессии, так и в режиме депрессии.

Наиболее близким решением ко второму изобретению по технической сущности является гидромеханический пакер, включающий шток, размещенный на штоке с возможностью осевого перемещения резиновый уплотнитель в виде манжет, конус с плашками, гидроцилиндр с гидравлической камерой, в которой расположен подпружиненный поршень (US 901472, Е 21 В 33/12, 1980).

Недостатком данного пакера является сложность конструкции и негарантированность необходимого первоначального усилия прижатия клиновых плашек к конусу при пакеровке.

Из уровня техники известны пакерные клапанные узлы одностороннего действия, включающие полый корпус и дифференциальную втулку с радиальными каналами с возможностью установления между ними гидравлической связи при осевом смещении дифференциальной втулки под действием избыточного давления во внутренней полости устройства, и возвратно-силовую пружину, подпружинивающую дифференциальную втулку со стороны одного из ее торцов (см., например, RU 2095541, кл. Е 21 В 33/12, 1994).

Недостатком данных пакерных клапанных узлов является тот факт, что их конструктивное исполнение не обеспечивает срабатывание при понижении давления (депрессии) во внутренней полости устройства.

Из уровня техники известен гидравлический пакер, содержащий корпус с радиальным каналом, полый цилиндр, втулку с уплотнительной манжетой и возвратную пружину, причем полый цилиндр образует с корпусом кольцевой канал, а втулка помещена в кольцевом канале и образует своим выступом и выступом корпуса кольцевую полость, сообщающуюся с со скважиной через радиальный канал (см., например, RU 2095541, Е 21 В 33/12, 1994).

Недостатком данного пакера манжетного типа с поршневой системой является возможность приведения его в рабочее состояние только действием избыточного давления во внутренней полости устройства при создании репрессии на пласт, т.е. данный пакер обладает ограниченными функциональными возможностями.

В основу изобретений положена задача создания интервального пакерного устройства, обеспечивающего повышение надежности его работы при выполнении различных технологических операций и расширение его функциональных возможностей за счет срабатывания как в режиме репрессии, так и в режиме депрессии на пласт, посредством обеспечения перекрытия затрубного зазора в любом из указанных режимов.

Поставленная задача достигается тем, что, согласно первому изобретению, интервальное пакерное устройство содержит продольно расположенные верхний и нижний пакеры с герметизирующими манжетными уплотнениями, причем верхний пакер выполнен гидромеханическим, нижний пакер - гидравлическим репрессионно-депрессионного действия, а между указанными пакерами расположен клапанный узел двухстороннего действия, гидравлически связанный с нижним пакером через внутритрубное и затрубное пространства.

Задача решается также тем, что согласно второму изобретению гидромеханический пакер включает полый шток со связанным с ним наконечником с образованием в зоне их соединения торцевого уступа, размещенный на штоке с возможностью осевого перемещения резиновый уплотнитель в виде манжет и конус с плашками с закрепленным на его нижней части патрубком, расположенный на патрубке подпружиненный возвратной пружиной стакан с обоймой плашек и гидроцилиндр, образующий с патрубком гидравлическую камеру с размещенным в ней поршнем, подпружиненным нажимной пружиной, жесткость которой выше жесткости возвратной пружины, причем в кольцевом зазоре между наконечником и патрубком расположена подпружиненная относительно наконечника ступенчатая втулка, на внутренней поверхности поршня выполнена кольцевая расточка с наклонной фаской, в патрубке по его окружности выполнены радиальные отверстия для размещения в них шаров механического замка, установленных с возможностью взаимодействия с наружной поверхностью ступенчатой втулки и внутренней поверхностью поршня для его фиксации в верхнем положении и возможностью освобождения при сжатии манжет, а в нижней части патрубка выполнены радиальные каналы, один из которых является штуцирующим для создания перепада давления на поршне, посредством которых, а также радиального отверстия в наконечнике осевой канал пакера имеет возможность периодического сообщения с гидравлической камерой поршня и затрубным пространством.

Согласно третьему изобретению, пакерный клапанный узел двухстороннего действия состоит из полого корпуса, по крайней мере, с одним радиальным каналом, и размещенной на корпусе подпружиненной с обоих торцов посредством возвратно-силовых пружин дифференциальной втулки с радиальными отверстиями.

Поставленная задача, согласно четвертому изобретению, достигается по первому варианту тем, что гидравлический пакер репрессионно-депрессионного действия включает полый остов, на котором размещены подпружиненный возвратной пружиной нажимной стакан для взаимодействия с манжетным уплотнителем и поршневой узел, включающий концентрично расположенные с возможностью осевого перемещения относительно друг друга и остова в сторону манжетного уплотнителя гильзы и гидроцилиндры с размещенными в кольцевых полостях между ними поршнями, образующими гидравлические камеры, которые выполнены с возможностью поочередного сообщения с внутренней полостью пакера и затрубным пространством.

Согласно второму варианту, гидравлический пакер репрессионно-депрессионного действия включает полый остов с размещенным на нем с возможностью осевого перемещения манжетным уплотнителем, с обоих торцев которого расположены поршневые узлы, один из которых включает неподвижный гидроцилиндр с поршнем, подпружиненным возвратной пружиной и имеющим возможность осевого перемещения в сторону уплотнителя, а другой включает концентрично расположенные относительно остова гидроцилиндры с возможностью осевого перемещения в сторону уплотнителя, при этом гидроцилиндры и остов снабжены расположенными в кольцевой полости между ними поршнями, образующими гидравлические камеры, которые выполнены с возможностью их поочередного сообщения с внутренней полостью пакера и затрубным пространством.

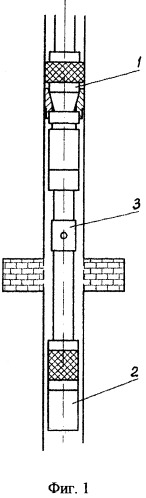

Сущность изобретений поясняется чертежами, где на фиг.1 представлен общий вид заявляемого устройства; на фиг.2-4 представлены схемы верхнего гидромеханического пакера в исходном и рабочих положениях; на фиг.5-7 представлены схемы пакерного клапанного узла двухстороннего действия в исходном и рабочих положениях; на фиг.8-10 приведены схемы первого варианта нижнего гидравлического пакера репрессионно-депрессионного действия в исходном и рабочих положениях; на фиг.11-13 - второго варианта указанного пакера в исходном и рабочих положениях.

Устройство состоит (фиг.1) из верхнего гидромеханического пакера 1 с опорой на стенки скважины, нижнего гидравлического пакера 2 репрессионно-депрессионного действия и расположенного между ними пакерного клапанного узла 3 двухстороннего действия.

Верхний гидромеханический пакер (фиг.2) включает шток 4 с наконечником 5, на которых установлены упорная муфта бис возможностью осевого перемещения манжетный уплотнитель 7, конус 8 с плашками 9 и укрепленный на нижней части конуса патрубок 10, на котором размещены стакан 11 с обоймой 12 плашек и возвратной пружиной 13, нажимная пружина 14, жесткость которой выше жесткости возвратной пружины, и укреплен гидроцилиндр 15, образующий с патрубком 10 гидравлическую камеру, в которой расположен поршень 16. В месте соединения штока 4 с наконечником 5 образуется торцовой уступ 17 за счет разности их диаметров. В кольцевом зазоре между наконечником 5 и патрубком 10 расположена ступенчатая втулка 18, подпружиненная относительно наконечника пружиной 19, с наклонной фаской между большим и меньшим внешними диаметрами, на поршне выполнена расточка 20 с наклонной фаской, а в патрубке по окружности выполнены радиальные отверстия, в которых находятся шары 21 с возможностью взаимодействия с наружной поверхностью ступенчатой втулки 18 и внутренней поверхностью поршня 16. В патрубке выполнены радиальные отверстия 22 и 23, а также внутренняя кольцевая расточка 24, через которые, а также через отверстие 25 в наконечнике осевой канал пакера сообщается с гидравлической камерой поршня и затрубным пространством, при этом отверстие 23 является штуцирующим для создания перепада давления на поршне. В нижней части наконечника установлена упорная гайка 26. Над гайкой в наконечнике выполнены проточные отверстия 27 (необходимые при использовании пакера в самостоятельном варианте). В нижней части патрубка крепится посредством резьбы соединительная муфта 28 для соединения пакера с нижним оборудованием.

В исходном положении (фиг.2) возвратная 13 и нажимная 14 пружины сжаты таким образом, что усилие возвратной пружины выше усилия нажимной пружины, благодаря чему разность их усилий обеспечивает удержание плашек 8 в транспортном положении, а усилие сжатия нажимной пружины удерживает поршень 16 в транспортном положении, поршень занимает нижнее положение в гидравлической камере, а шары 21, находясь в отверстиях патрубка, упираются с внешней стороны во внутреннюю цилиндрическую поверхность поршня, и с внутренней стороны - в наклонную фаску подпружиненной ступенчатой втулки 18.

Предлагаемая конструкция гидромеханического пакера обеспечивает возможность его использования по своему функциональному назначению как самостоятельно без нижнего оборудования, так и в составе других сборок.

Пакерный клапанный узел двухстороннего действия (фиг.5) состоит из полого корпуса 29 с выполненными по окружности радиальными каналами 30, дифференциальной втулки 31 с радиальными отверстиями 32 и 33 и возвратно-силовых пружин 34 и 35. Между пружинами и дифференциальной втулкой расположены упорные кольца 36, а с противоположных сторон пружин на корпусе установлены регулировочные упоры 37. Кольцевая полость между корпусом 29 и дифференциальной втулкой 31 герметизирована уплотнительными кольцами.

Предлагаемая конструкция пакерного клапанного узла обеспечивает возможность как самостоятельного его использования по своему функциональному назначению, так и в составе других сборок.

Нижний гидравлический пакер по первому варианту (фиг.8) состоит из полого остова 38 с упорной муфтой 39, на остове размещены манжетный уплотнитель 40, нажимной стакан 41 с кольцом 42 и возвратной пружиной 43. На нижней части остова размещен двухступенчатый поршневой узел репрессионно-депрессионного действия, включающий концентрично расположенные на нем гильзы 44 и 45 и гидроцилиндры 46 и 47. В кольцевой полости между гильзами и гидроцилиндрами расположены выполненные или установленные поочередно на гильзах и гидроцилиндрах поршни. Поршни гильз уплотнены относительно гидроцилиндров, а поршни гидроцилиндров уплотнены относительно гильз, кроме того, с внутренней стороны гильзы уплотнены относительно остова. Гильзы и гидроцилиндры имеют возможность осевого перемещения относительно друг друга и остова в сторону манжетного уплотнителя, а с противоположной стороны их перемещение блокировано упорной заглушкой 48, установленной внизу остова. Гидравлические камеры, образованные в кольцевой полости соседними поршнями, поочередно сообщаются с внутренней полостью устройства (отверстия 49, 50 и 51) и затрубным пространством (отверстия 52, 53 и 54).

Нижний гидравлический пакер по второму варианту (фиг.11) включает полый остов 55 с установленным на его верхней части поршневым узлом, включающим гидроцилиндр 56 и размещенный между остовом и гидроцилиндром поршень 57, подпружиненный возвратной пружиной 58. Гидравлическая камера, образованная остовом, гидроцилиндром и поршнем сообщается с внутренней полостью остова через радиальное отверстие 59 остова. На нижней части остова установлен двухступенчатый поршневой узел депрессионного действия, включающий гильзу 60, на которой концентрично установлены с возможностью осевого перемещения относительно гильзы гидроцилиндры 61 и 62. В кольцевом пространстве между гильзой и гидроцилиндрами расположены выполненные или установленные поочередно на гильзе и гидроцилиндрах поршни. Поршни гильзы уплотнены относительно гидроцилиндров, поршни гидроцилиндров уплотнены относительно гильзы. Гидравлические камеры, образованные в кольцевой полости соседними поршнями поочередно сообщаются с внутренней полостью устройства (отверстия 63 и 64) и затрубным пространством (отверстия 65 и 66). На остове между поршнем 57 и гидроцилиндром 65 расположен манжетный уплотнитель 67 с упорными шайбами 68 с возможностью осевого перемещения относительно остова. В нижней части гильзы установлена упорная заглушка 69.

Устройство работает следующим образом. Устройство спускают на колонне НКТ на необходимую глубину, чтобы подлежащий обработке пласт был между верхним и нижним пакерами (фиг.1), при этом заполнение инструмента скважинной жидкостью при спуске происходит через штудирующее отверстие 23 и радиальное отверстие 25 верхнего пакера (фиг.2), после чего производят установку верхнего пакера. Насосом цементировочного агрегата создают циркуляцию жидкости через НКТ, отверстия 25 и 23 верхнего пакера и затрубное пространство. Создавшееся повышенное давление через расточку 24 и отверстие 22 передается в поршневую камеру, воспринимается поршенем 16, который перемещается в крайнее верхнее положение (фиг.3), при этом нижний торец нажимной пружины 14 перемещается на величину хода поршня, а ее верхний торец вместе со стаканом 11 и нижним торцем возвратной пружины 13 перемещается на величину хода плашек 9 от их исходного положения до упора в обсадную колонну. Благодаря тому что ход поршня 16 значительно больше хода плашек 9, а жесткость нажимной пружины 14 значительно больше жесткости возвратной пружины 13, в этом положении усилие нажимной пружины значительно превышает усилие возвратной пружины и разность их усилий составляет осевое усилие прижатия плашек к обсадной колонне. В конце хода поршня 16 его кольцевая расточка 20 достигает зоны расположения шаров 21 и разблокирует их с внешней стороны, ступенчатая втулка 18 под действием пружины 19 выдавливает наклонной фаской шары в расточку 20 поршня и, продвигаясь дальше под действием пружины 19, блокирует шары в расточке 20 поршня своей внешней цилиндрической поверхностью большего диаметра (фиг.3). После остановки циркуляции поршень остается зафиксированным в верхнем положении, сжимая пружины и обеспечивая достигнутое усилие поджатия плашек к обсадной колонне (фиг.3). После этого пакер нагружают весом колонны НКТ. По мере перемещения штока 4 с наконечником 5 уплотнительная манжета 7 сжимается (фиг.4), перекрывая затрубное пространство, плашки 9 заклиниваются между конусом 8 и обсадной трубой усилием сжатия уплотнительной манжеты, внутренняя полость устройства и радиальное отверстие 25 наконечника герметизируется от штуцирующего отверстия 23 и затрубного пространства. По ходу штока вниз его торцевой уступ 17 упирается в верхний торец ступенчатой втулки 18 и сдвигает ее вниз. После прохождения наклонной фаски ступенчатой втулки шаров 21 и разблокирования их с внутренней стороны, шары под действием наклонной фаски расточки 20 поршня 16, поджатого нажимной пружиной 14, выталкиваются в сторону ступенчатой втулки 18 и поршень 16, освобожденный от шаров 21, под действием нажимной пружины 14 возвращается в нижнее положение, при этом верхний торец нажимной пружины 14 и нижний торец возвратной пружины 13 остаются на месте, так как плашки 9 вместе с обоймой 12 и стаканом 11 в этом положении пакера зажаты между конусом 8 и обсадной колонной усилием сжатия манжеты 7. Уплотнительные манжеты 7 пакера догружаются весом НКТ до необходимого усилия, после чего установка верхнего пакера заканчивается (фиг.4) и в этом положении он остается в течение всего времени работы интервального пакерного устройства (фиг.1).

Работа нижнего (гидравлического) пакера и клапанного узла осуществляется автоматически взависимости от величины и направления перепада давления между внутренней полостью устройства и затрубным пространством. Имея гидравлическую связь через внутритрубное и затрубное пространства, нижний пакер и клапанный узел воспринимают создающийся перепад давления и при определенных его значениях срабатывают. При этом клапанный узел настраивается на более высокое давление срабатывания по отношению к гидравлическому пакеру, благодаря чему по мере роста величины перепада давления соответствующего направления сначала обеспечивается герметизация затрубного пространства нижним пакером, а затем происходит открытие циркуляционных отверстий клапанного узла и осуществляется гидравлическая связь между внутренней полостью устройства и межпакерным интервалом затрубного пространства.

По первому варианту исполнения нижнего гидравлического пакера, при создании в инструменте избыточного давления на поршнях поршневого узла возникают усилия, под действием которых гильзы 44 и 45 перемещаются вверх (фиг.9) и через нажимной стакан 41, сжимая возвратную пружину 43, сжимают уплотнитель 40, происходит герметизация затрубного пространства. При этом гидроцилиндры 46 и 47 воспринимают реактивное усилие в противоположном направлении, которое воспринимается упорной заглушкой 48. При дальнейшем росте перепада давления и достижении им определенной величины дифференциальная втулка 31 клапанного узла (фиг.6) под действием этого перепада давления перемещается вверх и сжимает пружину 34 до открытия циркуляционных отверстий 33 (фиг.6). Производится нагнетание жидкости в пласт.

При испытании и освоении пласта в трубах снижают уровень жидкости и создают пониженное давление. Между затрубным пространством и внутренней полостью нижнего пакера возникает перепад давления, под действием которого (фиг.10) гидроцилиндры 46 и 47 перемещаются вверх и через нажимной стакан 41 сжимают уплотнитель 40. При этом гильзы 44 и 45 воспринимают реактивное усилие в противоположном направлении, которое воспринимается упорной заглушкой 48. Происходит герметизация затрубного пространства. При дальнейшем росте перепада давления дифференциальная втулка 31 клапанного узла (фиг.7) перемещается вниз и сжимает пружину 35 до открытия циркуляционных отверстий 32. Производится испытание и освоение пласта.

По второму варианту исполнения нижнего гидравлического пакера при создании избыточного давления на поршне 57 возникает усилие, под действием которого поршень перемещается (фиг.12) вниз и, сжимая возвратную пружину 58, сжимает уплотнитель 67, происходит герметизация затрубного пространства. При дальнейшем росте перепада давления и достижении им определенной величины дифференциальная втулка 31 клапанного узла (фиг.6) под действием этого перепада давления перемещается вверх и сжимает пружину 34 до открытия циркуляционных отверстий 33. Производится нагнетание жидкости в пласт.

При освоении пласта снижают уровень жидкости в трубах и создают пониженное давление. Между затрубным пространством и внутренней полостью нижнего пакера возникает перепад давления, под действием которого гидроцилиндры 61 и 62 перемещаются вверх (фиг.13) и сжимают уплотнитель 67. Происходит герметизация затрубного пространства. При дальнейшем росте перепада давления дифференциальная втулка 31 клапанного узла (фиг.7) перемещается вниз и сжимает пружину 35 до открытия циркуляционных отверстий 32. Производится испытание и освоения пласта.

Таким образом, с момента сообщения внутрипакерной полости, как при репрессии на пласт, так и при депрессии, с затрубным интервалом обрабатываемого пласта, затрубный зазор всегда перекрыт уплотнителем нижнего пакера, причем усилие пакеровки возрастает по мере роста перепада давления, воспринимаемого уплотнительными манжетами пакера.

По окончании работ производят распакеровку верхнего пакера, для чего его разгружают от веса НКТ, при этом его плашки 9 освобождаются и за счет усилия разжимающейся возвратной пружины 13, превышающего в данном положении усилие нажимной пружины 14, возвращаются в транспортное положение, при этом нажимная пружина сжимается до транспортного положения (фиг.2), радиальное отверстие 25 наконечника совмещается со штуцирующим отверстием 23 и давления во внутренней полости устройства и затрубном пространстве выравниваются. При этом при первом варианте исполнения нижнего пакера под действием расправляющихся манжет 40 и возвратной пружины 43 нижнего пакера подвижные элементы поршневого узла нижнего пакера возвращаются в исходное положение (фиг.8). Дифференциальная втулка 31 клапанного узла под действием своих пружин 34 или 35 (взависимости от положения дифференциальной втулки к окончанию работ) возвращается в исходное положение (фиг.5). При втором варианте исполнения нижнего пакера перед распакеровкой верхнего пакера создают избыточное давление в инструменте, под действием которого нижний (депрессионный) поршневой узел нижнего пакера гарантированно возвращается в исходное транспортное положение (фиг.11), а затем, после распакеровки верхнего пакера и выравнивания давлений в устройстве и в затрубном пространстве, верхний (репрессионный) поршневой узел нижнего пакера возвращается в исходное транспортное положение под действием возвратной пружины 58.

После возвращения устройства в транспортное положение, оно может быть установлено в другом интервале или поднято на поверхность, при этом опорожнение инструмента при подъеме осуществляется через радиальное отверстие 25 и штудирующее отверстие 23 верхнего пакера.

При работе заявляемого тандемного пакерного устройства верхний гидромеханический пакер обеспечивает надежную его установку на заданной глубине за счет предварительного прижатия плашек к обсадной колонне (что важно при установке пакера в межпластовых интервалах малой протяженности, в условиях грязевых антифрикционных отложений на обсадной колонне, в наклонных скважинах) и постоянную герметизацию затрубного пространства выше пласта за счет сжатия уплотнительных манжет весом инструмента, а нижний гидравлический пакер обеспечивает герметизацию затрубного пространства ниже пласта в режиме самоуплотнения под действием рабочего перепада давления как при создании избыточного давления в инструменте, так и при создании депрессии, при этом клапанный узел между пакерами обеспечивает сообщение трубного и затрубного пространств при обоих этих режимах после пакеровки нижнего пакера.

Предлагаемое устройство позволяет за один спуск инструмента производить селективную работу с пластами в многопластовых системах как в режиме репрессии, так и в режиме депрессии.

1. Интервальное пакерное устройство, содержащее продольно расположенные верхний и нижний пакеры с герметизирующими манжетными уплотнениями, причем верхний пакер выполнен гидромеханическим, нижний пакер - гидравлическим репрессионно-депрессионного действия, а между указанными пакерами расположен клапанный узел двухстороннего действия, гидравлически связанный с нижним пакером через внутритрубное и затрубное пространства и состоящий из полого корпуса, по крайней мере, с одним радиальным каналом и размещенной на корпусе подпружиненной с обоих торцов посредством возвратно-силовых пружин дифференциальной втулки с радиальными отверстиями.

2. Гидромеханический пакер, включающий полый шток со связанным с ним наконечником с образованием в зоне их соединения торцевого уступа, размещенный на штоке с возможностью осевого перемещения резиновый манжетный уплотнитель и конус с плашками с закрепленным на его нижней части патрубком, расположенный на патрубке, подпружиненный возвратной пружиной стакан с обоймой плашек и гидроцилиндр, образующий с патрубком гидравлическую камеру с размещенным в ней поршнем, подпружиненным нажимной пружиной, жесткость которой выше жесткости возвратной пружины, причем в кольцевом зазоре между наконечником и патрубком расположена подпружиненная относительно наконечника ступенчатая втулка, на внутренней поверхности поршня выполнена кольцевая расточка с наклонной фаской, в патрубке по его окружности выполнены радиальные отверстия для размещения в них шаров механического замка, установленных с возможностью взаимодействия с наружной поверхностью ступенчатой втулки и внутренней поверхностью поршня для его фиксации в верхнем положении и возможностью освобождения при сжатии манжет, а в нижней части патрубка выполнены радиальные каналы, один из которых является штуцирующим для создания перепада давления на поршне, посредством которых, а также радиального отверстия в наконечнике осевой канал пакера имеет возможность периодического сообщения с гидравлической камерой поршня и затрубным пространством.

3. Гидравлический пакер репрессионно-депрессионного действия, включающий полый остов, на котором размещены подпружиненный возвратной пружиной нажимной стакан для взаимодействия с манжетным уплотнителем и поршневой узел, включающий концентрично расположенные с возможностью осевого перемещения относительно друг друга и остова в сторону манжетного уплотнителя гильзы и гидроцилиндры с размещенными в кольцевых полостях между ними поршнями, образующими гидравлические камеры, которые выполнены с возможностью поочередного сообщения с внутренней полостью пакера и затрубным пространством.

4. Гидравлический пакер репрессионно-депрессионного действия, включающий полый остов с размещенным на нем с возможностью осевого перемещения манжетным уплотнителем, с обоих торцов которого расположены поршневые узлы, один из которых включает неподвижный гидроцилиндр с поршнем, подпружиненным возвратной пружиной и имеющим возможность осевого перемещения в сторону уплотнителя, а другой включает концентрично расположенные гидроцилиндры с возможностью осевого перемещения в сторону уплотнителя, при этом гидроцилиндры и остов снабжены расположенными в кольцевой полости между ними поршнями, образующими гидравлические камеры, которые выполнены с возможностью их поочередного сообщения с внутренней полостью пакера и затрубным пространством.