Способ ремонта линейного участка трубопровода

Иллюстрации

Показать всеИзобретение относится к трубопроводному транспорту и используется при ремонте преимущественно магистральных газопроводов высокого давления. Изготовляют разрезную муфту, на противоположных частях которой устанавливают краны. На ремонтируемом участке трубопровода устанавливают части муфты и соединяют их между собой, при этом краны размещают в нижней и верхней точках муфты. Между трубопроводом и муфтой с ее краев закладывают предварительно сжатый шланг. Концы шланга выводят через уплотнения в отверстиях муфты. Устанавливают с обоих концов муфты фланцы и шланги заполняют газом или жидкостью. Шланги расширяются, центрируют муфту относительно ремонтируемого трубопровода и герметизируют пространство под муфтой. Фланцы стягивают между собой и с помощью шприца высокого давления осуществляют запрессовку герметизирующего состава в пространство под муфтой при максимально возможном безопасном давлении, при котором стенка трубы не теряет устойчивость. Повышает качество и безопасность проведения ремонтных работ. 5 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к технике ремонта трубопроводного транспорта, преимущественно магистральных газопроводов высокого давления.

При длительной эксплуатации газопроводов на их линейных участках в результате процессов коррозии, механических и химических воздействий появляются многочисленные дефекты (раковины, каверны, внутренние трещины, свищи и т.д.). В ряде случаев дефекты являются недопустимыми для безопасной эксплуатации трубопровода.

Широко известен способ ремонта линейных участков газопровода путем установки на аварийном участке трубы технологической катушки (см., например, Правила производства капитального ремонта линейной части магистральных газопроводов. ВСН 2-112-79. - Москва: ВНИИСТ, 1973, стр.34-35). Способ сводится к следующему. Аварийный участок трубопровода локализуют и из него откачивают газ. После этого часть трубы, содержащую дефект, вырезают и на ее место вваривают технологическую катушку. Способ является радикальным, по существу повторяющим монтаж трубопровода. Вместе с тем он имеет существенные недостатки, связанные с трудоемкостью, неизбежностью больших финансовых затрат, связанных с необходимостью стравливания газа и вынужденным простоем трубопровода.

Известен способ ремонта участков газопровода путем приварки в местах дефектов заплат дуговым методом или взрывом (см., например, Новые методы ремонта линейной части магистральных газопроводов. - М.: ВНИИСТ, 1981, стр.33-34). Способ имеет ограниченное применение. Для его реализации требуется сброс давления в газопроводе с его последующей продувкой.

Известен способ ремонта линейных участков газопровода путем установки бандажа или технологической муфты (см. Iнструкцiя з ремонту магiстральних газопроводiв пiд тиском до 0,3 МПа iз застосуванням дугового зварювання. - Iнститут електрозварювання iм. ∈.О.Патона, 1997, 14 с.). Способ заключается в следующем. Давление в газопроводе сбрасывают до 200 Па - 0,3 МПа. В месте дефекта трубу очищают и на нее надевают разрезной бандаж или муфту, состоящую из нескольких частей. Под бандаж или муфту устанавливают прокладку из мягкого металла. Далее, части бандажа или муфты стягиваются с помощью центратора и свариваются между собой. Способ предусматривает процедуру приварки составных частей муфты к трубопроводу. Из-за опасности прожога трубы способ не может быть использован на участках трубопроводов, имеющих значительные дефекты.

Широко известен способ ремонта линейных участков трубопроводов путем установки ремонтной муфты, заполненной клеевой композицией (см., например, Рекламу British Gas р/с Ripley Road, Ambergate, Derbyshire, DE 562 FZ). Способ может быть использован без снижения давления в трубопроводе. Ремонтная конструкция состоит из двух полумуфт. В процессе работы полумуфты механически соединяются друг с другом, образуя замкнутую оболочку вокруг ремонтируемого участка трубопровода. Далее оболочка центрируется с помощью технологических элементов (болтов), установленных в отверстиях корпуса. После этого пространство между трубопроводом и муфтой герметизируется с обоих концов с помощью застывающего состава (цемента, эпоксидной шпаклевки и т.д.). В изолированный промежуток через специальные штуцеры накачивается эпоксидный состав, который обеспечивает высокую жесткость конструкции.

Данный способ ремонта практически всех типов несквозных дефектов получил широкое применение на линейных участках трубопроводов, работающих под большим давлением. Отремонтированные таким образом участочки трубопровода имеют, как правило, более высокую прочность, чем прилегающие неповрежденные участки трубы. Несмотря на большое распространение, способ имеет существенные недостатки, связанные с сложностью работ по центрированию оболочки и невозможностью введения эпоксидного наполнителя под высоким давлением. В дальнейшем, из-за изменения геометрических размеров трубопровода ввиду перепадов давления перекачиваемого продукта и температурных деформаций, эпоксидный слой может расслаиваться, что может привести к снижению жесткости и герметичности конструкции. Кроме того, относительно низкое давление заполнения эпоксидным составом пространства под муфтой с учетом его усадки в процессе застывания допускает появление пустот. Максимальное давление заполнения пространства под муфтой ограниченно прочностью изолирующих прокладок на торцах.

Известен способ установки муфты на дефектный участок трубопровода (см. патент России 2222746, F 16 L 55/175), являющийся разновидностью описанного ранее способа. В отличие от него для центрирования частей разрезной муфты используется проволока, предварительно намотанная на трубопровод. Для эффективного использования способа требуется точное изготовление элементов муфты. Кроме того, способ не предусматривает высокого давления заполнения эпоксидным составом пространства под муфтой.

Известен способ ремонта локальных повреждений трубопроводов (см. патент России 2104439, F 16 L 55/175), являющийся прототипом заявляемого изобретения. Способ основан на использовании разрезной муфты, части которой собирают на ремонтируемом участке трубопровода и центрируют с помощью болтов, образуя вокруг трубы замкнутую оболочку. В дальнейшем пространство под муфтой изолируют и заполняют под давлением эпоксидным составом. В прототипе применена муфта, имеющая конструктивные особенности в виде выступов, представляющих из себя круглые полукольца, приваренные к внутренним частям полумуфт вблизи от их краев. Полукольца имеют скос со стороны концов муфты. После установки муфты в пространствах, ограниченных трубопроводом, внутренней частью муфты и выступом полуколец, с обеих сторон муфты устанавливают кольцевые прокладки, имеющие соответствующий скос. Далее напротив краев муфты размещают два фланца. Фланцы состоят из двух соединенных между собой полуфланцев и устанавливаются на трубопровод как зажим. Фланцы соединяют с помощью резьбовых шпилек и стягивают гайками. При этом прокладки зажимаются между выступами на краях муфты и фланцами деформируются, уплотняя при этом пространство между краями внутренней поверхности муфты и трубопроводом. После этого с помощью насоса осуществляют запрессовку эпоксидного состава в пространство под муфтой. Давление доводят до 20-60 бар, после чего нагнетание состава останавливают.

Данный способ позволяет осуществить качественный ремонт трубопровода. Запрессовка эпоксидного состава в пространство под муфтой осуществляется при высоком давлении. В результате этого пространство гарантировано заполняется эпоксидным составом. Кроме того, стенки муфты подвергаются растяжению, а трубопровода - сжатию. Это позволяет компенсировать изменение геометрических размеров трубопровода из-за перепадов давления и уменьшение объема эпоксидной прослойки в процессе усушки.

Способ прост и эффективен, однако не свободен от недостатков.

Способ предусматривает значительные работы по центрированию муфты с помощью болтов. Кроме того, конструкция муфты требует приваривания специальных полуколец, что предполагает повышенную точность изготовления и соединения ее частей. В реальных полевых условиях это может быть крайне затруднено, например, при ремонте трубопровода с эллипсовидным сечением. Кроме того, эпоксидные смолы даже с пластификаторами со временем становятся хрупкими, что снижает качество ремонта. В изобретении, выбранном в качестве прототипа, эпоксидный состав предлагается вводить при давлении 20-60 бар (предпочтительно 30-45 бар). Вместе с тем для каждого трубопровода имеется свое предельное давление, превышение которого может привести к деформации стенки трубы и потери ее стойкости.

В основу изобретения положена задача упрощения процесса центрирования муфты при одновременном упрощении ее конструкции за счет применения шлангов, устанавливаемых между муфтой и трубопроводом, а также задача повышения качества и безопасности проведения работ за счет учета предельного внешнего давления ремонтируемого трубопровода и использования эпоксидно-полиуретанового герметизирующего состава. Это позволяет отказаться от применения центрирующих болтов и полуколец и предотвратить деформацию ремонтируемой трубы при высоком качестве ремонта.

Задача решается за счет того, что в способе ремонта линейного участка трубопровода, заключающемся в зачистке ремонтируемого участка трубопровода, установке на нем разрезной муфты, центрировании и скреплении ее частей, установке между внешней поверхностью трубопровода и внутренней поверхностью муфты с ее концов кольцевых эластичных прокладок, установке с двух концов муфты фланцев, соединенных стяжками, заполнении пространства между трубопроводом и внутренней поверхностью муфты клеевой композицией с одновременным вытеснением воздуха из заполняемого пространства, согласно изобретению после скрепления частей разрезной муфты на трубопровод с двух сторон муфты сначала наматывают по одному витку гибкого шланга, который сжимают и заправляют между трубопроводом и внутренней поверхностью муфты, при этом шланги располагают параллельно внешним краям муфты, а концы шлангов выводят через уплотнения в теле муфты, после чего на трубопровод с двух сторон муфты устанавливают фланцы, после этого в шланги под давлением подается жидкое или газообразное вещество, распирающее шланги между трубопроводом и внутренней поверхностью муфты, после этого фланцы стягивают в продольном направлении с помощью стяжек. Далее, с помощью шприца высокого давления заполняют пространство между трубопроводом и внутренней поверхностью муфты самотвердеющей клеевой композицией, после чего давление повышают до максимально возможного расчетного значения и выдерживают до окончания процесса затвердения.

Сущность изобретения заключается в следующем.

Сначала изготавливают разрезную муфту. В общем случае она состоит из двух половинок. На противоположных частях устанавливают краны, например, шарового типа. После этого половинки муфты устанавливают на ремонтируемый участок трубопровода и скрепляют между собой таким образом, чтобы установленные ранее краны находились в нижней и верхней точках конструкции. Далее, с помощью подъемного механизма (например, домкрата) муфту последовательно поднимают и между ней и трубопроводом, с краев закладывают предварительно сжатый шланг. Концы шланга выводят через уплотнения в отверстиях муфты. После этого с обоих концов муфты устанавливают фланцы, имеющие по радиусу отверстия. Далее шланги заполняют газом или жидкостью. При повышении давления шланги расширяются, центрируя муфту относительно ремонтируемой трубы, одновременно герметизируя пространство под муфтой. Положение шлангов выбирают таким образом, чтобы они проходили строго по краю муфты. После этого фланцы стягивают между собой шпильками или тросами, предотвращая возможное выдавливание шлангов герметизирующим составом. В дальнейшем оба крана открывают, а к нижнему крану присоединяется шприц высокого давления, заранее наполненный герметизирующим составом. Запрессовку состава в пространство под муфтой осуществляют до его появления на выходе верхнего крана. После этого верхний кран закрывают, а подачу герметизирующего состава продолжают до достижения предельного давления для данного типа трубопровода. После этого закрывают нижний кран, а шприц отсоединяют. После окончания процесса затвердения фланцы и краны могут быть сняты и повторно использованы.

Для создания давления в шлангах они могут заполняться самотвердеющим герметиком.

Для улучшения герметичности соединения в месте выхода шлангов могут быть применены клиновидные уплотнители, одной стороной контактирующие с поверхностью трубопровода, двумя другими - со сторонами соответствующих шлангов.

При высоком расчетном значении предельного давления в конструкции могут быть использованы дополнительные эластичные кольцевые клиновидные прокладки, устанавливаемые между фланцем и соответствующим торцом муфты, одной стороной контактирующие с поверхностью трубопровода, и дополнительные манжеты, установленные между шлангами.

При выборе предельного значения давления герметизирующего состава могут быть использованы зависимости, полученные в институте электросварки им. Е.А.Патона, учитывающие параметры трубопровода и муфты. Учет зависимостей позволяет выбрать максимально возможное безопасное давление, при котором стенка трубы не теряет стойкость.

Для обеспечения прочности конструкции фланцы сделаны многослойными. Каждый фланец имеет не менее двух смещенных друг относительно друга слоев. В свою очередь, каждый слой состоит из двух секторов, образующих полное кольцо фланца. Каждый сектор содержит расположенные по радиусу отверстия для закрепления стяжек. На секторах внешних слоев могут крепиться направляющие, облегчающие монтаж фланцев на трубопроводе.

При необходимости ремонта протяженного участка фланцы могут стягиваться с помощью крючков, ответных фланцев или других известных устройств, закрепленных непосредственно на муфте.

В качестве герметизирующей композиции предпочтительно применять эпоксидно-полиуретановый состав с наполнителем, обладающий по сравнению с эпоксидным составом высокой прочностью, малой усадкой и долговечностью.

Сущность изобретения поясняется фиг 1-6.

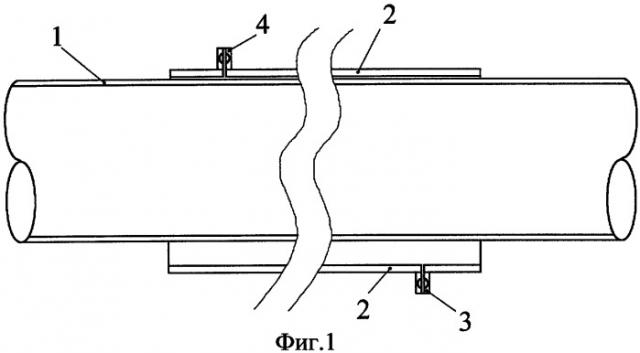

Фиг.1 - чертеж, поясняющий операции предлагаемого способа "установка муфты на трубопроводе". Где: 1 - трубопровод; 2 - разрезная муфта; 3 - нижний кран; 4 - верхний кран.

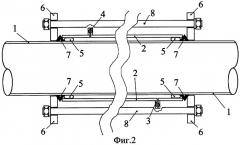

Фиг.2 - чертеж, поясняющий операции предлагаемого способа "установка шлангов, установка фланцев". Где: 1 - трубопровод; 2 - разрезная муфта; 3 - нижний кран; 4 - верхний кран; 5 - шланги; 6 - фланцы; 7 - дополнительная кольцевая клиновидная прокладка; 8 - стяжки.

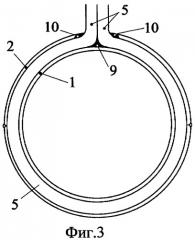

Фиг.3 - чертеж, поясняющий операции предлагаемого способа "установка шлангов". Где: 1 - трубопровод; 2 - разрезная муфта; 5 - шланг; 9 - клиновидная прокладка; 10 - уплотнения.

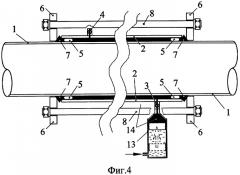

Фиг.4 - чертеж, поясняющий операции предлагаемого способа "заполнение герметизирующего состава". Где: 1 - трубопровод; 2 - разрезная муфта; 3 - нижний кран; 4 - верхний кран; 5 - шланги; 6 - фланцы; 7 - дополнительная кольцевая клиновидная прокладка; 8 - стяжки; 13 - шприц высокого давления; 14 - герметизирующий состав.

Фиг.5 - чертеж, поясняющий конструкцию фланца. Где: 11 - слои фланца; 12 - сектора фланца.

Фиг.6 - графики зависимостей, рассчитанных в Институте электросварки им. Патона. Где: D - диаметр трубопровода; t - толщина стенки трубы; L - длина муфты; Р - граничное давление состава.

Использование предлагаемого способа позволит упростить задачу центрирования муфты с одновременным упрощением ее конструкции, повысить качество и безопасность проведения ремонта линейного участка трубопровода,

Предлагаемый способ ремонта линейного участка трубопровода может быть использован при ремонте магистральных трубопроводов высокого давления.

Предлагаемый способ может быть использован без проведения сварочных работ при ремонте участков трубопроводов, находящихся под водой.

1. Способ ремонта линейного участка трубопровода, заключающийся в зачистке ремонтируемого участка трубопровода, установке на нем разрезной муфты, центрировании и скреплении ее частей, установке между внешней поверхностью трубопровода и внутренней поверхностью муфты с ее концов кольцевых эластичных прокладок, установке с двух концов муфты фланцев, соединенных стяжками, заполнении пространства между трубопроводом и внутренней поверхностью муфты клеевой композицией с одновременным вытеснением воздуха из заполняемого пространства, отличающийся тем, что после скрепления частей разрезной муфты на трубопровод с двух сторон муфты сначала наматывают по одному витку гибкого шланга, который сжимают и заправляют между трубопроводом и внутренней поверхностью муфты, при этом шланги располагают параллельно внешним краям муфты, а концы шлангов выводят через уплотнения в теле муфты, после чего на трубопровод с двух сторон муфты устанавливают фланцы, после этого в шланги под давлением подается жидкое или газообразное вещество, распирающее шланги между трубопроводом и внутренней поверхностью муфты, после этого фланцы стягивают в продольном направлении с помощью стяжек, далее с помощью шприца высокого давления заполняют пространство между трубопроводом и внутренней поверхностью муфты самотвердеющей клеевой композицией, после чего давление повышают до максимально возможного расчетного значения и выдерживают до окончания процесса затвердения.

2. Способ по п.1, отличающийся тем, что шланги заполняют самотвердеющим герметиком.

3. Способ по п.1, отличающийся тем, что в качестве клеевой композиции используется многокомпонентное эпокситно-полиуретановое вещество.

4. Способ по п.1, отличающийся тем, что каждый фланец имеет не менее двух скрепленных вместе, сдвинутых друг относительно друга слоев, при этом каждый слой представляет собой два сектора фланца с расположенными по радиусу отверстиям.

5. Способ по п.1, отличающийся тем, что между торцами муфты и соответствующими фланцами устанавливают дополнительные кольцевые клиновидные прокладки, которые одной стороной контактируют с поверхностью трубопровода.

6. Способ по п.1, отличающийся тем, что в месте выхода шлангов устанавливают клиновидное уплотнение, которое одной стороной контактирует с поверхностью трубопровода, а двумя другими с поверхностью соответствующих шлангов.