Система и способ работы регулятора с пониженным энергопотреблением

Иллюстрации

Показать всеИзобретение относится к регулятору давления и, в частности, к системе и способу работы регулятора с пониженным энергопотреблением, обеспечивающего избирательное включение и отключение отдельных компонентов регулятора с целью снижения энергопотребления. Техническим результатом изобретения является увеличение времени эксплуатации регулятора давления за счет снижения его энергопотребления. Контроллер и каждый отдельный датчик активируются, когда необходимо собирать сенсорные данные в течение периода выборки, что снижает величину мощности, потребляемой системой регулятора давления. Дополнительные меры по экономии энергии реализуются путем использования датчика батареи для контроля емкости батареи регулятора давления и путем перевода регулятора давления в режимы работы с пониженным энергопотреблением по мере снижения емкости батареи. 5 н. и 42 з.п. ф-лы, 19 ил.

Реферат

Область применения изобретения

Настоящее изобретение, в целом, относится к регулятору расхода и, в частности, к системе и способу работы регулятора с пониженным энергопотреблением, обеспечивающего избирательное включение и отключение отдельных компонентов регулятора с целью снижения энергопотребления.

Предпосылки изобретения

При управлении текучей средой в промышленных процессах, например в системах нефте- и газопроводов, химических процессах и т.д., часто требуется обеспечить снижение и регулировку давления текучей среды. Для этого обычно используют регуляторы, обеспечивающие регулируемое ограничение расхода через регулятор. Задача регулятора в данной области применения может состоять в управлении расходом или другими параметрами процесса, но ограничение, по своей природе, включает в себя снижение давления в качестве побочного продукта своей функции управления расходом. В качестве конкретного примера применения регулятора можно указать распределение и транспортировку природного газа. Распределительная система для природного газа обычно включает в себя сеть трубопроводов, проложенных от месторождения природного газа к одному или нескольким потребителям. Для транспортировки больших объемов газа осуществляют сжатие газа путем повышения давления. При поступлении газа в газораспределительную систему и, в конце концов, к потребителям давление газа снижают на редукционных станциях. Для снижения давления газа на редукционных станциях обычно используют регуляторы. Важным требованием к распределительным системам для природного газа является их способность снабжать потребителей достаточными объемами газа. Пропускная способность этой системы обычно определяется давлением в системе, размером трубопровода и регуляторами, и для оценки пропускной способности системы часто используют имитационную модель. Для определения точности модели системы используют данные расхода в различных входных точках, точках снижения давления и выходных точках. Точки снижения давления оказывают значительное влияние на пропускную способность газораспределительной системы и потому важно, чтобы модель системы точно имитировала точки снижения давления. Однако точки снижения давления находятся внутри распределительной системы и потому не считаются точками передачи ответственности (т.е. точками, в которых управление расходом газа переходит от распределительной системы к потребителю). В результате, в точках снижения давления расход обычно не измеряют. Кроме того, поскольку точки снижения давления не являются точками передачи ответственности, к ним не предъявляют повышенных требований относительно точности. Подобные проблемы, связанные с измерением расхода, описанные выше в отношении распределения природного газа, возникают и в других областях применения регуляторов (т.е. в промышленных процессах, химических процессах и т.д.).

Кроме того, износ регуляторов в ходе эксплуатации приводит к их выходу из строя, что снижает возможность управления давлением на трубопроводе. В результате повреждения регулятора может происходить утечка текучей среды, что, в свою очередь, приводит к увеличению потерь текучей среды и, возможно, к возникновению опасной ситуации. Хотя поврежденные регуляторы подлежат ремонту или замене, не всегда можно своевременно обнаружить поломку регулятора и определить, какой именно регулятор вышел из строя. В обычной распределительной системе для природного газа, где трубопроводы могут иметь протяженность в несколько миль, обнаружение неисправности и определение, какой регулятор вышел из строя, представляет большую трудность. Для регуляторов, известных из уровня техники, характерен режим работы, при котором все или большинство компонентов регулятора постоянно включены. В тех случаях, когда источником питания регулятора, согласно уровню техники, является батарея, в ходе эксплуатации таких регуляторов часто имеет место необоснованный расход энергетических ресурсов, что снижает кпд регулятора. Кроме того, из-за снижения емкости батареи регулятора вследствие продолжительного использования или, возможно, в результате неправильной работы, продолжение эксплуатации регулятора, согласно уровню техники, все или большинство компонентов которого постоянно включены, сокращает время эксплуатации такого регулятора, согласно уровню техники.

Сущность изобретения

Согласно одному аспекту изобретения обеспечивается способ сбора сенсорной информации в системе регулятора давления, содержащей контроллер и совокупность датчиков, при этом контроллер выполнен с возможностью сбора информации от датчиков.

Способ включает этапы, на которых переводят контроллер в первый режим и обеспечивают первую команду контроллера для активации выбранного датчика из совокупности датчиков. Контроллер переводят во второй режим для работы в течение первого предварительно заданного промежутка времени, причем во втором режиме контроллер потребляет меньшее количество мощности, чем во время функционирования в первом режиме. По истечении первого предварительно заданного промежутка времени контроллер снова переводят в первый режим. Обеспечивают вторую команду контроллера для сбора сенсорной информации от выбранного датчика.

В соответствии с альтернативным аспектом изобретение предусматривает способ сбора сенсорной информации в системе регулятора давления, содержащей контроллер и совокупность датчиков, контроллер при этом выполнен с возможностью сбора сенсорной информации от каждого из совокупности датчиков в течение периода выборки. Способ содержит этапы, на которых активируют первый выбранный датчик из совокупности датчиков, собирают сенсорную информацию от первого выбранного датчика, после чего деактивируют первый выбранный датчик. Затем активируют второй выбранный датчик из совокупности датчиков. Собирают сенсорные данные от второго выбранного датчика, после чего деактивируют второй выбранный датчик.

В соответствии с еще одним аспектом изобретение предусматривает регулятор давления для управления расходом в трубопроводе, причем регулятор давления получает питание от батареи. Регулятор давления содержит датчик батареи, блок памяти и контроллер. Датчик батареи способен воспринимать рабочий параметр батареи и генерировать сигнал рабочего параметра. Блок памяти осуществляет хранение порогового значения емкости батареи и генерирование сигнала пороговой емкости. Контроллер управляет энергопотреблением регулятора давления. В частности, контроллер способен принимать сигнал рабочего параметра и сигнал пороговой емкости и формировать управляющий сигнал, в соответствии с которым регулятор давления работает в, по меньшей мере, одном из совокупности режимов работы.

Краткое описание чертежей

Признаки данного изобретения, являющиеся новыми признаками, подробно изложены в формуле изобретения. Для лучшего понимания изобретения ниже приведено описание, снабженное ссылками на прилагаемые чертежи, где на нескольких фигурах подобные элементы обозначены подобными позициями.

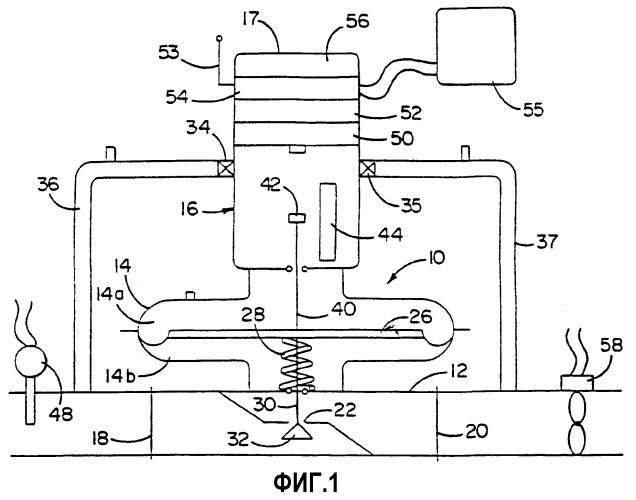

На фиг.1 представлена схема регулятора с расходомерным устройством в соответствии с настоящим изобретением.

На фиг.2 представлена схема дополнительного варианта осуществления регулятора, содержащего расходомерное устройство.

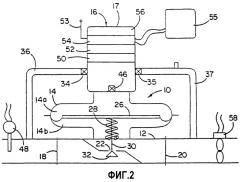

На фиг.3 представлен трехмерный вид расходомерного устройства регулятора.

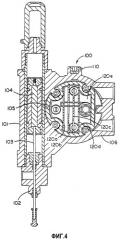

На фиг.4 представлен вид сбоку в поперечном сечении расходомерного устройства регулятора в соответствии с принципами настоящего изобретения.

На фиг.5 представлена блок-схема фрагмента процедуры обработки оповещения, относящегося к ограничениям, устанавливаемым пользователем.

На фиг.6 представлена блок-схема подпроцедуры обработки логических сигналов оповещения.

На фиг.7А-7Е представлены блок-схемы отдельных фрагментов подпроцедуры обработки логических сигналов оповещения.

На фиг.8 представлена блок-схема электрической схемы с пониженным энергопотреблением регулятора расхода газа.

На фиг.9 представлена блок-схема работы электрической схемы с пониженным энергопотреблением в целом.

На фиг.10 представлена блок-схема процесса инициализации, реализуемого электрической схемой с пониженным энергопотреблением.

На фиг.11 представлена блок-схема, иллюстрирующая пример последовательности выборки, предназначенной для экономии мощности батареи, которая реализуется электрической схемой.

На фиг.12 представлена блок-схема с пониженным энергопотреблением, иллюстрирующая способ определения режима работы регулятора расхода газа.

На фиг.13 представлена логическая схема способа перевода регулятора расхода газа в первый энергосберегающий режим.

На фиг.14 представлена схема способа перевода регулятора расхода газа во второй энергосберегающий режим.

На фиг.15 представлена логическая схема, иллюстрирующая способ перевода регулятора расхода газа в охранный режим.

Подробное описание предпочтительных вариантов осуществления изобретения

На фиг.1 показан предпочтительный вариант осуществления регулятора давления текучей среды, например регулятора 10 давления газа, в соответствии с изобретением. Показанный регулятор 10 давления газа содержит устройство измерения расхода газа, которое будет описано ниже, в котором измеренные значения давления на входе, давления на выходе и пропускного отверстия используются для расчета расхода и другой информации. Следует понимать, что в соответствии с принципами изобретения можно обеспечить регулятор давления жидкости, и показанный регулятор давления газа является всего лишь одним примером регулятора давления текучей среды, согласно изобретению.

Регулятор, показанный на фиг.1, содержит корпус 12 регулятора, кожух 14 мембраны и верхний кожух 16. Внутри корпуса 12 регулятора предусмотрены входное отверстие 18 для подсоединения к впускному трубопроводу и выходное отверстие 20 для подсоединения к выпускному трубопроводу. Пропускное отверстие 22 внутри корпуса 12 регулятора обеспечивает связь между входным отверстием 18 и выходным отверстием 20. Внутри кожуха 14 мембраны установлена мембрана 26, которая делит кожух 14 на верхний и нижний участки 14а и 14b. Для смещения мембраны 26 вверх в нижнем участке 14b кожуха мембраны предусмотрена нажимная пружина 28, прикрепленная к центру мембраны 26.

К мембране 26 прикреплен шток 30, перемещающийся вместе с ней. К нижнему концу штока 30 прикреплен дросселирующий элемент, например тарелка 32 клапана, расположенный под пропускным отверстием 22. Размер тарелки 32 клапана подобран так, чтобы она могла полностью перекрывать пропускное отверстие 22 и, таким образом, изолировать входное отверстие 18 от выходного отверстия 20. Очевидно, для закрытия пропускного отверстия 22 нажимная пружина 28 должна сместить тарелку 32 клапана вверх. Тарелка 32 клапана выполнена с переменным поперечным сечением, благодаря чему при перемещении тарелки 32 клапана вниз площадь просвета (зазора) пропускного отверстия 22 увеличивается постепенно. Таким образом, площадь просвета пропускного отверстия 22 непосредственно связана с положением тарелки 32 клапана.

Для перемещения тарелки 32 клапана между закрытым и открытым положениями регулируют давление газа в верхней мембранной камере 14а. Давление в верхнем участке 14а кожуха можно обеспечивать разными способами. В данном варианте осуществления давление в верхнем участке 14а регулируется нагружающим вспомогательным механизмом (не показан). Однако не выходя за рамки объема настоящего изобретения, можно предусмотреть тип регулятора 10, в котором используется устройство управления другого типа, например разгружающий вспомогательный механизм, или регулятор 10 может быть автоматическим или нагружаемым давлением.

Альтернативный способ управления давлением газа в верхнем участке 14а кожуха мембраны предусматривает использование первой трубки, соединяющий впускной трубопровод с верхним участком 14а кожуха мембраны, снабженной первым электромагнитным клапаном, который регулирует расход газа через нее. Предусмотрена также вторая труба, соединяющая верхний участок 14а кожуха мембраны с выпускным трубопроводом, внутри которой находится второй электромагнитный клапан, регулирующий расход через нее. Первый и второй электромагнитные клапаны работают под управлением подключенного к ним ПК. Для повышения давления в верхнем участке 14а кожуха мембраны открывают первый электромагнитный клапан, чтобы подать давление на входе в верхний участок и, таким образом, сместить мембрану 26 вниз для открытия пропускного отверстия 22. Газ можно выпускать через второй электромагнитный клапан для снижения давления в верхнем участке 14а и осуществлять поднятие мембраны 26, тем самым закрывая пропускное отверстие 22. Вне зависимости от того, каким образом обеспечивается и регулируется давление, очевидно, что при повышении давления мембрана 26 вместе с прикрепленной к ней тарелкой 32 клапана перемещается вниз, открывая пропускное отверстие 22, тогда как снижение давления приводит к закрытию пропускного отверстия 22. Эта конструкция приведена исключительно для примера и не призвана ограничивать объем настоящего изобретения, поскольку вместо нее можно использовать другие конструкции, известные из уровня техники.

Согласно некоторым аспектам настоящего изобретения, для измерения уровней давления Р1 и Р2 на входе и на выходе, до и после дросселирующего элемента предусмотрены датчики давления. Согласно фиг.1, первый и второй датчики давления 34, 35 прикреплены к верхнему кожуху 16. От первого датчика давления 34 отходит трубка 36, врезанная в трубопровод, подключенный к входному отверстию 18 регулятора. От второго датчика давления 35 отходит еще одна трубка 37, врезанная в трубопровод, подключенный к выходному отверстию 20 регулятора. Соответственно, хотя первый и второй датчики давления 34, 35 10 смонтированы на верхнем кожухе 16, трубки 36, 37 обеспечивают давление газа на входе и выходе, соответственно, на первом и втором датчиках давления 34, 35. Альтернативно, первый и второй датчики давления 34, 35 могут располагаться непосредственно во впускном и выпускном трубопроводах, а провода от датчиков давления могут идти в верхний кожух 16. Для обеспечения температурной коррекции, при необходимости, во впускном трубопроводе размещают датчик 48 температуры рабочей среды, который измеряет рабочую температуру.

В верхнем кожухе 16 находится также датчик для определения положения тарелки клапана. Согласно показанному варианту осуществления, шток 30 прикреплен к тарелке 32 клапана и соединен с мембраной 26. Индикатор хода 40, который, предпочтительно, является продолжением штока 30, проходит от мембраны в верхний кожух 16, благодаря чему положение индикатора хода 40 соответствует положению тарелки 32 клапана. Датчик содержит механизм восприятия перемещения индикатора, предпочтительно, датчик Холла. Датчик Холла содержит магнит Холла 42, прикрепленный к верхнему концу индикатора хода 40. Внутри верхнего кожуха 16 расположен магнитный датчик 44, воспринимающий положение магнита Холла 42. Определив положение магнита 42, можно определить положение тарелки 32 клапана, а следовательно, площадь просвета пропускного отверстия 22. Для обеспечения визуальной индикации перемещения тарелки клапана с индикатором хода 40 может быть связан второй индикатор хода (не показан). Второй индикатор хода проходит от индикатора хода 40 вверх через верхний кожух 16 и выходит над верхней поверхностью верхнего кожуха 16.

Альтернативно, для измерения перемещения тарелки 32 клапана можно использовать радарный приемопередатчик (не показан), расположенный над индикатором хода 40 в верхнем кожухе 16. Радарный приемопередатчик регистрирует положение индикатора хода 40 и передает сигнал, характеризующий положение индикатора хода. Очевидно, что положение тарелки 32 клапана можно определять разными способами, помимо использования описанных выше магнита 42 и датчика 44. Например, можно предусмотреть лазерный датчик либо в верхнем кожухе 16 для измерения положения индикатора хода 40, либо в кожухе 14 мембраны для непосредственного измерения положения участка мембраны 26. В последнем варианте размещения лазерного датчика индикатор хода 40 не требуется. Кроме того, для определения положения тарелки клапана можно использовать ультразвуковой датчик. На фиг.2 представлен альтернативный вариант осуществления, в которой для определения положения тарелки клапана измеряют нагружающее давление в верхнем участке 14а кожуха мембраны. Очевидно, что положение тарелки 32 клапана изменяется в зависимости от давления в верхнем участке 14а кожуха клапана. В этом варианте осуществления для измерения давления в верхнем участке 14а кожуха мембраны, в верхнем кожухе 16 предусмотрен датчик 46 нагружающего давления. Измеренное нагружающее давление можно использовать для определения положения тарелки клапана. Возвращаясь к варианту осуществления, представленному на фиг.1, заметим, что выходные сигналы первого и второго датчиков давления 34, 35, а также датчика хода 44 поступают на электронный блок 50 расходомера. Электронный блок 50 расходомера может быть выполнен как составная часть регулятора, например в верхнем кожухе 16, как показано на фиг.1, или может размещаться отдельно. Расход через пропускное отверстие регулятора 10 определяют на основании давления на входе, давления на выходе и положения тарелки клапана. В случае подкритического расхода газа, для расчета расхода используют следующий алгоритм:

F=SQRT{{K SUB 1}OVER{G*T}}*K

sub 2*Y*P sub 1*sin К sub 3

SQRT{{P sub 1 - P sub 2}OVER{P sub 2}}, где

F - расход,

K1 - постоянная абсолютной температуры,

G - удельная масса текучей среды,

Т - абсолютная температура текучей среды,

К2 - постоянная положения штока,

Y - положение штока,

P1 - абсолютное давление на входе,

К3 - постоянная формы балансира и

P2 - абсолютное давление на выходе.

Постоянные положения штока и формы балансира К2 и К3 определяются конкретными размером и типом регулятора и, главным образом, зависят от конкретных формы и размера балансира. Специалистам в данной области очевидно, что произведение К2 и Y может быть эквивалентно традиционному коэффициенту аппертирования расхода.

Вышеприведенный алгоритм предназначен для расчета подкритического (т.е. при условии P1-P2<0,5P1) расхода газа через регуляторы клапанного типа с линейным металлическим балансиром. Для критических расходов газа используется модифицированный расчет, в котором отсутствует функция синуса. Для других типов регуляторов, например, с нелинейным металлическим балансиром и регуляторов эластомерного типа используется аналогичный алгоритм, однако постоянная К2 положения штока становится функцией, связанной с перепадом давления ΔР (т.е. разностью давлений P1, P2 на входе и выходе) и/или положения штока клапана, что хорошо известно из уровня техники. Для расхода жидкости уравнение приобретает вид:

F=SQRT{{K SUB 1}OVER{G*T}}*K sub 2*Y*

SQRT{P sub 1 - P sub 2},

где

F - расход,

K1 - постоянная абсолютной температуры,

G - удельная масса текучей среды,

Т - абсолютная температура текучей среды,

К2 - постоянная положения штока,

Y - положение штока,

P1 - абсолютное давление на входе,

P2 - абсолютное давление на выходе.

Аналогичный расчет используется согласно варианту осуществления, представленному на фиг.2, в котором предусмотрено измерение нагружающего давления в верхнем участке 14а кожуха мембраны для определения перемещения тарелки клапана, за исключением того, что вместо постоянной К2 положения штока и положения Y штока используются постоянная К4 нагружающего давления и манометрическое нагружающее давление PL. Постоянная К4 нагружающего давления также зависит от конкретного приложения, и ее необходимо определять для каждого типа регулятора 10. Для нелинейных эластомерных дросселирующих элементов постоянная К4 нагружающего давления является функцией ΔР и PL.

В предпочтительном варианте осуществления, внутри верхнего кожуха 16 находится также блок 52 наблюдения локального расхода. Блок 52 наблюдения локального расхода содержит электронный счетчик расхода, выдающий информацию суммарного расхода. Блок 52 наблюдения локального расхода содержит также выходной порт, обеспечивающий доступ с помощью переносного устройства связи для получения суммарного расхода и обнуления счетчика расхода для дальнейшего использования. В предпочтительном в настоящее время варианте осуществления блок 52 наблюдения локального расхода содержит жидкокристаллический дисплей, вмонтированный в верхний кожух 16. Крышка 17, прикрепленная к верхней части верхнего кожуха 16, имеет прозрачное пластмассовое окно, позволяющее наблюдать жидкокристаллический дисплей.

Блок связи 54 передает данные расхода на вспомогательное устройство связи 55, например удаленный терминал (УТ), ПК или любое другое устройство, способное опрашивать органы управления регулятора. Блок связи 54 может содержать антенну 53 для передачи информации на удаленную систему считывания измерений (не показана). Предусмотрен блок питания 56 для подачи питания на расходомерное устройство. Блок питания 56 выполнен с возможностью выдачи регулируемого напряжения для всего устройства и может получать питание от известного из уровня техники источника, например солнечной батареи, аккумулятора и источников питания постоянного и переменного тока.

Очевидно, что электронный блок 50 расходомера, блок 52 наблюдения локального расхода, блок связи 54 и блок питания 56 могут быть обеспечены по отдельности, как показано на фиг.1, или могут быть обеспечены на одной главной электронной плате, расположенной внутри верхнего кожуха 16.

Расчетный расход через регулятор 10 можно быстро и легко калибровать с использованием отдельного расходомера 58. Расходомер 58, который может представлять собой измерительный прибор турбинного или другого типа, временно вставляют в выпускной трубопровод для измерения фактического расхода текучей среды. Расходомер 58 обеспечивает обратную связь со вспомогательным устройством связи 55 (УТ, ПК и т.д.) или непосредственно с главной электронной платой. Обратную связь можно использовать для генерации функции ошибок на основании наблюдаемых условий расхода, которую затем используют при расчете расхода на регуляторе 10, что обеспечивает более точные данные расхода.

На фиг.3 показан предпочтительный в настоящее время вариант осуществления расходомера регулятора и диагностического устройства, обозначенного в целом позицией 100. Согласно фиг.3, устройство 100 содержит цилиндрический корпус 101, первый конец 102 которого предназначен для подключения к регулятору (не показан). Как и в предыдущих вариантах осуществления, регулятор расположен в расходомерном канале для текучей среды, имеющем входную секцию и выходную секцию. Внутри цилиндрического корпуса 101 располагается индикатор хода 103 (фиг.4), который присоединен к мембране (не показана) в регуляторе. Согласно показанному варианту осуществления, для регистрации положения индикатора хода 103 используется датчик Холла. Участок 104 индикатора хода 103 выполнен из магнитного материала, имеющего полюсные наконечники. Элемент Холла 105 (фиг.4) расположен так, чтобы обнаруживать участок 104 из магнитного материала и генерировать сигнал положения, соответствующий положению индикатора хода 103.

К цилиндрическому корпусу 101 присоединен кожух 106, имеющий первый порт давления 107 и второй порт давления 108, вспомогательный порт давления 109 и вспомогательный порт 110 (фиг.3). В первый порт давления 107 вставлено средство 111 первого датчика давления, которое соединено трубкой (не показана) со входной секцией расходомерного канала. Во второй порт давления 108 вставлено средство 114 второго датчика давления, которое соединено трубкой (не показана) с выходной секцией расходомерного канала. Во вспомогательный порт давления 109 можно вставить средство 115 третьего датчика давления для измерения на третьей точке давления. Третий датчик давления 115 можно использовать для измерения давления в разных местах, в том числе в расходомерном канале или в регуляторе для определения хода плунжера, что более подробно описано выше в связи с предыдущим вариантом осуществления. В предпочтительном варианте осуществления предусмотрена четвертая точка давления 117 для измерения атмосферного давления. Для приема цифрового или аналогового сигнала, поступающего от другого устройства, например датчика температуры 48, показанного на фиг.1, предусмотрен вспомогательный порт 110. Кроме того, для соединения с внешним устройством предусмотрен порт ввода/вывода 112, что более подробно описано ниже.

Внутри кожуха 106 располагается несколько электронных плат 120а-е для управления различными операциями устройства 100 (фиг.4). В представленном варианте осуществления первая (или главная) электронная плата 120а может содержать интерфейс для первого, второго, третьего датчиков давления и датчиков атмосферного давления и разъем для датчика Холла 105. Вторая электронная плата (или плата связи) 120b содержит интерфейс для связи с внешними устройствами. Вторая электронная плата 120b может содержать разъем для проводной связи, например для платы модема, драйвера связи RS232 и модема CDPD. Дополнительно или альтернативно, можно предусмотреть приемопередатчик для беспроводной связи. Третья (или главная электронная плата 120с, предпочтительно, содержит процессор, блок памяти, генератор импульсов времени и драйверы связи для двух каналов связи. Процессор может содержать, помимо прочего, один или несколько вышеупомянутых алгоритмов, для расчета расхода, хотя в блоке памяти можно хранить выбранные параметры, например высокое и низкое давление на каждый день. Необязательная четвертая электронная плата 120d обеспечивает интерфейс для вспомогательного устройства ввода/вывода 55. В качестве примеров таких устройств ввода/вывода можно упомянуть детекторы утечки, детекторы метана, датчики температуры и датчики уровня. Предусмотрена также пятая плата 120е (плата коммутации), имеющая регулятор питания, рабочие разъемы (для подключения к устройствам ввода/вывода), источник бесперебойного питания и разъемы, в которые можно вставлять другие платы 120a-d. Хотя в показанном варианте осуществления предусмотрено пять плат 120а-е, очевидно, что, не выходя за рамки объема изобретения, можно использовать одну электронную плату, менее пяти электронных плат или более пяти электронных плат.

Очевидно, что связь между устройством 100 и внешним устройством можно осуществлять посредством ВЧ-модема, эфирнета или другой известной системы связи. Процессор позволяет внешним устройствам вводить в устройство 100 информацию, например нужные точки задания давления и условия оповещения и извлекать данные, хранящиеся в памяти. Извлеченные данные могут включать в себя журнал оповещения и сохраненные рабочие параметры. Например, извлеченная информация может включать в себя историю давлений на входе и выходе, периодически сохраняемых в блоке памяти, что позволяет устройству 100 обеспечивать функцию регистратора давлений. Согласно определенным аспектам настоящего изобретения, процессор включает в себя процедуру генерации сигналов оповещения. Первый фрагмент процедуры предусматривает сравнение измеренных параметров (т.е. давления на входе, давления на выходе и ход) с определенными задаваемыми пользователем пределами, что схематически проиллюстрировано на фиг.5. Кроме того, можно запускать одну или несколько логических подпроцедур, которые сравнивают, по меньшей мере, два измеренных параметра и генерируют сигнал оповещения на основании конкретной логической операции, примеры которой схематически показаны на фиг.6 и 7A-7D.

Обратившись сначала к сигналам оповещения об уровнях, укажем, что инициируется проверка 150 для определения наличия или отсутствия ограничений уровня, введенных пользователем. Сначала давление, ход, расход и параметры батареи сравниваются 151 с введенными пользователем пределами «высокий-высокий». Если какие-либо параметры превышают пределы «высокий-высокий», то считываются 152 дата и время и регистрируется 153 соответствующий сигнал оповещения «высокий-высокий». Затем измеренные параметры сравниваются 154 с введенными пользователем пределами «высокий». Если какие-либо параметры превышают пределы «высокий», то считываются 155 дата и время и регистрируется 156 соответствующий сигнал оповещения «высокий». Затем параметры сравниваются 157 со введенными пользователем пределами «низкий». Если какие-либо параметры меньше введенного пользователем предела «низкий», то считываются 158 дата и время и регистрируются 159 соответствующий сигнал оповещения «низкий». Наконец, параметры сравниваются 160 со введенными пользователем пределами «низкий-низкий». Если какие-либо параметры меньше предела «низкий-низкий», то считываются 161 дата и время и регистрируется 162 соответствующий сигнал оповещения «низкий-низкий».

Можно задавать дополнительные сигналы оповещения на основании расчетного расхода F. Например, пользователь может ввести пределы для мгновенного или накопленного расхода. Когда расчетный расход F превышает любой из этих пределов, запускается этап оповещения. Можно предусмотреть еще один сигнал оповещения на основании хода штока. Пользователь может ввести предел для накопленного расстояния хода штока и запускать оповещение поддержки, когда накопленный ход штока превысит этот предел. После проверки введенных пользователем сигналов оповещения можно запускать одну или несколько логических подпроцедур для определения наличия или отсутствия каких-либо условий логических сигналов оповещения. В предпочтительном варианте осуществления все логические подпроцедуры объединены в одну, объединенную логическую подпроцедуру, проиллюстрированную в общем виде на фиг.6. Согласно фиг.6, подпроцедура начинается с этапа 165 сбора всех данных давления и хода и расчета расхода через регулятор давления. Затем каждый из измеренных параметров сравнивается как с другими измеренными параметрами, так и с любыми заданными пользователем точками установки. Осуществляется контроль логических сигналов оповещения для давления на входе 166, давления на выходе 167, вспомогательных давлений 168, хода штока 169 и расхода 170. Можно также предусмотреть дополнительные логические сигналы оповещения для обратной связи от средства третьего датчика давления и вспомогательного устройства, подключенного к разъему 112 ввода/вывода. После получения относительных значений каждого из параметров осуществляется проверка логических сигналов оповещения, что более подробно описано ниже.

На фиг.7А схематически показана предпочтительная последовательность операций для определения логических сигналов оповещения на основании давления на входе (этап 166). Сначала подпроцедура проверяет на этапе 172, относится ли введенное значение к давлению на входе. Если введено значение, относящееся к давлению на входе, то подпроцедура определяет, должно ли измеренное давление на входе быть больше (этап 173), меньше (этап 174) введенного пользователем значения или равно ему (этап 175). Для каждого соотношения сравнения (т.е. этапов 173, 174 и 175) осуществляются последовательности подэтапов, проиллюстрированные на фиг.7В-7D.

Если сигнал оповещения требует, чтобы давление на входе было больше определенного значения, то подпроцедура сначала проверяет на этапе 176 конкретное значение давления на входе, введенное пользователем (фиг.7В). Если пользователь ввел значение давления на входе, то измеренное значение сравнивается на этапе 177 с введенным значением. Если измеренное значение больше введенного значения, то устанавливается на этапе 178 флаг «давление на входе больше, чем». Если никакое конкретное введенное пользователем значение не используется, то подпроцедура проверяет на этапе 179, нужно ли сравнивать давление на выходе с давлением на входе. Если да, то подпроцедура проверяет на этапе 180, что давление на входе больше давления на выходе. Если да, то устанавливается на этапе 181 флаг «давление на входе больше давления на выходе». Если давление на выходе не используется в качестве логического сигнала оповещения, то подпроцедура проверяет на этапе 182 значение логического сигнала оповещения на основании вспомогательного давления. Если вспомогательное давление используется в качестве логического сигнала оповещения, то подпроцедура проверяет на этапе 183, что давление на входе больше вспомогательного давления. Если да, то устанавливается на этапе 184 флаг «давление на входе больше вспомогательного давления».

Согласно фиг.7С и 7D, подпроцедура осуществляет аналогичные этапы для определения того, что давление на входе меньше значения логического сигнала оповещения или равно ему (этапы 185-202). Кроме того, осуществляются операции, идентичные показанным на фиг.7В-7D для выходного и вспомогательного давлений, чтобы определить, что они больше, меньше или равны конкретным значениям сигнала оповещения. Поскольку эти операции идентичны, то отдельные логические блок-схемы, иллюстрирующие эти этапы, не предоставлены.

На фиг.7Е представлена логическая блок-схема обработки логического сигнала оповещения на этапе 169 на основании хода (фиг.7А). Соответственно, подпроцедура сначала проверяет на этапе 203, что логическое значение хода не было введено. Если логическое значение хода было введено, то подпроцедура определяет на этапе 204, должно ли измеренное значение превышать логическое значение. Если логический оператор представляет собой предел «больше, чем», то подпроцедура проверяет на этапе 205, что измеренный ход больше введенного значения. Если да, то устанавливается на этапе 206 флаг «ход больше, чем». Если для хода не используется предел «больше, чем», то подпроцедура проверяет на этапе 207 предел «меньше, чем». Если предел «меньше, чем» обнаружен, то подпроцедура проверяет на этапе 208, что измеренный ход меньше введенного значения. Если да, то устанавливается на этапе 209 флаг «ход меньше, чем». Если значение «меньше, чем» не используется, то подпроцедура проверяет на этапе 211, что измеренный ход равен введенному значению. Если да, то устанавливается на этапе 212 флаг «ход равен». Аналогичную последовательность операций можно использовать для определения того, что расчетный расход больше, меньше или равен значению логического сигнала оповещения по расходу, которые вызываются на этапе 170, показанном на фиг.6.

На основании логических флагов, которые можно устанавливать, могут включаться определенные логические сигналы оповещения на основании сравнения двух измеренных параметров. Например, можно задать запуск сигнала оповещения о проблеме отключения, когда положение хода равно нулю, и давление на выходе возрастает (текущее давление на выходе больше ближайшего по времени ранее измеренного давления на выходе). При наличии соответствующих условий эксплуатации для установления соответствующих логических флагов, запускается сигнал оповещения о проблеме отключения, который может свидетельствовать об утечке текучей среды через регулятор давления, возможно, вследствие повреждения дросселирующего элемента. Другой логический сигнал оповещения может генерироваться, когда значение хода больше нуля, и сигнал давления на выходе уменьшается, что может свидетельствовать о поломке штока. Еще один логический сигнал оповещения может генерироваться, когда значение хода больше нуля, и сигнал давления на входе увеличивается, что может свидетельствовать о поломке штока или другой проблеме с регулятором. Еще один логический сигнал оповещения может запускаться, когда сигнал хода больше нуля, и сигнал давления на выходе больше введенного пользователем предела давления на выходе, что может свидетельствовать о проблеме со вспомогательным механизмом, управляющим регулятором. Можно вводить другие логические сигналы оповещения, которые учитывают различные измеренные и расчетные значения, что позволяет немедленно указывать на другие потенциальные проблемы с регулятором.

Блок памяти, связанный с процессором, предпо