Способ предупреждения пожаров и взрывов в сооружениях и генератор для его осуществления

Иллюстрации

Показать всеИзобретение относится к средствам противопожарной защиты, в частности к профилактике возгорании и взрывов от пыли на шахтах, на предприятиях добычи, переработки и транспортировки твердых ископаемых, топлива и в деревообрабатывающей промышленности - всюду, где внутри сооружений присутствует взвешенная пыль. Результат - повышение технологичности, надежности и безопасности профилактики возгорании и взрывов для различных типов пылеобразующих производств и шахт, снижение затрат на использование, универсальность применения независимо от вида производства и возможность многоразового использования генератора. Результат достигается тем, что в способе предупреждения пожаров и взрывов в сооружениях, включающем дезактивацию пыли, согласно решению дезактивацию пыли осуществляют путем заполнения внутреннего пространства сооружений огнетушащим аэрозолем с возможностью осаждения последнего на образования пыли, при этом генератор перемещают внутри сооружений, а внутреннее пространство сооружений до полного осаждения аэрозоля ограничивают от вентиляции и сквозняков. Результат достигается также тем, что в газогенераторе для осуществления способа, включающем трубчатый корпус, нагнетающий вентилятор, камеру сгорания, согласно решению, камера сгорания коаксиально установлена в трубчатом корпусе, а последний закреплен на подвижном шасси, снабжен загрузочной шахтой, циклоном, входным фильтром и аккумулятором питания вентилятора и термоэлемента, при этом трубчатый корпус выполнен с расширением диаметра в зоне вентилятора и входного фильтра, камера сгорания на выходной части выполнена сужающейся, загрузочная шахта выполнена трубчатой формы, снабжена в загрузочной части крышкой с возможностью герметизации последней и опирается другим концом на внутреннюю образующую поверхность камеры сгорания, кроме того, загрузочная шахта выполнена с выпускным окном, расположенным со стороны сужения камеры сгорания, вместе с тем трубчатый корпус выполнен как входной патрубок циклона и одновременно выполнен с полыми стенками с возможностью заполнения охлаждающей жидкостью и снабжен выходными отверстиями, а входной фильтр выполнен жестким в форме стакана, при том подвижное шасси снабжено крюками для буксировки и зацепами для навески. 2 н. и 11 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к средствам противопожарной защиты, в частности к профилактике возгорании и взрывов от пыли на шахтах, на предприятиях добычи, переработки и транспортировки твердых ископаемых, топлива и в деревообрабатывающей промышленности - всюду, где внутри сооружений присутствует взвешенная пыль.

В ходе экспериментальных проверок выявлено, что твердотопливные аэрозолеобразующие огнетушащие составы обладают свойством дезактивации пыли, в том числе угольной, древесной и цементной. Снижение активности аэровзвесей и уже осевшей пыли позволит обеспечить снижение опасности возгорании и взрывов.

Известен способ взрывопожаропрофилактики на складах хранения боеприпасов, включающий нанесение на поверхность деревянных конструкций огнезащитного покрытия, при этом дополнительно наносят огнезащитное покрытие на поверхность предварительно установленного у деревянных конструкций жесткого или эластичного материала, например фанеры, и/или укладывают в деревянную конструкцию сыпучий и/или волокнистый огнезащитный материал, например перлитные пески, образуя огнетеплозащитную прослойку между деревянной конструкцией и боеприпасом, а в качестве огнезащитного покрытия используют водовоздушную пену или твердеющую полимерную пену кратностью от 5 до 70 единиц, причем пенообразующий раствор водовоздушной пены содержит 1...5 мас.% поверхностно-активного вещества и воду до 100 мас.%, а пенообразующий раствор твердеющей полимерной пены содержит 25...50 мас.% карбамидно-формальдегидной смолы, 0,5...2 мас.% катализатора отвердения, воду до 100 мас.%. /Патент RU 2234662, 2004 г./

Известный способ не эффективен в присутствии аэровзвесей, трудоемок и малопроизводителен, не обладает универсальностью к различным составам пылевых частиц.

Известно устройство взрывопожаропрофилактики на складах хранения боеприпасов, содержащее последовательно связанные источник сжатого воздуха, эжектор и смесительную камеру, при этом оно дополнительно содержит рассчитанную на избыточное давление герметичную емкость для пенообразующего раствора с сифоном и установленным на выходе из емкости распределителем, соединенным газовоздушным каналом через обратный клапан с редуктором, связанным газовоздушным каналом через кран с источником сжатого воздуха, при этом распределитель выполнен в виде двухпозиционного крана, посредством которого при первой позиции крана газовоздушными каналами сифон соединен с редуктором, а полость герметичной емкости с окружающей средой, при второй позиции крана сифон герметичной емкости соединен с эжектором жидкостным каналом, а редуктор газовоздушным каналом с полостью герметичной емкости, в верхней части которой установлен отражатель пены и газовоздушного потока, поступающего в герметичную емкость, кроме того, смесительная камера выполнена в виде эластичного цилиндрического рукава, а дополнительно устройство снабжено бункером, сопряженным с эжектором горловиной для подачи гидрофобного материала, и дозатором и вместе с тем содержит рассчитанную на избыточное давление герметичную емкость для пенообразующего раствора с барботером, соединенным газовоздушным каналом через кран с источником сжатого воздуха, и установленной на выходе из емкости трубкой с обратным клапаном, соединенной с эжектором, оснащенным эластичным рукавом с брандспойтом, при этом смесительная камера расположена в полости герметичной емкости. /Патент RU 2234662, 2004 г./

Известное устройство конструктивно сложно и применимо для работы только в стационарном режиме, малопроизводительно и малопригодно для работы с аэровзвесями.

Известен способ предупреждения пожаров и взрывов в помещениях, заключающийся в заполнении помещения газовой смесью с концентрацией кислорода ниже предела воспламенения органических веществ, при этом производят обеднение кислородом до 10-14 об. % атмосферного воздуха путем пропускания его через газоразделительный аппарат, заполнение помещения газовой смесью производят путем подачи обедненного кислородом воздуха в негерметизированное помещение с одновременным удалением не обедненного кислородом воздуха из помещения, причем избыточное давление газовой смеси в помещении поддерживают равным 0,001-0,01 атм., а подачу газовой инертной смеси в негерметизированное помещение осуществляют равномерно распределенными по длине помещения конусообразными сверхзвуковыми струями, при этом количество струй определяют из условия соприкосновения струй, по меньшей мере не ниже точки перехода скорости струи на дозвуковой уровень. /Патент RU 2201775, 2003 г./

Известный способ ограничено применим в промышленных сооружениях, не применим в шахтах, трудоемок и не достаточно технологичен в использовании, не результативен в присутствии аэровзвесей, не обладает универсальностью к различным составам пылевых частиц.

Известен генератор огнетушащего аэрозоля, включающий корпус, состоящий из двух оппозиционно расположенных полукорпусов, скрепленных с образованием кольцевого зазора между ними, аэрозолеобразующий заряд и узел воспламенения, при этом генератор дополнительно содержит разъемный кожух тороидальной формы из термостойкого материала, расположенный на выходе из кольцевого зазора, и вместе с генератором образующий герметичную полость, внутри которой перпендикулярно набегающему потоку аэрозоля установлены патрубки, проходящие сквозь нижнюю часть кожуха, причем верхние отверстия патрубков находятся выше кольцевого зазора, а нижние отверстия выводят аэрозоль из полости кожуха наружу, вместе с тем в верхней разъемной части кожуха имеются отверстия, находящиеся выше кольцевого зазора, а для формирования направления выходящего аэрозоля над кожухом располагается кольцом экран из термостойкого материала /Патент RU 2159647, 2003 г./.

Известный генератор ограничено применим в пылеобразующих производствах, не достаточно автономен и безопасен, не может использоваться в многоразовом варианте, не обладает универсальностью в использовании огнетушащих составов из-за невозможности обеспечения необходимого кислородного баланса при горении.

Наиболее близким является способ предотвращения возгорания и взрыва пожароопасной среды, включающий двухстадийное нагнетание к возможному очагу пожара газообразных ингибиторов, отличающийся тем, что в пожароопасной среде образуют сквозные вентиляционные полости, в которых проводят наблюдение динамики изменения температуры и на первой стадии роста температуры в среде до начала возгорания формируют периферийный приточный скоростной ламинарный поток подачи к возможным очагам возгорания охлажденного азота с температурой на 40-60°С ниже температуры окружающего воздуха, а на второй стадии, при начале возгорания, нагнетают в центральную зону ламинарного потока азота сжиженную двуокись углерода при начальном давлении 60-70 атм, причем подачу двуокиси углерода осуществляют таким образом, чтобы выполнялось условие

где GT - расход сжиженной двуокиси углерода при температуре Т (К) среды, кг/с;

Gmax - максимальный расход сжиженной двуокиси углерода при максимальном нагреве среды, кг/с;

Т - температура нагревающей среды, К;

Токр - начальная равновесная температура среды, К.

/Патент RU 2210413, 2003 г./

Известный способ малоэффективен как профилактическое средство от пожара и взрыва пыли, относительно трудоемок и дорог, мало приемлем в шахтах и ограничен в использовании на прочих пылеобразующих производствах и обеспечивает эффект препятствия возгоранию и взрывам только на время продувки двуокисью углерода.

Наиболее близким является устройство для предотвращения возгорания и взрыва пожароопасной среды, содержащее вентилятор и дисковый распылитель с электроприводами, трубопроводы подвода ингредиентов к вентилятору и распылителю, отличающееся тем, что в него введены закрепленные соосно в общем кожухе диффузор подачи сжатого азота, конический рассекатель газового потока и укрепленные на внутренней стороне кожуха продольные пластины, а дисковый распылитель выполнен в виде перфорированных полых дисков, закрепленных на перфорированных жестко связанных между собой патрубках и лопастях, которые установлены на полой герметичной ступице, гидравлически связанной с перфорированными патрубками, дисками и трубопроводом подачи к распылителю сжиженного углекислого газа, при этом каждый из установленных на ступице патрубков снабжен подпружиненным подвижным рабочим поршнем, а отверстия на дисках распылителя выполнены со стороны оси вращения распылителя, а электроприводы вентилятора и дискового распылителя выполнены в виде электродвигателей постоянного тока, электрически связанных с датчиками температуры и электропневмоклапанами баллонов с азотом и сжиженным углекислым газом. /Патент RU 2210413 2003 г./

Известное устройство не достаточно технологично, не способно генерировать огнетушащий аэрозоль и не обеспечивает профилактическую дезактивацию пыли, не автономно и предполагает стационарный вариант использования. Задачей изобретения является повышение технологичности, надежности и безопасности в результате профилактики возгорании и взрывов для различных типов пылеобразующих производств и шахт, снижение затрат на использование, универсальность применения независимо от вида производства, возможность многоразового использования генератора.

Задача решается тем, что в способе предупреждения пожаров и взрывов в сооружениях, включающем дезактивацию пыли, согласно решению дезактивацию пыли осуществляют путем заполнения внутреннего пространства сооружений огнетушащим аэрозолем с возможностью осаждения последнего на образования пыли, при этом генератор перемещают внутри сооружений, а внутреннее пространство сооружений до полного осаждения аэрозоля ограничивают от активной вентиляции и сквозняков, а до начала активной вентиляции вентиляционное оборудование переодически включают на 3-10 с.

Задача решается также тем, что в газогенераторе для осуществления способа включающем трубчатый корпус, нагнетающий вентилятор, камеру сгорания, согласно решению камера сгорания коаксиально установлена в трубчатом корпусе, а последний закреплен на подвижном шасси, снабжен загрузочной шахтой, циклоном, входным фильтром и аккумулятором питания вентилятора и термоэлемента, при этом трубчатый корпус выполнен с расширением диаметра в зоне вентилятора и входного фильтра, камера сгорания на выходной части выполнена сужающейся, загрузочная шахта выполнена трубчатой формы, снабжена в загрузочной части крышкой с возможностью герметизации последней и опирается другим концом на внутреннюю образующую поверхность камеры сгорания, кроме того, загрузочная шахта выполнена с выпускным окном, расположенным со стороны сужения камеры сгорания, вместе с тем трубчатый корпус выполнен как входной патрубок циклона и одновременно выполнен с полыми стенками с возможностью заполнения охлаждающей жидкостью и снабжен выходными отверстиями, а входной фильтр выполнен жестким в форме стакана, при том подвижное шасси снабжено крюками для буксировки и зацепами для навески. Отличительными признаками способа являются:

- дезактивацию пыли осуществляют путем заполнения внутреннего пространства сооружений огнетушащим аэрозолем с возможностью осаждения последнего на образованиях пыли, (что обеспечивает повышение уровня безопасности от возгорании и взрывов пыли, снижает затраты на профилактику последних);

- внутреннее пространство сооружений заполняют огнетушащим аэрозолем из генератора, перемещая последний внутри сооружений, (что позволяет повысить эффективность профилактики возгорании и взрывов для различных типов пылеобразующих производств);

- внутреннее пространство сооружений до полного осаждения аэрозоля ограничивают от вентиляции и сквозняков, (что способствует повышению эффекта дезактивации, снижает расход реагентов);

до начала активной вентиляции вентиляционное оборудование переодически включают на 3÷10 сек, (что позволяет ввести и осадить аэрозоли на скрытые поверхности вентиляционного оборудования и повысить пожарную безопасность);

Отличительными признаками газогенератора для осуществления способа являются:

- камера сгорания коаксиально установлена в трубчатом корпусе, (что повышает технологичность и безопасность использования газогенератора обеспечивает многоразовость использования);

- трубчатый корпус закреплен на подвижном шасси, (что обеспечивает транспортабельность, в том числе во время выброса аэрозолей);

- трубчатый корпус снабжен загрузочной шахтой, (что расширяет технологические возможности, обеспечивает многозарядность);

- трубчатый корпус снабжен циклоном, (что позволяет избежать выброса раскаленных частиц наружу и повысить безопасность использования);

- трубчатый корпус снабжен входным фильтром, (что препятствует поступлению пыли из окружающей среды в зону горения и способствует повышению безопасности);

- трубчатый корпус снабжен аккумулятором питания вентилятора и термоэлемента, (что обеспечивает автономность генератора, повышение технологичности и безопасности использования);

- трубчатый корпус выполнен с расширением диаметра в зоне вентилятора и входного фильтра, (что позволяет снизить гидравлическое сопротивление, повысить надежность работы);

- камера сгорания на выходной части выполнена сужающейся, (что способствует более эффективному отводу тепла от камеры и повышению надежности и безопасности функционирования);

- загрузочная шахта выполнена трубчатой формы, снабжена в загрузочной части крышкой с возможностью герметизации последней и опирается другим концом на внутреннюю образующую поверхность камеры сгорания, (что повышает удобность заряжания, обеспечивает многоразовость использования, расширяет технологические возможности, повышает безопасность);

- загрузочная шахта выполнена с выпускным окном, расположенным со стороны сужения камеры сгорания, (что препятствует сдуванию горящих частиц потоком воздуха и способствует повышению безопасности);

- трубчатый корпус выполнен как входной патрубок циклона, (чем повышается конструктивность, компактность и безопасность генератора);

- циклон выполнен с полыми стенками с возможностью заполнения охлаждающей жидкостью и снабжен выходными отверстиями, (что снижает температуру выходящих аэрозолей, повышая безопасность работы);

- входной фильтр выполнен жестким в форме стакана, (что позволяет снизить гидравлическое сопротивление и повышает надежность функционирования);

- подвижное шасси снабжено крюками для буксировки и зацепами для навески, (что повышает удобность использования).

Сравнение заявляемого решения с аналогами не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии его критерию «изобретательский уровень».

Пример осуществления способа 1.

В забойном пространстве угольной шахты устанавливают газогенератор на грузовую вагонетку рельсового транспорта. Выводят работающих из обрабатываемой зоны, после чего отключают вентиляцию участка. Запускают газогенератор с выбросом огнетушащей аэрозоли и выдерживают в забойном пространстве 1÷1.5 минут до заполнения последнего аэрозолями и начинают движение вагонетки с газогенератором в направлении обработки рабочего пространства.

Образующаяся активная аэровзвесь связывает находящуюся в воздухе угольную пыль, проникает в полости и трещины стенок забоя, покрывает все открытые поверхности оборудования и электропроводки. Таким образом, взвешенная и осевшая пыль теряет активность, что препятствует возгоранию и возникновению взрывов. После завершения транспортировки газогенератора вдоль обрабатываемого участка поперечное сечение штрека перекрывают пологом из брезента с подвесом последнего на анкеры в стенах. Выдерживают обработанный объем 30÷40 минут, в зависимости от вида аэрозолей и возобновляют вентилирование и обычный рабочий режим. При этом за 20, за 10 и за 5 мин до начала активного вентилирования включают вентиляционное оборудование на 5÷10 с для ввода и осаждения в нем аэрозолей. Аналогично обрабатывают остальные рабочие зоны шахтного пространства.

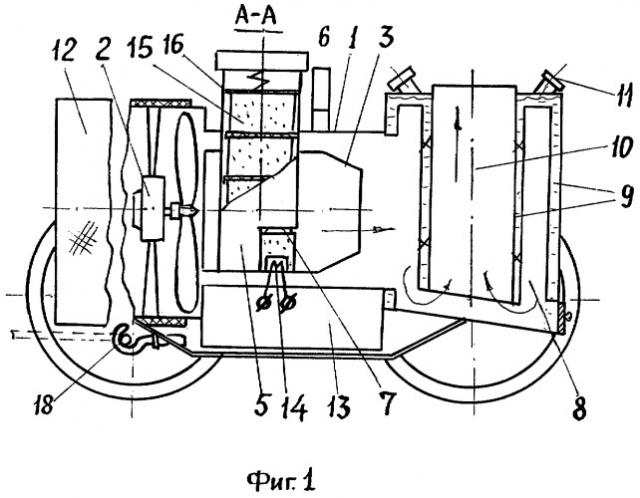

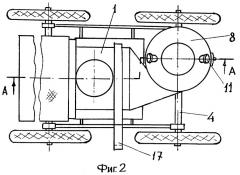

Изобретение иллюстрируется чертежами, где на фиг.1 представлен продольный разрез газогенератора, на фиг.2 - вид сверху.

Газогенератор включает трубчатый корпус 1, нагнетающий вентилятор 2, камеру сгорания 3, подвижное шасси 4, загрузочную шахту 5 с герметизирующей крышкой 6 и выпускным окном 7, циклон 8 с полыми стенками 9, выходным патрубком 10 и выходными отверстиями 11, входной фильтр 12, аккумулятор 13, термоэлемент 14, аэрозольобразующие шашки 15, асбестовые прокладки 16, зацеп 17, транспортировочный крюк 18.

Газогенератор работает следующим образом.

Предварительно размещают в загрузочной шахте 5 аэрозольобразующие шашки 15 с асбестовыми прокладками 16 и закрывают герметизирующей крышкой 6 так, чтобы нижняя шашка контактировала с термоэлемент 14 в зоне выпускного окна 7.

Заполняют охлаждающей жидкостью полые стенки 9 циклона 8 через выходные отверстия 11 и транспортируют газогенератор в зону дезактивацию пыли. При установке газогенератора на иное транспортное средство закрепляют первый за зацеп 17 или используют транспортировочный крюк 18 для передвижения газогенератора на собственном подвижном шасси 4 тросом. Открывают выходные отверстия 11 циклона. От аккумулятора 13 последовательно запускают в действие нагнетающий вентилятор 2 и термоэлемент 14, который зажигает нижнюю шашку 15 с последующим выделением потока аэрозолей через выпускное окно 7, а асбестовые прокладки 16 препятствуют горению следующих шашек до практически полного сгорания предыдущих. Процесс горения инициирует высокую температуру в камере сгорания 3 с выходом высокотемпературного потока аэрозолей, однако, поток охлаждающего воздуха от нагнетающего вентилятора 2 обтекает по кольцевому зазору камеру сгорания и обеспечивает охлаждение стенок последней. Входной фильтр 12 препятствует попаданию пыли внутрь трубчатого корпуса 1 и обеспечивает безопасность от обратного загорания аэрированной пыли окружающего пространства. Разбавленный поток аэрозолей попадает в циклон, где в процессе вращения дополнительно охлаждается и через выходной патрубок выбрасывается в окружающее пространство. После выгорания аэрозольобразующих шашек 15 в течение времени полного охлаждения камеры сгорания нагнетающий вентилятор не отключают. После охлаждения генератора производят перезарядку и повторяют процесс в другом помещении.

Пример осуществления способа 2

В цехе деревообрабатывающего производства устанавливают газогенератор на тележку с ручным перемещением с помощью троса. Выводят работающих из обрабатываемой зоны после чего отключают вентиляцию цеха, закрывают проемы. Запускают газогенератор с выбросом огнетушащей аэрозоли в помещение, до заполнения последнего аэрозолями и начинают движение тележки с газогенератором вдоль цеха.

Образующаяся активная аэровзвесь связывает находящуюся в воздухе древесную пыль, проникает в полости вентиляционной системы, покрывает открытые поверхности оборудования и электропроводки. Выдерживают обработанный объем 30÷60 минут, в зависимости от вида аэрозолей. В процессе выдержки 2÷3 раза включают на 3÷5 с для заполнения вентиляционных каналов и оборудования аэрозолями. После завершения процесса осаждения аэрозолей возобновляют вентилирование и обычный рабочий режим. Таким образом, взвешенная и осевшая пыль теряет активность, что препятствует возгоранию и возникновению взрывов.

Изобретение позволяет обеспечить повышение технологичности, надежности и безопасности профилактики возгорании и взрывов для различных типов пылеобразующих производств и шахт, снижение затрат на использование, обеспечить универсальность применения независимо от вида производства и возможность многоразового использования генератора.

1. Способ предупреждения пожаров и взрывов в сооружениях, включающий дезактивацию пыли, отличающийся тем, что дезактивацию пыли осуществляют путем заполнения внутреннего пространства сооружений огнетушащим аэрозолем с возможностью осаждения последнего на образованиях пыли.

2. Способ по п.1, отличающийся тем, что внутреннее пространство сооружений заполняют огнетушащим аэрозолем из генератора, перемещая последний внутри сооружений.

3. Способ по п.1, отличающийся тем, что внутреннее пространство сооружений до полного осаждения аэрозоля ограничивают от активной вентиляции и сквозняков.

4. Способ по п.1, отличающийся тем, что до начала активной вентиляции вентиляционное оборудование переодически включают на 3÷10 с.

5. Газогенератор для осуществления способа по п.1, включающий трубчатый корпус, нагнетающий вентилятор, камеру сгорания, отличающийся тем, что камера сгорания коаксиально установлена в трубчатом корпусе, а последний закреплен на подвижном шасси, снабжен загрузочной шахтой, циклоном, входным фильтром и аккумулятором питания вентилятора и термоэлемента.

6. Газогенератор по п.5, отличающийся тем, что трубчатый корпус выполнен с расширением диаметра в зоне вентилятора и входного фильтра.

7. Газогенератор по п.5, отличающийся тем, что камера сгорания на выходной части выполнена сужающейся.

8. Газогенератор по п.5, отличающийся тем, что загрузочная шахта выполнена трубчатой формы, снабжена в загрузочной части крышкой с возможностью герметизации последней и опирается другим концом на внутреннюю образующую поверхность камеры сгорания.

9. Газогенератор по п.5, отличающийся тем, что загрузочная шахта выполнена с выпускным окном, расположенным со стороны сужения камеры сгорания.

10. Газогенератор по п.5, отличающийся тем, что трубчатый корпус выполнен как входной патрубок циклона.

11. Газогенератор по п.5, отличающийся тем, что циклон выполнен с полыми стенками с возможностью заполнения охлаждающей жидкостью и снабжен выходными отверстиями.

12. Газогенератор по п.5, отличающийся тем, что входной фильтр выполнен жестким в форме стакана.

13. Газогенератор по п.5, отличающийся тем, что подвижное шасси снабжено крюками для буксировки и зацепами для навески.