Отделение мелких твердых частиц от газового потока

Иллюстрации

Показать всеИзобретение предназначено для сепарации. Циклонный сепаратор, размещаемый между верхней и нижней трубными решетками, включает по существу вертикальный корпус с замкнутым нижним днищем и верхним днищем, зафиксированным по отношению к верхней трубной решетке. Корпус циклона имеет в своем верхнем днище впускное отверстие для исходного газа, располагаемое в пространстве выше верхней трубной решетки и предназначенное для приема газового потока, загрязненного частицами, боковую стенку с множеством отверстий для выпуска, расположенных между верхней и нижней трубными решетками и предназначенных для выпуска частиц и незначительного количества газового потока нижнего продукта, одну либо несколько завихривающих лопаток, расположенных поблизости от впускного отверстия для газа и предназначенных для придания газовому потоку, загрязненному частицами, центростремительного ускорения, трубу с выпускным отверстием для газа, имеющую конец с впускным отверстием для очищенного газа, расположенный по центру внутри корпуса циклона и предназначенный для приема очищенного газового потока, и выпускное отверстие для очищенного газа, расположенное ниже нижней трубной решетки и предназначенное для выпуска очищенного газового потока. Труба с выпускным отверстием для газа проходит через замкнутое нижнее днище корпуса и через нижнюю трубную решетку. Технический результат: улучшение отделения мелких частиц от газовых потоков. 2 н. и 10 з.п. ф-лы, 6 ил., 2 табл.

Реферат

Предпосылки изобретения

Настоящее изобретение относится к новому циклонному сепаратору, предназначенному для удаления мелких твердых частиц из газового потока. Циклон в особенности пригоден для использования в аппарате сепаратора третьей ступени, зачастую используемого для очистки потока газообразных продуктов сгорания, содержащих мелкие частицы катализатора, покидающего регенератор катализатора при каталитическом крекинге с псевдоожиженным катализатором (FCC) на нефтеперерабатывающем предприятии.

Выбросы частиц в потоках промышленных газов необходимо тщательно контролировать в свете предписаний федеральных органов власти, органов власти штатов и местных органов власти, направленных на уменьшение загрязнения окружающей среды. В сфере операций на нефтеперерабатывающем предприятии основная проблема, относящаяся к выбросам частиц, связана с газообразными продуктами сгорания, покидающими секцию регенератора катализатора в установках каталитического крекинга с псевдоожиженным катализатором (FCC). Действующие в настоящее время федеральные предписания в Соединенных Штатах ограничивают уровни содержания частиц величиной 1 кг твердых частиц на 1000 кг кокса, выжженного в регенераторе катализатора, либо эквивалентом концентрации частиц в газообразных продуктах сгорания, приблизительно равной 80-110 мг/нм3. Соответствующие европейские предписания в настоящее время в значительной степени варьируются в диапазоне 80-500 мг/нм3; однако данная величина, как предполагается, потенциально уменьшится до 50 мг/нм3.

Технология FCC, возраст которой к настоящему моменту превышает 50 лет, подвергается постоянным усовершенствованиям и остается главнейшим источником производства бензина на многих нефтеперерабатывающих предприятиях. Данный бензин, а также и более легкие продукты образуются в результате крекинга более тяжелого (то есть более высокомолекулярного), менее ценного углеводородного исходного сырья, такого как газойль. Несмотря на то что FCC представляет собой большой и комплексный способ, включающий много факторов, общая структура технологии представлена в настоящем документе в контексте ее связи с настоящим изобретением.

В своей наиболее общей форме способ FCC включает реактор, который тесно связан с регенератором катализатора, с последующим отделением углеводородного продукта далее на технологической схеме. Основным отличительным признаком способа являются непрерывные псевдоожижение и циркуляция больших количеств катализатора со средним диаметром частиц 50-100 микронов, что эквивалентно размеру и внешнему виду очень мелкого песка. На каждую тонну полученного продукта крекинга требуется приблизительно 5 тонн катализатора, таким образом, имеет место потребность в циркуляции значительных объемов. В сочетании с этим потребность в больших запасах и переработке для вторичного использования катализатора с небольшим диаметром частиц постоянно обуславливают настоятельную необходимость предотвращения выпуска данного катализатора из системы реактора/регенератора в потоки продуктов.

В целом использование циклонных сепараторов, внутренних элементов как реактора, так и регенератора обеспечивает достижение эффективности отделения твердого катализатора на уровне, превышающем 99%. Обычно регенератор включает сепараторы первой и второй ступеней (либо первичные и вторичные сепараторы) с целью предотвращения загрязнения катализатором газообразных продуктов сгорания, покидающих регенератор, которые по существу представляют собой получающийся в результате продукт сгорания на воздухе кокса катализатора. Несмотря на то что частицы катализатора с обычным размером эффективно удаляются во внутренних циклонах регенератора, материал мелких частиц (в общем случае фрагменты катализатора с размером, меньшим 50 микронов, получающиеся в результате истирания и эрозии в грубой абразивной среде реактора/регенератора) по существу отделить труднее. В результате газообразные продукты сгорания при FCC обычно будут иметь концентрацию частиц в диапазоне 200-1000 мг/нм3. Данный уровень содержания твердых частиц может стать причиной появления трудностей либо в связи с соответствующими установленными законом стандартами на выбросы, либо в связи с желанием рекуперации энергии из потока газообразных продуктов сгорания. В последнем случае содержание твердых частиц в газообразных продуктах сгорания при FCC может оказаться достаточным для повреждения лопаток турбины воздуходувки, проводящей подачу в регенератор, если в действительности будет выбрана такая схема рекуперации энергии.

Поэтому дополнительное уменьшение содержания мелких частиц в газообразных продуктах сгорания при FCC зачастую гарантируется и может быть получено при использовании устройства сепаратора третьей ступени (TSS), включающего коллектор с циклонами. Для данного разделения газа/твердой фазы, как известно, эффективны электростатические электрофильтры, но они намного более дороги в сравнении с TSS, основу работы которых образует придание содержащему частицы газовому потоку центростремительного ускорения, отбрасывающего твердые частицы с большей плотностью к внешним краевым областям вращающегося вихря. Для обеспечения эффективности циклонный сепаратор для отходящих газообразных продуктов сгорания при FCC обычно будет содержать много, может быть, 100, небольших отдельных цилиндрических корпусов циклонов, установленных в пределах одной емкости, выступающей в роли коллектора. Трубные решетки, фиксирующие верхнюю и нижнюю днища циклонов, выступают в роли распределителей загрязненного газа по впускным отверстиям циклонов, а также делителей пространства в пределах емкости на секции для сбора разделенных газообразной и твердой фаз.

В сфере конструирования циклонов значительный упор делался на типах с так называемым «обращенным потоком», где поступающий газ вводят в окрестности трубы с выпускным отверстием для газа, идущей с той стороны цилиндрического корпуса циклона, где находится впускное отверстие. Газ, обогащенный частицами, можно отбирать из отверстий в боковой стенке корпуса циклона, в то время как для очищенного газа по существу имеет место обращение направления движения от его начального маршрута к стороне корпуса циклона, противоположной впускному отверстию для газа, обратно к выпускному отверстию для газа. Выпускное отверстие для газа представляет собой трубу, обычно концентричную корпусу циклона и расположенную внутри него. Данные типы циклонов описываются в US 5,514,271 В1 и US 5,372,707 В1, где сущность изобретения сфокусирована на форме и распределении отверстий на боковой стенке, необходимых для того, чтобы свести к минимуму образование турбулентных вихрей, которые могут повторно захватить твердые частицы, унося их в выпускное отверстие для очищенного газа. В US 5,643,537 D1 и родовом документе US 5,538,696 В1 рассматривают устройства, предназначенные для использования вместе с данной фундаментальной конструкцией циклона с целью дополнительного увеличения либо улучшения однородности структуры вихревого потока и тем самым увеличения эффективности разделения.

К сожалению, сама по себе потребность в обращении направления движения газового потока и в выходе его из корпуса циклона с той же самой стороны, что и впускное отверстие для газа, подразумевает создание возмущений потока, которые не легко перебороть. Циклоны, относящиеся к типу, описанному в US 5,690,709 В1, называющиеся «прямоточными», исключают повторный захват твердых частиц, связанный с обращением направления движения газа. В данном случае очищенный газ непрерывно перемещается сверху вниз и покидает корпус циклона ниже нижней трубной решетки, которая исполняет роль физической границы между отделенными частицами и очищенным газом. Однако данная конструкция также способствует формированию неоднородных структур потока, которые в данном случае связаны с выпуском частиц через незамкнутое днище в цилиндрическом корпусе циклона по существу под прямыми углами к вихрю газа, содержащего частицы. Опять-таки основная операция циклона в данном случае включает изменение направления газового потока, чего в идеальном случае необходимо избежать. Кроме того, конструкция незамкнутого днища формирует относительно большую площадь поверхности, позволяющую выпущенному «грязному» газу поступать в корпуса соседних циклонов в общей компоновке циклонов, такой как существующая в TSS. Данное сообщение между циклонами через газовую среду уменьшает эффективность разделения.

Помимо общих соображений, касающихся конструкции циклона, таких как придание центростремительного ускорения и сохранение однородной структуры потока, в ходе натурных испытаний необходимо проверить и другие усовершенствования в отношении эффективности, связанные с любой конкретной конфигурацией циклона. Действительно, некоторые предложенные конструкции, которые, как полагалось, в принципе сглаживают неравномерность структур потоков и подавляют образование локализованных вихрей, фактически достаточно плохо зарекомендовали себя в лабораторных экспериментах. В некоторых случаях было выявлено, что даже компьютерное программное обеспечение для усложненных расчетов динамики текучих сред является плохим средством предсказания эффективности разделения в TSS. Поэтому в ходе проведения обширного поиска методом проб и ошибок в сочетании с общей целью совершенствования внутренней структуры потока в циклоне было достигнуто значительное улучшение отделения мелких частиц от газовых потоков.

Краткое изложение изобретения

Настоящее изобретение представляет собой усовершенствованный циклон для отделения твердых частиц от газового потока. Большое количество данных циклонов можно объединить в одной емкости, предназначенной для использования в качестве сепаратора третьей ступени при переработке газовых потоков, загрязненных твердой фазой, и, в частности, газообразных продуктов сгорания от установки каталитического крекинга с псевдоожиженным катализатором на нефтеперерабатывающем предприятии либо других газовых потоков, загрязненных твердой фазой. Циклон обеспечивает достижение высокой эффективности разделения, потому что формируется вихрь газа, содержащего частицы, который перемещается через устройство при минимальных возмущениях для структуры потока. Исходный газ и отходящий очищенный газ перемещаются в одном и том же направлении в ходе всего разделения, и очищенный газ, представляющий собой основную часть исходного газа в расчете на объем, удаляется из серединной части вихря при использовании трубы с выпускным отверстием для газа, проходящей внутри корпуса циклона. Кроме того, твердые частицы вытесняются через отверстия в боковой стенке корпуса циклона, а не выпускаются в аксиальном направлении, что предотвращает обратное течение и сообщение между соседними циклонами через газовую среду.

Использование пластины либо другой структуры для замыкания днища корпуса циклона говорит о том, что газ, содержащий частицы, может выходить только через отверстия в цилиндрической стенке. Таким образом, падение давление в области, через которую выпускается газ, в общем случае будет больше в сравнении со случаем конструкций с незамкнутым днищем. Данное увеличение величин падения давления и скорости газа приводит к возникновению более энергичного выбрасывания частиц через боковую стену цилиндра, тем самым предотвращая повторное поступление твердых частиц в корпус циклона либо в любые соседние циклоны, функционирующие по тому же самому принципу. В результате прорези, через которые выходит газ, загрязненный частицами, выступают в роли «запорного клапана», предотвращающего обратное течение и повторный захват частиц в корпус циклона.

Циклон настоящего изобретения эффективен при отделении от исходного газового потока даже частиц мелкой пыли с таким небольшим диаметром, как 4-5 микронов. В противном случае данные твердые загрязнители сделали бы загрязненный газ не отвечающим предписаниям по охране окружающей среды либо, возможно, оказали бы негативное влияние на возможность надлежащего функционирования турбин для рекуперации энергии.

Краткое описание чертежей

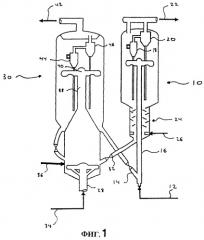

Фиг.1 представляет собой упрощенное схематическое изображение установки для FCC предшествующего уровня техники.

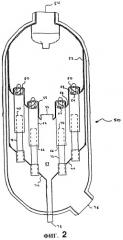

Фиг.2 представляет собой упрощенное схематическое изображение сепаратора третьей ступени предшествующего уровня техники.

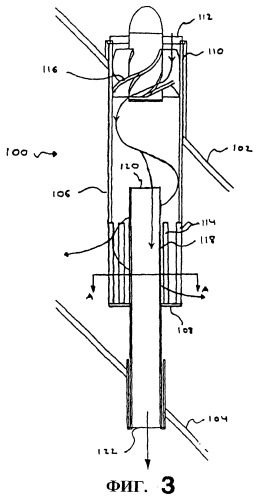

Фиг.3 представляет собой вид в поперечном разрезе для циклона настоящего изобретения.

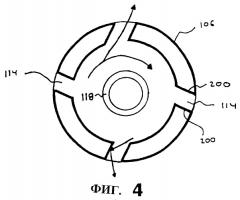

Фиг.4 представляет собой вид в разрезе для фиг.3 вдоль линии АА.

Фиг.5 демонстрирует улучшенную эффективность при проведении разделения в циклоне настоящего изобретения в сравнении с циклонами предшествующего уровня техники.

Фиг.6 демонстрирует улучшение, связанное с настоящим изобретением, выраженное через его величину d50, либо меру диаметра частиц, для которых было получено удаление на 50%.

Подробное описание изобретения

Настоящее изобретение относится к очистке широкого спектра газовых потоков, загрязненных твердой фазой, а в особенности тех из них, которые содержат частицы пыли с размерами в диапазоне 1-10 м. Данному описанию соответствует несколько коммерческих операций по очистке газа, в том числе обработка отходящих потоков для способов с псевдоожиженным слоем твердого катализатора, от отапливаемых углем нагревательных установок и электрических станций. Технология псевдоожиженного слоя лежит в основе нескольких хорошо известных операций на нефтеперерабатывающем предприятии, таких как предпочтительный вариант реализации способа превращения метанола в легкие олефины, описанного в US 6,137,022 В1, где используют твердую композицию цеолитного катализатора. Еще одна область особого интереса связана с очисткой отходящих потоков после каталитического крекинга с псевдоожиженным катализатором (FCC), которые содержат захваченные частицы катализатора, возникающие в результате истирания, эрозии и/или абразивного износа в условиях реализации способа в реакторе.

Как уже упоминалось, каталитический крекинг с псевдоожиженным катализатором (FCC) представляет собой хорошо известную операцию на нефтеперерабатывающем предприятии, которая в большинстве случаев лежит в основе получения бензина. Технологические переменные обычно включают температуру реакции крекинга 400-600°С и температуру регенерации катализатора 500-900°С. Как крекинг, так и регенерацию проводят при абсолютном давлении ниже 5 атмосфер. Фиг.1 представляет типичную установку для способа FCC предшествующего уровня техники, где исходное тяжелое углеводородное сырье либо сырую нефть в линии 12 вводят в контакт с вновь регенерированным катализатором, поступающим из стояка для регенерированного катализатора 14. Данный ввод в контакт происходит вдоль узкой секции, идущей от днища реактора 10, известной под наименованием лифт-реактора 16. Тепло катализатора испаряет нефть, и нефть после этого подвергается крекингу в присутствии катализатора по мере того, как оба компонента перемещаются вверх по лифт-реактору до самого реактора 10, работающего при давлении, несколько меньшем в сравнении с давлением в лифт-реакторе 16. После этого полученные в результате крекинга легкие углеводородные продукты отделяют от катализатора при использовании внутренних циклонов реактора первой ступени 18 и второй ступени 20 и выпускают из реактора 10 через линию 22 на последующие операции фракционирования. В данный момент некоторые неизбежные побочные реакции, происходящие в лифт-реакторе 16, приводят к возникновению вредных отложений кокса на катализаторе, что уменьшает его активность. Поэтому катализатор называют отработанным (либо, по меньшей мере, частично отработанным), и для последующего использования ему необходима регенерация. Отработанный катализатор после отделения от углеводородного продукта попадает в секцию отгонки 24, где в линию 26 впрыскивают пар для продувки от любых остаточных количеств парообразных углеводородов. После операции отгонки отработанный катализатор подают в регенератор катализатора 30 при использовании стояка для отработанного катализатора 32.

В регенераторе катализатора 30 через распределитель воздуха 28 подают поток воздуха из линии 34 для его ввода в контакт с отработанным катализатором, выжигания имеющихся на катализаторе отложений кокса и получения регенерированного катализатора. Способ регенерации катализатора приводит к получению на катализаторе значительного количества тепла, обеспечивая компенсацию энергии, затраченной на эндотермические реакции крекинга, протекающие в лифт-реакторе 16. Через линию 36 в нижнюю часть регенератора 30 добавляют некоторое количество свежего катализатора для восполнения количества катализатора, покидающего реактор в виде материала мелких частиц либо в виде захваченных частиц. Катализатор и воздух уходят вверх вместе вдоль стояка камеры сгорания 38, расположенного внутри регенератора 30, и после регенерации (то есть выжигания кокса) они обычно разделяются в результате выпуска через «Т»-образный отвеиватель 40, также расположенный внутри регенератора 30. Более тонкое разделение регенерированного катализатора и газообразных продуктов сгорания, покидающих отвеиватель 40, достигается внутри регенератора катализатора 30 при использовании циклонных сепараторов регенератора первой ступени 44 и второй ступени 46. Регенерированный катализатор отправляется на рецикл обратно в реактор крекинга 10 через стояк для регенерированного катализатора 14. В результате выжигания кокса пары газообразных продуктов сгорания, отходящие в верхней части регенератора в линию 42, содержат СО2 и Н2О вместе с меньшими количествами других соединений. Несмотря на то что циклонные сепараторы регенератора первой ступени 44 и второй ступени 46 могут позволить удалить из газообразных продуктов сгорания в линии 42 подавляющую долю от общего количества регенерированного катализатора, мелкие частицы катализатора, возникающие, главным образом, в результате истирания, неизбежно будут загрязнять данный отходящий поток. Поэтому газообразные продукты сгорания, загрязненные мелкими частицами, обычно содержат 200-1000 мг/нм3 частиц, большая часть которых имеет диаметр, меньший 50 микронов. Учитывая данный уровень загрязнения и принимая во внимание как предписания по охране окружающей среды, так и возможность рекуперации энергии от газообразных продуктов сгорания, появляется значительный стимул к проведению дополнительной очистки газообразных продуктов сгорания при использовании сепаратора третьей ступени (TSS).

Типичный TSS предшествующего уровня техники, включающий многочисленные отдельные циклоны, продемонстрирован на фиг.2. Емкость TSS 50 обычно облицована огнеупорным материалом 52 для уменьшения эрозии металлических поверхностей под действием захваченных частиц катализатора. Газообразные продукты сгорания, загрязненные мелкими частицами, из регенератора при FCC поступают в верхнюю часть TSS через его впускное отверстие 54, расположенное выше трубной решетки 56, которая удерживает верхние днища 58 каждого из цилиндрических корпусов циклонов 62. После этого загрязненный газовый поток распределяется между впускными отверстиями циклонов для исходного газа 60 и вступает в контакт с одной либо несколькими завихривающими лопатками 64, расположенными поблизости от данных впускных отверстий, что придает газу, загрязненному частицами, центростремительное ускорение. Завихривающие лопатки представляют собой структуры, расположенные внутри корпуса циклона, характерной особенностью которых является ограничение проходного отверстия, через которое может протекать поступающий газ, что, таким образом, придает проходящему газовому потоку ускорение. Завихривающие лопатки также изменяют направление движения загрязненного газового потока, приводя к формированию вихревого либо спиралевидного газового потока по длине корпуса циклона. Данное вращательное движение, приданное газу, отбрасывает твердую фазу с большей плотностью к стенке корпуса циклона 62.

Конструкция циклона, продемонстрированная на фиг.2, представляет собой так называемый «прямоточный» аппарат, где нижнее днище 66 корпуса циклона 62 незамкнуто, что дает возможность твердым частицам, которые были отброшены в область, примыкающую к стенке данного цилиндра, упасть в пространство 68 между верхней и нижней трубными решетками. Очищенный газ, перетекающий вдоль осевой линии корпуса циклона, проходит через впускное отверстие 70 трубы с выпускным отверстием для газа 72 до того, как он достигнет нижнего днища 66 корпуса циклона 62. После этого очищенный газ выпускают через трубу с выпускным отверстием для газа 72 ниже нижней трубной решетки 74. Объединенный поток очищенного газа, представляющего собой основную часть газообразных продуктов сгорания, загрязненных мелкими частицами, после этого выпускают через выпускное отверстие для газа 76 в нижней части емкости TSS 50. Отделенные частицы и незначительное количество (обычно менее 10% от газообразных продуктов сгорания, загрязненных мелкими частицами) газообразного нижнего продукта удаляют через отдельное выпускное отверстие для частиц и газообразного нижнего продукта 78 в нижней части TSS 50.

На фиг.3 продемонстрирован отдельный циклонный сепаратор 100 настоящего изобретения, также зафиксированный между верхней трубной решеткой 102 и нижней трубной решеткой 104. Циклонный сепаратор 100 включает по существу вертикальный корпус циклона 106 с замкнутым нижним днищем 108, при этом корпус циклонного сепаратора в области своего верхнего днища 110 прикреплен к верхней трубной решетке 102. Замкнутое нижнее днище 108 предпочтительно имеет форму горизонтальной пластины. Корпус циклона определяет впускное отверстие для исходного газа 112 в своем верхнем днище 110, предназначенное для приема загрязненного частицами газового потока (например, потока газообразных продуктов сгорания, загрязненных мелкими частицами) из пространства над верхней трубной решеткой 102. Кроме этого, корпус циклона дополнительно определяет множество отверстий 114 для выпуска газа. Данные отверстия 114 расположены между верхней трубной решеткой 102 и нижней трубной решеткой 104, и в общем случае они находятся в нижней части корпуса циклона 106. Предпочтительно данные отверстия 114 располагаются по соседству с нижним днищем 108 и идут от него кверху. Данные отверстия делают возможным выпуск частиц вместе с незначительным количеством газообразного нижнего продукта, обычно меньшим 10% от объема загрязненного частицами газа, в пространство между верхней трубной решеткой 102 и нижней трубной решеткой 104. Замыкание нижнего днища 108 становится причиной формирования на отверстиях для выпуска 114 высоких скорости газа и падения давления, что обуславливается наличием относительно небольшой поверхности, через которую отходящий газ может проходить на выпуск. Это приводит к улучшению разделения в целом.

В верхней части циклона поблизости от впускного отверстия для газа располагают одну либо несколько завихривающих лопаток 116, что придает газовому потоку, загрязненному частицами, центростремительное ускорение. Внутри корпуса циклона 106 по центру располагается труба с выпускным отверстием для газа 118, которая проходит через замкнутое нижнее днище 108 и далее сверху доходит до нижней трубной решетки 104, проходя сквозь нее. Верхний и нижний концы у данной трубы с выпускным отверстием для газа 118 определяют соответственно впускное отверстие для очищенного газа 120, предназначенное для приема очищенного газового потока из корпуса циклона 106 из области, расположенной поблизости от его осевой линии, и выпускное отверстие для очищенного газа 122, расположенное ниже нижней трубной решетки 104, предназначенное для выпуска очищенного газового потока. Впускное отверстие для очищенного газа 120 в общем случае располагается выше отверстий для выпуска 114. Выпускное отверстие для очищенного газа 122 можно расположить в любом месте ниже нижнего днища 108. Как уже упоминалось, в общем случае корпус циклона 106 ориентирован вертикально, так что отделению твердой фазы способствует и действие силы тяжести. Предпочтительно корпус циклона имеет форму вертикального цилиндра, однако, само собой разумеется, что возможны и другие формы, в том числе, например, коническая форма.

Как уже отмечалось ранее, основное преимущество данной конструкции заключается в том, что она приводит к формированию очень однородного вихря вращающегося газа, который по существу не подвергается возмущениям на протяжении своего движения сверху вниз через корпус циклона и трубу с выпускным отверстием для газа. Дополнительное преимущество относится к увеличению падения давления, сопутствующего выбрасыванию обогащенного частицами газа через отверстия в стенке цилиндра. Данные отверстия оставляют для выхода газа относительно небольшую площадь поверхности в сравнении с более значительной по величине нижней кольцевидной поверхностью между корпусом циклона и трубой с выпускным отверстием для газа, используемой в упомянутых ранее конструкциях прямоточных циклонов. В результате каждое отверстие образует собой нечто вроде «запорного клапана», через который по существу прекращается обратный поток выпускаемого газа, являющийся причиной пониженной эффективности разделения.

Однородность газового потока отчасти поддерживается в результате использования множества отверстий в цилиндрическом корпусе циклона, предназначенных для выпуска частиц и небольшого количества газообразного нижнего продукта. Отверстия могут иметь практически любую форму, и они могут располагаться в любом месте на цилиндрическом корпусе циклона несмотря на то, что предпочитается, чтобы, по меньшей мере, некоторые из данных отверстий располагались бы поблизости от замкнутого нижнего днища циклона, предотвращая накопление твердых частиц в данной области. Отверстия также могут иметь различные формы, например формы прорезей и круглых отверстий, и они могут располагаться на корпусе циклона на различных уровнях по высоте. Предпочтительно, по меньшей мере, некоторые из отверстий имеют форму прямоугольных прорезей при расположении их основного размера (длины) по существу параллельно оси корпуса циклона, как это изображается на фиг.3. Данные прорези обычно равномерно отстоят друг от друга по окружности корпуса циклона. Кроме этого, длины вертикальных прорезей обычно находятся в диапазоне от 5% до 25% от длины корпуса циклона. В предпочтительном варианте реализации нижние края прямоугольных прорезей располагаются по соседству с замкнутым днищем корпуса циклона.

Для того чтобы дополнительно стимулировать формирование однородного потока и тем самым улучшить общую эффективность разделения твердой фазы-газа, отверстия для выпуска газа имеют наклон по отношению к радиальному направлению. Это дает возможность газу покидать корпус циклона без существенного изменения направления тангенциального течения в образуемом им внутри корпуса циклона завихрении. Пример данной желательной конфигурации продемонстрирован на фиг.4, где прорези 114 также имеют кромки 200 со скошенными краями (то есть не ориентированные по нормали к линии, касательной к круговому поперечному сечению корпуса циклона 106, где расположены прорези 114). Данная скошенность кромок по отношению к радиусу кривизны корпуса циклона 106 приводит к желательному результату, позволяющему газу покидать корпус циклона 106 со значительным компонентом тангенциальной скорости и при минимальном изменении направления движения газового потока внутри корпуса циклона. Кроме этого, направляющая кромка вдоль основного размера каждой прямоугольной прорези может быть несколько приподнята по отношению к общему радиусу кривизны корпуса циклона для того, чтобы направить газовый поток в желательном тангенциальном направлении. В альтернативном варианте либо одновременно с этим для достижения подобного результата сбегающая кромка прорези может быть утоплена по отношению к общему радиусу кривизны.

Кроме того, было установлено, что хорошие эффективности разделения твердой фазы/газа достигаются при расположении отверстий ниже впускного отверстия для очищенного газа, что также представлено на фиг.3. Полная площадь живого сечения, через которое вращающийся газ может быть выпущен, предпочтительно находится в диапазоне от 0,05% до 5% от площади поверхности корпуса циклона. Само собой разумеется, что данный параметр зависит от нескольких факторов, в том числе от концентрации твердого загрязнителя, среднего размера частиц, расхода по газу и давления. Если в структуре сепаратора третьей ступени (TSS) для установки FCC на нефтеперерабатывающем предприятии будут использовать несколько циклонов настоящего изобретения, то эффективность эксплуатации сепаратора предпочтительно включает размер частиц d50, меньший 5 микронов. Как это понимается на современном уровне техники, величина d50 представляет собой диаметр частиц пыли, которые на 50% удаляются из газообразного нижнего продукта в TSS. Соответственно этому в предпочтительном варианте реализации поток очищенного газа имеет концентрацию частиц с размером 5 микронов или более, меньшую 50% от концентрации частиц с размером 5 микронов или более в потоке газообразных продуктов сгорания, загрязненных мелкими частицами катализатора.

Преимущества в отношении эксплуатационных характеристик, достигнутые при использовании циклона настоящего изобретения, дополнительно разъясняются в следующих далее примерах, которые представляют собой данные лабораторных испытаний, проведенных в ходе экспериментов, направленных на моделирование условий, существующих в отходящих потоках газообразных продуктов сгорания при FCC. Несмотря на то, что следующие далее примеры иллюстрируют конкретные варианты реализации циклонного сепаратора настоящего изобретения, они не предназначены для ограничения общего объема изобретения, представленного в формуле изобретения.

Сравнительные примеры 1-7

Ранее упомянутые циклонные сепараторы, относящиеся к «прямоточному» типу, предшествующего уровня техники сопоставляли по эксплуатационным характеристикам с различными циклонными сепараторами, соответствующими настоящему изобретению. Исследовали отделение частиц с диаметром 40 микронов и менее от текущего газового потока. В каждом испытании циклонный сепаратор включал цилиндрический корпус с внутренним диаметром 280 мм с трубой с выпускным отверстием для газа диаметром 130 мм, расположенной концентрично с цилиндром и проходящей от точки, расположенной на 250 мм выше днища цилиндра, до точки, расположенной значительно ниже него.

В сравнительных испытаниях за исключением места прохождения данной трубы с выпускным отверстием для газа днище цилиндра было незамкнутым несмотря на то, что на внешней стороне трубы с выпускным отверстием для газа диаметром 130 мм ниже днища цилиндра устанавливали диск. Отделенные частицы после их выпуска по существу под прямыми углами к вращающемуся исходному газовому потоку собирали вместе с незначительным количеством газообразного нижнего продукта в бункере для пыли, окружающем цилиндрический корпус циклона. Как данный газ, так и очищенный газ (верхний продукт), отходящий через трубу с выпускным отверстием для газа, анализировали на предмет определения уровней загрязнения твердой фазой, а также выявления распределения частиц по размерам для данных загрязнителей. Подобным же образом данные виды анализа проводили и для исходного газа.

В каждом отдельном эксперименте расход исходного газа на впускном отверстии при подаче в циклон выдерживали на уровне 0,45-0,50 нм3/с. Данный газ содержал 300-400 мг/нм3 твердых частиц при срединном диаметре частиц в диапазоне 10-20 микронов. После прохождения завихривающих лопаток поблизости от впускного отверстия для газа газу придавалось ускорение вследствие ограничения потока, обусловленного наличием данных лопаток. Газ, выпускаемый с основной массой отделенных твердых частиц, называемый газообразным нижним продуктом, представлял собой либо 1%, либо 3% (об.) от объема исходного газа в зависимости от конкретного испытания. После каждого испытания рассчитывали эффективность удаления твердых частиц в виде массового процента от исходных твердых частиц, которые были удалены в газообразном нижнем продукте. В данном потоке также определяли и процент твердых частиц с диаметром, меньшим 10 микронов, вместе с проведением расчетной оценки диаметра частиц, для которых достигалось удаление на 50% (величина d50).

Результаты для данных сравнительных примеров суммарно приведены в таблице 1.

| Таблица 1 | |||||

| Сравнительный пример | Газообразный нижний продукт (% (об.)) | Скорость газа, покидающего лопатки (м/с) | Эффективность разделения (%) | Частицы <10•м (%) | Величина d50 (•м) |

| 1 | 1 | 24,1 | 76,3 | 78,5 | 7,5 |

| 2 | 1 | 39,3 | 82,8 | 84,8 | 5,7 |

| 3 | 3 | 40,5 | 82,1 | 93,9 | 6,2 |

| 4 | 3 | 40,3 | 83,7 | 93,3 | 5,5 |

| 5 | 3 | 24,1 | 80,7 | 76,8 | 6,7 |

| 6 | 3 | 38,9 | 84,9 | 87,5 | 5,5 |

| 7 | 3 | 39,5 | 85,0 | 87,4 | 5,4 |

Примеры 8-12

Испытания проводили для циклонного сепаратора настоящего изобретения, включив в конструкцию циклона горизонтальное основание, которое использовали для замыкания днища цилиндрического корпуса. В соответствии с описанием настоящего изобретения выпуск твердых частиц в данном случае происходил из вращающегося исходного газа через отверстия в цилиндрической боковой стенке циклона. Этого добивались в результате формирования двух прямоугольных прорезей длиной 90 мм и шириной 10 мм. Длина была параллельна оси цилиндрического корпуса циклона, а меньший размер - ширина - примыкал к горизонтальному основанию, замыкающему нижнюю часть корпуса циклона. Условия для исходного газа - расход, уровень содержания твердых частиц и средний размер частиц - выдерживали в пределах диапазонов, приведенных в сравнительных примерах. Опять-таки проводили исследования при использовании величин нижнего продукта 1% и 3% (об.). Кроме этого, оценивали те же самые эксплуатационные параметры, которые и приведены в таблице 2.

| Таблица 2 | |||||

| Сравнительный пример | Газообразный нижний продукт (% (об.)) | Скорость газа, покидающего лопатки (м/с) | Эффективность разделения (%) | Частицы <10•м (%) | Величина d50 (•м) |

| 8 | 1 | 39,7 | 88,7 | 91,6 | 5,1 |

| 9 | 1 | 24,1 | 85,0 | 89,5 | 6,2 |

| 10 | 3 | 40,2 | 89,9 | 71,5 | 4,4 |

| 11 | 3 | 40,2 | 90,1 | 87,7 | 5,0 |

| 12 | 3 | 24,6 | 87,7 | 87,8 | 5,7 |

Из приведенных выше результатов испытаний с очевидностью следует, что циклон настоящего изобретения в сравнении с «прямоточным» циклоном с незамкнутым днищем предшествующего уровня техники обеспечивает более высокую эффективность удаления твердых частиц в условиях для нижнего продукта, соответствующих как 1%, так 3%. Это проиллюстрировано графически на фиг.5. Кроме этого, циклонный сепаратор настоящего изобретения обладает преимуществами при удалении частиц с диаметром 4-5 микронов, что имеет отношение к общему усовершенствованию конструкций сепараторов третьей ступени при FCC. Увеличенная способность циклонного сепаратора настоящего изобретения к удалению небольших частиц, исходя из оценки на основе его эксплуатационного параметра d50, проиллюстрирована на фиг.6. И в заключение, в противоположность результатам в сравнительных примерах для циклонных сепараторов с предшествующего уровня техники циклонный сепаратор настоящего изобретения воспроизводимо позволяет добиваться уровня загрязнения твердыми частицами очищенного газа (верхнего продукта), меньшего 50 мг/нм3, что соответствует действующему в настоящее время и даже потенциально будущему законодательству.

1. Циклонный сепаратор, предназначенный для использования между верхней и нижней трубными решетками, при этом циклон включает

a) по существу, вертикаль