Способ обработки фасонных деталей

Иллюстрации

Показать всеИзобретение относится к машиностроению, а именно к технологическим операциям механической обработки деталей типа конических и фасонных роликов, колец высокоточных подшипников. Способ включает деформацию заготовки тремя рабочими валками, установленными на параллельных осях. Обработку каждой заготовки осуществляют последовательно в несколько переходов несколькими комплектами рабочих валков, имеющих переменный радиус кривизны рабочей поверхности. Внутри заготовок располагают оправку, имеющую фасонный профиль, соответствующий каждому переходу. Оправку в процессе обработки перемещают в радиальном направлении поддерживающими валками. На всех валках выполняют пазы и синхронно вращают упомянутые валки так, чтобы в конце каждого цикла обработки пазы у каждого комплекта валков совмещались. Оправку с расположенными на ней заготовками после выполнения каждого перехода перемещают вдоль пазов валков до совмещения каждой заготовки с очередным комплектом валков. Затем оправку возвращают в исходное положение. В результате повышается точность обработки и расширяются технологические возможности. 3 ил.

Реферат

Изобретение относится к машиностроению, а именно к технологическим операциям механической обработки заготовок деталей типа конических и фасонных роликов, колец высокоточных подшипников и др.

Известен способ обработки фасонных деталей, при котором заготовку помещают между валками, по меньшей мере один из которых выполнен приводным, и деформируют [1]. Валки имеют профиль, соответствующий профилю обрабатываемой детали, а наружная поверхность валков выполнена в виде винтовой поверхности.

Недостатками данного способа является низкая точность, так как профиль детали искажается из-за пересечения осей валков и наличия винтовой поверхности, и высокие эксплуатационные из-за высокой стоимости валков.

Наиболее близким по технической сущности к заявляемому изобретению является способ обработки фасонных деталей, при котором заготовку размещают между установленными на параллельных осях тремя валками и деформируют одновременно несколько заготовок, после чего заготовки проталкивают в пазу, выполненном на валке вдоль его оси [2]. Валки имеют профиль осевого сечения, соответствующий профилю готового изделия, на приводном валке выполнены паз и заборная часть, а заготовки после обработки перемещают вдоль паза на расстояние, равное величине длины одной заготовки.

Недостатками данного способа являются невозможность обработки заготовок со стороны отверстия, а также пониженная точность и ограниченные технологические возможности, так как при обработке валком одновременно нескольких деталей возникают значительные усилия и деформации технологической системы.

Задачей изобретения является повышение точности обработки и расширение технологических возможностей способа.

Поставленная задача решается тем, что в известном способе обработки фасонных деталей, при котором заготовку размещают между установленными на параллельных осях тремя валками и деформируют одновременно несколько заготовок, после чего заготовки проталкивают в пазу, выполненном на валке вдоль его оси, обработку каждой заготовки осуществляют последовательно в несколько переходов несколькими комплектами рабочих валков, имеющими переменный радиус кривизны рабочей поверхности, внутри заготовок располагают оправку, имеющую фасонный профиль, соответствующий каждому переходу, оправку в процессе обработки перемещают в радиальном направлении поддерживающими валками, пазы выполняют на всех валках, валки вращают синхронно так, чтобы в конце каждого цикла обработки пазы у каждого комплекта валков совмещались, после выполнения каждого перехода оправку вместе с расположенными на ней заготовками перемещают вдоль пазов валков до совмещения каждой заготовки с очередным комплектом валков, а затем оправку возвращают в исходное положение.

Основные отличительные признаки предлагаемого изобретения.

1. Обработку каждой заготовки осуществляют последовательно в несколько переходов несколькими комплектами валков.

2. Обработку на каждом переходе осуществляют за счет переменного радиуса кривизны рабочей поверхности каждого валка относительно оси его поворота, так что при повороте валков осуществляется подача их рабочей поверхности в радиальном направлении заготовки.

3. Внутри заготовок располагают оправку, имеющую фасонный профиль в соответствии с каждым переходом.

4. Пазы выполняют на всех валках, валки вращают синхронно так, чтобы в конце каждого цикла раскатки пазы у каждого комплекта валков совмещались.

5. После выполнения каждого перехода оправку вместе с расположенными на ней заготовками проталкивают вдоль пазов валков до совмещения каждой заготовки с очередным комплектом валков, а затем оправку возвращают в исходное положение.

Так как обработка заготовок осуществляется в несколько переходов несколькими комплектами валков, то снижается усилие, действующее на валки, повышается точность обработки и появляется возможность подвергать обработке более сложные фасонные поверхности с большим перепадов диаметров. Наличие фасонной оправки внутри заготовок и ее радиальной подачи за счет поддерживающих валков позволяет одновременно с наружной поверхностью в несколько переходов обрабатывать внутреннюю поверхность заготовок и устранять ее разностенность, что также расширяет технологические возможности способа. За счет синхронного вращения валков обеспечивается совмещение пазов и возможность перемещения заготовок после каждого перехода вместе с оправкой на следующую позицию для последовательного выполнения переходов.

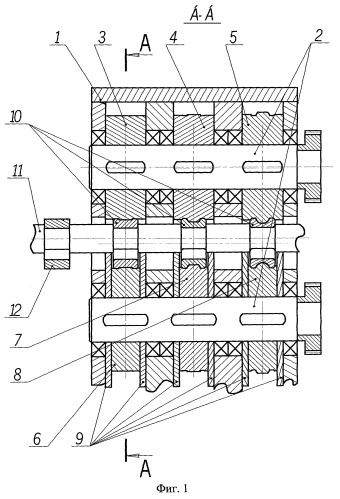

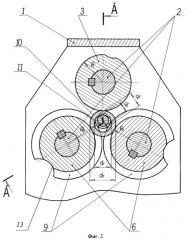

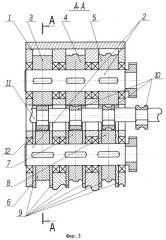

Сущность изобретения поясняется чертежами, где на фиг.1 изображена схема обработки колец подшипников в момент формирования профиля, на фиг.2 - то же, но в сечении А-А, на фиг.3 изображена схема обработки колец подшипников в момент смены позиций заготовок.

В корпусе 1 в подшипниках на валах 2 непрерывно вращают три комплекта валков. В каждый комплект включают один верхний валок - 3, 4, 5 (фиг.1 и 2), и два нижних валка - 6, 7, 8. Валки изготавливают с переменным радиусом кривизны R их рабочей поверхности относительно оси валов 2 (фиг.2). С обеих сторон каждого нижнего валка на том же валу устанавливают два поддерживающих валка 9 (фиг.1). Между верхним и нижними валками в каждом комплекте помещают заготовки 10 в виде колец подшипников качения. Внутрь заготовок устанавливают фасонную оправку 11 так, что она своей опорной частью опирается на наружную поверхность поддерживающих валков 9, а своей рабочей частью формирует в процессе обработки внутреннюю поверхность заготовки 10 (фиг.1 и 2). На конце оправки 11 устанавливают заготовку 12, которая находится в ожидании перемещения в рабочую зону.

Наружную поверхность заготовок формируют верхним и нижними валками в процессе их поворота вокруг своих осей за счет переменного радиуса кривизны рабочей поверхности. Валки берут такими, чтобы радиус их рабочей поверхности изменялся в зависимости от угла поворота по определенному закону - по спирали Архимеда, по закону эксцентриситета или по другому более сложному закону. В конце цикла поворота валка его радиус делают постоянным для обеспечения процесса выхаживания.

Каждый комплект валков берут с такими размерами, чтобы минимальный (начальный) радиус их рабочей поверхности был равен максимальному (конечному) радиусу предыдущего комплекта валков, или немного меньше этой величины. Этим обеспечивается возможность постепенного формирования профиля заготовки 10 от перехода к переходу.

Профиль рабочей поверхности оправки 11 также выполняют различным на разных переходах, чтобы обеспечить возможность постепенного формирования профиля внутренней поверхности заготовки 10. Поперечную подачу оправки обеспечивают за счет использования поддерживающих валков 9 с переменным радиусом их наружной поверхности.

Все валки вращают с одинаковой частотой. Цикл обработки равен времени одного поворота валков. За один цикл формируют поверхность заготовки на одном переходе.

На валках выполняют круговой или другой формы пазы 13 (фиг.2), расположенные таким образом, чтобы в конце цикла обработки все пазы совместились на заготовках 10. В этот момент фасонную оправку 11 от специального механизма (не показан) перемещают по определенной траектории. В начале ее вместе с находящимися на ней заготовками 10 и 12 перемещают в осевом направлении и тем самым устанавливают заготовки 10 и 12 в следующую позицию (фиг.3). Обработанную заготовку 10, которую вместе с оправкой 11 вывели из рабочей зоны (фиг.3), удаляют. Затем оправку 11 устанавливают по оси заготовок (не показано) и возвращают в исходное положение. Далее под нее подводят поддерживающие валки 9 и цикл повторяют. Пазы на валках выполняют с такими размерами, чтобы они при установленной частоте вращения валков позволяли переместить заготовки 10 с одной позиции на другую, а диаметр опорной части оправки 11 устанавливают меньше диаметра отверстия заготовок 10.

Для предотвращения проскальзывания оправки относительно отверстия заготовки размеры валков и оправки на каждом переходе выбирают из соотношений (фиг.2):

где Rr и Rp - текущие радиусы рабочих и поддерживающих валков, соответствующие действию максимальной нагрузки на валки и заготовку при обработке;

dc и do - диаметры поддерживающей и рабочей частей оправки соответственно;

dν и dn - диаметры соответственно внутренней и наружной поверхностей заготовки в момент действия на нее максимальной нагрузки.

Пример. На первом переходе в момент действия максимальной нагрузки наружный диаметр заготовки dn=33 мм, внутренний диаметр dν=24 мм, радиус рабочих валков Rr=80 мм. Принимаем диаметр рабочей части оправки равной do=15 мм. Тогда

Rp=80+0,5·(33+24-23-15)=89,5 мм.

Если радиус поддерживающих валков принимается постоянным (89,5 мм), то в начале и в конце цикла обработки будет происходить проскальзывание валков относительно заготовки. Но так как в эти периоды силы обработки малы, то это при малых подачах может не оказать существенного влияния на процесс. Если для осуществления радиальной подачи оправки текущий радиус поддерживающих валков изменять в соответствии с формулой (2) пропорционально изменению текущего радиуса рабочих валков, то величина проскальзывания в начале и в конце такта обработки будет минимальной.

Если в результате обработки на последнем переходе наружный диаметр заготовки уменьшился до dn=32 мм, а радиус рабочей части валка возрос соответственно до Rr=80,5 мм, то в соответствии с приведенными выше зависимостями следует принять на этом переходе dc=22,32 мм, a Rp=89,84 мм. Либо, если требуется сохранить на всех переходах неизменный диаметр dc=23 мм, следует увеличить диаметр рабочей части оправки до do=15,6 мм, а радиус поддерживающего валка уменьшить до Rp=89,2 мм.

Технико-экономическая эффективность предлагаемого способа обработки заключается в повышении точности формирования профиля заготовки и в расширении технологических возможностей способа, а именно, обеспечивается возможность формирования профиля внутренней поверхности заготовок и более сложной и с большим перепадом диаметров наружной поверхности.

Источники информации

1. SU, авторское свидетельство, 415075, Кл. В 21 Н 1/18, 1974.

2. RU, патент, 2103099. Кл. В 21 Н 1/18, 1998.

Способ обработки фасонных деталей, включающий размещение заготовки между установленными на параллельных осях тремя валками, деформирование одновременно нескольких заготовок, проталкивание упомянутых заготовок в пазу, выполненном на валке вдоль его оси, отличающийся тем, что обработку каждой заготовки осуществляют последовательно в несколько переходов несколькими комплектами рабочих валков, имеющих переменный радиус кривизны рабочей поверхности, внутри заготовок располагают оправку, имеющую фасонный профиль, соответствующий каждому переходу, оправку в процессе обработки перемещают в радиальном направлении поддерживающими валками, пазы выполняют на всех валках, валки вращают синхронно так, чтобы в конце каждого цикла обработки пазы у каждого комплекта валков совмещались, после выполнения каждого перехода оправку вместе с расположенными на ней заготовками перемещают вдоль пазов валков до совмещения каждой заготовки с очередным комплектом валков, после чего оправку возвращают в исходное положение.