Устройство для механической очистки сточных вод

Иллюстрации

Показать всеИзобретение относится к области очистки сточных вод от твердых отходов и мусора, в частности к устройствам грабельного типа. Устройство содержит раму с фильтровальным полотном, граблины с зубьями, закрепленные на двух бесконечных цепях, установленных на парах приводных и рабочих зубчатых колес. Фильтровальное полотно выполнено в виде набора гибких тонких полос, которые одним концом закреплены в нижней поперечине рамы, а другим концом, снабженным ярусными шипами, размещены в гнездах верхней поперечины. Вершины зубьев граблин расположены в плоскости их движения, а рабочая поверхность фильтровального полотна установлена под углом к ней. Гнезда образованы ярусными выступами и пазами вставок верхней поперечины. Технический результат - повышение эффективности и надежности устройства за счет исключения из фильтровального полотна перемычек и обеспечения самоочищаемости полос. 2 з.п. ф-лы, 7 ил., 1 табл.

Реферат

Изобретение относится к области очистки сточных вод, в частности к устройствам для задержания и извлечения мусора и отбросов из сточных вод.

Известно устройство для механической очистки сточных вод, содержащее решетку с фильтровальным полотном из стержней, прикрепленных к нескольким перемычкам (стяжками), граблины (скребки) с зубьями, закрепленные на двух бесконечных цепях, установленных на парах приводных и рабочих зубчатых колес, и привод (РФ патент №2224851 от 27.02.2004 г. по кл. Е 03 F 5/14).

Недостатком устройства является низкая эффективность и надежность его работы при наличии в сточных водах или осадке отходов текстильной промышленности (ворса, нитей, волокон, тряпок и т.д.). При работе устройства в этих условиях происходит интенсивное образование из отходов трудноудаляемых валков, «ковровых дорожек» и «бород» между фильтровальными стержнями и на перемычках фильтровального полотна, обусловленное наличием перемычек, что приводит к быстрой засоряемости полотна и потере работоспособности устройства. Вследствие этого возникает необходимость в частой принудительной очистке фильтровального полотна от засоров вручную или промывке его водой под высоким давлением, что увеличивает эксплуатационные расходы и повышает трудоемкость обслуживания устройства.

Наиболее близким аналогом к заявляемому устройству для механической очистки сточных вод является устройство для механической очистки сточных вод, содержащее раму с установленной в ее поперечинах решеткой с фильтрованным полотном в виде набора тонких полос, граблины с зубьями, закрепленные на двух бесконечных цепях, установленных на парах приводных и рабочих зубчатых колес, и привод (РФ патент №2238374 от 20.10.2004 по кл. Е 04 F 1/00).

Данное устройство частично устраняет недостатки вышеописанного, то есть перемычки выполнены самоочищающимися в виде «рыбки» в поперечном направлении и с боковых сторон снабжены двухступенчатыми отражателями потока сточных вод.

Недостатком данного устройства является наличие перемычки, присущей ей вышеуказанными недостатками, включая образование на полотне валков, «ковровых дорожек» и «бород», и смыв накопленных на распорах волокнистых загрязнений в уже очищенную воду, что в целом снижает эффективность и надежность устройства.

Техническая задача - повышение эффективности и надежности устройства.

Указанная техническая задача достигается тем, что в устройстве для механической очистки сточных вод, содержащем раму с установленной в ее поперечинах решеткой с фильтрованным полотном в виде набора тонких полос, граблины с зубьями, закрепленные на двух бесконечных цепях, установленных на парах приводных и рабочих зубчатых колес, и привод, причем тонкие полосы фильтровального полотна одним концом закреплены в нижней поперечине рамы, а другим концом, снабженным торцевыми ярусными шипами, размещены в гнездах, выполненных в верхней поперечине, вершины зубьев всех граблин расположены в плоскости движения граблин, а рабочая поверхность фильтровального полотна выполнена под углом к указанной плоскости с уклоном в направлении верхней поперечины.

Кроме того, гнезда образованы ярусными выступами, выполненными на верхней поперечине и расположенными перпендикулярно к шипам полос и под углом к их торцам, и пазами вставок, установленных на ярусных выступах.

Полосы имеют толщину, равную 1,0...3,0 мм, ширину - 80...200 мм и длину - 1000...3000 мм.

Использование предложенного устройства позволяет обеспечить надежную и эффективную его работу при очистке сточных вод или осадка с присутствием в них отходов текстильной промышленности за счет того, что тонкие полосы фильтровального полотна одним концом закреплены в нижней поперечине рамы, а другим концом, снабженным торцевыми ярусными шипами, размещены в гнездах, выполненных в верхней поперечине, что позволяет полностью исключить из фильтровального полотна перемычки и обеспечить самоочищаемость полос за счет их колебания. Это исключает засоры полотна и экслуатационные расходы, связанные с его принудительной очисткой.

Расположение вершин зубьев всех граблин в плоскости их движения и установка рабочей поверхности фильтровального полотна под углом к указанной плоскости с уклоном в направлении верхней поперечины исключают заклинивание волокнистых включений между полотном и дном впадин зубьев за счет возрастания расстояния между ними при рабочем движении граблин, что также повышает надежность и эффективность работы устройства.

Кроме того, конструкция гнезд, образованных ярусными выступами, выполненными на верхней поперечине и расположенными перпендикулярно к шипам полос и под углом к их торцам, и пазами вставок, установленных на ярусных выступах, позволяет обеспечить надежную фиксацию полос в верхней поперечине рамы.

Выполнение полос толщиной, равной 1,0...3.0 мм, шириной - 80...200 мм и длиной - 1000...3000 мм, позволяет обеспечить колебание полос.

Конструкция предлагаемого устройства позволяет создать на его базе типовой ряд устройств для механической очистки сточных вод и осадка с прозорами между полосами фильтровального полотна не менее 2 мм для подводящих каналов и лотков шириной 500...3000 мм.

Вышеизложенное показывает, что совокупность заявленных признаков обеспечивает достижение поставленной цели, а именно позволяет повысить эффективность и надежность устройства.

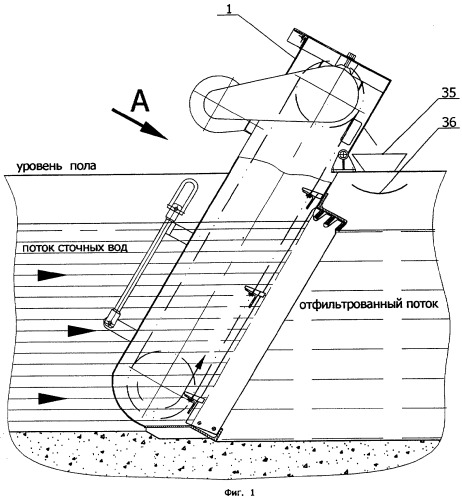

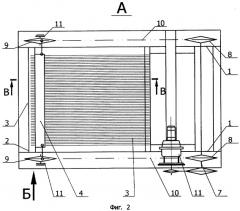

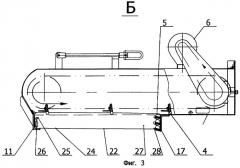

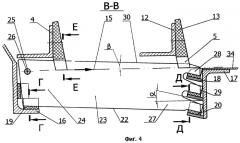

На фиг.1 представлен общий вид устройства; на фиг.2 - вид А (повернуто) на фиг.1; на фиг.3 - вид Б на фиг.2; фиг.4 - разрез В-В на фиг.2; на фиг.5 - сечение Г-Г на фиг.4; на фиг.6 - сечение Д-Д на фиг.4; на фиг.7 - сечение Е-Е на фиг.4.

Устройство для механической очистки сточных вод содержит корпус 1 (фиг.1), раму 2 (фиг.2) с решеткой 3, граблины 4 с зубьями 5 (фиг.7) и привод 6 (фиг.3).

Привод 6 содержит приводной вал 7, зубчатые колеса-приводные 8 и рабочие 9 и бесконечные цепи 10. Колеса 8 установлены на приводном вале 7, а колеса 9 - на опорах 11. Бесконечные цепи 10 установлены на парах приводных 8 и рабочих 9 зубчатых колес.

Каждая граблина 4 выполнена сборной, имеющей балку 12 (фиг.4) и гребенку 13 с зубьями 5. Гребенка 13 закреплена на балке 12. Устройство снабжено несколькими граблинами, закрепленными на бесконечных цепях 10. Вершины 14 (фиг.7) зубьев 5 всех граблин расположены в плоскости 15 (фиг.4) движения граблин.

Рама 2 имеет поперечины - нижнюю 16 и верхнюю 17, на которой выполнены ярусные выступы 18 под углом «α» к ней. Угол «α» равен от 5 до 30 градусов.

Поперечины 16 и 17 снабжены опорными вставками 19 и 20 с пазами 21 (фиг.5). Вставки 19 свободно установлены на нижней поперечине, а вставки 20 - на ярусных выступах 18. В поперечинах 16 и 17 рамы установлена решетка 3 с фильтровальным полотном 22 (фиг.4). Фильтровальное полотно 22 выполнено в виде набора гибких тонких полос 23, которые имеют в поперечном сечении прямоугольную форму и жесткость, равную величине, выраженной зависимостью:

J≤C≤EJ/1-μ2,

где С - жесткость полос при изгибе;

J - осевой момент инерции поперечного сечения полос;

Е - модуль упругости материала полос;

μ - коэффициент Пуассона.

Полосы 23 имеют толщину, равную 1,0...3,0 мм, ширину - 80...200 мм и длину - 1000...3000 мм для обеспечения указанной жесткости, возможности их колебания.

Материал полос - сталь или высокопрочный полимер.

Нижний конец 24 каждой полосы 23 снабжен отверстием 25, установлен в пазах 21 вставок 19 и посредством стяжки 26, размещенной в отверстии 25, закреплен в нижней поперечине 16.

Верхний конец 27 каждой полосы 23 снабжен торцевыми ярусными шипами 28, расположенными под углом «α» к ее торцу 29.

Рабочая поверхность 30 фильтровального полотна образована ребрами 31 (фиг.7) полос и установлена под углом «β» (фиг.4) к плоскости 15 движения граблин 4 с уклоном в направлении верхней поперечины 17. Угол «β» равен от 0,5 до 3,0 градусов. На рабочей поверхности 30 размещено от 1 до 5 граблин в зависимости от размеров полос. Ярусные выступы 18 верхней поперечины 17 расположены перпендикулярно к шипам 28 полос и под углом «α» к их торцам 29. В верхней поперечине 17 размещены гнезда 32 (фиг.6), которые образованы ярусными выступами 18 и пазами 21 вставок 20. Верхние концы 27 полос 23 размещены в гнездах 32. Материал опорных вставок 19 и 20, гребенок 13 - высокопрочный полимер.

Устройство работает следующим образом.

Привод 6 через приводной вал 7 с зубчатыми колесами 8 и 9 приводит в движение бесконечные цепи 10 с граблинами 4.

Граблины 4 с гребенками 13, перемещаясь, переходят с холостого участка на рабочий участок, где зубья 5 гребенок 13 входят в прозоры 33 (фиг.7) между полосами 23 фильтровального полотна 22.

Далее зубья 5 гребенок 13 прочищают прозоры 33 между полосами 23, одновременно ограничивая их колебание, а гребенки 13 граблин 4 удаляют с рабочей поверхности 30 мусор на склиз (фиг.4) и затем транспортируют его в зону сброса. В зоне сброса мусор сбрасывателем (на чертеже не показан) удаляется в контейнер 35 (фиг.1) или транспортер 36. Далее граблины 4 вновь перемещаются на холостой участок. После этого цикл работы повторяется.

Преимущества новой системы:

- Зазор, появляющийся между граблиной и решеткой, в предыдущих системах приводит к ухудшению ее очищающей способности.

- Глубокое проникновение в решетку и наличие зазора между решеткой, состоящей из полос, и зубьями граблины, позволяет полосе решетки свободно колебаться под действием потока воды, приводя к дополнительной очистке полос решетки.

- Нет высоких требований к плоскостности решетки, которая в случае прототипа и аналогов очень высока - 0,2 мм/м.

- Поперечные перегородки в аналогах, обеспечивающие жесткость решетки, приводят к образованию «косы», ухудшающих очистительную способность фильтра. При обрыве «косы» могут привести к порче установленного далее фильтровально-насосного оборудования. Роль поперечных перегородок, определяющих расстояние между полосами фильтра, обеспечивают сами граблины, которых на длине полосы в процессе работы имеется не менее трех штук.

- Экспериментально установлено, что попадание посторонних тряпок в зазор между граблинами и полосами устройства не приводит к заклиниванию или увеличению зазора между ними, а только улучшает очистку полос от грязи. Проходимость фильтра увеличивается примерно в 3 раза. После аварийного останова на 1 час происходит самоочистка за 15 минут, в то время как у аналогов требуется ручная очистка в течение не менее 8 часов.

- Нет заклинивания, поскольку имеется сдвиг в сторону уменьшения перекрытия граблины и решетки.

Ниже приведены результаты испытаний экспериментальных решеток и решеток старого образца.

Результаты сравнительного определения пропускной способности решеток НКСА

3 августа 2004 г. силами ИТЦ и КСА было проведено сравнительное определение пропускной способности установленных на НКСА-2 экспериментальных решеток и решеток старого образца.

Пропускную способность решеток оценивали по средней скорости потока сточной воды в области шандора. Скорость измеряли скоростемером фирмы «Сигма». Датчик прибора был закреплен на штанге, которую фиксировали на раме в проеме для шандора. Скорость определяли на глубине 70 см в трех точках: по центру и в четверти расстояния от края потока справа и слева (60 см от края). Замеры проводили в промежуток времени от 13 до 14 часов, когда расход сточной воды соответствует дневному максимуму и стабилен. Замеры проводили в двухкратной повторности при усреднении скорости за период 20 секунд. Результаты замеров представлены в таблице.

| Результаты измерения скорости потока и расчета расхода сточной воды на экспериментальных решетках (11 и 12) и решетках старого образца (13 и 14) | |||||

| Решетка № | Скорость, м/сек | Расход, куб.м/час | |||

| Справа от центра | В центре | Слева от центра | Среднее значение | ||

| 11 | 1,036 | 1,122 | 0,96 | 1,049 | 11830 |

| 1,074 | 1,13 | 0,97 | |||

| 12 | 1,037 | 1,149 | 1,192 | 1,131 | 12750 |

| 1,025 | 1,141 | 1,242 | |||

| 13 | 0,291 | 0,408 | 0,289 | 0,288 | 3250 |

| 0,324 | 0,395 | 0,021 | |||

| 14 | 0,449 | 0,367 | 0,290 | 0,362 | 4080 |

| 0,410 | 0,35 | 0,310 |

Как видно из таблицы, скорость потока через решетки 11 и 12 в период измерения была в 3-4 раза выше, чем через решетки старого типа (13 и 14).

Для определения пропускной способности решеток (равной произведению средней скорости потока на его сечение) рассчитывали площадь сечения потока по его ширине (1,8 м) и разности между высотой канала (3,09 м) и расстоянием от уровня бетонного перекрытия канала до поверхности воды. Поскольку последнее оказалось практически одинаковым для каналов всех четырех решеток (1,35 м), сечение потока в каналах также было одинаковым и составило 3,13 м2. Как видно из результатов расчета расхода сточной воды (см. таблицу), в период проведения измерений расход поступающей сточной воды на новых решетках в 3-4 раза превышал таковой на решетках старого образца.

В период измерений общий расход поступающей сточной воды на ККСА-2 составил 54000 м3/ч, а в среднем на решетку - 6750 м3/ч. Таким образом, расход воды на экспериментальных решетках в 2 раза превышал средний уровень, а на старых решетках составлял лишь его половину.

1. Устройство для механической очистки сточных вод, содержащее раму с установленной в ее поперечинах решеткой с фильтровальным полотном в виде набора тонких полос, граблины с зубьями, закрепленные на двух бесконечных цепях, установленных на парах приводных и рабочих зубчатых колес, и привод, отличающееся тем, что тонкие полосы фильтровального полотна одним концом закреплены в нижней поперечине рамы, а другим концом, снабженным торцевыми ярусными шипами, размещены в гнездах, выполненных в верхней поперечине, вершины зубьев всех граблин расположены в плоскости движения граблин, а рабочая поверхность фильтровального полотна выполнена под углом к указанной плоскости с уклоном в направлении верхней поперечины.

2. Устройство по п.1, отличающееся тем, что гнезда образованы ярусными выступами, выполненными на верхней поперечине, и расположенными перпендикулярно шипам полос и под углом к их торцам и пазами вставок, установленных на ярусных выступах.

3. Устройство по п.1, отличающееся тем, что полосы имеют толщину 1,0-3,0 мм, ширину 80-200 мм и длину 1000-3000 мм.