Компаунд

Иллюстрации

Показать всеИзобретение относится к получению компаунда, работающего в условиях насыщенной влагосреды, предназначенного для заделки глубоких и мелких дефектов бетонных и железобетонных конструкций, в частности для инъектирования фильтрующих трещин плотин гидроэлектростанций, для восстановления горных массивов в обводненных шахтах. Используется в композициях автомастик для антикоррозионного покрытия поверхностей, подвергающихся воздействию влаги, в качестве кавитационно-стойкого материала покрытий в практике эксплуатации водосбросных сооружений, при изготовлении искусственной декоративной облицовочной плитки, при ремонте мраморных и гранитных изделий и т.п. Компаунд включает следующее соотношение компонентов, в мас.%: 38,8-43,8 эпоксидной смолы или смеси эпоксидных смол, 4,9-5,5 дибутилфталата, 8,6-9,6 аминного отвердителя, 37,52-44,05 сурика железного и 0,38-0,45 ультрадисперсного наполнителя в качестве смесевого наполнителя, 1,8-2,0 каучука синтетического низкомолекулярного, 1,2-1,4 технологической добавки. В качестве ультрадисперсного наполнителя используют алмазную шихту, технический углерод, аэросил. В качестве технологической добавки используют жироподобное вещество, выбранное из группы, включающей деготь, солидол, смазку циатим, ланолин и/или олигомер, выбранный из группы, включающей лапрол, полипропиленгликоль, полиэтиленгликоль, глицидиловый эфир или их смесь. Изобретение позволяет создать компаунд с высокими технологическими и эксплутационными свойствами. 1 табл.

Реферат

Изобретение относится к составам на основе эпоксидной смолы, работающим в условиях насыщенной влагосреды, предназначенным для заделки глубоких и мелких дефектов бетонных и железобетонных конструкций, в частности для инъектирования фильтрующих трещин плотин гидроэлектростанций, для восстановления горных массивов в обводненных шахтах, может быть использовано в композициях автомастик для антикоррозионного покрытия поверхностей, подвергающихся воздействию влаги, в качестве кавитационно-стойкого материала покрытий в практике эксплуатации водосбросных сооружений, при изготовлении искусственной декоративной облицовочной плитки, при ремонте мраморных и гранитных изделий и т.п.

Известен ремонтный состав по патенту РФ №2186076 (опубл. Бюл. №21, 27.07.2002 г.), включающий эпоксидно-диановую смолу, аминный отвердитель АФ-2, дисперсный наполнитель, реологическую добавку. Указанный состав имеет высокое наполнение металлом и предназначен исключительно для ремонта металлических поверхностей, т.к. прочность крепления к поверхности обеспечивается тем, что коэффициент термического расширения состава соответствует аналогичному коэффициенту металла, реологическая добавка из класса диоксида кремния предотвращает оседание наполнителя и стекание состава с вертикальных поверхностей и тем самым обеспечивает низкую растекаемость, что препятствует использованию известного состава для ремонта узких и глубоких трещин и щелей.

Известен состав, применяемый для защиты от коррозии оборудования, работающего в сильно- и среднеагрессивных средах, по а.с. СССР №861379 (опубл. Бюл. №33, 07.09.81 г.), содержащий эпоксидно-диановую смолу, аминный отвердитель, дибутилфталат в качестве пластификатора, дисперсный наполнитель, модификатор. К недостаткам известного состава следует отнести присутствие растворителя, который отрицательно влияет на свойства клеевых соединений, снижая их прочность и стабильность, а также вспенивая связующее в процессе приготовления состава. Состав смешивают непосредственно перед его применением и наносят вручную кистью, валиком или краскораспылителем тонким слоем (50-60 мкм) с отверждением в течение 4-5 часов при 20°С. Набор компонентов и их соотношение ограничивают применение данного состава случаями, когда необходимо нанесение его тонким слоем.

Известна эпоксидная шпатлевка, используемая для заделки глубоких и мелких дефектов на различных поверхностях, работающих в зоне насыщеной влагосреды, по патенту РФ №2100394 (опубл. Бюл. №36, 1997.12.27), принятая за прототип, содержащая эпоксидно-диановую смолу, аминный отвердитель, дибутилфталат в качестве пластификатора и смесевой наполнитель.

Применение в качестве смесевого наполнителя алюминиевой пудры и алюминиевого порошка придает шпатлевке тиксотропные свойства, что не позволяет использовать указанный состав в качестве тампонажного раствора при инъектировании недоступных глубинных дефектов и неплотностей (пор, капилляров, трещин) бетонных, ж/бетонных конструкций или скальной породы с целью повышения монолитности в процессе их усиления или ремонта. Поскольку максимальная толщина слоя шпатлевки за один проход нанесения без просадки составляет всего 7 мм, для заделки глубоких щелей необходимо многократное ее нанесение, что снижает эксплуатационные удобства. Известная композиция обладает низкой адгезией к влажной поверхности и требует предварительного ее осушения, т.е. надежность и долговечность отвержденного состава зависят от качества подготовки поверхности (стоимость очистки и подготовки поверхности составляет около 40% от стоимости защитных и ремонтных мероприятий). При этом шпатлевка имеет низкую живучесть, что обусловливает введение отвердителя непосредственно перед ее применением, а высокое содержание наполнителя в составе, приводя к повышению его плотности и прочности состава, одновременно увеличивает и исходную вязкость, ухудшает эластичные свойства композиции. При высоких концентрациях наполнителя увеличивается дискретность пленочной структуры полимерного связующего, что обусловлено его дефицитом в составе, и, следовательно, происходит общее понижение прочности наполненного материала.

Недостатком композиции по прототипу является также значительная хрупкость отвержденного состава, препятствующая его применению в качестве кавитационно-стойкого покрытия. Из-за слабых адгезионных связей на поверхности контакта частиц наполнителя сферической или каплевидной формы с эпоксидным компонентом состава и при одновременно низкой эластичности состава возникают значительные концентрации остаточных напряжений в объеме полимера, прилегающего к частицам наполнителя, приводящие при ударных нагрузках к инициированию трещин в указанной эпоксидной композиции около твердых поверхностей, ведущему к разрушению отвержденной шпатлевки.

Задачей заявляемого технического решения является создание рецептуры компаунда с широким диапазоном областей его применения и высокими технологическими и эксплуатационными свойствами за счет оптимизации модифицирующего действия добавок и их совместимости с полимерной матрицей путем реализации условий по обеспечению кавитационно-стойкости компаунда, возможности его отверждения непосредственно в водной среде при пониженной температуре при исключении усадки, расслаивания и необходимости подготовки поверхности субстрата и при одновременном увеличении плотности без повышения исходной вязкости.

Поставленная задача решается заявляемым компаундом, включающим эпоксидную смолу, дибутилфталат, аминный отвердитель и смесевой наполнитель. Особенность заключается в том, что компаунд содержит эпоксидную смолу или смесь эпоксидных смол, в качестве смесевого наполнителя сурик железный и ультрадисперсный наполнитель, выбранный из группы, включающей алмазную шихту, технический углерод, аэросил, дополнительно каучук синтетический низкомолекулярный и технологическую добавку - жироподобное вещество, выбранное из группы, включающей деготь, солидол, смазку циатим, ланолин и/или олигомер, выбранный из группы, включающей лапрол, полипропиленгликоль, полиэтиленгликоль, глицидиловый эфир или их смесь, при следующем соотношении компонентов, в мас.%:

| Эпоксидная смола или | |

| смесь эпоксидных смол | 38,8-43,8 |

| Дибутилфталат | 4,9-5,5 |

| Аминный отвердитель | 8,6-9,6 |

| Сурик железный | 37,52-44,05 |

| Ультрадисперсный наполнитель | 0,38-0,45 |

| Каучук синтетический низкомолекулярный | 1,8-2,0 |

| Вышеуказанное жироподобное | |

| вещество и/или вышеуказанный олигомер | 1,2-1,4 |

Предлагаемый компаунд отличается от прототипа иным по химической природе смесевым наполнителем, один из компонентов смеси относится к минеральным наполнителям (железный сурик), а ультрадисперсная составляющая смеси либо тоже относится к минеральным наполнителям (аэросил), либо относится к органическим наполнителям (алмазная шихта, технический углерод), тогда как в прототипе оба компонента относятся к металлам; иной формой частиц наполнителя - большая часть наполнителя представлена кристаллами тригональной формы (таблитчатые, пластинчатые, удлиненные) с развитой удельной поверхностью (в прототипе - большая часть наполнителя имеет сферическую или каплевидную форму); уменьшенным содержанием наполнителя в композиции; наличием в составе синтетического низкомолекулярного каучука и технологической добавки.

Использование в качестве наполнителя смеси железного сурика и ультрадисперсного наполнителя обеспечивает исключение усадки при отверждении, увеличение плотности отвержденного состава без повышения исходной вязкости, т.к. мелкие частицы располагаются внутри обогащенных связующим областей, образованных более крупными частицами, и вытесняют полимерное связующее. Это улучшает смачивание частиц связующим и повышает текучесть предлагаемой композиции и механические свойства компаунда в отвержденном состоянии. Кроме того, исключается необходимость подготовки поверхности субстрата, что улучшает экономические показатели работ при использовании заявляемого состава композиции.

Ультрадисперсный наполнитель выступает дополнительно в качестве антиоксиданта - стабилизатора свойств композиции, предотвращающего окислительную декструкцию (расслаивание).

Технологическая добавка, выступая в роли латентного (скрытого) отвердителя, повышает адгезионные свойства состава, позволяет использовать его в условиях повышенной влажности, усиливая свойства аминного отвердителя, не растворяющегося в воде и позволяющего отверждать разработанную композицию при температуре 4-6°С в водной среде, способствует образованию достаточно жесткой пространственной структуры.

Низкомолекулярный каучук увеличивает молекулярную подвижность эпоксидной составляющей композиции, способствует возрастанию эластичности состава, которая существенно повышает адгезионную прочность и снижает хрупкость отвержденной композиции благодаря уменьшению остаточных напряжений на границе контакта наполнителя и связующего. При этом совместное применение сложного по химической природе смесевого наполнителя с хорошо развитой удельной поверхностью частиц и реакционноспособного модификатора позволяет сочетать высокие показатели прочности при статических и циклических (в том числе кавитационных) нагружениях с химической стойкостью к агрессивной среде.

Взаимодействие эпоксидной смолы и низкомолекуляного синтетического каучука приводит к ускорению процесса отверждения, т.к. каучук участвует в образовании пространственной структуры конечного полимера.

В качестве эпоксидной смолы используют эпоксидно-диановые неотвержденные смолы марок ЭД-14, ЭД-16, ЭД-20, ЭД-22, представляющие собой олигомерные продукты на основе эпихлоргидрина и дифенилолпропана (ГОСТ 10587-84) и эпоксидно-гидантоиновую смолу марки ЭГ-10 (ТУ 84.415 -118-86) или их смеси.

В качестве пластификатора используют дибутилфталат (ГОСТ 8728-88).

В качестве смесевого наполнителя используют железный сурик (ГОСТ 8135-74, ТУ 301-10-011-90) и ультрадисперсный наполнитель.

В качестве ультрадисперсного наполнителя используют алмазную шихту (нанопорошок) (ТУ 84.415-115-87) с удельной поверхностью частиц 400-450 м2/г при среднем диаметре 5,0-6,0 нм, или технический углерод марки ТЕРМОКС-277 ХИТ (ТУ 38.41515-90) с удельной поверхностью частиц 150 м2/г при среднем диаметре 8,0-23,0 нм, или аэросил марки А-380 (ГОСТ 14922-77) с удельной поверхностью частиц 380 м2/г при среднем диаметре 5,0-15,0 нм.

В качестве синтетического низкомолекулярного каучука используют каучуки марок: СКН-18-1А, СКН-26-1А по ТУ 38.303-01-41-92 и ПДИ-3А по ТУ 003326-86, являющиеся низкомолекулярными сополимерами бутадиена с нитрилом акриловой кислоты, содержащими незначительное количество карбоксильных групп.

В качестве отвердителя используют аминные отвердители: этилендиаминометилфенол АФ-2 (ТУ 2494-511-00203521-94), представляющий собой продукт конденсации формальдегида, фенола и этилендиамина, и диэтилентриаминометилфенол УП-583Д или 2-(триэтилентетраминометил)фенол УП-583Т по ТУ 6-05-241-331-82, представляющие собой продукты конденсации формальдегида и фенола с диэтилентриамином и триэтилентетрамином соответственно.

В качестве технологической добавки используют жироподобные вещества, состоящие из сложных эфиров высокомолекулярных спиртов, кислот и свободных высокомолекулярных спиртов: деготь, солидол, смазка циатим по ГОСТ 11110-75, ланолин или олигомеры: лапрол, полипропиленгликоль, полиэтиленгликоль, глицедиловый эфир или смесь жироподобного вещества и олигомера.

Приготовление компаунда осуществляют следующим образом. В смеситель с водяной рубашкой загружают разогретую до 50°С эпоксидную смолу, добавляют предварительно приготовленный пластификат, включающий низкомолекулярный каучук, дибутилфталат, технологическую добавку, перемешивают в течение 30 минут. Затем в 2-3 приема, в зависимости от навески, добавляют железный сурик, предварительно просеянный и смешанный с ультрадисперсным наполнителем. По окончании дозировки проводят циркуляцию реакционной массы с помощью шестиренчатого насоса в течение 1-2 часов при температуре 30-40°С. Отвердитель вводят перед использованием компаунда. При этом живучесть полученного компаунда составляет 55-60 минут.

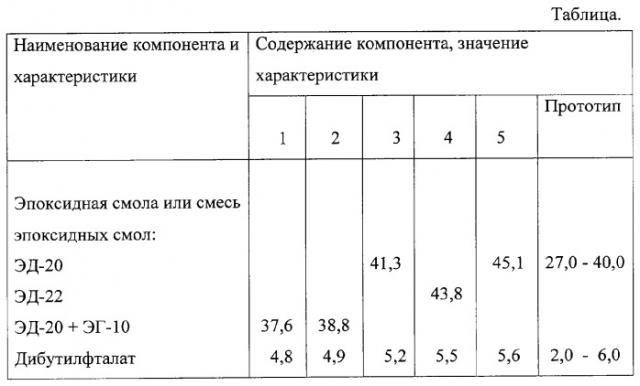

Для экспериментальной проверки заявляемого состава компаунда были изготовлены 5 рецептур, три из которых показали оптимальные результаты.

Состав 1 - из-за повышенной вязкости и низкой растекаемости не обеспечивает эффективную заделку глубоких узких щелей и трещин.

Состав 5 - обладает механическими характеристиками, недостаточными для ремонта конструкций, работающих под большими нагрузками.

Состав по рецептурам 2-4 прошел опытную проверку инъектированием глубоких (до 2 м) щелей шириной от 0,1 до 8 мм в горном основании плотины в условиях Саяно-Шушенской ГЭС и готовится к промышленному использованию. Предлагаемый компаунд позволит удовлетворить давно существующую потребность в эпоксидных композиционных материалах с повышенной технико-экономической эффективностью применения.

Компаунд, включающий эпоксидную смолу, дибутилфталат, аминный отвердитель и смесевой наполнитель, отличающийся тем, что компаунд содержит эпоксидную смолу или смесь эпоксидных смол, в качестве смесевого наполнителя сурик железный и ультрадисперсный наполнитель, выбранный из группы, включающей алмазную шихту, технический углерод, аэросил, дополнительно каучук синтетический низкомолекулярный и технологическую добавку - жироподобное вещество, выбранное из группы, включающей деготь, солидол, смазку циатим, ланолин и/или олигомер, выбранный из группы, включающей лапрол, полипропиленгликоль, полиэтиленгликоль, глициндиловый эфир или их смесь, при следующем соотношении компонентов, мас.%:

| Эпоксидная смола или | |

| смесь эпоксидных смол | 38,8-43,8 |

| Дибутилфталат | 4,9-5,5 |

| Аминный отвердитель | 8,6-9,6 |

| Сурик железный | 37,52-44,05 |

| Ультрадисперсный наполнитель | 0,38-0,45 |

| Каучук синтетический | |

| низкомолекулярный | 1,8-2,0 |

| Вышеуказанное жироподобное | |

| вещество и/или вышеуказанный олигомер | 1,2-1,4 |